材料特性参数对金属薄壁元件耐撞性的影响*

陈淑琴,周利强

(1.兰州交通大学机电工程学院,甘肃兰州 730070;2.青藏铁路公司,青海西宁 810000)

0 引言

吸能结构作为轨道车辆被动安全防护系统的重要组成部分,其耐撞性关系到司乘人员的安全及车体结构的完整,从而成为轨道车辆被动安全领域中重要的研究课题。吸能结构通常由各种薄壁元件组成,因此,其耐撞性主要取决于这些薄壁元件的性能。金属薄壁元件因其结构简单、强重比高、成本低,受到碰撞载荷作用时,破坏模式稳定,能以可控的方式通过自身不可逆的塑性变形吸收车辆的碰撞动能,从而成为最传统、最有效的吸能元件广泛用于汽车、铁路列车、船舶和飞机等几乎所有交通工具的碰撞能量耗散系统中[1-3]。因此,笔者主要对金属薄壁元件的耐撞性进行研究。

1 吸能元件常用的耐撞性评价指标

吸能元件的耐撞性通常用以下参数来评价[1]:

(1)总能量Ez:吸能元件在碰撞载荷作用下所吸收的总能量为:

式中:δ为吸能元件的压溃行程;F(s)为碰撞力。

(2)比吸能Es:吸能元件吸收的能量与其质量之比,该值越大,吸能元件的吸能能力越强,公式表示为:

式中:Ms为吸能元件的质量。

(3)初始碰撞力峰值Fcr:吸能元件接触碰撞的瞬间,碰撞力波动较大而变形很小,该区域不利于吸收碰撞能量,减小碰撞减速度,因此,对于耐撞性研究,初始碰撞力峰值应尽可能小。

2 吸能元件在轴向载荷作用下的变形模式

金属薄壁元件在碰撞载荷作用下也会通过横向塑性变形来吸收能量,但横向变形的吸能量大约比轴向差一个数量级[4]。因此,下文主要对金属薄壁元件的轴向变形模式进行介绍,轴向载荷作用下,金属薄壁元件的变形模式主要有以下3种[2]。

(1)渐进屈曲变形,薄壁元件被轴向压缩时,从受压缩的一端开始,逐渐发生屈曲变形,形成多个塑性铰,这种变形模式是吸能元件的最佳变形模式。

(2)整体Euler屈曲变形,这种变形的第一个塑性铰通常发生在吸能元件中部,之后产生较大的横向位移,这种变形模式的吸能效率极低。

(3)混合变形,元件被压缩的初始阶段发生渐进屈曲变形,随后转变为整体Euler屈曲变形,吸能量介于渐进屈曲变形和整体Euler屈曲变形之间。

上述几种变形模式主要取决于薄壁元件的直径与壁厚之比(D/t)和长度L。研究表明,要使薄壁元件发生渐进屈曲变形,应将径壁比(D/t)控制在30左右,且 L/D 应该小于 5[5]。

3 吸能元件碰撞仿真分析

为了研究材料特性参数对金属薄壁元件耐撞性的影响,利用ANSYS/LS-DYNA软件对弹性模量E、泊松比μ、屈服应力σ0和剪切向模Etan不同的薄壁圆管进行碰撞仿真,其碰撞模型如图1所示,圆管长L=400 mm,根据薄壁元件发生渐进屈曲变形的条件,取圆管直径D=80 mm,壁厚t=2 mm,刚性板以v=15 km/h(4.17m/s)的速度碰撞一端完全固定的薄壁圆管,圆管及刚性板的材料参数如表1所列。

图1 薄壁管碰撞模型

表1 材料参数

3.1 弹性模量与耐撞性

当薄壁圆管的弹性模量E=50~200 GPa,增幅间隔为50 GPa,屈服应力 σ0=110.3 MPa,泊松比 μ=0.3,切向模量Etan=450 MPa时,通过数值仿真得到其碰撞力-位移曲线和能量-位移曲线分别如图2和图3所示。从图2中看出,在其他参数相同的条件下,初始碰撞力峰值基本是随弹性模量的增大而增大。从图3中看出,薄壁圆管的压溃行程相同时,弹性模量越大的圆管吸收的能量相对越多。

图2 碰撞力-位移曲线

图3 能量-位移曲线

3.2 泊松比与耐撞性

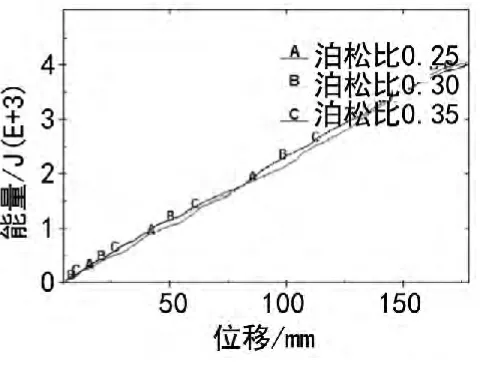

当薄壁圆管的泊松比μ=0.25~0.35,增幅间隔为0.05,弹性模量 E=70 GPa,屈服应力 σ0=110.3 MPa,切向模量Etan=450 MPa时,通过数值仿真得到其碰撞力-位移曲线和能量-位移曲线分别如图4和图5所示。从图中看出,在其他参数相同的条件下,泊松比对薄壁圆管的耐撞性影响不大。

图4 碰撞力-位移曲线

图5 能量-位移曲线

3.3 屈服应力与耐撞性

当薄壁圆管的屈服应力σ0=100~250 MPa,增幅间隔为50 MPa,弹性模量E=70 GPa,泊松比μ=0.3,剪切模量Etan=450 MPa时,通过数值仿真得到其碰撞力-位移曲线和能量-位移曲线分别如图6和图7所示,从图6中看出,屈服应力增大时,整个曲线的波动幅度增大,初始碰撞力峰值也增大,对应诱发其发生塑性变形的碰撞力也增大,不利于减小碰撞减速度。从图7中看出,薄壁圆管的压溃行程相同时,其屈服应力越大,吸收的能量越多。

图6 碰撞力-位移曲线

图7 能量-位移曲线

3.4 剪切模量与耐撞性

当薄壁圆管的剪切模量Etan=300~600 MPa,增幅间隔为100 MPa,弹性模量E=70 GPa,屈服应力σ0=110.3 MPa,泊松比 μ =0.3 时,通过数值仿真得到其碰撞力-位移曲线和能量-位移曲线分别如图8和图9所示。

从图8 中看出,切向模量增大时,整个曲线的波动幅度增大,初始碰撞力峰值也增大。从图9 中看出,薄壁圆管的压溃行程相同时,剪切模量越大,吸收的能量越多。

4 结语

通过对同种材料、不同材料特性参数的金属薄壁元件进行碰撞仿真分析,得出结论: 弹性模量、屈服应力及剪切模量对金属薄壁元件的耐撞性影响较大,而泊松比对其影响较小,这为选择性能良好的吸能结构奠定了基础,对保护司乘人员和车体结构在碰撞事故中的安全有着重要的作用。

[1] 柳艳杰. 汽车低速碰撞吸能部件的抗撞性能研究[D]. 大连: 哈尔滨工程大学,2012.

[2] 张宗华. 轻质吸能材料和结构的耐撞性分析与设计优化[D]. 大连: 大连理工大学,2010.

[3] 谢素超. 铁道车辆结构耐撞性影响因素及优化研究[D]. 长沙:中南大学,2012.

[4] 陈秉智,伞军民,孙彦彬,等. 薄壁构件的抗碰撞吸能[J],大连交通大学学报,2008,29( 5) : 99 - 104.

[5] 杜星文,宋宏伟. 圆柱壳冲击动力学及耐撞性设计[M]. 北京: 科学出版社,2004.