激光原位制备CrFeAlTi复合涂层及性能*

郑文权,张曼莉,邱长军

(南华大学机械工程学院,湖南衡阳 421001)

0 引言

目前,加速器驱动次临界系统(ADS)是最强有力的核废物嬗变及能量产生的核能系统,是解决大量核放射性废料最有效工具,中国低活化马氏体钢(CLAM钢)作为首选堆结构材料要承受高磨损、强腐蚀性介质等极端工况的作用[1-2]。因此,国内外一些学者采用火焰喷涂和激光原位合成等技术对堆结构材料关键部件进行了表面改性技术[2-4]。一些研究表明,火焰喷涂涂层与基体呈机械结合以及涂层内部存在较多孔隙和微裂纹等因素难以适应核反应堆中的极端工况环境,而采用高能量激光束对喷涂涂层进行激光原位快速扫描,可除去喷涂涂层中的氧化物杂质以及孔隙等缺陷,从而可以获得均匀致密、含有多种硬质陶瓷相以及与基体形成良好冶金结合的复合涂层[3-5]。孙荣禄等[6]以NiCrBSiC 合金粉末为涂层材料,获得了TiC-TiB2/Ni基金属陶瓷涂层,提高了钛合金的耐磨性能。Knut Partes等[7]在哈氏合金上激光熔覆原位合成NiCrAlY耐高温氧化复合涂层,明显提高了基材的抗氧化性。然而目前对激光原位合成CrFeAlTi复合涂层的研究鲜有报道。为此,笔者以三种粉末作为涂层原材料,利用火焰喷涂方法在CLAM钢表面制备了喷涂涂层,并通过激光原位反应制备出CrFeAlTi复合涂层,研究和测试了复合涂层表面和截面形貌、涂层与基体界面结合性能以及涂层摩擦磨损性能。

1 实验材料及方法

选用CLAM钢作为基体实验材料(质量分数%:Cr8.91,W1.44,Mn0.35,Ta0.15,C0.13,Fe 余量),试样尺寸为50 mm×25 mm×13 mm。实验前对基体表面超声波清洗10 min,再对基体表面进行喷砂处理,除去试样表面油锈以及氧化物等杂质。复合涂层原材料选用20%钛粉(99%纯度)+40%铁铝粉(Al-Fe50)+40%铬铁粉(Fe-Cr60)。将上述三种粉末机械混合后,加入定量的纯净水,采用加热搅拌、破碎等工艺方法制备出复合粉末,并置于干燥箱干燥72 h。

首先利用火焰喷涂方法将复合粉末喷涂在基体表面,厚度约为0.25 mm,其喷涂工艺参数为:氧气压力 0.5 MPa,乙炔压力 0.09 MPa,空气压力 0.38 MPa,。然后将试样进行300℃预热处理,利用5 kW横流CO2激光器对喷涂涂层进行激光快速扫描,通过原位反应制备出CrFeAlTi复合涂层。原位合成的复合涂层在高纯氩气保护气氛下进行,采用熔池侧吹方式供气。激光原位制备复合涂层工艺参数为:激光功率1 400~1 500 W,扫描速度6 mm/s,光斑直径3 mm,多道搭接率33%。

利用TESCAN MIRA3 LMU型扫描电镜观察复合涂层表面和截面形貌。采用基材拉伸法在PWSE100型电液伺服动静万能试验机进行涂层与基体的界面结合性能测量,然后根据涂层表面剥落与裂纹形貌特征定性评定涂层与基体界面结合性能。在室温条件下,利用MMW-1型立式万能摩擦磨损试验机测试干摩擦条件下复合涂层摩擦磨损性能,并采用失重法评定复合涂层的耐磨性能。

2 实验结果与分析

2.1 复合涂层表面和截面形貌分析

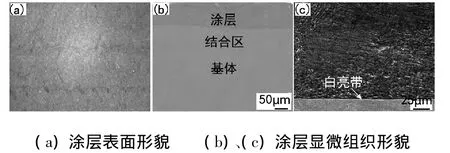

图1(a)为复合涂层表面宏观形貌,可看出复合涂层表面光整均匀,无孔洞及过熔等现象,主要是由于热喷涂涂层呈层状结构,涂层内部夹杂着一些未熔化的粉末颗粒,激光快速扫描涂层试样过程中,这些颗粒在复合涂层快速凝固之前再次熔化且平整均匀铺展在基体表面。另外,复合涂层表面没有产生裂纹,主要是由于激光扫描试样前后进行了预热处理,降低了涂层中的残余应力并排除了熔池中的造渣和气孔[8]。图1(b)为复合涂层截面形貌,可知截面由复合涂层、结合区和基体组成,涂层厚度约为120 μm。图1(c)为复合涂层显微组织形貌,可看出,复合涂层组织致密分布均匀,内部无气孔和裂纹等缺陷,涂层组织多呈不规则块状和细小取向紊乱的树枝状结构,同时在组织间弥散分布着细小的颗粒。此外,涂层与基体之间出现一条狭窄的白亮带,也即平面状生长组织,轮廓清晰可见,表明涂层与基体形成了良好的冶金结合。产生白亮带的主要原因是涂层凝固过程中,涂层上部冷却速度快,来不及长大就结晶,形成了组织细小的枝晶组织,涂层底部组织形成后阻碍了涂层中底部组织与基体的热传递,组织多呈平面外延生长,因此在结合面附近就形成了无明显衬度的白亮带[8-9]。

图1 复合涂层形貌

2.2 复合涂层与基体界面结合性能分析

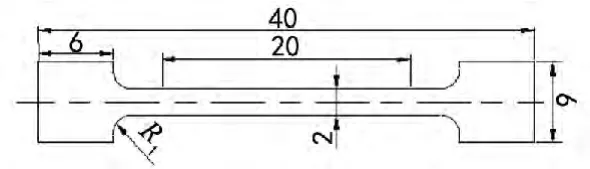

拉伸试样经线切割加工制成非标准拉伸试样,尺寸如图2所示。然后利用自制的夹具在拉伸试验机上进行拉伸试验,拉伸速度设定为0.15 mm/min,根据不同拉伸量分析复合涂层与基体界面结合性能。

图2 拉伸试样示意图

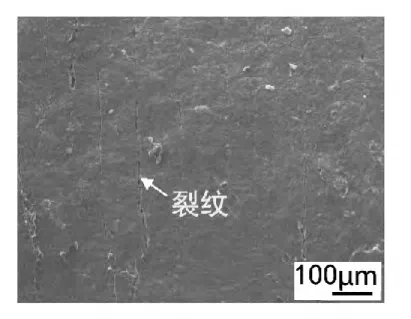

结果表明,当伸长量为1.5%时,涂层表面局部很小区域开始出现少量裂纹,但不明显且没有规律性。随着伸长量的增加,裂纹密度略有增加。当拉伸量为5%时,涂层表面出现部分裂纹,裂纹相互平行且间距比较大,基本与拉伸载荷方向垂直,如图3所示。当拉伸量增加到7%时,涂层表面存在明显裂纹但基本没有大块涂层剥落现象,如图4所示。这主要是由于涂层试样经激光辐照后,粉末和基体表面融化,基体和涂层材料的主要成分在界面处互相扩散,复合涂层与基体之间形成了良好冶金结合。

图3 伸长量为5%时的涂层表面形貌

图4 伸长量为7%时的涂层表面形貌

2.3 复合涂层摩擦磨损性能分析

采用销盘对磨方式对复合涂层和CLAM钢基体分别进行干摩擦试验,涂层试样尺寸为φ4.5mm×13 mm,对磨试块为淬火45#钢(硬度54 HRC),加载载荷为30 N,转速为60 r/min,对磨时间为50 min,试样在精度为0.1 mg的电子天平上称重,磨损量为试样磨损前后的差值。结果显示,在同等条件的摩擦条件下,CLAM钢的磨损量为1.5 mg,而复合涂层的磨损量为0.18 mg,其耐磨性能明显优于CLAM钢。由上述结果可知,CLAM钢表面激光原位合成复合涂层以后,其表面耐磨性能得到了较大的改善,这主要是因为复合涂层组织致密分布且多呈细小块状和树枝状组织,与基体结合强度高,当受到外力作用产生滑动磨损时,涂层没有产生裂纹,故涂层磨损量较小,耐磨性能得到较大提高。

3 结论

(1)选取合适的激光工艺参数在CLAM钢表面向谐振频率与声源驱动器频率相近,利于增强振动,提高了热声制冷机效率。

(2)观察到了板叠两端冷热端温差的变化过程,证实了热声效应的产生。对比了不同驱动压力所产生的温差不同,从侧面证实了提高压力有利于热声效应效率的提高。

(3)采用软件数值模拟Fluent,观测到了一个周期内谐振管中板叠周围流场的速度大小和方向变化情况,为微型热声制冷机进一步的探究提供了基础。

[1] 石华林.热声制冷技术进展及未来展望[J].机电信息,2010(6):39.

[2] 谢龙汉.赵新宇.张炯明ANSYSCFX流体分析及仿真[M].北京:电子工业出版社,2011.

[3] 张师帅.计算流体动力学及其应用[M].武汉:华中科技大学出版社,2010.

[4] 韩占忠.王 敬.兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[5] 胡鹏举.热声制冷机数值模拟研究[D].包头:内蒙古科技大学,2011.