宏程序在螺纹铣削快速编程中的应用

■ 沈阳黎明航空发动机(集团)有限责任公司 (辽宁 110043)

陈国文 马芳薇 周 瑜

1. 加工难题

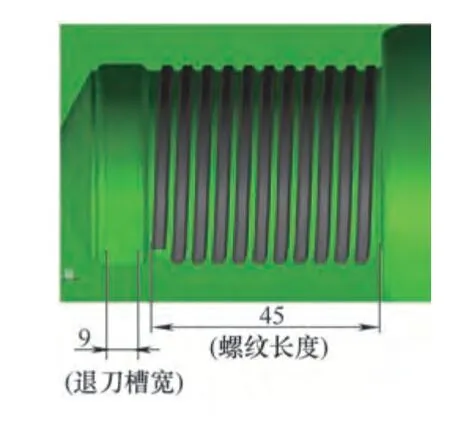

图1所示某零件在加工过程中,其螺纹(见图2)右旋螺距4mm、长度为45mm,但现有刀具(见图3)的有效铣削长度只有28mm,小于零件螺纹长度,采用传统螺纹铣削无法一次加工完成,数控编程和计算比较复杂。

图1 零件图

图2 螺纹放大图

图3 刀具图

2. 解决方案

螺纹铣削是当今制造业中比较流行的一种螺纹加工方法,它是利用数控机床的螺旋插补功能(G02/G03)进行螺纹加工的一种新方法(见图4),加工中螺纹铣刀依靠机床运动实现螺旋升程的加工,该方法首先流行于欧美,随着数控机床在国内的广泛普及和数控编程技术的提高,螺纹数控铣削方法得到了广泛的应用。

图4 外螺纹数控铣削加工示意图

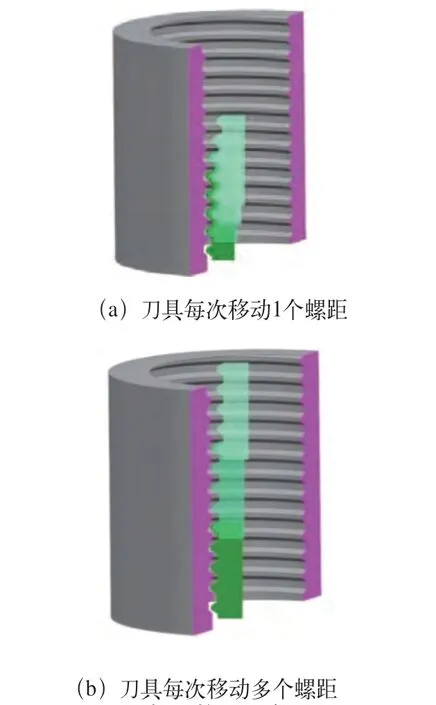

传统单齿刀具加工螺纹过程中,采用单个螺距的方式进行循环切削(见图5a),而新结构梳式螺纹铣刀由于多个齿同时参与切削,轴向移动一个螺距,即可完成与铣刀长度相等的螺纹(见图5b),加工效率较高。

图5 螺纹接刀示意图

图3 所示螺纹刀具有效长度7(齿数)×4 m m(螺距)=28mm,因螺纹刀具长度小于螺纹长度,无法一次加工完成,铣削加工过程中存在接刀问题。

根据螺纹铣刀的这个特点,接刀方案确定为:轴向刀具每次移动距离为6个齿,剩余1个齿作为重叠加工接刀用,螺纹铣刀每次加工有效长度为6(齿数)×4mm(螺距)=24mm,整个螺纹加工次数为2刀即可。

3. 数控程序编制

程序的编制以及给定的数值直接决定了所加工螺纹的位置、旋向、公称直径及螺距。考虑到螺纹铣刀可以加工相同螺距、不同旋向、不同直径的内外螺纹,具有一定的通用性,所以采取参数化编程,即可通过不同的赋值加工出不同的螺纹。

在螺纹梳刀铣削加工中,螺纹铣削运动轨迹为一螺旋线。在螺纹铣削的切入方法中,推荐采用1/8圆弧切入法,圆弧切线切进工件后,再走360°整圆切削。数控程序如下:

R1=31 ;(刀具直径)

R14=7 ;(刀具轴向齿数)

R2=36 ;(螺纹公称直径)

R3=45 ;(螺纹长度)

R4=4 ;(螺距)

R5=5 ;(安全平面高度)

R13=(R2-R1)/4 ;(刀具运动轨迹的一半)

R15=1; (切削计数变量)

G54 G90 S200 M03 ;(主轴起动)

G00 Z200

X0 Y0

Z=R5 ;(至安全平面)

G01 Z=-R3 F=300 ;(螺纹孔深)

G91 X=R13 Y=-R13 F=15

G03 X=R13 Y=R13 C R=R13 Z=R4/8 ;(圆弧切入)

G03 X0 Y0 I=-R13*2 J0 Z=R4 ;(Z

向移动1个螺距)

R16=R3-(R14-1)*R4 - R4/8 ; (剩余螺纹长度计算)

WHILE R16>0 ;(判断螺纹是否加工完)

G01 X=-R13*2 F300 ;(刀具远离)

Z=(R14-1)*R4 ;(Z向移动)

X=R13*2 F=R12 ;(刀具接近)

G03 X0 Y0 I=-R13*2 J0 Z=R4 ;(接刀继续加工剩余螺纹)

R15=R15+1 ;(加工次数计数器)

R16=R3-(R14-1)*R4*R15- R4/8 ; (剩余螺纹孔长度)

ENDWHILE ;(循环结束)

G03 X=(-R13) Y=R13 CR=R13 Z=R4/8 ;(圆弧切出)

G01 X=-R13 Y=-R13 Z=R5

G90 Z200 ;(退刀)

M05 M30 ;(程序结束)

4. 试验件加工验证

为了确保方案安全可靠,先选用一块试件进行了螺纹分段铣削加工试验,经过螺纹塞规通端、止端分别检测后,检验结果全部合格(见图6),验证了宏程序智能接刀方案的可靠性和数控程序的正确性,保证了正式件的盲孔长螺纹的数控铣削,解决了长螺纹接刀复杂计算的问题。

图6 螺纹加工试验件

5. 结语

铣削不同直径、螺距螺纹的零件,需要编制不同的程序,从而程序编制工作量大且较为繁琐。宏程序由于允许使用变量算术和逻辑运算及条件转移,使得编制相同操作的程序更方便、更容易,在很大程度上降低了对加工各类不同螺距、直径、长度的螺纹的程序编制工作量,也提高了螺纹加工效率和加工稳定性。