航空发动机加工技术发展趋势

■ 中航工业沈阳黎明航空发动机(集团)有限责任公司 (辽宁 110043) 杨金发 张 军 陈 雷 杨万辉

■ 中航工业沈阳发动机设计研究所 (辽宁 110015 ) 屈鹏飞

杨金发:中航工业沈阳黎明航空发动机(集团)有限责任公司技术中心工艺所高级工程师

先进的材料和制造技术是航空发动机研制与生产的重要物质和技术基础。没有先进的材料和制造技术,就没有先进的航空发动机。

先进航空发动机的发展趋势

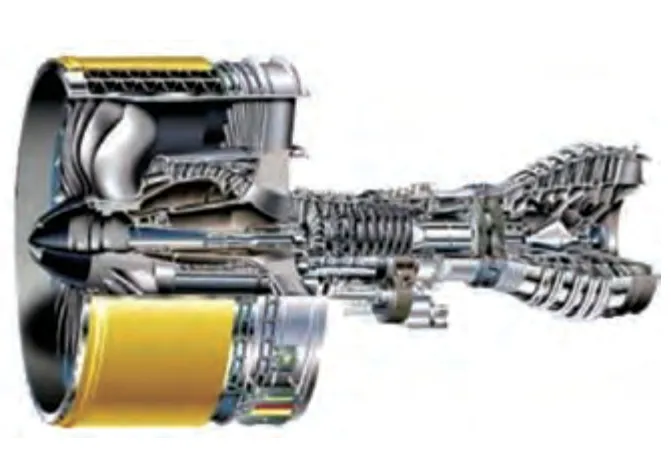

先进的航空发动机(见图1)除了先进的设计技术,其性能的提高在很大程度上通过采用新材料、新结构和新工艺来实现,而材料和制造技术的贡献将占到50%~70%。

航空发动机材料与制造技术向着高温化、复合化、轻量化、整体化、高效率和低成本的方向发展。主要有以下特点:

(1)材料的耐温水平、强度水平越来越高,部件的承温承载能力越来越高,超高温合金材料和尖端制造技术不断突破,使得发动机性能不断提升。

(2)新型整体结构、高可靠性轻量化结构和精密、高效、低成本制造技术迅速发展和应用,使得发动机部件重量越来越轻。

(3)复合材料及其构件制造技术出现重大突破,将是第五代发动机及未来先进发动机的主流技术。

(4)先进涂层技术和特种制造技术得到广泛应用,也是第五代发动机及未来先进发动机的主要发展方向。

图1 航空发动机结构模型

智能制造

(1)智能制造是先进传感、仪器、监测、控制和过程优化的技术和实践的组合,它们将信息和通信技术与制造环境融合在一起,实现工厂和企业中能量、生产率和成本的实时管理。

(2)智能制造是在网络化、数字化基础上融入人工智能和机器人技术形成的人机物深度交互与融合的新一代制造系统。

(3)智能制造要求能准确感知企业、车间、设备的实时运行状态。对获取的实时运行状态数据进行快速、准确的分析。执行决策,对设备状态、车间和生产线的运行做出调整。按照设定的规则,根据数据分析的结果,自主做出判断和选择。

产品个性化、定制批量化、流程虚拟化、工厂智能化和物流智慧化将成为新趋势。

先进数控机床工具

随着航空产品的不断升级,航空新材料不断快速发展,特别是目前航空领域高精尖产品如航空发动机大量采用钛合金、耐热合金等难加工材料及复合材料等难加工材料的现状,这对推动和促进航空用刀具的发展起到了重要的推动作用,迫切要求加工技术进一步提高。

1.航空发动机刀具技术需求及发展趋势

作为切削加工的主体之一,在解决航空材料的加工难题中起着至关重要的作用。先进的航空产品要求航空零件具有更优异的性能、更低的成本和更高的环保性,而加工工艺要求具有更快的加工速度、更高的可靠性、高重复精度和可再现性。

航空钛合金、高温合金零件难切削的工件材料,复杂而薄壁的形状,高精度的尺寸和光洁度要求,同时大的金属去除量等特点,对切削刀具的高效、精密、安全性等提出更高的要求,传统的刀具已不能满足现代先进高效加工的要求,刀具行业进入了“高精度、高效率、高可靠性和专用化”的现代刀具生产新格局。

新型的航空材料的不断涌现,如弥散强化钛合金、粉末高温合金材料大量应用。现代先进加工技术对高速、高效、高精度加工的要求使得硬质合金刀具、涂层刀具、陶瓷刀具、立方氮化硼刀具和聚晶金刚石刀具的应用比例大幅提高。

深入研究航空发动机零部件材料,包括各类高温合金、钛合金材料的切削机理和切削加工性能,有针对性开发系列的高性能专用刀具材料。满足航空行业典型的粉末高温合金、镍基高温合金、铸造高温合金和钛合金等难切削材料的加工需求。

针对航空发动机关键零部件,包括涡轮机匣、风扇机匣、涡轮盘、风扇盘、长轴、叶片和叶轮等典型零件有针对性开发一系列的高效精密刀具产品,包括车、铣、钻、拉和镗削加工等刀具产品。刀具技术创新点应着眼于建立刀具学科分析模型和多学科优化模型,开展系列刀具的精准设计研究。

开发具自主知识产品高压冷却系统(见图2)、减振刀具等新型刀具产品,满足高温材料、复杂结构零件、薄壁零件加工的需求。

图2 高压内冷却刀具

刀具质量稳定,刀具精度高,可转位数控刀片各批次产品尺寸精度分散性能控制在一定范围内,成形刀具精度应能完全满足加工部位要求。

能针对涡轮机匣、风扇机匣、涡轮盘、风扇盘、长轴、叶片和叶轮等典型关键零部件,提供完整的刀具配套和解决方案。

2. 航空发动机加工对数控设备的需求

(1)先进性:即要求设备具有数字化和前沿性的特征,软件功能强大,自动化程度高。

(2)集成性:减少附加设备,设备高度集成,简化工序。

(3)高度柔性:设备通用程度高,生产适用性强。

(4)高精度:设备需具备精度高,精度保持时间长,技术成熟度高等特点。

(5)高稳定性:设备故障率低。

3. 数控设备发展趋势

(1)复合机床功能强劲,成为机床门类中的重要组成部分。精度稳定性与保持性:温升的抑制与控制技术日益得到重视并取得进展。高效与自动化:双主轴、多主轴、多刀塔机床发展迅速,智能技术深入发展。复合机床以其强大的复合功能赢得了越来多客户的关注,赢得了越来越大的市场份额。市场需求成为复合机床厂新发展的强大动力,铣车复合、车铣复合(见图3)、车铣磨滚齿复合、激光切割与冲剪复合等具有多工序、多工艺复合的复合机床,成为现代机床系列的重要组成部分。

图3 车铣复合加工中心

(2)在现代制造业对机床加工精度提出更高要求形势下,越来越多的机床企业对机床精度的稳定性给予了高度重视。在影响机床工作精度稳定性的多种因素中,环境和自身温升的影响是重要的一环。针对这种认知,很多机床企业采取多种技术措施,取得了很好的效果(见图4)。机床制造企业对精度的追求已经不局限于出厂精度检验单上的静态精度,对机床动态精度改善的努力正成为行业竞争的一个非常重要的因素。

图4 五轴三坐标测量系统

(3) 智能技术是数控技术的前沿技术,智能技术的开发运应用,使机床改变了原有的面孔,具备有感知、会分析思考、能主动应对处理加工过程中出现的变化、能够主动对复杂问题进行处理等智能技术。使得人机关系更加融洽和友好,并推动机床自动化水平进入到更高的阶段。智能技术的发展主要集中在两个方面:加工过程中对变化因素的实时处理。通过数控系统、专家系统、专用软件,提供编程、机床调整、加工、操作和维护等智能化的帮助与指导,具有智慧与技术的内涵。

随着数控设备越来越多的被应用到航空零件的生产中来,航空零件的加工能力得到了明显的提高,航空典型零件如整体叶盘、机匣、叶片等都能够使用数控设备加工完成,这些复杂型面采用普通设备是很难加工的。虽然零件的加工能力有所提高,但数控设备的应用水平还有待提高,不论是编程技术还是加工技术都还有许多提升的空间。数控设备高级功能的开发,提高数控设备的加工效率,最大限度的发挥数控设备的优越性是提高加工技术水平的必由之路。机床工具企业应以典型航空发动机关键零部件的工件材料和加工工艺入手,深入研究各类难加工材料的切削性能、对刀具的要求、未来发展方向;掌握典型零件的结构特点、工艺方法等等。通过产、学、研、用联合开发模式,建立并完善航空发动机关键零部件高精、高效加工的刀具研发、加工工艺研究、刀具应用的综合性高效研发平台。

典型加工技术

未来航空发动机的进步与发展更加依赖新材料、新工艺。国外先进的航空专用装备的工程应用满足了航空发动机制造的高效和无缝链接的高质量要求。全自动化集成控制技术的研发代替人工工艺流程已走上应用舞台,并取得了重要进展。

高速数控机床与高速切削技术成为主流趋势。多轴联动与复合化数控加工需求增多。 加工仿真从运动仿真向力学仿真发展。 数控装备与加工工艺及切削数据库需要有效结合。

1. 特种加工技术

以高能束流加工为代表的特种加工技术在难切削材料加工、复杂构件的型腔、型面、型孔、微小孔、细微槽及缝的加工中显示出突出优点,解决了常规加工很难解决的难题。

特殊材料和结构的特种焊接技术在航空发动机焊接结构件中的应用越来越广泛。

激光快速原型制造技术在先进航空发动机整体叶盘、叶环复杂零件的直接快速成形、修复等方面,是非常有前景的制造技术。

2. 复合加工技术

(1)车铣复合加工技术:复合加工中要防止加工中出现干涉。由于车铣复合加工中心增加了铣削加工时的主轴刀具回转功能,使其不同于原来车床的滑枕加刀夹结构,显得较为庞大。

在加工零件时,必须要考虑是否会与零件、夹具、机床工作台(或转盘)产生干涉与碰撞。解决的方法是,应用几何虚拟仿真技术,虚拟仿真软件环境建立零件、夹具、机床工作台(或转盘)和机床铣削主轴准确的三维数据模型,运行数控加工程序,检查刀具轨迹是否过切,判断铣削主轴是否与零件、夹具以及工作台干涉,并根据干涉具体情况采取有效措施予以调整,通过加长刀具刀杆的长度,加高夹具的高度,使铣削主轴有足够的运动行程空间。车铣复合或铣车复合工序尽量安排在零件的精加工阶段,也即零件的最终成形加工阶段。粗加工或半精加工工序安排在常规设备上进行。这样可以最大化的将车、铣、钻、镗等多个工艺集中,一次性加工完成零件大部分加工,提高加工效率,保证零件的加工精度。

(2)复合加工优势:加工复合化。车削加工加上铣加工、磨削加工等各项功能融入于机床内使机床功能复合化。

通过一次性工具装夹,完成过去需要几台不同机床的加工,这样加工的整个工时和加工时间都会减少,提高生产效率。

因做到了以一台设备完成加工不再需要从一个工序到另一工序的转换,也省略了对工件的多次装夹、拆卸。

降低生产成本,节省空间。不再需要有专机功能的数台加工设备,可因此节省生产成本。

(3)复合加工技术发展趋势:航空发动机复合加工技术向精密化、自动化、柔性化、集成化、智能化、多样化和绿色环保方向发展。针对国家发展战略,我们必须对复合加工全过程研究,形成可用、可靠的技术体系与平台,形成生产力,提高加工质量和效率,快速响应市场需求。充分利用CAD/CAM、CIMS等技术实现设计制造一体化,并行设计、虚拟制造,反求工程等;利用模糊推理、人工神经网络等人工智能技术解决制造过程中的复杂决策问题,优化加工过程,提高实用性。

复合加工技术在航空发动机特别是发动机制造中将占据重要地位,其发展和完善对整个航空发动机制造体系的形成起着非常重要的作用。我们要加快常规发动机与新型发动机领域复合加工技术的开发和应用,提高复合加工技术成熟度。

3. 提高航空发动机加工技术水平基本策略

(1)加快先进数控设备的应用步伐,提高航空发动机关键件的加工产能。重视不间断电源(UPS)的配备,防止加工中突然断电,引起质量问题。

(2)提高叶片、叶盘表面光整自动化程度。 应积极研究与探索叶盘叶片自动光整新技术,开发、引进自动光整设备,开展叶片自动抛光试验,提高生产力,从根本上解决瓶颈问题。

(3)实施交钥匙工程。 以引进设备为契机,以交钥匙工程为平台,借鉴国外的先进技术,强化自主创新,以较快的时间掌握新技术。

(4)提高和改善零件毛坯材料的稳定性,优化材料制造工艺,为粗、精加工合并创造基本条件。

(5)建立专业化生产线。 借鉴国外的先进经验,开发和利用先进设备,保障关键零件质量、产量的稳定与提升。

结语

我们必须以提质增效为中心,以加快新一代信息技术与航空发动机制造业融合为主线,推进智能制造。以满足国防建设对重大技术装备需求为目标,强化航空发动机产业基础能力建设,促进航空发动机加工技术稳步提升。