基于点焊监测波形的焊接质量在线判定

李 显,李 强

(1.北京市工业技师学院机电应用技术系,北京100023;2.北京奔驰汽车有限公司北京100176)

基于点焊监测波形的焊接质量在线判定

李显1,李强2

(1.北京市工业技师学院机电应用技术系,北京100023;2.北京奔驰汽车有限公司北京100176)

利用传感技术形成电阻点焊信息采集系统,采集点焊过程质量信息,包括焊接电流、焊接电压、动态电阻和电极位移等。实时输出各参数波形,并依据波形变化特征对焊接质量进行在线判定,同时分析焊接热量变化对焊接质量的影响,从而定量分析焊件熔核尺寸、压痕深度、是否飞溅等质量信息,并可对焊核的焊接强度做出定性判定。

点焊;监测波形;焊接质量;焊接热量

0 前言

电阻点焊是在对焊件施加压力的过程中接通电流,从而产生焊接热量,熔化成形的一种焊接方法。由于焊核成形过程的复杂性,所以对焊核质量的传感测量尤为重要。建立点焊信息采集系统,根据采集到的实时信息来判断焊接质量。

在此详细分析监测波形与焊接质量的关系,并多参数、多角度判定焊核好坏,弥补波形分析的简陋性、不深刻彻底性及单一参数的不确定性。通过大量实验分析采集到的焊接电流波形、焊接电压波形、动态电阻波形和电极位移波形特点,与焊接质量联系起来并加以验证,最终形成了一套完整的判别焊接质量理论—波形分析理论。

1 点焊信息采集系统

点焊机采用中频直流点焊机,输出电源频率1 000 Hz,电源容量90 kVA,最大焊接电流19 kA。

选择不锈钢304L;三层板焊接,尺寸120 mm× 30mm×1.8mm、30mm×30mm×1.8mm、120mm×30mm× 2.8mm,厚度为1.8mm+1.8mm+2.8mm=6.4mm;30mm× 30mm×1.8mm板放在其他两板之间,搭接长度30mm。

选择恒电流控制法,即在每次焊接工艺中把每段电流值设定为恒定值,电流的大小不随焊接过程而变化。其中,焊接电流所取的不同恒定值反映了焊接热量Q的变化。

在焊机上安装电流、电压、位移传感器,通过与数据采集卡的连接,在工控机上显示监测波形。

2 波形分析原理

采集到的波形曲线实时地反映了焊接过程的变化信息,所以正确分析波形特点,形成一套完整的分析方法,对判断被焊工件以及提高效率都有重要影响。

2.1焊接电流波形

焊接电流是电阻点焊的三要素之一,在焊点形成的过程中,对焊接电流进行准确控制是保障焊接质量的必要条件,而精确监测是精确控制焊接电流的前提,也是得到可靠的动态电阻的前提。中频逆变直流焊机是将工频(50 Hz)交流变换为中频(1 000 Hz)直流输出,时间调节分辨率可达1 ms,控制精度随之提高,并且输出电流不受次级输出回路的变化影响,热效率也较高,输出功率也很大,焊接质量也更好。实测电流传感器输出波形如图1所示,可以看出在预热电流、焊接电流和回火电流的每一段都采用恒电流控制。

图1 实际电流波形

2.2焊接电压波形及其导出的动态电阻波形

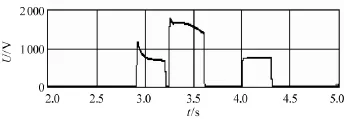

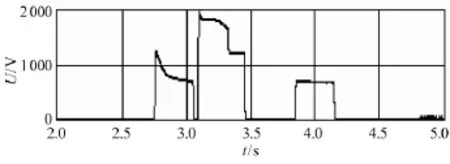

2.2.1电压信号

应用中频直流点焊机进行焊接,焊接过程是恒电流焊接,因此焊接电压由焊接过程的动态电阻决定,U=IR。304L不锈钢点焊的无飞溅和有飞溅的电压波形如图2、图3所示。动态焊接电压的来源是动态电阻,动态电阻反映了焊核形成的全过程,下面主要分析动态电阻曲线的形成机理。

图2 无飞溅的电压波形

图3 有飞溅的电压波形

2.2.2动态电阻信号

通过欧姆定律可知R=U/t,通过对焊接电流、电压的精确检测,可以通过运算得出动态电阻曲线。

304L不锈钢动态电阻变化如图4所示。将动态电阻曲线分为:陡降区、缓降区1、平缓区、缓降区2。焊接结束时刻出现向上的尖峰,是由于焊接电流突然消失,电压信号稍有滞后造成的,在此不作分析。如图4所示,在焊接开始阶段,在压力和电流的共同作用下,焊接区温度快速升高,试件表面的氧化薄膜迅速烧结,粗糙的表面迅速瓦解,由于接触电阻的快速下降,动态电阻曲线出现陡降,出现陡降区;随着焊接时间的推进,表面接触电阻已经基本消失,动态电阻缓降,出现缓降区1;同时,焊接区的温度升高,材料内阻增加,这个阶段接触电阻降低和材料内阻增加之间相互竞争,整体趋势是内阻不断增加,工件间的接触电阻逐渐消失,出现平缓区;在此之后,材料发生了熔化,由于液态金属的电阻比固态金属低,所以动态电阻再次缓降,出现缓降区2。在动态电阻再次缓降区,动态电阻下降的越多,说明熔化的液相金属越多。在不发生飞溅时,熔化的金属越多,熔核直径越大,但是如果焊接电流过大,电极压力不足以将液相金属保留在塑性环内,过多的液相金属会飞出熔核区,即发生飞溅。所以当动态电阻变化较大时,表明产生了飞溅。

图4 304L动态电阻曲线

(1)动态电阻波形分析。

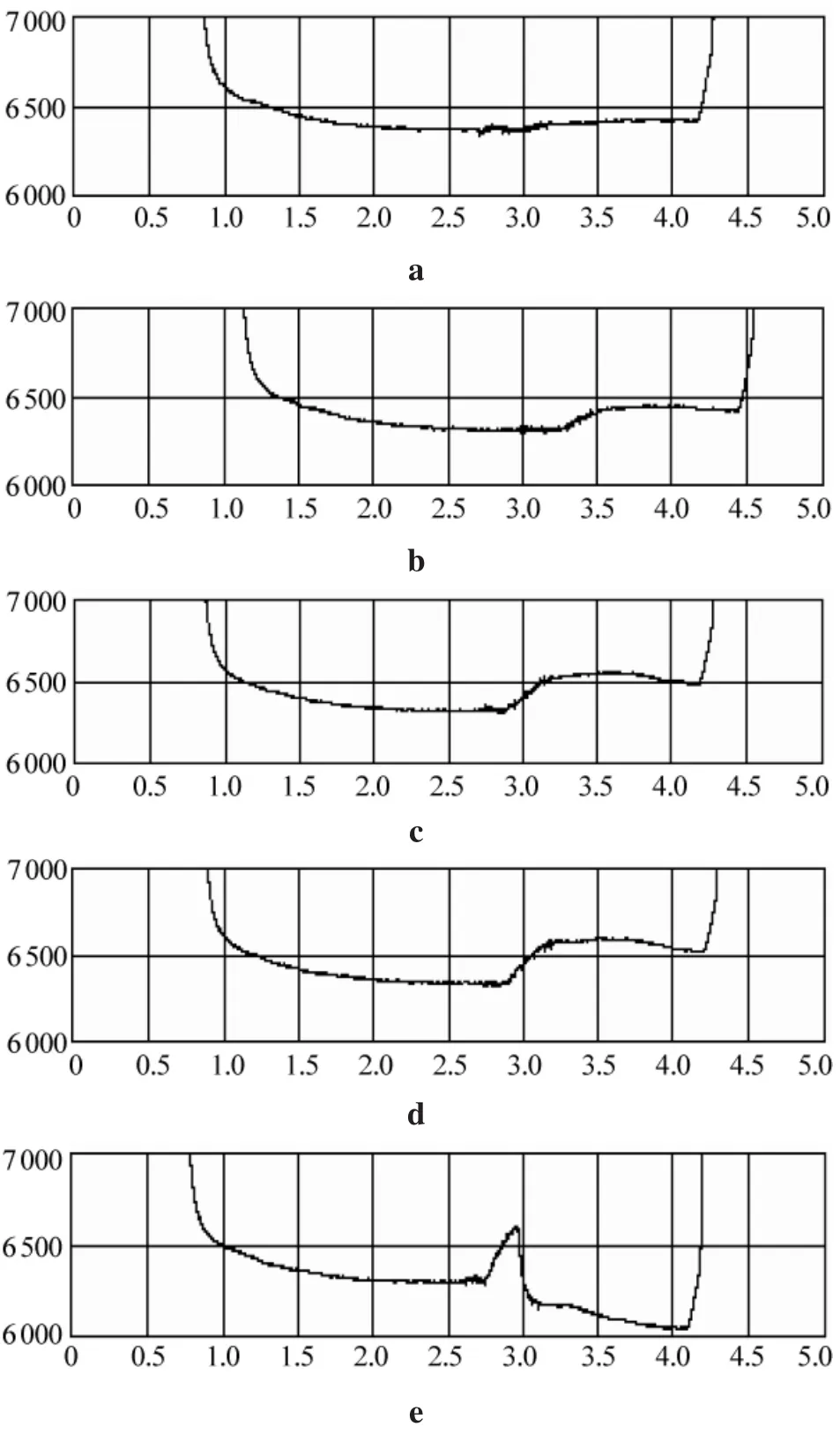

随着焊接输入热量Q的不断增加,实际采集计算出的动态电阻波形如图5所示。

由图5可知,随着焊接电流不断增大,即热量输入的增加,出现以下现象:(1)在焊接开始阶段,在压力和电流的共同作用下,随着热输入增加,试件表面的氧化薄膜烧结速度越来越快,粗糙的表面瓦解越快,接触电阻下降越快;(2)随着热输入的增加,平缓区的时间越来越短,缓降2的开始时间节点也越来越靠前,说明试件开始熔化的时间越来越靠前;(3)图5e所示的动态电阻曲线在缓降2的区域内发生了陡降,说明热输入过大,发生了飞溅;(4)随着热输入的增加,在焊接电流结束的最后时刻,在不发生飞溅的情况下,动态电阻曲线收尾值越来越小,由于液态金属比固态金属电阻低,所以说明动态电阻收尾值越小,熔化的液相金属越多,焊接质量越好。

图5 不同热量输入下动态电阻曲线

2.3电极位移波形

监测电极位移的变化是确定熔核大小的一种实用方法,在焊接过程中热膨胀和工件从固体到液体的体积变化引起的电极位移变化能够很好的反映和预测焊接质量。那么,对一个特定材料和厚度的工件,必然存在一个合格焊点对应熔核大小的范围,所以也将有一个合格焊点对应的电极位移范围,如图6所示。如果最终电极位移在最低和最高值之间,那就可以保证一个良好的焊接质量。输入焊件的能量导致了电极位移的变化,同时也是决定焊接质量的因素。反过来,传递给焊件的总能量是由焊接电流和焊接时间决定的。为了控制焊接质量,就需要建立热输入和电极位移之间的关系。

图6 电极位移变化曲线

在电流流过焊件期间,由于焦耳热导致的温度上升,使焊接接头部分开始膨胀。同样,一旦焊接电流终止,焊接接头就会受冷收缩。由于焊接过程中的冷热变化,接头处始终发生着改变,这种现象能够在电极位移上反复表现出来。不同热输入下的电极位移曲线如图7所示。

如图7a所示,当输入热量非常小时,接头内阻和由大压力导致的工件表面的接触电阻因热量输入而膨胀,电极位移曲线反映了接头处的热膨胀。但是,热量很小的输入不足以引起搭接面的熔化或者只熔化很少一部分,所以基本没有形成熔核组织和固体到液体转换而引起的体积膨胀。一旦电流终止,供热结束,接头开始冷却,电极位移会基本回到焊接起始时的位置。

随着热输入量的增加,温度和焦耳热速率也随着增加。首先,由图7b可知,焊接接头进入焊接过程后开始熔化,形成熔核,然后熔核开始增长。然而,在这种特殊情况下,热输入仍不够高,以至于不能形成一个足够大的熔核,结果会导致产生一个未成形的熔核,焊接强度较低。当在这种情况下停止热源,热膨胀随之消失,熔核也从液相变回固相,体积变小引起电极位移下降。

当热量输入达到一定水平后,一个理想的熔核才能形成。从图5c和图7d可以看出,材料的相变和热膨胀引起电极位移变化的原理和图7b一样,但是图7c、图7d的熔核在整个焊接过程中形成的更早且尺寸更大,在电极位移曲线上反映出更快速和更大的变化。在冷却过程中,相比图7b、图7c、图7d,由于相变和热膨胀更大,所以电极位移曲线在停止焊接电流后的变化也更大。

图7 不同热输入下电极位移曲线

如果输入的热量过高,熔核过度生长,熔化的金属过多会导致熔融金属从接头处飞出,见图7e。飞溅是要努力避免的,因为它会使接头产生缺陷或缩孔,并会使焊接强度有所下降。

3 焊接强度定性判定

由各个参数波形分析可做出如下定性判定,在未发生飞溅时,随着焊接热量Q的增加,工件的焊接强度也随着增加;刚发生飞溅时,焊接强度有所下降,并随焊接热量的增加而继续下降。

为验证焊接强度判定,选取六种焊接规范,以电极位移波形分析为例,并对焊件做拉剪实验。

焊接压力采用一段加压,压力选择5 000 N,焊接时间500 ms;所有参数以实际检测值为准。将试样在MTS-810 Material Test System上进行拉剪实验,拉剪载荷100 kN,拉剪速度3 mm/min,实验结果如表1所示。

表1 电极位移与拉剪力数据

由表1可知,符合焊接强度判定,即在规范4达到最佳焊接强度,规范5以后发生飞溅,强度也随着降低,更进一步验证了波形分析理论的可靠性。

4 结论

(1)建立精确地、高灵敏度地点焊信息采集系统对采集到的电流波形、电压波形、动态电阻波形和电极位移波形的真实性和分析的准确性具有重要影响。

(2)利用波形整体走向、特殊位置点的变化趋势和热膨胀理论等,形成了一套完整的分析点焊监测波形理论,为点焊质量监测判定提供了一种完整方法。

(3)采用任一参数波形都可达到分析焊件好坏的效果,但利用多参数的波形曲线可以更准确地判定介于合格与不合格之间的边缘焊接产品,最大程度防止弃真存伪错误的发生。

[1]赵熹华,冯吉才.压焊方法及设备[M].北京:机械工业出版社,2005:9-36.

[2]曹彪.点焊过程热膨胀变形分析[J].焊接学报,1995(02):16-20

[3]Ho C Y,Wei P S.Axisymmetric nugget growth during resistance spotwelding[J].J.Heat Transf,1980(112)::309-316.

[4]韩凤武,王洪亮.多层及非等厚不锈板点焊工艺研究[J].机车车辆工艺,2004(04):19-21.

[5]张小平.基于电阻焊机恒流控制的研究[J].电焊机,2010,40(9):51-53.

Based on the welding quality of spot welding monitoring waveform online judge

LI Xian1,LI Qiang2

(1.The Industrial Technician Institute of Mechanical and Electronic Application Technology Department,Beijing 100023,China;2.BeijingBenzAutoCo.,Ltd.,Beijing100176,China)

Use of sensing technology form resistance spot welding information acquisition system,gather quality information spot welding process,including welding current,welding voltage,electrode displacement and dynamic resistance.Export parameters waveform in real-time,and online judge the quality of welding based on waveform characteristics,meanwhile analyze the influence of the welding heat on the welding quality,so as to realize butt fusion nuclear size,indentation depth,splash and other quality information to make quantitative analysis,and can make a qualitative determination of welding strength of weld nugget.

spot welding;monitoring waveform;welding quality;welding heat

TG441.7

A

1001-2303(2015)11-0122-04

10.7512/j.issn.1001-2303.2015.11.25

2015-05-10

李显(1989—),男,山东荷泽人,硕士,主要从事焊接方面的职业教育教学工作。