CO2激光-MAG电弧复合焊过程中激光功率对电弧及熔滴行为的影响

李庆海

(浙江工贸职业技术学院,浙江温州325003)

CO2激光-MAG电弧复合焊过程中激光功率对电弧及熔滴行为的影响

李庆海

(浙江工贸职业技术学院,浙江温州325003)

利用高速摄像系统和电弧分析仪分析CO2激光-MAG电弧复合焊过程中激光功率对电弧及熔滴行为的影响。试验结果表明:焊接过程中的实际热源间距受到焊接电流大小的影响,且当其在2 mm时焊接效果最优;在导电通道中的带电粒子在运动过程中扰动、漂移以及熔滴过渡模式、焊接模式的改变造成了焊接过程中电弧电流及电压波形的紊乱;激光功率影响了熔滴行为,当采用160 A和180 A的焊接电流时,激光功率的增加导致熔滴过渡频率先减小后增大。

CO2激光-MAG电弧复合焊;激光功率;电弧形态;熔滴行为

0 前言

CO2激光-MAG电弧复合焊具有高效的焊接性能,且在电弧焊接过程中具有高适应性。因此,该项复合焊接技术在近些年来得到了非常广泛的应用与充分发展[1]。目前,对于CO2激光-MAG电弧复合焊的研究主要集中在复合焊接技术的应用[2]、焊接工艺的改进以及工程应用等方面,关于激光功率对电弧及熔滴行为影响的研究较少。为此,本实验研究了激光功率对电弧及熔滴行为的影响,为明确电弧与激光相互作用的机理提供依据。

由于焊接电弧波形受到熔滴尺寸大小和焊丝前端熔滴过渡模式的影响[3],因此,可以通过研究电弧波形的波动信号来确定熔滴行为。利用高速摄像系统和电弧分析仪分析了CO2激光-MAG电弧复合焊过程中激光功率对焊接电弧波形及熔滴行为影响的机理与本质。

1 实验方法

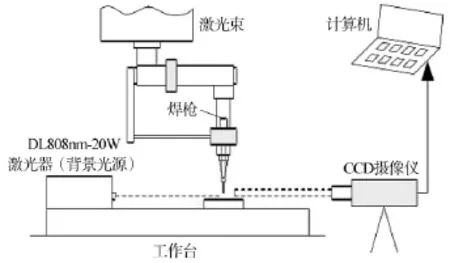

采用的焊接系统由Rofin公司生产的CO2激光器、松下公司生产的MIG/MAG焊机以及自行设计的焊接装置构成。高速摄像系统如图1所示,利用该摄像系统对等离子体的形态及熔滴区域进行图像采集。图像采集过程中选用2 000帧/s频率,根据熔滴区域的图像状态,统计分析不同试验参数下的熔滴过渡频率,同时选择MB-Ruler软件对焊接过程中的实际热源间距进行测量;利用电弧分析仪记录焊接过程中的电信号,并根据所记录的信号利用其自带的分析软件绘出电流和电压波形图。

图1 高速摄像系统

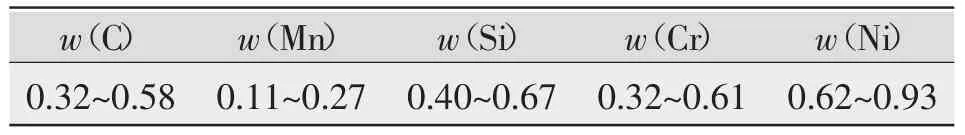

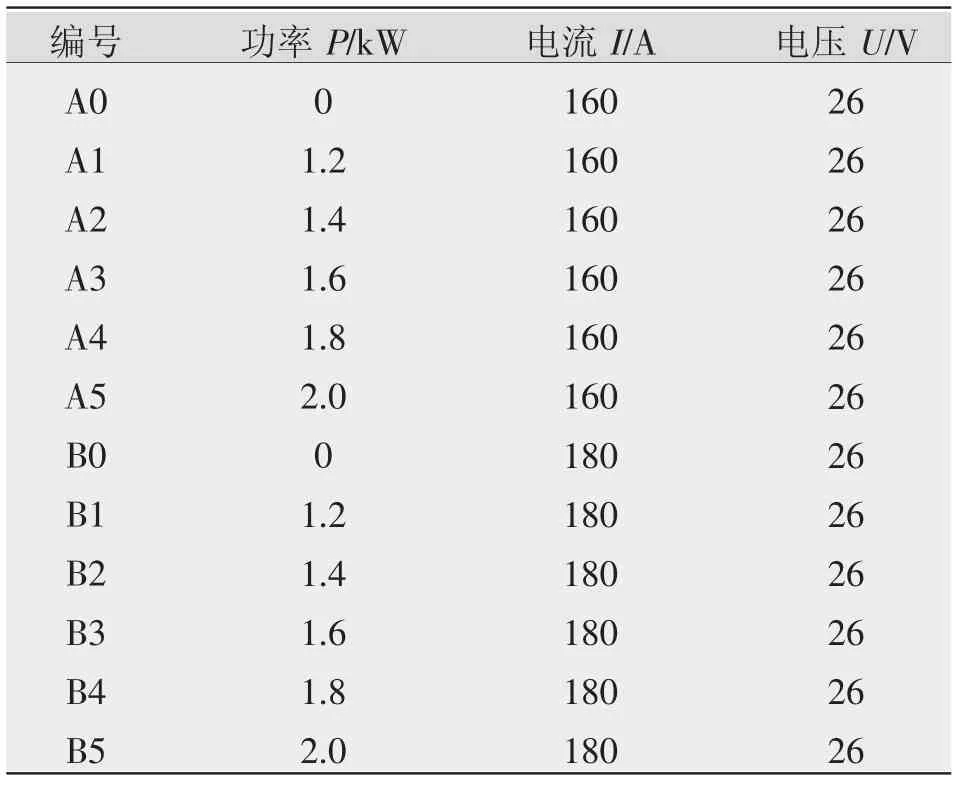

试验选用具有超高强度的中碳钢,其主要合金元素和含量如表1所示。焊接时选用平板堆悍,焊接参数如表2所示。激光束具体参数为:离焦量0,激光和电弧两热源间距2 mm,焊丝伸出量12 mm,焊枪倾斜角度60°,焊丝直径φ1.2 mm,焊接速率1.2 m/min。

表1 试验钢主要合金元素及其含量%

表2 试验过程焊接功率及电流和电压

2 实验结果及分析

2.1电弧形态

在实施电弧焊接的过程中,如果焊接速度过快,则会降低电极与所焊工件之间等离子体的浓度,导致漂移现象的产生。而激光的介入会缓解这一现象,使电极与所焊工件之间等离子体的浓度增加,同时还会导致电弧能量集中与电流密度的增加。

I=160 A和I=180 A的熔滴区域的图像如图2、图3所示。由图可知,当逐渐提升激光功率时,焊接电弧被引导和压缩的趋势也逐步增强。图2中的A0与图3中的B0是单独电弧焊接时高速摄像机拍到的图片,照片呈白亮色,故此时等离子体的浓度较高。图2中的A1与图3中的B1是激光功率较小时拍摄到的图片,激光与被焊接材料作用后所产生的光致等离子体较少,无法为电弧提供导电通道,因而不会出现电弧影响区域向激光影响区域的偏移,在电弧根部也并未出现显著的收缩现象,激光对电弧的影响作用较小,不会对其造成明显的引导和压缩作用。当提升激光功率到1.4kW时,出现激光小孔(如图2、图3中标示),激光开始对电弧产生显著影响,造成的引导与压缩作用也更为明显。当激光功率进一步增加时,小孔越来越明显,电弧能量可以在小孔及熔池流动的作用下更集中的到达熔池底部,对熔池深度以及接头形状造成影响[4]。

图2 I=160 A的熔滴区域的图像

2.2熔滴过渡频率与实际热源间距

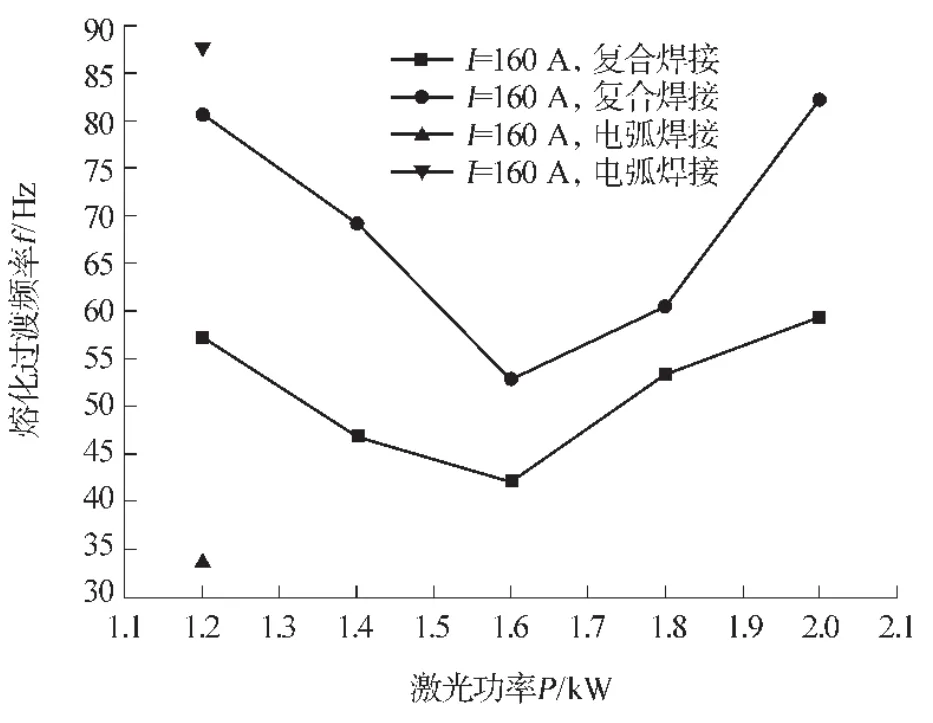

熔滴过渡频率与激光功率的关系如图4所示,可以看出,无论是在较低的焊接电流(160 A)还是在较高的焊接电流(180A)下,在进行CO2激光-MAG电弧复合焊接时,其熔滴过渡频率的变化曲线均呈现“V”型,数值先减小后增加,但是与相同焊接电流时的电弧焊相比,其熔滴过渡频率的极小值不会低于电弧焊的极小值,其极大值也不会高于电弧焊的极大值。产生这一现象的原因是:激光的介入改变了焊接过程中的电磁场以及熔池、熔滴的表面张力,从而导致了电弧与熔池的变化,熔滴的过渡性质也发生了改变。

图3 I=180 A的熔滴区域的图像

图4 熔滴过渡频率随激光功率的变化曲线

激光的介入使熔滴的过渡频率发生了改变,其本质是使熔滴的受力发生了改变。CO2激光-MAG电弧复合焊接时熔滴的受力分析如图5所示,Fg为重力,Fp为等离子流力,Fem为由等离子体引发的复合电弧收缩力,与焊丝轴线之间存在一个α夹角,FRL为由金属蒸汽产生的反作用力,Fσ为熔滴的表面张力。由于焊接电流是一定的,因此对熔滴过渡频率起主要影响作用的是Fem和FRL。当激光功率增加时,FRL增强,熔滴过渡也受到更强作用的阻碍,导致熔滴的过渡频率减小。熔滴的过渡频率在激光频率1.6 kW时达到最小值,并且在当前功率下激光小孔处于稳定状态。激光小孔在激光功率不断增加的过程中逐渐下沉,致使等离子体不断聚集,其密度不断增加,熔滴过渡速度也随之加快,同时α角减小,导致其在竖直方向上的分力变大,从而使熔滴过渡频率增加。

由图4还可知,CO2激光-MAG电弧复合焊在焊接电流为160 A时的熔滴过渡频率相比于180 A时稍高,这主要是由两种焊接电流下的电弧形态所决定的。从图2和图3中的焊弧形态可看出,在相同的激光功率下,焊接电流为180 A时等离子体聚集程度更高,其在竖直方向产生的分力更大,因而熔滴过渡频率也会增高。图3中的B1与B3分别是钟罩状焊接电弧和锥状焊接电弧,金属蒸汽的变化、激光能量的改变以及电弧电位梯度的改变都会在根源上使焊接电弧状态发生变化,从而致使熔滴受力情况发生根本变化,造成熔滴频率出现图4中所显示的结果。

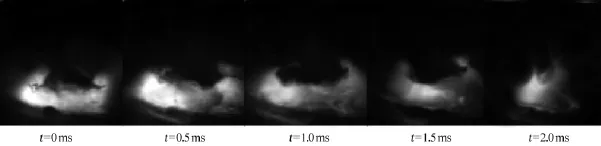

综合分析图5和图6可知,激光的介入使得电弧形态及电子发射均发生了改变,使得Fem与焊丝轴向发生了α角度的偏离,同时金属蒸汽与等离子体等对熔滴有较强的阻碍作用,导致熔滴的过渡方向与焊丝轴向有一定偏离(偏离轴向向上),再加上激光的牵引作用,使得熔滴的过渡十分稳定,对焊接过程的完成有利。熔滴状态变化如图6所示。

图5 熔滴受力分析示意

图6 熔滴状态变化

图7是A3与B3的熔滴在进入熔池时的状态。由图7可知,B3的熔滴在进入熔池时已经覆盖了部分的激光小孔,对电弧能量和激光能量进入熔池底部造成了阻碍。此时B3的热源间距小于A3,但其电弧挺度较大。在CO2激光-MAG电弧复合焊过程中可通过改变焊接电流来调整热源间距,实际热源间距在2 mm附近时,焊缝熔深度值最大。为此将实验中的数值设定为2 mm。热源间距是指激光轴线与母材相交点与焊丝轴线与母材相交点之间的距离。

图7 A3和B3的熔滴状态

热源间距与激光功率之间的关系如图8所示,在焊接电流一定时,热源间距随着激光功率的提升变化不明显。在160 A电流下进行焊接试验时,真实测得的热源间距算术平均值是2.16 mm,高于2 mm;在180 A电流下进行焊接试验时,真实测得的热源间距算术平均值是1.31 mm,低于2 mm。可以看出,焊接电流会直接影响到热源的真实间距。

图8 热源间距随激光功率的变化曲线

电压、电流固定不变时,激光功率的改变也会导致热源间距真实值发生改变,其根源在于熔滴的实际受力状况以及焊接电弧形态都会因激光功率的提升而发生相应变化,而焊接电弧形态则直接影响着熔滴的过渡行为和热源间距的真实大小;焊接过程中若激光功率固定时,则熔滴过渡频率的大小将直接取决于焊接电流值,且二者之间呈现正相关性,这是由于焊接过程中激光的介入使电弧以及熔池的形态与直接电弧焊时有所不同,造成熔滴过渡行为的变化。

2.3电压、电流波形及其分析

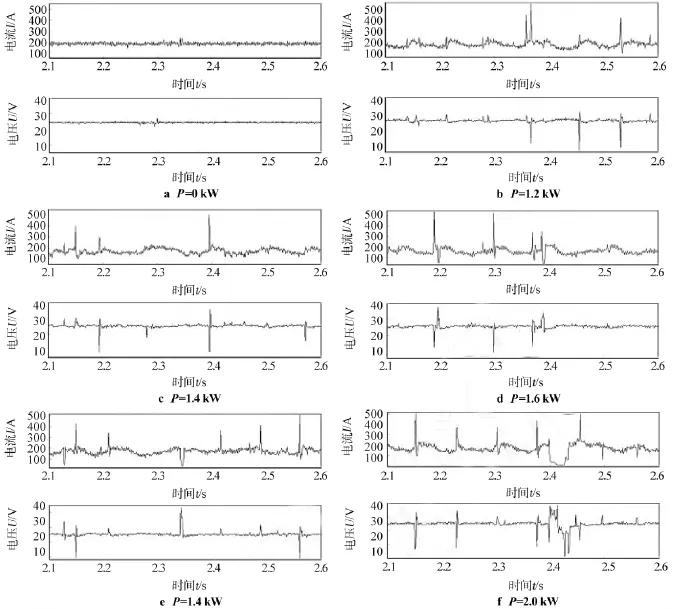

焊接电流为160 A和180 A时的电流、电压波形分别如图9、图10所示。焊接电流为180 A时的电压和电流相对于160 A时更加平稳、细密,在设定的试验参数值附近上下微跳,偶尔会发生紊乱出现比较尖锐的峰值。

CO2激光-MAG电弧复合焊时由于额外加入了一个激光束,焊接过程中会注入高密度的能量,从而在熔池、电弧区以及焊丝的前端产生数量众多的金属蒸汽,焊接过程中在焊丝的带动下存在金属蒸汽的区域会形成一个类似彗尾的形状,诱导金属蒸汽向焊丝前端运动。金属蒸汽是电弧焊过程的主要导电通道,同时在电压的加速作用下带电粒子又进一步通过碰撞而电离,产生了一个新的辅助导电通道,当焊接电流较低时,电弧等离子体受焊接电压的影响,在其运动过程中容易发生漂移或者紊乱,因此诱发焊接电压、电流发生扰动。另一方面,在160 A焊接电流下大多数熔滴尺寸都比较大,致使熔池上方聚集了更多的电弧等离子体,大量的激光束能量被这些等离子体吸收,导致被焊接材料表面的激光束能量严重流失,金属蒸汽大量减少甚至消失,形成短路,转换为热传导焊接,焊接电压、电流稳定性显著降低,之后由于等离子体逐步减少并消失,使激光束能量重新在材料表面大量聚集,焊接模式再次转换为深熔焊接,焊接电弧在等离子体的牵制作用下使焊接电压、电流变得相对稳定,因此在160 A的焊接电流下,熔滴短路和爆炸模式(见图11)的不断转换导致焊接模式不断转换,致使电压、电流也发生扰动。当将焊接电流提升到180A时,焊接过程中主要是大尺寸熔滴和射流两种模式相互复合,众多的电弧等离子体显著增加了阳极斑点的平稳性,降低了带电粒子在主辅导电通道运动时发生漂移和紊乱的可能性,因此焊接电压和电流都比较平稳。

图9 I=160 A时电压、电流波形

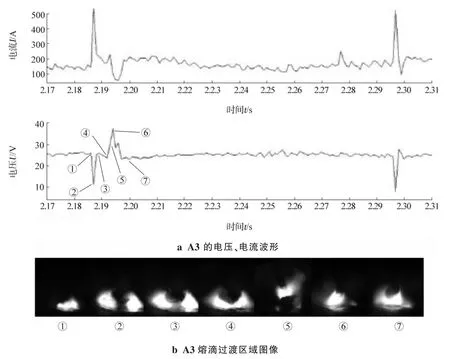

CO2激光-MAG电弧复合焊过程中,激光束显著影响着熔滴行为和焊接电弧[5]。以A3焊接工艺下的电压、电流波形图以及熔滴过渡区域图像(见图12)为例,焊接初期,焊丝前端的熔滴与熔池有一个极短时间的接触,此过程中熔滴与焊材间并未发生过渡,但却发生了电弧电压的瞬时显著降低,与此同时电流迅速上升,此后在多种外力作用下熔滴脱离焊丝前端,电压瞬时升到极大值,电流降到极小值,形成一次完整的熔滴过渡,随后电压、电流在A3焊接工艺设定的试验参数值附近上下微动,开始进行下一轮新的熔滴过渡过程。

图10 I=180 A时电压、电流波形

图11 熔滴爆炸过渡过程图像

3 结论

分析CO2激光-MAG电弧复合焊过程中激光功率对电弧及熔滴行为影响的机理与本质,结果表明:随热源间距变大熔滴过渡频率先减后增,焊接过程中实际热源间距约为2mm时焊接效果最佳;当焊接电流分别为160A和180A时,激光功率增加导致熔滴过渡频率先减后增;激光束通过改变熔滴过渡特性进而影响焊接电弧电压和电流波形;在导电通道中的带电粒子运动状态和焊接模式、过渡模式的改变是焊接电弧电压和电流波形发生紊乱的主要原因。

图12 A3焊接工艺下的电压、电流波形以及熔滴过渡区域图像

[1]朱加雷,崔志芳,焦向东.高强度管线钢激光电弧复合焊接技术研究现状[J].电焊机,2014,44(05):115-119.

[2]刘凤德,张宏,王宇琪.面能量对激光—电弧复合焊接焊缝及熔滴过渡的影响[J].机械工程学报,2012(14):84-90.

[3]韦辉亮,李桓,王旭友.激光-MIG电弧的复合作用及对熔滴过渡的影响[J].焊接学报,2011(11):41-45.

[4]李明利.保护气体对激光+双丝MAG复合焊焊缝形貌和电弧特性的影响[J].电焊机,2012,42(07):13-16.

[5]刘明辉,张宏,刘双宇,等.CO2激光-MAG电弧复合焊接中保护气体对熔滴过渡和焊缝形貌的影响[J].应用激光,2010(06):503-507.

Influence of laser power on arc and droplet behaviors in CO2 laser-MAG arc hybrid welding

LI Qinghai

(ZhejiangIndustryand Trade Vocational College,Wenzhou 325003,China)

In this paper,by using high speed camera system and arc analyzer,the influence of laser power on arc and droplet behaviors in CO2 laser-MAG arc hybrid welding is analyzed.The results show that in welding process,the practical heat source spacing is affected by the size of welding current,and the optimal welding effect appears when welding current is 2 mm;The changes of disturbance,drift,droplet transition mode and welding mode of charged particles in conducting channel in the movement process cause the disorder of arc current and voltage waveform in welding process;Laser power influences the droplet behavior,when the welding current is respectively 160A and 180A,the increase of laser power leads to droplet transition frequency decreasing first and then increasing.

CO2laser-MAG hybrid arc welding;laser power;arc shape;droplet behavior

TG456

A

1001-2303(2015)11-0026-07

10.7512/j.issn.1001-2303.2015.11.06

2014-09-03;

2014-11-28

2012年度浙江省商业经济学会课题(2012SJZD11)

李庆海(1980—),男,黑龙江哈尔滨人,硕士,讲师,主要从事电气自动化的研究工作。