TC4钛合金电火花高效铣削加工效率研究

郭成波,狄士春,韦东波,宋云龙,吴湘

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

TC4钛合金电火花高效铣削加工效率研究

郭成波,狄士春,韦东波,宋云龙,吴湘

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

钛合金材料以其优异的机械性能在航空航天工业中得到了广泛的应用,目前钛合金切削性能差的问题一直没有得到妥善解决,制约了钛合金工业应用范围的推广。以TC4钛合金加工效率为研究对象,通过使用长脉宽大电流脉冲电源,采用电火花铣削加工的方法实现了钛合金的高效加工。利用设计的正交实验对电火花铣削加工钛合金过程中主要加工参数,分别为脉宽、脉间、峰值电流、电极转速、冲液压力和切削深度等对加工效果的影响进行了实验研究。通过加工参数优选、极差分析及显著性分析等方法对加工参数对加工效率的影响进行了分析,使用加工效率预测公式对加工所能达到的最大加工效率进行了预测。最终在正交实验分析的基础上,通过进一步进行实验,采用脉宽为2 000 μs、脉间为100 μs、峰值电流为635 A、电极转速为800 r/min、冲液压力为1.5 MPa和切削深度为3 mm时,使得电火花铣削加工钛合金的加工效率最高可以达到9 000 mm3/min,并使用电子扫描电镜对钛合金被加工表面的受热影响层进行了检测分析,验证了使用电火花铣削对钛合金进行高效加工的可行性。与传统切削方法相比,电火花铣削加工的加工精度有限,表面质量较差,但是由于采用石墨材料作为电极,相同体积钛合金的去除其电极损耗的成本只有刀具加工的10%左右,因此非常适合应用于航天航空工业制造中大量存在的需要大体积材料去除的钛合金等难加工材料的粗加工。

机械制造工艺与设备;钛合金;电火花铣削;加工参数;加工效率;实验分析;受热影响层

0 引言

钛合金具有比强度高、高温性能优越和耐腐蚀性强的特点,因此在航天航空及舰船工业中越来越多地采用钛合金材料[1]。但是与其他金属材料相比,钛合金的切削性能较差,主要表现在加工效率低、刀具耐用度低及加工成本高,其可切削性约为45钢的30%,属于难加工材料。钛合金切削性能差的原因主要是切削变形系数小于1,单位面积上的切削力大,导热系数小(仅为铝及铝合金导热率的1/15)、散热条件差使得切削温度高,钛高温时亲和力大,易造成刀具的粘结磨损和扩散磨损,而且钛合金组织性能易受工艺参数的影响[2]。目前,钛合金的加工效率低成本高的问题,严重制约了钛合金应用范围的扩展。

电火花铣削加工是由电火花加工发展而来的,是一种非接触加工方法,由脉冲电源提供加工所需能量,采用数控系统控制工具电极运动轨迹,实现了类似于机械铣削的放电加工。电火花铣削加工效果与工件材料的强度、硬度无关,而与工件材料的导电率、导热率及熔点等物理性能密切相关,非常适合于硬脆等难加工导电材料加工。为了提高电火花加工效率,文献[3]对移动电弧加工进行了研究,文献[4]采用集束电极对钛合金的加工进行了研究,文献[5]对绝缘材料的电火花铣削进行了研究,黄河等对内冲液式电火花铣削进行了研究[6]。目前,相关学者对电火花铣削加工钛合金的研究主要包括加工介质的变化对加工效率、电极损耗及表面质量的影响[7-8]、电极损耗及补偿[9]、加工参数优化[10]和加工过程模拟仿真[11-12]等。以往的电火花铣削加工实验研究都是在脉宽、脉间、峰值电流等在小范围内变化的情况下进行的[13-15],一般脉宽为0~450 μs,脉间为0~300 μs,峰值电流为0~40 A,可达到的最大加工效率[16]为3 000 mm3/min.

为了提高钛合金材料的加工效率,本文使用了自制的长脉宽大电流脉冲电源,其脉宽可达2 000 μs,电流可达635 A.对脉宽、脉间、峰值电流、电极转速、冲液压力和切削深度等在放电加工中的作用进行了分析,采用L25(56)的正交表对各加工参数对加工效率的影响进行了实验研究,并应用数学方法对各加工参数对加工效率的影响作用进行了分析。最终通过对参数进行优选获得了可以使加工效率达到9 000 mm3/min的加工参数组合。使用电子扫描电镜(SEM)检测分析了电火花铣削加工后受热影响区域的表面质量,对此种加工方法的应用范围进行探讨。

1 实验所用设备

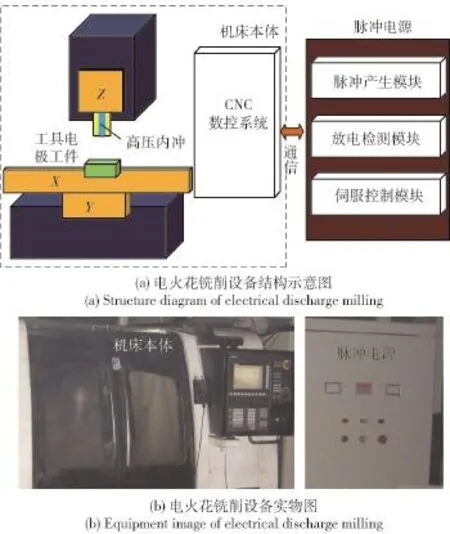

本研究所使用的电火花铣削加工设备为自行研发的设备,其结构示意图及实物图如图1所示,整体上可以分为脉冲电源和机床本体两个大部分。其中脉冲电源由脉冲产生模块、极间状态检测模块和伺服控制模块组成,机床本体由CNC数控系统、高压充液和X、Y、Z轴组成。

脉冲电源的脉冲产生模块由单片机控制板、变压器、整流电路和功率晶体管电路等组成,工频380 V交流电首先通过变压器进行降压,然后通过整流电路将交流电转化为直流电,直流电为功率晶体管电路提供电源,单片机控制板通过预写的程序调整脉宽、脉间和峰值电流的数值并将信号传输给功率晶体管电路,从而控制功率晶体管的开启和关闭,脉宽决定功率晶体管的开启时间,脉间决定功率晶体管的关闭时间,峰值电流则决定功率晶体管开启的数量。通过控制脉宽、脉间和峰值电流,脉冲产生模块也就控制了单次放电脉冲电源能够提供的能量大小,而放电能量的大小也就决定其能够融化气化工件材料的极限值。为了尽可能提高加工效率,本文所使用脉冲电源脉宽可达2 000 μs,峰值电流最大可达635 A,相对于普通的电火花加工设备放电能量有了很大提高。

图1 电火花铣削设备结构示意图Fig.1 Electrical discharge milling equipment

放电状态检测模块能够实时检测加工过程中的极间电压,通过A/D转换将模拟信号转换为数字信号将极间电压传给单片机控制板,单片机控制板会对极间电压变化进行一定的运算,并把结果传输给伺服控制模块,伺服控制模块根据预设的伺服控制策略参考极间电压的变化规划电极进给速率的调整。从而防止电极进给速率过快导致短路频繁发生或进给速率太慢使得脉冲电源放电率降低,进而控制放电状态的稳定性,伺服控制模块伺服控制策略的设计决定了电火花铣削放电加工的稳定性。

机床CNC数控系统主要有两个作用,第一,CNC数控系统根据CAD/CAM软件如UG等生成的电极运动轨迹或者手工所编加工NC代码,通过控制机床X、Y、Z轴的运动速度和距离,使得工具电极能够按照预定的运动轨迹运动,从而加工出所要求的零件轮廓形状;第二,与脉冲电源的实时通信,通过8位数据线,CNC数控系统可以将不同的加工模式信号传输给脉冲电压的单片机控制板,控制板根据需要调节脉冲放电的脉宽、脉间和电流,同时伺服控制模块通过数据线将电极进给速度的控制策略传输给CNC数控系统,CNC数控系统根据伺服控制模块发送的信号实时调节电极进给速度,从而保证加工的稳定性。

随着电火花铣削加工效率的提高,极间产生的蚀除产物也会逐渐增加,如果蚀除产物不能够排出放电区域就会影响极间介质的绝缘性,容易导致后续加工产生电弧放电甚至短路,从而影响材料去除效率。为了提高蚀除产物排出放电区域的效率,该设备配备了高压内冲,其能够快速地将蚀除颗粒冲出放电区域,有利于放电区域在放电结束后快速地消电离,以保证极间介质绝缘性满足下次放电的要求,从而有利于加工效率的提高。

2 实验方案设计

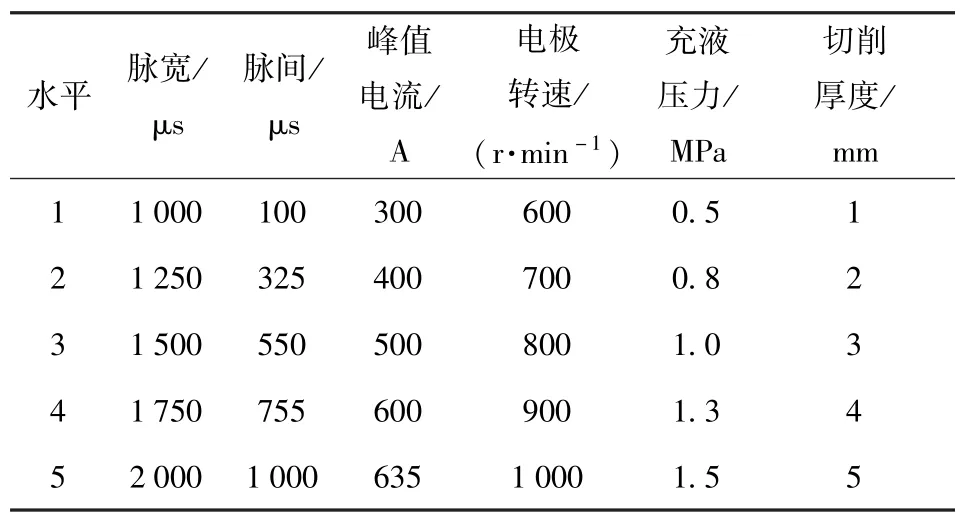

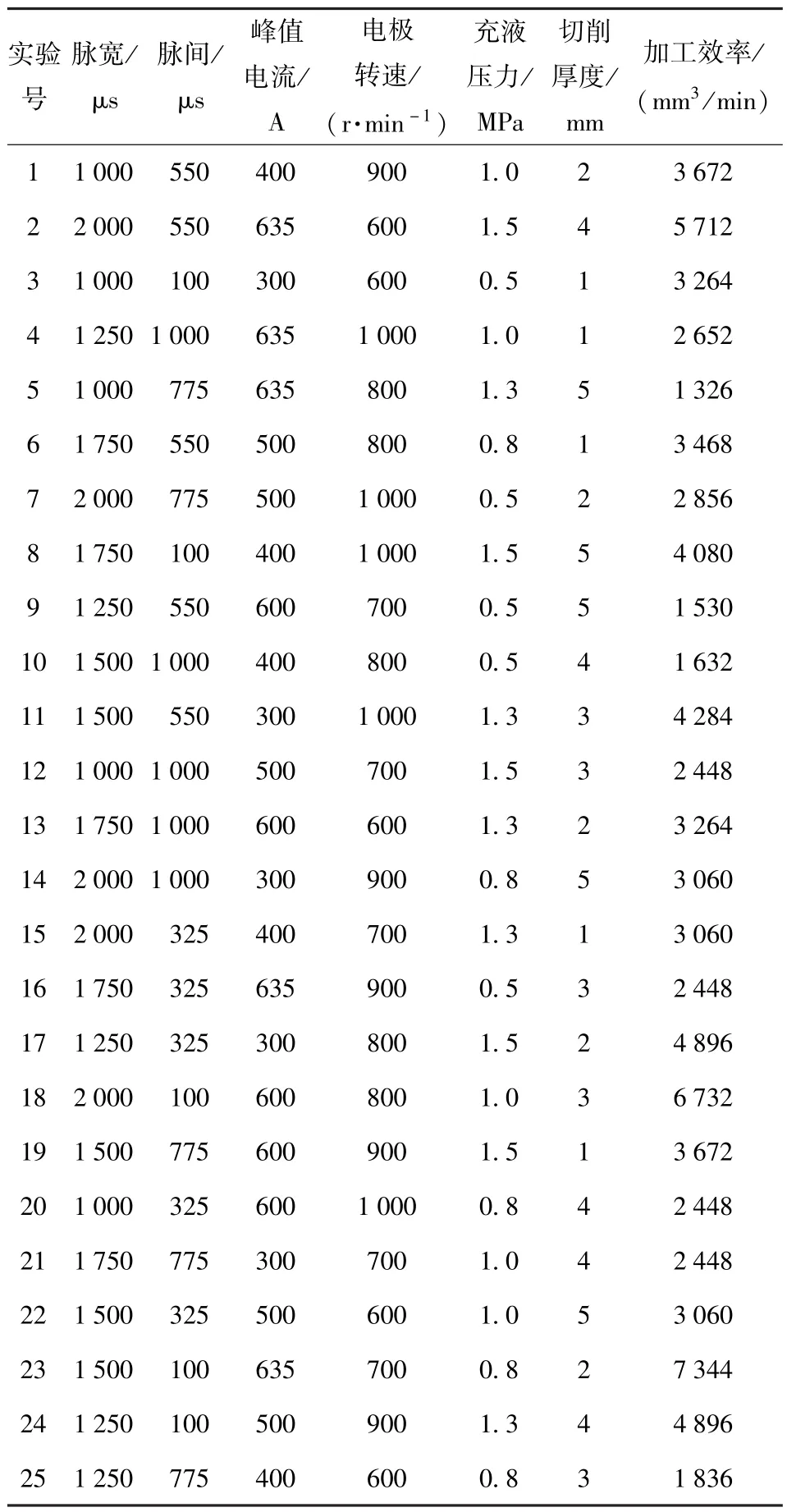

本文选用航空航天工业中使用广泛的TC4钛合金作为工件材料,根据电火花加工钛合金的经验,为了尽可能提高加工效率,实验采用正极性加工,即工件接脉冲电源正极,石墨材料作为工具电极,工具电极为中空圆柱电极,加工过程中放电区域配以高压冲液,以保证加工能够持续进行。通过测量所加工沟槽的宽度和深度,同时记录加工过程中工具电极所能达到的最高进给速率,计算得到电火花铣削加工钛合金的加工效率。为了深入研究在大脉宽、大电流条件下电火花铣削加工TC4钛合金过程中各加工参数(脉宽、脉间、峰值电流、电极转速、冲液压力和切削深度等)对加工效率的影响作用,考虑各加工参数对放电效果影响的交互作用,本文以电火花铣削加工参数为自变量,以钛合金加工效率为因变量,使用统计分析软件SPSS设计了6因素5水平的正交实验表L25(56).如表1所示。目的是在目前设备可以调节的加工参数范围内,分析各加工参数对加工效率的影响作用大小,同时实现参数的优选,以找到最佳的参数匹配组合。

表1 正交实验因素各水平取值分布表Tab.1 Value distribution of orthogonal experimental factors in different levels

3 实验结果分析

电火花铣削加工其一个放电周期微观过程涉及电磁学、传热学、电化学及流体力学等,是一个多学科交叉的复杂过程,而且放电过程各种物理的和化学的作用效果互相影响,使得放电过程的分析非常困难。电火花铣削加工过程中检测到的放电波形如图2(a)所示,极间空载电压为60 V,放电开始时刻具有明显的极间快速击穿过程,电流快速地升高到设定值,放电持续过程中电压维持在20 V左右波动,具有典型的火花放电特征。由于放电发生在非常狭小的放电间隙内,并且伴随着强烈的放电产生的光线,造成了使用设备对放电过程进行观察也十分困难。因此,经过对复杂放电过程的简化,将其分为主要4个阶段,如图2(b)所示。

图2 电火花铣削加工放电波形及材料蚀除过程示意图Fig.2 Discharge waveform and corrosion process of electrical discharge milling

首先,在电极逐渐靠近工件表面的过程中,极间的电势场场强会逐渐增加,在极间出现许多小的气泡并随着极间距离的缩短汇聚到一起形成一个整体气泡,为放电击穿提供条件;当极间电场强度达到一定程度时,极间发生放电击穿,阴极上的电子在电场作用下飞向阳极,而阳极上的正离子飞向阴极,从而在极间形成等离子体柱,伴随着等离子体柱在脉宽时间内的维持放电区域产生大量的热量,电极和工件表面的材料被融化甚至气化,放电区域附近的部分充液介质被高温分解,从而导致气泡快速地向外扩散,由于气泡的惯性效应和边界处充液介质的粘性作用,气泡体积随着其压力的变化呈周期性膨胀缩小,并将部分熔融状态的材料抛出放电点;在放电脉宽时间结束时,电子与正离子重新复合,极间消电离恢复绝缘状态,处于高压状态的气泡在内外应力的作用下破裂并在放电区域产生一定的流体动力学效应,被气化和部分被融化的电极和工件材料被冷却凝固成细小的蚀除颗粒;最终在脉间时间内,在内冲液作用下,放电产生的蚀除颗粒和气泡被排出放电区域,极间恢复绝缘状态,为下次放电提供条件。

当放电加工持续进行时其现象如图3所示,由于放电能量比较强,且脉宽时间比较长,电极与工件之间放电区域被强烈的火花所覆盖,图中光亮轨迹即为熔融状态颗粒被充液冲出放电间隙所形成。

图3 电火花铣削放电状态Fig.3 Discharge condition of electrical discharge milling

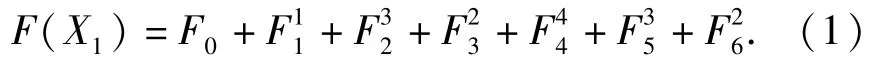

电火花铣削加工钛合金正交实验的结果如表2所示,根据第1次实验中各因素的水平分布和实验结果可以列出:

以此类推可以列出剩余24次实验的方程

以上25个方程中:F(Xi)(i=1,2,…,25)为L25(56)正交表中第i个实验的水平组合通过实验所得到的目标函数值(即加工效率);F0为目标函数的初值;为第i因素取第j水平时应得的值。本文旨在研究各加工参数取不同水平时对加工效率的影响,找出各加工参数对加工效率影响大小的顺序,以期能够找到能够使目标函数加工效率达到最大值的各加工参数对应的最优水平。

3.1 加工参数所取水平对加工效率的影响

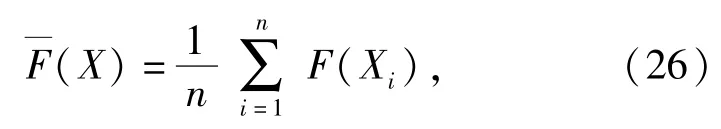

25组实验加工效率总平均值的计算公式为

式中:n为实验总次数。

表2 电火花铣削加工钛合金实验结果Tab.2 Experimental results of titanium alloy machining by electrical discharge milling

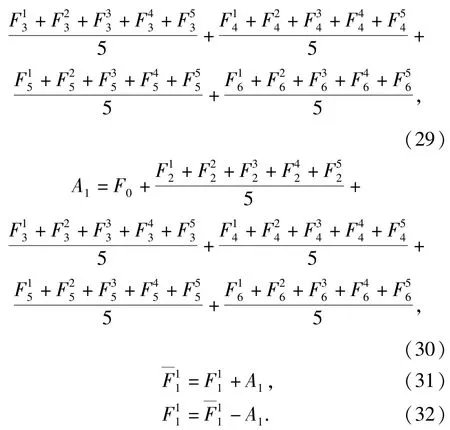

各加工参数在各水平的加工效率平均值为

将F(X1)、F(X3)、F(X5)、F(X12)、F(X20)带入(28)式得

虽然A1值无法确定,但是这并不影响分析第1个因素脉宽在各水平条件下对加工效率的影响,根据的值对的大小进行排序如下:

可以断定

以此类推可以得到其他5个因素的水平优选,优选结果如表3所示。

表3 各加工参数优选结果Tab.3 Optimized results of processing parameters

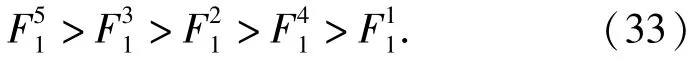

3.2 各加工参数的极差分析

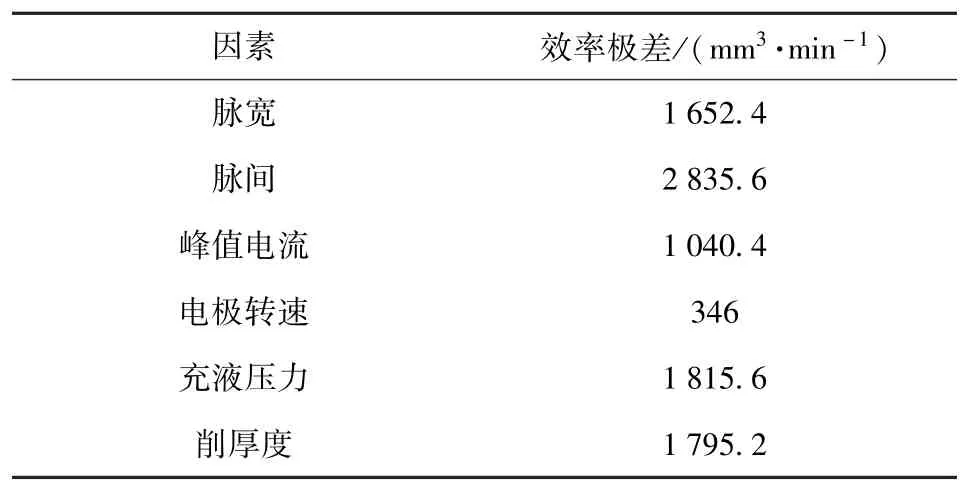

为了研究各加工参数在实验范围内对加工效率影响作用的大小,对各加工参数在各水平的极差进行了分析,各加工参数极差如表4所示。

i因素的极差为

3.3 最优组合条件下加工效率的估计

最优组合条件下加工效率目标函数的展开式为

表4 各加工参数效率极差分析结果Tab.4 Efficient range analysis of process parameters

在进行的25组实验中,第18次实验的加工参数水平组合与最优组合相近,现用第18次实验的数据来计算最优值:

所以有

由此可知在最优加工参数组合条件下目标函数加工效率的值约为8 404.8 mm3/min.

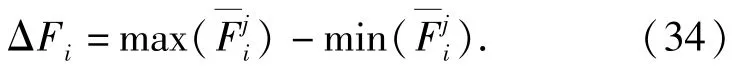

3.4 加工参数显著性分析

通过极差分析可以发现,电极转速的变化对加工效率的影响极差非常小,因此将电极转速因素判定为不明显,并将其方差及自由度归入误差。

每个因素在各水平效应值的方差为

式中:li为各因素水平数。各加工参数的各水平效应值及方差如表5所示。

表5 各加工参数的各水平效应值及方差Tab.5 Effect sizes and variances of processing parameters

误差效应的方差为

各因素均方差与误差均方差的比值为

式中:fi为因素自由度;fe为误差自由度。各加工参数均方差与误差均方差的比值如表6所示。

表6 各加工参数均方差与误差均方差的比值Tab.6 The ratio of mean square error of processing parameters to error mean square error

显著水平α取0.05、0.01、0.001时,Fα(4,4)分别为F0.05(4,4)=9.39,F0.01(4,4)=15.98,F0.001(4,4)=53.4.F1(4,4)、F2(4,4)、F3(4,4)、F5(4,4)、F6(4,4)均远大于F0.001(4,4).因此加工参数脉宽、脉间、峰值电流、充液压力及切削深度均为对加工效率影响显著的因素,影响显著性由大到小分别为

根据加工参数优选结果和对各加工参数显著性的研究,选择脉宽为2000 μs、脉间为100 μs、峰值电流为635 A、电极转速为800 r/min、冲液压力为1.5 MPa和切削深度为3 mm,加工效率可以达到9 000 mm3/min.

通过以上分析可以发现,电火花铣削加工钛合金过程中影响加工效率提高的主要加工参数为脉间和冲液压力,峰值电流对加工效率的影响相对较小。这说明现阶段加工过程中脉冲电源提供了足够的能量,目前影响加工效率提高的主要因素是脉间时间内放电区域的排屑和消电离的效果,如果能够使用高压冲液在更短的时间内将放电产生的碎屑排出加工区域并将放电区域快速冷却消电离,钛合金的加工效率可以得到进一步的提高。

3.5 钛合金被加工表面受热影响区域的分析

在钛合金上所加工沟槽如图4所示,从图中可以看出所加工工件表面质量比较差,这主要是由于电火花铣削加工放电能量比较大,单次放电蚀除的材料比较多,因此在被加工表面产生许多肉眼可见的坑坑洼洼的痕迹,表面最低处与最高处最大落差为0.3 mm.

图4 电火花铣削所加工的钛合金沟槽Fig.4 Titanium alloy workpiece machined by electrical discharge milling

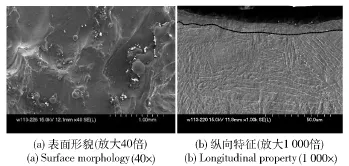

为了进一步地研究电火花铣削后的加工表面质量,使用线切割将工件切成小块试样并经过处理,采用SEM对受热影响区域进行了研究。从图5(a)中SEM检测结果可以看出,由于钛合金自身活性大且熔融产物具有一定的粘性,使得许多熔融产物被冷却时重新吸附到被加工表面,造成被加工过表面凸凹不平,而且很不规整。从图5(b)可以看出,由于放电加工过程所产生的高温而影响到的工件深度约为60 μm厚。对所加工表面使用机械铣削的方式以单层0.5 mm的切削厚度进行切削发现受热影响区域可以顺利地被去除掉。

图5 钛合金被加工表面SEM图像Fig.5 SEM photos of processed surface of titanium alloy

从受热影响区域的分析可以看出,此种加工方法加工精度有限,加工表面质量较差,但是与机械铣削相比,当去除相同体积的材料时,电火花铣削所损耗石墨电极的成本只有机械铣削刀具成本的10%。因此将电火花铣削加工应用于钛合金的加工中可以节省大量的刀具费用,但是由于加工精度有限,目前此种加工方法主要适用于钛合金等航天航空中难加工材料的粗加工,主要为了节省大量的加工成本。

4 结论

1)以典型难加工材料TC4钛合金的加工效率为研究对象,采用长脉宽大电流脉冲电源并配以放电极间的高压冲液实现了钛合金的电火花铣削高效加工。

2)采用加工效率预测公式对最大加工效率进行了预测分析,并通过加工参数优选、极差分析和显著性分析等方法深入研究了各加工参数对加工效率的影响,经过进一步的实验研究使得电火花铣削加工TC4钛合金的最高加工效率能够达到9000 mm3/min.

3)通过检测分析钛合金被加工表面受热影响层,验证了电火花铣削高效加工钛合金方法的可行性,分析认为目前此种电火花铣削加工主要适用于钛合金等难加工材料的粗加工。

(

)

[1] 李重河,朱明,王宁,等.钛合金在飞机上的应用[J].稀有金属,2009,33(1):84-91. LI Chong-he,ZHU Ming,WANG Ning,et al.Application of titanium alloy in airplane[J].Chinese Journal of Rare Metals,2009,33(1):84-91.(in Chinese)

[2] 李友生,邓建新,张辉,等.高速车削钛合金的硬质合金刀具磨损机理研究[J].摩擦学学报,2008,28(5):443-447. LI You-sheng,DENG Jian-xin,ZHANG Hui,et al.Wear mechanism of cemented carbide tool in high speed machining titanium alloy(Ti-6Al-4V)[J].Tribology,2008,28(5):443-447.(in Chinese)

[3] Han F Z,Wang Y X,Zhou M.High-speed EDM milling with moving electric arcs[J].International Journal of Machine Tools and Manufacture,2009,49(1):20-24.

[4] Gu L,Li L,Zhao W S,et al.Electrical discharge machining of Ti6Al4V with a bundled electrode[J].International Journal of Machine Tools and Manufacture,2012,53:100-106.

[5] Ji R J,Liu Y H,Yu L L,et al.Study on high efficient electric discharge milling of silicon carbide ceramic with high resistivity[J]. Chinese Science Bulletin,2008,53(20):3247-3254.

[6] 黄河,白基成,卢泽生.基于可编程多轴控制器的电火花铣削伺服轨迹生成及控制方法[J].上海交通大学学报,2011,45(6):915-919. HUANG He,BAI Ji-cheng,LU Ze-sheng.Generation and control method of EDM mill servo track based on programmable multi-axis controller[J].Journal of Shanghai Jiao Tong University,2011,45(6):915-919.(in Chinese)

[7] 王琳,刘志东,邱明波,等.钛合金TC4电火花诱导可控烧蚀高效磨削技术研究[J].航空学报,2012,33(8):1524-1530. WANG Lin,LIU Zhi-dong,QIU Ming-bo,et al.Study of TC4 controllable burned efficient grinding induced by electrical discharge machining[J].Acta Aeronautica et Astronautica Sinica,2012,33(8):1524-1530.(in Chinese)

[8] 吴岐山,康小明,赵万生.高速平动台辅助液中喷气电火花铣削试验探究[J].电加工与模具,2011(4):14-18. WU Qi-shan,KANG Xiao-ming,ZHAO Wan-sheng,et al.Experimental study of high-speed platform aided submersed gas-jetting[J].Electro-machining and Mould,2011(4):14-18.(in Chinese)

[9] Li X P,Wang Y G,Zhao F L,et al.Influence of high frequency pulse on electrode wear in micro-EDM[J].Defence Technology,2014,10:316-320.

[10] Aliakbari E,Baseri H.Optimization of machining parameters in rotary EDM process by using the Taguchi method[J].International Journal of AdvancedManufacture Technology,2012, 62(9):1041-1053.

[11] Rahman M M.Modeling of machining parameters of Ti-6Al-4V for electric discharge machining:a neural network approach[J]. Scientific Research and Essays,2012,7(8):881-890.

[12] Petropoulos G,Vaxevanidis N M,Pandazaras C.Modeling of surface finish in electro-discharge machining based upon statistical multi-parameter analysis[J].Journal of Materials Processing Technology,2004,155:1247-1251.

[13] Kumar S,Singh R,Batish A,et al.Electric discharge machining of titanium and its alloys:a review[J].International Journal of Machining and Machinability of Materials,2012(11): 84-111.

[14] Jabbaripour B,Sadeghi M H,Faridvand S,et al.Investigating the effects of edm parameters on surface integrity,MRR and TWR in machining of Ti-6Al-4V[J].Machining Science and Technology,2012,16(3):419-444.

[15] Ho K H,Newman S T.State of the art electrical discharge machining(EDM)[J].International Journal of Machine Tools and Manufacture,2003,43:1287-1300.

[16] 叶军.数控高效放电铣加工技术[J].世界制造技术与装备市场,2009(5):45-49. YE Jun.CNC efficient EDM milling technology[J].World Manufacturing Engineering and Market,2009(5):45-49.(in Chinese)

Research on Efficient Electrical Discharge Milling of TC4 Titanium Alloy

GUO Cheng-bo,DI Shi-chun,WEI Dong-bo,SONG Yun-long,WU Xiang

(School of Mechatronic Engineering,Harbin Institute of Technology,Harbin 150001,Heilongjiang,China)

Titanium alloy has been widely used in the aerospace manufacturing industry due to its excellent mechanical properties.The application promotion of titanium alloy is limited because its poor cutting properties have not been solved.The efficient processing of titanium alloy was realized by using the electrical discharge milling.The influences of processing parameters,such as pulse-on time,pulse-off time,peak current,electrode rotating speed,flush pressure and depth of cut,on the processing efficiency of titanium alloy are studied through orthogonal experiment in which a power supply with long pulse-on time and high current is used.The processing parameter optimization,range analysis and significance analysis methods are used in this study.The maximum processing efficiency of electrical discharge milling is pre-dicted using processing efficiency prediction formula.The processing efficient of titanium alloy reaches to 9 000 mm3/min with pulse duration of 2 000 μs,pulse interval of 100 μs,peak current of 635 A,electrode rotary speed of 800 rpm,flushing pressure of 1.5 MPa,and cutting depth of 3 mm based on the orthogonal experimental analysis.The heat-affected layer of titanium alloy processed surface was tested using SEM,and the feasibility of titanium alloy high efficiency machining using electrical discharge milling is verified.Although ED-milling of TC4 titanium alloy has a low machining precision and poor surface quality,it can reduce the cost of machining by 90%compared to traditional cutting method.

manufacturing technology and equipment;titanium alloy;electrical discharge milling;process parameter;processing efficiency;experimental analysis;heat-affected zone

TG661

A

1000-1093(2015)11-2149-08

10.3969/j.issn.1000-1093.2015.11.020

2014-09-16

机械系统与振动国家重点实验室开放基金项目(MSZ-2013-09)

郭成波(1987—),男,博士研究生。E-mail:chengbo_5637@126.com;狄士春(1965—),男,教授,博士生导师。E-mail:dishichun@126.com