芳纶纤维增强复合材料低温铣削研究

王凤彪,张金豹,马玉勇,侯博,王永青

(1.大连理工大学机械工程学院,辽宁大连116024;2.中国运载火箭技术研究院材料与工艺研究所,北京100076)

芳纶纤维增强复合材料低温铣削研究

王凤彪1,张金豹1,马玉勇2,侯博1,王永青1

(1.大连理工大学机械工程学院,辽宁大连116024;2.中国运载火箭技术研究院材料与工艺研究所,北京100076)

为了降低芳纶纤维增强复合材料铣削加工起毛、高温烧蚀缺陷,提高其切削性能和加工质量,采用液氮作为切削液进行数控铣床深冷切削。利用超大景深数码显微镜测量试样表面形貌,3D表面轮廓仪测量试样表面粗糙度,测力仪测量切削点切削力。建立了材料铣削过程模型;分析了纤维材料干铣削缺陷产生的原因;探讨了液氮深冷铣削机制。结果表明:相比于干切削,深冷切削时切速越高,表面质量越好,相同切速时深冷切削表面质量更佳;两种切削条件下,随着切速升高,主切削力均呈下降趋势,且深冷时下降得更加明显,当相同切速时深冷铣削主切削力较之干切削有所提高;纤维编织粘接成型点承受铣刀刃压力不足,以及纤维高温受力后出现自动避让和伸长的特性,导致铣削表面质量无法准确控制;深冷铣削力的提高,切削区温度的下降都对芳纶纤维加工缺陷的改善起到了积极作用。

机械制造工艺与设备;芳纶纤维;深冷切削;缺陷;表面质量;切削力

0 引言

被誉为“人造钢丝”的芳纶纤维是一种新型高科技合成纤维,利用芳纶纤维制备的树脂基增强复合材料具有高模量、高强度、耐高温、耐酸耐碱、质量轻等优良性能,目前被广泛应用于航空航天等复合材料制件,如卫星天线支架、整流罩、飞机机翼前缘、安定面翼尖、尾锥等系统构件[1]。同时由于其优异性能和应用范围的特殊性,应用领域将会不断扩展[2]。但由于芳纶高度取向的原因,该种材料具有复杂的多相结构和独特的非均匀性以及各向异性。经机械加工的材料表面存在表面粗糙等几何形状误差以及如毛边、撕裂、分层和热损伤等各种形式的表面缺陷,很难获得理想化表面,严重制约了该材料的应用和相关高端型号产品的研制[3-4]。

对于该复合材料的机加工切断特性的研究很多,文献[5-6]描述了在传统加工手段下,少部分纤维是由于刀具的剪切作用而发生断裂,而绝大部分纤维呈现拉伸断裂和弯曲断裂现象。文献[7]发现在拉伸断裂时,纤维在拉力作用下呈现明显的屈服现象,并表现出韧性断裂特征,经一定塑性变形后才最终断裂。文献[8-9]描述了纤维材料的宏观力学性能的原纤结构特性,是引起纤维塑性变形导致切削断口参差不齐,形成毛边加工缺陷的主要原因。

目前对于芳纶纤维的机械加工方法主要集中在车削、钻削和磨削方面,而铣削加工鲜有报道。文献[10]利用切磨结合的方法,并通过雾化制冷系统对纤维材料进行孔加工,可使主轴转速提高到4 000 r/min.文献[11]通过优化刀具角度,研究芳纶蜂窝材料车削加工性能,并优化了车刀刀头结构。文献[12]利用金刚石钻头加工了芳纶纤维复合材料,分析了复合材料钻孔过程中的纤维破坏机理和钻削表面的微观结构特征。结果表明,芳纶纤维的尖状断口以及原纤化断口呈较为典型的韧性拉伸断裂特征。

综上所述,对于提高芳纶机械加工性能研究,主要停留在提高刀具切削刃锋利程度,改进刀具角度,优化切削参数,外喷式低温介质介入等层面,由于切削中不能使用切削液的禁锢,切削温度的控制也是一个亟待解决的问题。故本文从芳纶纤维微观结构和切削力变化出发,采用超低温切削加工条件,研究低温条件下材料铣削性能,探讨深冷加工条件下降低芳纶纤维铣削缺陷,提高加工质量的原因。

1 试验方法和试验方案

1.1 试验方法

1.1.1 试验试样

试样材料采用国产芳纶1414,并以直经直纬编织为铺层,层间辅以粘接剂胶结。将材料板材去表面蒙皮,利用锯床切割成50 mm×50 mm×20 mm的均匀小块,保证材料铺层面呈水平状态,并编号待用。

1.1.2 试验设备

采用大连光阳五轴立铣加工中心对材料进行切削试验,主轴最高转速8 000 r/min,工作台行程500 mm×500 mm×300 mm;刀具采用日本京瓷公司产硬质合金4刃内冷立铣刀,铣刀直径为φ14 mm.利用北京天海工业公司产DPL-175MP型自增压液氮罐及控制系统提供低温液氮,采用外转内冷式刀柄装置喷射液氮;控制液氮喷口温度-20℃、-70℃、-120℃和-170℃.

1.2 试验方案

低温加工试验平台如图1所示,中空刀具装入内冷刀柄中,内冷刀柄与铣床主轴相连接。

图1 加工平台Fig.1 Processing platform

加工参数如表1所示,切削宽度保持6 mm,各主轴转速对应切削速度为22 m/min、44 m/min、132 m/min、220 m/min、308 m/min.

1.3 分析设备

采用日本KEYENCE公司产VHX-600型超大景深数码显微镜测量试样表面形貌和刀具磨损,分辨率5 400万像素;采用美国ZYGO公司产New view5022型3D表面轮廓仪测量试样表面粗糙度,垂直分辨率0.1 nm,横向分辨率110 nm,扫描深度2~150 μm;采用瑞士Kisler9257B三相测力仪测量切削点切削力;采用美国RIGAKU公司的D/max-rB型号X射线衍射仪分析表面相组成,扫描速度0.02°.

表1 加工参数Tab.1 Process parameters

2 结果与分析

2.1 切削层表面形貌

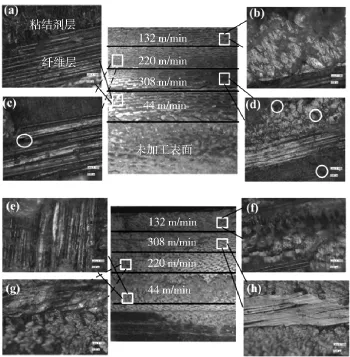

在相同切削参数、不同切速时,两种切削条件下材料切削表面微观形貌如图2所示。在低速干切削时,切削表面质量较差,有未被切断的纤维存留,且已切削表面有明显完整纤维铺层,可推测纤维是被拉扯断屑,而不是被刀刃切断,如图2(a)和图2(b);随切速的提高切削面变得光滑平整,起毛现象明显得到改善,铺层已很难看见纤维脉络,但仍能分辨纤维与粘接剂铺层,表面质量继续提高,但这时切削表面部分区域出现烧蚀点,如图2(c)中白圈处,并可闻到纤维烧焦的气味,随着切速提高,虽然局部表面显得更光滑,但烧蚀现象更加明显,烧蚀点增加,如图2(d)所示。

在低温切削条件下,虽然在低速时仍可看到纤维铺层,尤其在44 m/min时起毛现象较重,但相对于干切削同速切削条件,表面光洁度已有很大改观,纤维脉络已很难寻见,大部分纤维被刀刃切削下来,而不是撕扯,切削面起毛程度得到了降低,如图2(e)、图2(f);高速切削时纤维延切削层面被切断更加明显,纤维与粘接剂铺层已很难分辨,切削表面变得更加光整,同时高速铣削时并未有纤维烧焦气味产生,烧蚀点未被发现,烧蚀缺陷得到了有效抑制,如图2(g)、图2(h)所示。

此外,如图3所示干切削和深冷切削表面X射线衍射(XRD)图谱。当切速达到220 m/min时,图谱中有其他杂质相衍射峰,随着切速提高,衍射峰强度升高,说明新相含量增多,可能是纤维和粘接剂遇高温烧蚀氧化生成新相,导致纤维局部失效;深冷切削时,虽然切速达到了308 m/min,但并无新相生成,说明材料高速铣削后成分并无变化,仍能保持良好性能。

如图4所示为220 m/min时不同切削温度表面断面。随着温度降低,加工断面的纤维毛边缺陷得到抑制,尤其在超低温-170℃时,毛边已很难发现。

图2 不同切削速度时干切削和深冷切削的表面形貌Fig.2 Morphology of dry and cryogenic cut surfaces at different cutting speeds

图3 干切削和深冷切削的表面XRD图Fig.3 XRD diagram of dry and cryogenic cut surfaces

图4 220 m/min时不同切削温度的断面形式Fig.4 The profiles of different temperatures at 220 m/min

2.2 表面粗糙度分析

由图5可看出,随着切速vc的提高,两种条件下工件表面都变得更光滑。相对于深冷切削,干切削和较低温冷却时变化明显,当切速在220 m/min时达到最低粗糙度值,随后该值又有所提高,表面质量略有下降,主要是切削速度增大,产生的瞬时切削热过高时,引起纤维粘接树脂熔化后粘在后刀刃上。同时在切削微区,部分熔化的树脂胶被刀刃带走,导致切削微区留下凹坑,形成烧蚀点,反而影响了加工表面质量。由图5还可看到,相同切速时,深冷切削表面质量更佳,并且随着切速提高,并未出现干切削高速时表面质量下降的现象。

图5 不同切削速度时干切削和深冷切削的表面粗糙度Fig.5 The roughnesses of dry and cryogenic milling surfaces at different cutting speeds

两种加工条件下的220 m/min时不同铣削深度ap加工表面粗糙度如图6所示,随着切深增加,两种条件下粗糙度值都呈先减小、后增大趋势,主要与纤维的切削特性有关,虽然切深较小,但切削力也很小,达不到纤维剥离的有效切力,纤维出现避让现象,未被有效切除,而随着切深增大,切削力增大,避让程度减小,但当切削力达到或超过纤维粘结点最大抗压强度时,表面毛边又增多,质量下降。由图6可预测:切深分别达到1.26 mm和1.35 mm时可使粗糙度达到1.503 μm和1.251 μm,如图6中“*”所在点,故深冷切削可在提高切深时达到与干切削小切深相同的表面质量,提高了加工效率。

2.3 切削力变化

2.3.1 芳纶纤维复合材料铣削力模型

1)铣削力分解模型

复合材料铣削力分解如图7所示,水平切削面上,沿进给方向为进给力Fx,与之垂直的为主切削力Fy,z轴方向为背向力Fz,此外ap是铣削深度,ae是铣削宽度。图7(b)中ABCD面为侧切削面,ADE为端切削面。

图6 两种加工条件220 m/min时不同铣削深度下表面粗糙度Fig.6 Surface roughness at different milling depths at 220 m/min

图7 铣削模型Fig.7 Milling model

2)铣削力模型分析

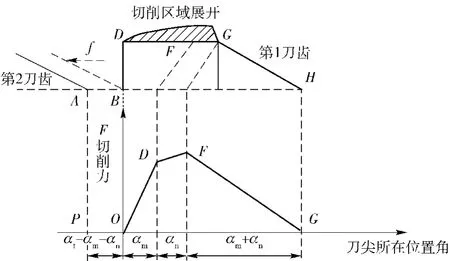

文献[13-15]结合刀具扫略角和切入角并考虑大切深即轴向切深ap>R(铣刀半径)的情况将切削力随着刀具旋转角度的变化过程进行分类。改进的逆铣铣削过程模型如图8所示,图8中αm为刀具在轴向切深范围内旋转扫略过的角度扫略角,有如下公式:

式中:β为刀具螺旋角。

de为铣刀螺旋线在切入角范围内在轴向的投影距离,其计算表达式为

式中:αn为切入角,用于控制切削力方向,有效减薄切屑,并有cos αn=1-ae/R.

dt为铣刀相邻两螺旋刃轴向距离,有如下公式:

式中:αt=2πR/z,为每铣刀齿空间角,在此z=4.

图8 铣削过程模型Fig.8 Model of milling process

此外根据金属切削原理,可将铣削力F分解为作用在前刀面上的正压力和沿切削面方向的摩擦力,故作用于切削单元上的切削力即可由单元正压力分量Fi.k.t和单元摩擦力分量Fj.k.t合成。

根据本文具体试验可知,实际ae<R,且ap<de的一定刀具、材料下切削力的变化主要由ap和ae决定,故考虑加工中刀尖所在位置角,切削力F变化可由图9表示。刀具从工件最下端B点处开始切入,随着工件铣削长度的增加,切削力先增大,而后由于DF段切削长度不变但切削厚度的减小,导致切削力缓升至F点后,待开始离开切削区时,切削力急剧下降直至完全离开切削区边界G点降为0,故侧面切削时,切削力是一个不断变化的过程。

图9 切削力变化模型Fig.9 Model of milling force

2.3.2 切削力分析

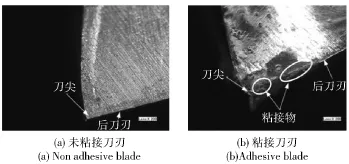

不同切削速度下,干切削和深冷切削主铣削力、背向力和进给力如图10所示,主切削力Fy如图10(a)所示。相同切速下,相比于干切削,深冷切削主切削力明显要高一些;不同切速时,主切削力都随着切速提高而下降,且趋势明显,深冷时呈几乎线性下降趋势。干切削时的切削力在220 m/min时下降趋势减缓,而后又急速下降。可能在达到更高切速后,瞬时微区切削热引起纤维粘接剂熔化粘结于刀具后刀刃上,如图11所示,致使刀刃钝性增加,引起材料切削不足,出现纤维自动避让现象,从而影响切削刃受力效果,最终降低了加工面(如图7(b)中的ABCD面)微区所承受的切削力。但由切削理论可知,高速切削时,当指定刀具参数、工件材料、切削深度及进给量时,切削力并不是随着切削速度无限减小,当其大过某一值后,将趋向于一个恒力。

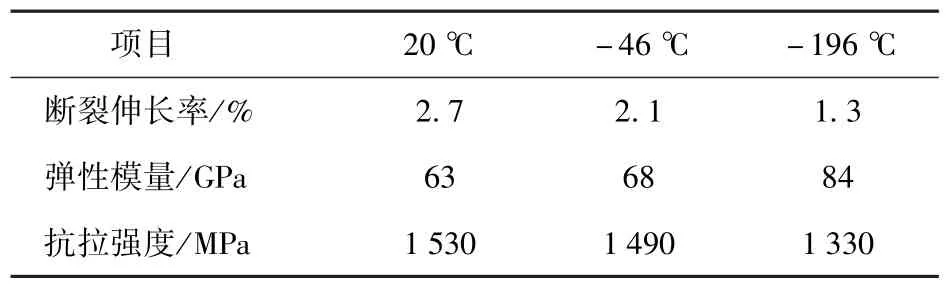

图10 干切削和深冷切削的主铣削力Fig.10 Milling force of dry and cryogenic cutting

由图10(b)可看到,深冷切削背向力Fz随着切速升高而减小,而干切削时的Fz随着切速升高而增大,前者几乎都大于后者,且二者变化趋势随着切速升高都趋缓。主要是干切削时,随着切速的增加,切削微区温度升高导致粘接剂熔化粘连到刀刃形成钝化层,增加了刀刃轴向阻力,故轴向Fz升高,同时受到粘接剂结合力和动态铣削的影响,粘刀钝化层达到一定厚度后增厚速度减缓,故Fz呈增长趋缓态势。由图10(c)可看到,进给力Fx都随着切速升高而减小,且后期趋缓,此方向深冷切削力较干切削力较高,主要是恒进给速度时进给量下降,切削力Fz及Fx随着每齿切削量下降而降低,以及深冷切削时由于纤维模量升高,如表2所示,树脂材料硬度增大导致较干切削时受到更大进给挤压阻力。

图11 刀具形貌图Fig.11 The cutting tool morphology

表2 0°芳纶纤维力学性能[8,16]Tab.2 Mechanical properties of aramid fiber

通过刀具寿命与表面质量相互关系曲线图12可知,低温下刀具寿命得到了很大的提升,虽然切削力提高(高速时只有10~20 N左右)会导致刀具磨损,但由于干切削热温升所引起的刀具磨损在低温环境下得到了很好的抑制,尤其高速切削可获得更高加工质量时,刀具寿命提升可达3倍以上,同时低温液氮对刀具起到润滑作用,故刀具磨损对低温切削中改善表面质量的负面影响不大。

2.4 芳纶纤维机械加工分析

基于材料铺层同层纤维间处于平行状态特点,及铣刀旋转铣削特性,纤维瞬间铣削点受力方向不同,即剪切角度γ不同,如图13(a)所示,导致断屑方式不同,由切削点1-4,γ逐渐增大,而某一点的Fx、Fy可由拉伸力Fn和剪切力Ft的公式(4)式和(5)式表示:

由于相对于Fx的Fy值很大,如图13(b)所示,随着γ增大,纤维材料由主要受Fy作用并由拉伸和剪切断屑方式逐渐转变为以剪切为主的断屑方式,导致切削表面纤维断面不均,且残留毛边长短不齐。

图12 刀具寿命与表面质量相互关系Fig.12 Tool life vs.surface quality

图13 水平切削力变化Fig.13 The horizontal cutting force variation

深冷切削时,由于低温下纤维弹塑性降低,脆性增加,拉伸断屑方式减弱,剪切断屑方式增强,故加工表面相对均匀。因此当铣刀刃切入芳纶编织型结构时,为实现对纤维层的有效切削,必须保证切削刃首先使纤维剥开,然后将其切断,即剥开-分离-切断的过程。以下从三方面探讨该材料铣削缺陷的原因:

1)铣削时复合材料的剥离方式对铣刀切口附近材料影响最大,当纤维被剥离时,铣刀刃必须同时切断纤维,若不能切断或只是部分切断,或者切削力超过切削微区纤维所能承受的最大抗压强度(芳纶纤维抗压性能较差),就会产生纤维编织成型点破坏,结构受损不完整。而刀刃接触点面积很小,刀刃施加在芳纶切削位置的横向或纵向抗剪切强度远大于其所能承受的强度,甚至大于编织成型点的最大抗压强度。随着切速提高,铣削力下降,降低了该成型点破坏程度,故而加工面质量上升。

2)铣削过程中,铣刀刀尖和刀刃首先将与其直接接触的纤维切断,由于铣刀切削刃后部相对于刀尖较钝,且铣削力随着刀刃公称直径反方向减小,导致该区域切削力不足,切削效果减弱,只起到剥离或撕裂纤维的作用,无法将其有效切断。

3)由于铣削加工属于断续切削,在刀具旋转且工作台进给中,刀具相对材料做进给运动,导致各切削微元切削力不均,部分纤维未得到有效切削,加工后存在大量毛边及丝须,表面光洁度较差。当提高切削速度后,在相同切削面积上,单位时间内有更多的刀刃和刀尖参与切削工作,提高了纤维被切削的机会,切削表面质量得到提高,如图2(a)~图2(d)所示。

因此芳纶纤维材料在干切削过程中,由于纤维编织粘接成型点承受铣刀刀刃压力不足,纤维未被有效切断现象,以及纤维本身的低刚度且在瞬间高温受力后纤维出现自动避让和伸长的特性,都导致加工后表面质量无法准确控制。

由前面试验现象可知,经液氮低温铣削后,切削表面质量明显提高,可通过以下四方面进行探讨:

1)相同切削条件下,低温切削比常温干切削主切削力增加明显,如图10所示,虽然表面上看增大了超出纤维编织粘接成型点最大抗压强度的概率,但实际上随着温度的急速下降,纤维弹性模量增大,抗拉强度减小,如表2所示,复合材料切削层脆性增加,并由干切削的弹塑性变形拉断方式转变为脆性剪断方式。纤维的避让缺陷被抑制,更多的纤维参与到切削中,刀具受阻增强,切削力升高,切断面平整,如图14所示两种切削条件纤维材料断裂形貌所示。此外由于粘接剂和纤维的热膨胀系数不同,低温下二者收缩产生内应力也增大了抗切削强度,降低了切削力超过的概率和纤维成型点被破坏的程度,加工表面质量相对提高。

2)相比于常温干切削,低温切削时,切削力得到提高,使得铣刀切削刃后部铣削力不足的缺陷得到改善,提高了切削刃后部的铣削效果,可以实现纤维的剥开-分离-切断过程,进而提高了表面质量。

3)纤维断裂伸长率由常温时的2.7%减少到-196℃时的1.3%,如表2所示,降低了纤维本身伸长的特性,同时超低温液氮导致纤维瞬间高温受力现象减弱,抑制了纤维自动避让和伸长特性,提高了表面质量。

4)低温切削时,微区切削热被深冷气液混合物迅速带走,切削微区温度瞬间下降,纤维烧蚀和粘接剂熔化缺陷得到有效抑制,消除了切削刃后部的钝化缺陷,在提高加工表面质量的同时也提高了刀具耐用度。

图14 两种切削条件下纤维材料断裂形貌Fig.14 Fiber fracture morphology in dry and cryogenic cutting

3 结论

1)芳纶纤维材料干切削时,随着切削速度升高,表面质量提高,且在220 m/min时达到最优表面;而深冷切削时切速越高,表面质量越好,相同切速时深冷切削表面质量更佳;同时可通过提高切深达到与干切削小切深相同的表面质量,提高了加工效率。

2)两种切削加工条件下,随着切速升高,主切削力均呈下降趋势,且深冷切削下降更加明显,相同切速时深冷切削主切削力较干切削有所提高;单刃切削周期里切削力的变化导致材料切削不均匀。

3)深冷切削切削力的提高,切削区温度的下降都对材料切削缺陷的改善起到了积极作用。

4)通过试验结果,芳纶纤维材料铣削加工获得良好加工质量的工艺参数为:切削深度1.35 mm,进给速度100 mm/min,切削速度308 m/min;刀具选用切削刃锋利的硬质合金立铣刀;冷却温度-170℃;铣削方向为逆铣。

(

)

[1] 杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12. DUShan-yi.Advancedcompositematerialsandaerospace engineering[J].Acta Materiae Compositae Sinica,2007,24(1): 1-12.(in Chinese)

[2] 虢忠仁,杜文泽,钟蔚华,等.芳纶复合材料对球形弹丸的抗贯穿性能研究[J].兵工学报,2010,31(4):458-463. GUO Zhong-ren,DU Wen-ze,ZHONG Wei-hua,et al.Anti-perforation performance of aramid composite against spheric projectile[J]. Acta Armamentarii,2010,31(4):458-463.(in Chinese)

[3] Paulo D J,Francisco M.A new machinability index in turning fiber reinforced plastics[J].Journal of Material Processing Technology,2005,170:436-440.

[4] 郭丽.高性能轻质装甲材料加工技术的研究[D].南京:南京理工大学,2006:25-43. GUO Li.Study on the processing technology of high performance lightweight armor material[D].Nanjing:Nanjing University of Science and Technology,2006:25-43.(in Chinese)

[5] Kim J,Mai Y.Effects of interfacial coating and temperature on the fracture behaviours of unidirectional Kevlar and carbon fibre reinforced epoxy resin composites[J].Journal of Materials Science,1991,26(17):4702-4720.

[6] Grubb D T,Li Z.Single-fibre polymer composites[J].Journal of Materials Science,1994,29(1):203-212.

[7] Bunsell A R.Tensile and fatigue behaviour of Kevlar-49(PRD-49)fibre[J].Journal of Materials Science,1975,10(8): 1300-1308.

[8] Wan Y Z,Chen G C,Huang Y,et al.Characterization of threedimensional braided carbon/Kevlar hybrid composites for orthopedic usage[J].Materials Science and Engineering:A,2005,398(1/2):227-232.

[9] Santhanakrishnan G,Krishnamurthy R,Malhotra S K.Machinability characteristics of fibre reinforced plastics composites[J]. Journal of Mechanical Working Technology,1988,17:195-204.

[10] 庄原.芳纶纤维复合材料切磨复合加工技术研究[D].大连:大连理工大学,2013:39-48. ZHUANG Yuan.Study on the combined machining technology of sawing and grinding for aramid composites[D].Dalian:Dalian University of Technology,2013:39-48.(in Chinese)

[11] 张波,孙坤,党继康.芳纶纸蜂窝复合材料车削工艺性研究[J].高科技纤维与应用,2011,36(6):22-25. ZHANG Bo,SUN Kun,DANG Ji-kang.Study of stock removing process about aramid paper honeycomb composite[J].Hi-Tech Fiber&Application,2011,36(6):22-25.(in Chinese)

[12] 郑雷,袁军堂,汪振华.纤维增强复合材料磨削钻孔的表面微观研究[J].兵工学报,2008,29(12):1492-1496. ZHENG Lei,YUAN Jun-tang,WANG Zhen-hua.Microscopic study of ground surfaces of drilled holes in fibre reinforced plastics[J]. Acta Armamentarii,2008,29(12):1492-1496.(in Chinese)

[13] Yang L Q,DeVorShiv H L,Kapoor G.Analysis of forceshape characteristics and detection of depth-of-cut variationsin end milling[J].ASME Journal of Manufacturing and Engineering,2005,127(3):454-462.

[14] Sabberwal A J,Koenigsberger F.Chip section and cutting force during the milling operation[J].CIRP Ann,1960,9:197-203.

[15] Tlusty J,MacNeil P.Dynamics of cutting forces in end milling[J]. CIRP Annals.1975,24:21-25.

[16] Won M S,Dharan C K H.Drilling of aramid and carbon fiber polymer composites[J].Transactions of the ASME,2002,124(11):778-783.

Research on Milling Process of Aramid Fiber Reinforced Composite Materials in Cryogenic Conditions

WANG Feng-biao1,ZHANG Jin-bao1,MA Yu-yong2,HOU Bo1,WANG Yong-qing1

(1.School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,Liaoning,China;2.Research Institute of Material and Processing Technology,China Academy of Launch Vehicle Technology,Beijing 100076,China)

In order to reduce the defects of fluff and high temperature ablation of aramid fiber reinforced materials during milling,and to improve the cutting performance and machining quality,the material is processed by CNC milling machine.The liquid nitrogen is used as a cryogenic cutting fluid.The ultradeep microscope digital microscope,3D surface contourgraph and dynamometer are used to measure the surface morphology,surface roughness and cutting force of cut specimens,respectively.A material model of milling process is established.The defects of dry milling are analyzed,and the liquid nitrogen cryogenic cutting mechanism is discussed.The results show that the machining quality of cryogenic cutting is excellent compared to dry ones at the same cutting speed.In two kinds of cutting conditions,the main cutting force declines with the increase in speed,and for the cryogenic one the trend is more obvious.At the same speed,the main cutting force in cryogenic milling is higher than that in dry milling.For the adhesive point of fiber woven it is lower cutter stress tolerance,and the fiber has automatic collision avoidance and elongation properties at high temperature and pressure,which lead to the inaccurate controll of milledsurface quality.Besides the improvement of cryogenic cutting force and cutting temperature drop have played a positive role for the improvement of the aramid fiber cutting defects.

manufacturing technology and equipment;aramid fibers;cryogenic cutting;defect;surface quality;cutting force

TH161

A

1000-1093(2015)11-2141-08

10.3969/j.issn.1000-1093.2015.11.019

2015-04-14

国家科技重大专项(2014ZX04015021)

王凤彪(1979—),男,讲师。E-mail:wfb_0_0@163.com