雅克拉气田天然气西气东输管道腐蚀与检测评价

张江江,张志宏

(中国石油化工股份有限公司 西北油田分公司,乌鲁木齐 830011)

雅克拉气田天然气西气东输管道腐蚀与检测评价

张江江,张志宏

(中国石油化工股份有限公司 西北油田分公司,乌鲁木齐 830011)

针对雅克拉气田天然气西气东输管道巡检开挖过程中发现的典型腐蚀案例,应用超声波测厚及管壁探针测深技术对开挖点腐蚀管道进行了检测,结合管道介质工况、周围土壤及地形条件,对腐蚀管道的外防腐蚀层情况、腐蚀产物、腐蚀特征、腐蚀因素及原因等进行了观察、测试及分析。结果表明,管道腐蚀原因为防腐蚀层及阴极保护失效状况下的含水土壤溶解氧腐蚀。结合管道设计、运行参数及检测数据,进行了管道安全性评价及剩余寿命预测。结果表明,该管道上游3.5 km以内管道处于非安全区,需及时开展腐蚀治理。针对管道腐蚀问题,提出了针对性治理措施。

雅克拉;管道;外腐蚀;检测;寿命

Corrosion Detection and Evaluation of West to East Nature Gas Transmission Pipeline

1 现场情况

雅克拉天然气西气东输工程外输天然气管线2008年3月投产,管线起点为雅克拉集气站,终点为英买力阀室,规格φ355.6 mm×8.8 mm,长度7.58 km,材质L415MB,外防腐蚀层采用加强级高温型3PE,设计压力10 MPa,设计输量10×108N·m3/a,目前运行压力约6.4 MPa,日输量约100×104N·m3,起点温度约为60 ℃,末端温度约为45 ℃。

2012年对该天然气管线(以下简称西气东输管线)进行了防腐蚀层检测与评价。探坑开挖发现,管线防腐蚀层已经出现连续的约5 mm宽的裂口,用木棍沿管道径向、轴向敲击,多处会发出闷闷空鼓声,可判断聚乙烯层已与管道本体剥离。多处裂口聚乙烯层大面积脱落,露出钢管本体,管体表面锈迹斑斑,且阴保系统失效。2013年根据该管道外防腐蚀层破损实际情况,确定了石油沥青防腐蚀层修复方案,并开展修复试验,目前修复工程仍处于实施中。2014年开挖修复防腐蚀层时,发现起点管道发生较严重腐蚀,目测最大腐蚀坑深目测约3.0 mm,为了进一步评价,又开挖了其他多个不同位置的典型管段进一步观察评价。

2 现场检测评价

对该管道8处开挖管段(自雅克拉集气处理站起,沿管道走向依次编为1号、2号、3号、4号、5号、6号、7号、8号),见图1,进行了现场踏勘、腐蚀形貌观察及腐蚀产物分析,并通过超声波测厚和管壁探针测深技术进行检测。

图1 管道现场检测点位置卫星影像图Fig. 1 Satellite image of pipeline detection points

由图1卫星影像结合现场踏勘,埋地管道由上游向下游地势变高,3号~6号管段处于季节性洪水水道经过区域,土壤潮湿的环境。

2.1 腐蚀特征分析

管段腐蚀严重的1号坑临近A位置(间隔10 m之内)2013年修复治理过程仅发现该管段3PE破损,管道本体未发现明显的腐蚀;而腐蚀严重的2号坑临近B位置(间隔15 m之内)2012年开挖检查过程也仅发现该管段3PE破损,管道本体未发现明显的腐蚀;另外在2号坑与3号坑之间的C位置2012年开挖检查过程曾发现该管段存在相对较严重的腐蚀,但与近期1号、2号、3号坑的腐蚀相比要轻微的多,如图2所示。

根据现场检测情况来看,见图2、图3,腐蚀呈现一定的规律:

(1) 处于上游的1号、2号、3号探测坑的管段腐蚀十分严重,呈大段连片状的严重腐蚀,腐蚀集中在管道3~9点方位,4~5、7~8点方位相对最严重,其中距离雅克拉集气处理站3 km的3号探测坑检测管段腐蚀最为严重,腐蚀坑深2~3 mm较为普遍,局部最大点蚀坑深4.0 mm,则该部位管道壁厚仅4.7 mm左右;

A(2012年) 1号(2014年)

B(2012年) 2号(2014年)图2 2012年与2014年开挖管道腐蚀形貌对比Fig. 2 2012 and 2014 excavation pipeline corrosion morphology comparison

3号 4号 5号

6号 7号 8号图3 开挖管道腐蚀形貌Fig. 3 Excavation pipeline corrosion morphology

(2) 处于管道中下游的4号、5号、6号探测坑腐蚀相对较上游3坑轻微,腐蚀主要沿3PE裂纹发育,未形成大段连片,但局部腐蚀也较严重,腐蚀坑深1.6~2.2 mm较为普遍,而绝大部分3PE层有裂纹未剥落,未剥落处基本无腐蚀;

(3) 处于管道下游末端7号、8号探测坑的管道腐蚀相对最轻,其3PE层相对完整,裂纹数量较少,剥落程度不严重,在部分3PE裂纹附近发现小范围连片腐蚀,局部腐蚀坑深0.6~1.14 mm。

2.2 腐蚀产物分析

对开挖点管道的腐蚀产物宏观观察分析:腐蚀产物呈红黑褐色,具有多层和鼓泡的形貌,由腐蚀严重的3号的蜂窝状特征逐步向1号、2号等腐蚀较轻的厚层状、层状及波片状过渡,厚度2~8 mm,具有明显的白色盐垢,其中2号坑管段腐蚀产物上还附有一层厚约6~7 mm泥土层。

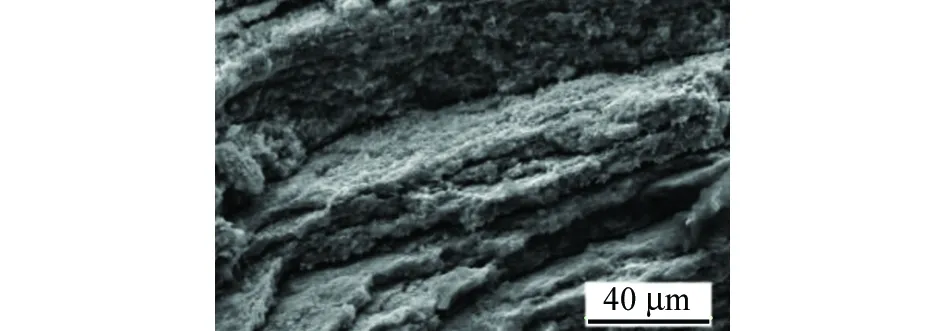

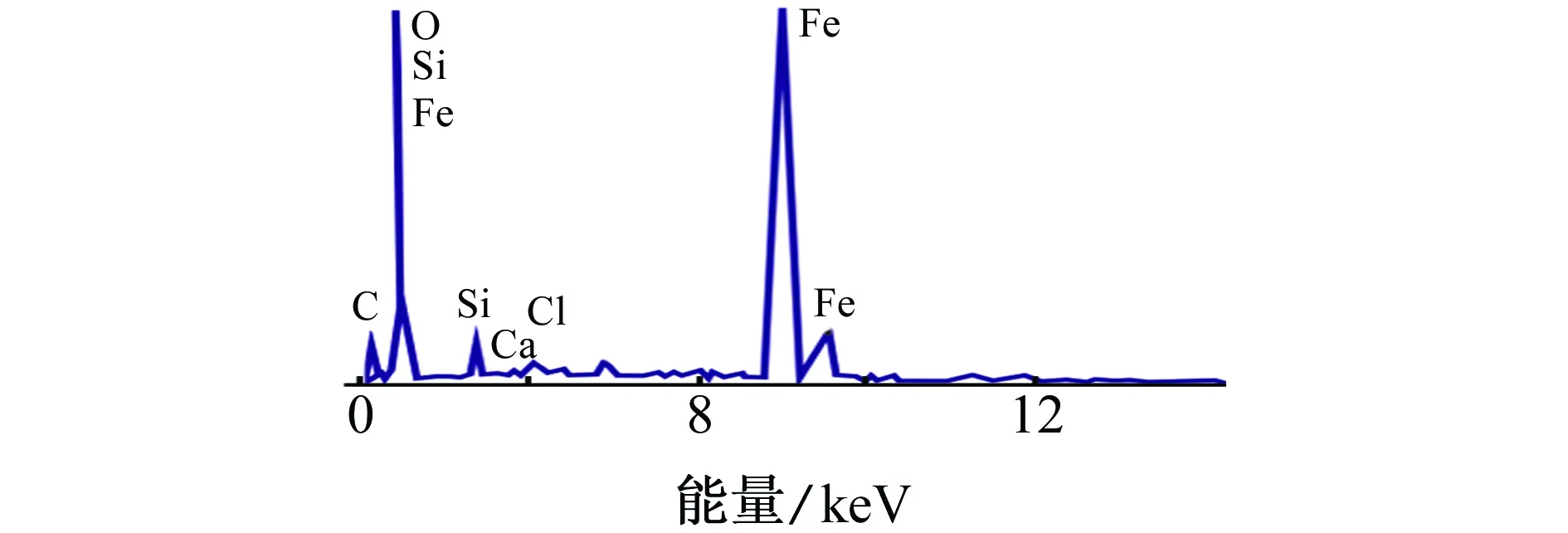

通过对开挖点管段腐蚀产物取样,进行能谱元素分析,确定腐蚀产物的组分,并应用扫描电镜对腐蚀产物的形貌进行了观测,见图4和图5。

图4 腐蚀产物扫描电镜特征Fig. 4 The corrosion product SEM characteristics

图5 腐蚀产物EDS能谱元素分析Fig. 5 The EDS energy spectrum analysis of corrosion products

由图4可知,腐蚀产物为层状。图5显示腐蚀产物主要元素为铁、氧和硅质量分数总计为90%,含有微量的氯及钙,由此可以判定腐蚀产物主要为铁的氧化物。

综上所述,从历次现场跟踪观察和检测评价结果来看,该管道因3PE防腐蚀层发生了严重破裂剥落,导致阴护系统失效停运,造成大段管道暴露在潮湿、富氧及高盐土壤强腐蚀环境,导致管道本体沿PE裂纹腐蚀发育,尤其是处于季节性水体发育上游管段,腐蚀问题突出。

3 管道腐蚀因素及机理研究

管道外防腐蚀层破裂后,周围土壤水份会沿着裂缝侵入到外壁与防腐蚀层的狭小空间形成水膜,而大气中氧与土壤为畅通环境,使得土壤中含有一定量的氧,此外本区土壤中含盐量较高。影响腐蚀的因素主要有土壤孔隙度、含氧量、含水率、电阻率、含盐量、pH等[1-3]。

3.1 腐蚀影响因素分析

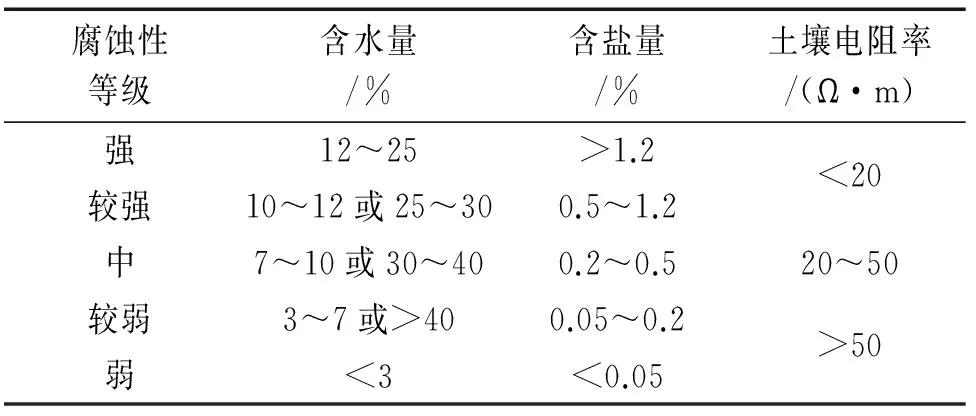

(1) 土壤含水量 土壤中盐水为溶解氧与管道外壁的电化学反应的基本条件,当土壤中的含水量增加时,使得溶解氧含量增加、管道外壁与腐蚀介质接触更充分,可溶盐增大,土壤电阻率减小,从而腐蚀加重、加快。通过对该地区土壤含水量检测,平均为11%,为较强腐蚀等级,见表1。

表1 一般地区依据含水量、含盐量的土壤腐蚀性分级标准[4]

(2) 含盐量 土壤含盐量大小会影响土壤电导率,而土壤中氯离子会促进点腐蚀,硫酸根离子及碳酸氢根离子为结垢创造条件,进而造成管道外壁垢下腐蚀。土含盐量增加,会造成水中镁离子等阳离子浓度增大,使管道外壁与防腐蚀层间电化学溶液环境离子导电能力增强,加快腐蚀反应进程。通过对西气东输管道区域土壤取样分析含盐量,平均大于1.2%,腐蚀性强。另外对本区SO42-、HCO3-与CO32-等进行检测,含量较小,因此这类因素对土壤的腐蚀性影响较小。

(3) 土壤电阻率 本区电阻率较低,一般小于20 Ω·m,可见土壤腐蚀性较强,因此防腐蚀层一旦破损,低电阻率的土壤会对管道造成较强腐蚀。根据前期埋地挂片腐蚀速率监测试验,A3材质的钢片经过埋地5个月后,挂片腐蚀结垢严重,挂片表面布满点腐蚀坑,最大坑深2 mm,平均腐蚀速率为0.168 mm/a,为严重腐蚀,点蚀速率为4 mm/a,为极严重腐蚀。

(4) 溶解氧 管道外壁与防腐蚀层间的盐水溶液中含有一定量的溶解氧会极大地促进管壁腐蚀,随着溶解氧含量的增加,电化学反应速率增加,腐蚀加重,此外土壤孔隙会影响溶解氧含量。由于管道敷设填埋过程土壤未压实处理,其孔隙度较大,因此溶解氧的能力也较大,从现场大量腐蚀产物形貌来分析,腐蚀产物主要为铁的氧化物,所以氧腐蚀的影响占主导地位。

综上所述,本区土壤的腐蚀性主要受溶解氧、孔隙度、含盐量及含水控制。

(5) 防腐蚀层及阴极保护 3PE是性能优良的防腐蚀层,其适应温度-40~70 ℃。当外防腐蚀层处于完好状态时,可以将腐蚀介质和管线隔开,起隔离保护作用。前期TP区未实施阴极保护试片平均腐蚀速率为0.089 mm/a,而实施阴极保护的试片平均腐蚀速率为0.019 mm/a,腐蚀速率降低81.9%,可见阴极保护对管道外腐蚀具有抑制作用,当防腐蚀层出现轻微破损时,阴极保护对管道外壁提供电子,保证外壁免受腐蚀,而当破损点多、破损严重时,防腐蚀层得不到修复就会造成阴保电流下降或失效,使得破损点外壁甚至整条管道得不到有效保护,管道发生严重腐蚀。

3.2 腐蚀原因分析

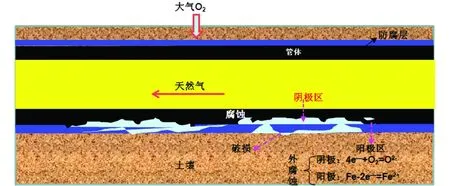

通过对管道腐蚀部位形貌及腐蚀产物观察,主要表现为沿防腐蚀层破裂、剥落带分布,腐蚀产物呈现褐红色、棕黑色片状、薄层状,部分为六面体结晶,主要成分为铁的氧化物,局部含盐垢和泥土。当大气中氧(O2)与土壤水形成溶解氧,防腐蚀层破损造成管道外壁与防腐蚀层间形成水膜,含水土壤、水膜与管壁接触,溶解氧发生去极化反应,在管道内壁形成微小腐蚀坑(见图6)。本区土壤中水pH为7.4~7.5,其电化学腐蚀反应主要为:

(1)

(2)

(3)

管道前端处于含水较高土壤环境,运行温度较高,有利于腐蚀发展,而防腐蚀层破损十分严重,为土壤腐蚀提供了有利条件,管体外壁在短时间内发生了较为严重的腐蚀;而管道后端处于温度低、土壤含水率低环境,溶解氧含量低、防腐蚀层破碎较轻,其腐蚀远较上游轻微。

图6 管线外防腐蚀层破损及腐蚀机理Fig. 6 Pipeline anticorrosion layer damage and corrosion mechanism

4 管道检测评价

管道3PE防腐蚀层破裂剥落程度严重、阴极保护失效停运,已处于无任何有效防腐蚀措施的状态,而且大部分处于潮湿(或季节性)、富氧、高盐强土壤腐蚀环境之中,腐蚀速率高,另外管道运行温度恰处于有利于腐蚀形成和发展的温度区间60℃附近,因此腐蚀风险与安全隐患大。现场发现极严重腐蚀也证实了这一认识,下面对其风险与隐患做进一步分析评价。

4.1 管道安全运行的风险评价

不同学者根据管道腐蚀情况采用相应的管道腐蚀风险评价方法[5-8]。结合现场开挖点管道检测数据、材质、生产运行及设计参数(见表2),根据SY/T 6477-2000标准[9]首先确定安全评价的重要参数:最小要求壁厚tmin、剩余厚度比Rt及壳体参数λ,计算公式如下:

(4)

(5)

(6)

(7)

(8)

表2 管线安全评价参数

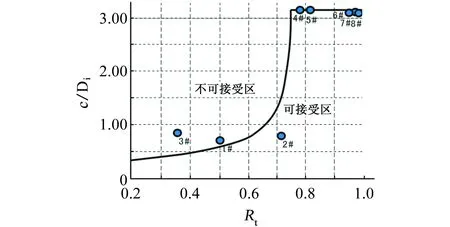

按照管道实际运行压力(6.4 MPa),计算得出管道最小要求壁厚tmin为4.57 mm;剩余厚度比Rt为0.20~0.89,壳体参数λ为0.32~19.2。由于管道局部腐蚀缺陷呈现紧邻分布的特征,按标准可通过剩余厚度比Rt与壳体参数λ的方程式曲线分区图来进行局部腐蚀缺陷轴向尺寸s安全性评价;通过局部腐蚀缺陷的剩余厚度比Rt与环向尺寸与管道内径的比值c/Di的方程式曲线分区图进行局部腐蚀缺陷环向尺寸c安全性评价。结合检测数据,对管道8个开挖点管段进行局部腐蚀缺陷轴向尺寸s及环向尺寸c的安全性评价,见图7及图8。

图7中曲线由以下方程式得出:

(9)

(10)

图7 局部腐蚀缺陷轴向尺寸s的安全性评价Fig. 7 Safety evaluation of localized corrosion defect axial dimension s

图8 局部腐蚀缺陷环向尺寸c的安全性评价Fig. 8 The local corrosion ring to the safety evaluation of size c

从图7分析可知,其中1号、2号、3号管段局部腐蚀缺陷轴向尺寸s存在安全风险。

图8中曲线由以下方程式得出:

(11)

(12)

从图8分析可知,其中在1号、3号局部腐蚀缺陷环向尺寸c存在安全风险。

综合图7及图8分析,1号~3号坑管段存在安全运行风险。

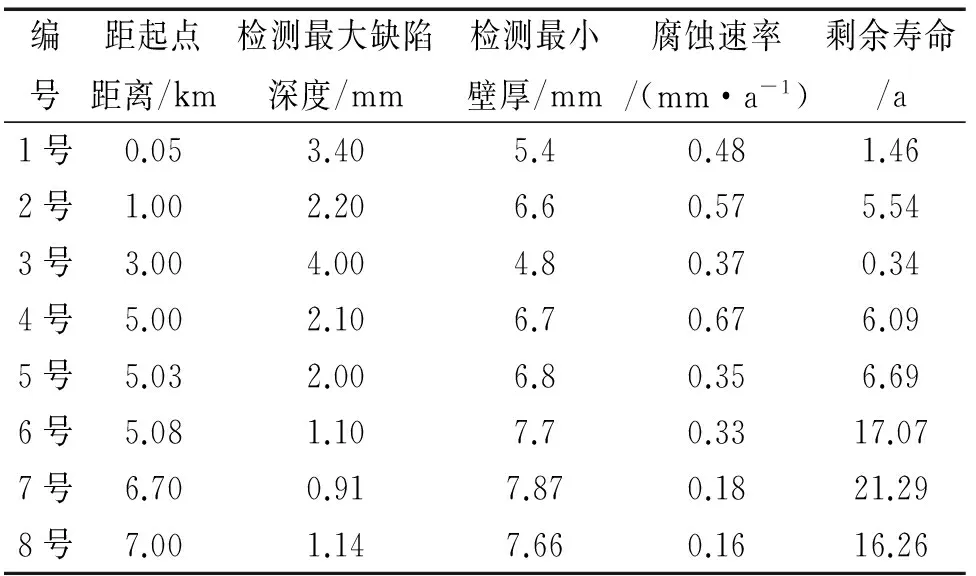

4.2 管道剩余寿命预测

按照API RP 579标准[10],按照下列公式计算管道8个开挖点管段的剩余寿命预测:

(13)

(14)

式中:tnom为管道设计壁厚,mm;T为运行年限,a。

管道剩余寿命预测见表3。其中3号腐蚀最严重剩余寿命预测为0.34 a,腐蚀风险大。

表3 管线剩余寿命预测结果

受检测条件限制,现场检测最深蚀坑4.1 mm位于较容易测量腐蚀产物脱落处,无法测量其他被坚实腐蚀产物覆盖管道的实际腐蚀情况,因此对于管道安全风险判断需考虑这一因素影响。

4.3 管道腐蚀隐患风险评价

2008年3月管道投运,至2012年8月阴极保护失效,2012年10~12月开挖探测发现其3PE防腐蚀层破裂较严重,个别部位发现明显的腐蚀,但其腐蚀程度远较2014年5月所发现腐蚀程度轻微,尤其是具有可比性的上游腐蚀严重的1号、2号探测坑管段,其邻近10 m的A、B段在2012年开挖检测及2013年修复治理过程均未发现明显腐蚀.因此在较短时间内,管道3PE防腐蚀层的破裂、剥离程度呈现加剧特征,其腐蚀程度也由前期轻度腐蚀发展为严重腐蚀。

若按照管道实际运行6 a来计算,其最大腐蚀速率达到0.67 mm/a;若从2012年8月阴极保护失效起计算,则其最大腐蚀速率达到2.34 mm/a,均属于极严重腐蚀。

5 结论与建议

(1) 管道腐蚀规律呈现出处于地势低洼的土壤

层潮湿环境的管段上游的1号、2号、3号探测坑的管段腐蚀十分严重;处于管道中下游的4号、5号、6号探测坑腐蚀相对较上游3坑轻微;处于地势较高的沙土层管道下游末端7号、8号探测坑的管道腐蚀相对最轻。

(2) 管道腐蚀主要影响因素为土壤含水及盐分、溶解氧,腐蚀产物主要为铁的氧化物,主要原因为外防腐蚀层破损后阴极保护失效状态下的含水土壤的溶解氧腐蚀。

(3) 通过对管道进行安全风险评价及剩余寿命预测,管道上游3 km范围内管段不能满足安全生产运行,而部分季节性洪水覆盖管段仍处于高速腐蚀的强腐蚀环境,腐蚀隐患大。

(4) 建议对该管道上游3~5 km范围再开挖检测验证,对腐蚀严重管段进行更换,对下游腐蚀轻微管道尽快修复,其中局部腐蚀严重部位须采用加强级修复工艺进行处理。

[1] 田玉林. 渤海湾地区土壤腐蚀调查研究[J]. 腐蚀与防护,2000,21(10):444-447.

[2] 杨君,陈艳辉,卜文海,等. 络带气田集输管线沿线土壤腐蚀性调查与评价[J]. 腐蚀与防护,2008,29(5):269-271.

[3] 姜永明,吴明,陈旭,等. 某油田埋地管道土壤腐蚀的灰色关联分析[J]. 腐蚀与防护,2011,32(7):564-566.

[4] 尹桂勤,张莉华,常守文,等. 土壤腐蚀研究方法概述[J]. 腐蚀科学与防护技术,2004,16(6):367-369.

[5] 张江江,黄鹏,高淑红,等. 超声C扫描检测技术在塔河油田管道检测中的应用与评价[J]. 化工自动化及仪表,2013,40(11):1355-1359.

[6] 王文和,沈士明. 埋地管道外腐蚀致因事故树分析[J]. 腐蚀与防护,2007,28(11):587-589.

[7] 涂明跃,葛艾天. 陕京管道外腐蚀直接评价ECDA实践[J]. 腐蚀与防护,2007,28(7):369-372.

[8] 陈国华,曾静,蒋漳河,等. 城市钢质燃气管道外腐蚀程度评价方法及应用[J]. 腐蚀与防护,2008,29(6):338-340.

[9] SY/T 6477.2-2012 含缺陷油气输送管道剩余强度评价方法 第1部分:体积型缺陷[S].

[10] API RP 579-2000 Fitness for service second edition[S].

in Yakela Gas Field

ZHANG Jiang-jiang, ZHANG Zhi-hong

(Northwest Oilfield Company, SINOPEC, Urumqi 830011, China)

Aimed at the corrosion of west to east gas transmission pipeline in Yakela gas field founded during excavation, ultrasonic thickness and wall probe sounding technology were used to detect the corrosion of excavated pipelines. Combined with the pipeline medium conditions, surrounding soil and terrain conditions, the corrosion of pipeline anti-corrosion layer, the corrosion products, the corrosion characteristics, the corrosion factors and mechanism were observed, tested and analyzed. The results showed that the cause of pipeline corrosion was dissolved oxygen corrosion in soil containing water under the failure condition of anti-corrosion layer and cathodic protection corrosion. Combined with the pipeline design, operation parameters and test data, the safety evaluation and prediction of residual life of the pipeline were conducted. The results showed that the pipeline upstream within 3.5 km was in a non secure area, needing corrosion control. Aimed at the corrosion problem, specific measures were put forward.

Yakela; pipeline; external corrosion; testing; life

2014-05-27

张江江(1983-),工程师,硕士,从事于油气田腐蚀与防护、地质研究及油气集输工程技术工作,15999166681, jiangjiang224@126.com

TG174

B

1005-748X(2015)03-0234-06