热镀铝锌硅镀层凸点缺陷组织分析及生产工艺优化

岳崇锋,江社明,王银军,刘 昕,张启富,曲选辉

(1. 钢铁研究总院 先进金属材料涂镀国家工程实验室,北京 100081; 2. 北京科技大学 材料科学与工程学院,北京 100083;3. 梅山钢铁公司 技术中心,南京 210039)

应用技术

热镀铝锌硅镀层凸点缺陷组织分析及生产工艺优化

岳崇锋1,2,江社明1,王银军3,刘 昕1,张启富1,曲选辉2

(1. 钢铁研究总院 先进金属材料涂镀国家工程实验室,北京 100081; 2. 北京科技大学 材料科学与工程学院,北京 100083;3. 梅山钢铁公司 技术中心,南京 210039)

热镀铝锌硅镀层板(Galvalum)因其优异的耐蚀性得到广泛的应用,其生产技术已较成熟,而其产品(尤其是厚规格产品)表面质量控制一直是生产中的技术难点。凸点缺陷是该产品的主要缺陷之一,采用扫描电子显微镜(SEM)及其配备的能谱仪(EDS),分别对凸点缺陷的表面、截面组织进行了分析,结果表明凸点缺陷是在热浸镀过程中形成,而沉没辊积渣是凸点缺陷形成的重要原因。通过工艺优化,在沉没辊上方增设积渣盘,可有效地减少产品凸点缺陷,提高镀层表面质量。

热浸镀;铝锌硅;镀层;缺陷;工艺优化

热镀铝锌硅镀层主要成分为55% Al,43.4% Zn和1.6% Si,热镀铝锌硅镀层板有很多商品名,其中最著名的是Galvalum,简称GL板。热镀铝锌硅镀层具有优良的耐蚀性、耐热性和抗高温氧化性,主要应用于建筑业、家用电器、工业电气柜等行业[1-6]。

经过几十年的发展,热镀铝锌硅镀层板的生产技术已经比较成熟,而其产品(尤其是厚规格产品)的表面质量控制一直是生产中的技术难点,其中凸点缺陷是影响该产品表面质量的主要缺陷之一[7-10]。为此,本工作分析了热镀铝锌硅镀层凸点缺陷的组织及其产生原因,并对生产工艺进行了优化以避免凸点缺陷的形成,对提高产品质量,提高产品市场竞争力具有重要的意义。

1 试验

分析试样取自连续热镀铝锌硅生产线生产的铝锌硅镀层钢板,钢板板厚度0.62 mm,基板成分见表1,镀液成分为55% Al、43.4% Zn和1.6% Si,主要生产工艺参数见表2。

使用扫描电子显微镜(SEM)及其附属能谱仪(EDS)铝锌硅镀层凸点缺陷的表面、截面进行组织观察,并进行能谱分析。

表1 基板成分

表2 铝锌钢板生产线工艺

2 结果与讨论

2.1 缺陷表面观察

使用扫描电子显微镜对凸起缺陷表面进行观察,缺陷表面形貌如图1所示。从表面形貌看,突起缺陷呈凸起圆片状,直径约为2.2 mm,上表面已经被压平。

图1 缺陷表面形貌Fig. 1 Morphology of defect surface

2.2 缺陷表面EDS分析

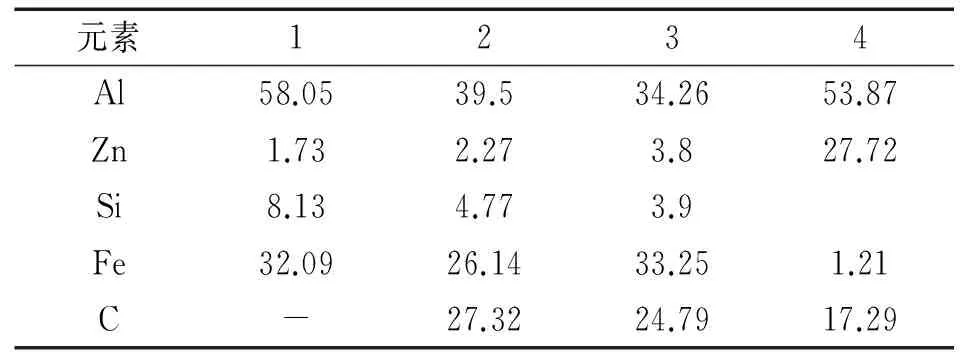

对缺陷表面进行能谱(EDS)分析,分析结果如图2、图3及表3、表4所示。其中,图3为图2中A区域的凹坑局部放大图片。由能谱分析结果可知,缺陷表面成分组成有:铝、锌、硅、铁、碳、氧、钙及少量氯、镁、钾等,说明缺陷表面夹带了锌锅中的锌渣。

图2 缺陷表面EDS分析Fig. 2 EDS analysis of defect surface

图3 缺陷凹坑部位(A区域)表面EDS分析Fig. 3 EDS analysis of defect surface (regional A)

%

表4 图3各点元素质量分数

2.3 缺陷截面观察

在缺陷位置垂直于缺陷表面进行线切割,经镶样,磨样,抛光后使用扫描电子显微镜对其截面进行观察,缺陷截面形貌如图4所示。由截面SEM图片可看出,凸点缺陷为表面粒状镀层压入造成,非基板缺陷,因此可排除该缺陷在冷轧过程产生的可能性,缺陷是在热浸镀过程中形成的。

2.4 缺陷截面EDS分析

对缺陷截面进行能谱(EDS)分析,结果如图5,6,7,8及表5,6,7,8所示。其中图6,7,8分别是图5中点A,B,C区域的放大图片。由能谱分析结果可知,凸起缺陷主要组成成分仍为铝、锌、硅和铁,仍为镀液的主要成分,非外来夹杂物。

图4 缺陷部位截面SEM图片Fig. 4 SEM cross-section imag of defect site

图5 缺陷截面EDS分析Fig. 5 EDS analysis of defect cross-section

图6 缺陷截面(图5中A区域)EDS分析Fig. 6 EDS analysis of defect cross-sectional (A region in Fig. 5)

图7 缺陷(图5中B区域)截面EDS分析Fig. 7 EDS analysis of defect cross-section (B region in Fig. 5)

图8 缺陷(图5中C区域)截面EDSFig. 8 EDS analysis of defect cross-section (C region in Fig. 5)

Tab. 5 Mass fraction of elements at each point in Fig. 5 %

表6 图6中各点中元素质量分数

表7 图7中各点中元素质量分数

表8 图8中各点中元素质量分数

3 凸点缺陷成因分析

由以上热镀铝锌硅板缺陷部位表面,截面形貌可知,在该缺陷位置处并非存在夹杂物或其他物质,而是镀层突出表面一定高度的微小凸起,光整后粒状凸起表面被压平。该粒状缺陷凸起是由镀层形成,并非基板缺陷,故可知此缺陷是在热浸镀过程中形成,是由锌粒形成的凸点缺陷。能谱分析表明,该缺陷为带钢在锌锅中锌渣被带到钢板表面形成,并在后续的平整工序中粒状锌渣表面被平整棍压平。

厚规格产品由于运行速度慢,带钢更容易在锌锅中把锌渣带到钢板表面,而不容易吹扫干净。连续热浸镀生产时,锌锅中微米、毫米级的高熔点锌渣较多,并容易在沉没辊表面积渣。沉没辊与钢带表面直接接触,沉没辊表面积渣是凸点缺陷形成的重要原因。

4 生产工艺优化

凸点缺陷形成的一个重要原因是沉没辊表面积渣,沉没辊表面积渣易被钢板在热浸镀过程中夹带在钢板表面。减少或消除沉没辊表面积渣对提高镀层表面质量有明显作用。为减小沉没辊表面对镀层质量的影响,现有技术可采用辊面涂层、在线刮刀除渣等方法减少沉没辊表面积渣,而采用在线刮刀方法的缺点是沉没辊表面积渣清除不彻底,如果锌锅熔体搅动剧烈,沉没辊表面积渣更加严重。

通过现场工艺改进,可设计一种连续热浸镀沉没辊积渣装置,该装置具体特征是:沉没辊、上稳定辊的悬臂上设置多组积渣盘,积渣盘位于沉没辊、上稳定辊之间,积渣盘不影响沉没辊刮刀、上稳定辊刮刀的动作,积渣盘与沉没辊、上稳定辊不接触,积渣盘用不锈钢螺栓固定于沉没辊、上稳定辊的悬臂支架上。

积渣盘覆盖沉没辊大部分上表面,锌锅熔体搅拌、流动时,熔体中的锌渣优先沉积于积渣盘中,上稳定辊刮刀在线刮除的大颗粒锌渣优先沉积于积渣盘中,多组积渣盘结构形成栏栅,能够减弱沉没辊上方的局部熔体的强烈搅动,有利于锌渣的沉积。

实际生产情况表明,在沉没辊上方增设积渣盘,可有效的减少产品凸点缺陷,提高镀层表面质量。

5 结论

(1) 通过对热镀铝锌硅板缺陷部位表面,截面形貌分析,可知在该缺陷位置处并非存在夹杂物或其他物质。能谱分析也表明,该缺陷为带钢在锌锅中把锌渣带到钢板表面形成,该粒状缺陷凸起是由镀层组成,并非基板缺陷,故可知此缺陷是在热浸镀过程中形成,是由锌粒形成的凸点缺陷。

(2) 厚规格产品由于运行速度慢,带钢更容易在锌锅中把锌渣带到钢板表面,并且不容易吹扫干净。沉没辊与钢带表面直接接触,沉没辊表面积渣是凸点缺陷形成的重要原因。

(3) 减少或消除沉没辊表面积渣对提高镀层表面质量有明显作用。可通过工艺改进,在沉没辊上部增设积渣盘,锌锅熔体搅拌、流动时,熔体中的锌渣优先沉积于积渣盘中,能够明显减少或消除沉没辊表面积渣,可有效的减少产品凸点缺陷,提高镀层表面质量。

[1] 张启富,刘邦津,黄建中. 现代钢铁连续热镀锌[M]. 北京:冶金工业出版社,2007.

[2] 吕家舜,李锋,文伟,等. 铝锌硅热浸镀的侵蚀性及镀层结构与性能研究[J]. 材料保护,2008,41(8):67-69.

[3] 刘邦津,吴凤珍. 钢带连续热镀铝锌工艺及镀层结构的研究[J]. 钢铁,1991,26(11):42-46.

[4] 史良权. 热镀铝锌合金钢板[J]. 世界钢铁,2003,3:4-11.

[5] SELVERIAN J H. The microstructure of 55% Al-Zn-Si(Galvalume) hot-dip coating[J]. Mater Eng,1987,9(2):133-140.

[6] 陈斌锴,郝晓东,江社明,等. 热浸镀铝锌硅镀层锌花不均缺陷形成原因分析[J]. 中国腐蚀与防护学报,2011,31(2):101-104.

[7] 郭太雄,贺同正,张勇,等. 热镀铝锌板沟槽印缺陷成因分析及预防措施[J]. 轧钢,2010,27(4):55-58.

[8] 刘春富,贺同正,于丹. 热镀锌用沉没辊的改进[J]. 轧钢,2009,26(6):70-73.

[9] 刘春富,胡红. 热镀铝锌产品露钢缺陷治理[J]. 云南冶金,2010,39(4):50-52.

Analysis of Bump Defect of Hot-Dipped Galvalum and Process Optimization in Production

YUE Chong-feng1,2, JIANG She-ming1, WANG Yin-jun3, LIU Xin1, ZHANG Qi-fu1, QU Xuan-hui2

(1. National Engineering Lab of Advanced Coating Technology for Materials, Central Iron & Steel Research Institute, Beijing 100081, China; 2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China; 3. Technology Center of Meishan Iron & Steel Co., Nanjing 210039, China)

Hot-dipped galvalum steel plates are widely used because of the excellent corrosion resistance. The production technology of galvalum steel plates is very mature, but the control of the surface quality of products (especially the thick specifications) is a difficult production technology. Bump defect is one of the main drawbacks for galvalum steel plates. The microstructure of the surface and section of the bump defects was analyzed by scanning electron microscopy(SEM) equipped with EDS. The results showed that the bump defect was formed during hot-dip, and one of important reasons for the formation of bump defect was the slag accumulation of sinking roller. The defect can be reduced effectively by process optimization.

hot-dip; Al-Zn-Si; coating; defect; process optimization

2014-07-10

国家“十二五”科技支撑计划项目(2012BAJ13B03)

岳崇锋(1983-),博士研究生,从事热镀锌及锌合金工艺研究,13810305330,chongfengyue@163.com

TG174.443; TG172

B

1005-748X(2015)03-0306-04