ABS改性及其耐候性能研究

李 冲,曾永杨,章子漫,苏伟俊,李 实

(北京理工大学珠海学院化工与材料学院,广东 珠海 519085)

刘方舟1,何英华2,朱丽娜2,姜 伟2,张德顺2

(1.大庆石化公司化工一厂,黑龙江 大庆 163714;2.石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

ABS改性及其耐候性能研究

李 冲,曾永杨,章子漫,苏伟俊,李 实

(北京理工大学珠海学院化工与材料学院,广东 珠海 519085)

把TiO2、ZnO纳米粒子和有机抗氧剂加入到ABS中,制备其改性材料,进行紫外光老化和热氧老化试验,测定了老化前后ABS改性材料的力学性能。结果表明,ABS/TiO2(25nm)比ABS/TiO2(60nm)复合体系的抗紫外老化性能好;ZnO/TiO2/ABS复合体系有较好的抗紫外老化性能,但韧性有所下降;无机纳米粒子和有机抗氧剂配合使用时,ABS的抗热氧老化性能提高,说明两者有协同作用。

ABS;改性;纳米材料;老化;力学性能

ABS是丙烯腈、丁二烯、苯乙烯的三元共聚物[1],具有良好的机械强度、耐磨性、耐油性、耐水性、化学稳定性和电气性能。ABS树脂易于成型加工,不仅可用于直接注射、挤塑成型为制品,也可与其他热塑性树脂、工程类聚合物或有机、无机填料共混制成复合改性材料[2],广泛应用于机械、汽车、电子电器、建筑、日常用品等行业。

ABS 树脂中的丁二烯所含的双键在空气中的氧、紫外光的作用下,极易发生老化及变色现象,导致材料力学性能也大幅度下降,甚至完全丧失,制约了ABS 树脂在工程领域更广泛的应用[3]。目前解决这一问题的方法有3种: 1)通过减少或消除碳碳不饱和双键来提高ABS的耐候性。但这同时又会引起 ABS 的抗冲击性能下降,组分中的 ABS 也会因紫外线的作用而变色[4]。2)用其他饱和橡胶取代丁二烯橡胶。20 世纪 60 年代美国共聚物橡胶化学公司用饱和橡胶取代丁二烯与苯乙烯和丙烯腈接枝共聚取得成功,所得产品的耐候性能大幅提高[5]。3)加入抗老化稳定剂。国家复合改性聚合物材料工程技术研究中心联合四川大学材料科学系用纳米级金红石型 TiO2、受阻胺光稳定剂 (HALS)和ABS 熔融共混,纳米 TiO2在 ABS 基体中分散良好,改性后的复合材料具有较好的抗老化性能[6-7]。

影响ABS材料老化的主要是热、氧、光的作用,添加稳定剂是解决耐候性的有效方法。而提高材料抗光老化性能的传统方法是添加有机紫外线吸收剂或紫外线屏蔽剂[8]。但有机物大多具有一定毒性,随着涂层日晒时间的延长,其紫外线屏蔽性能会逐渐降低,最终失效。而无机纳米材料如纳米TiO2、纳米ZnO等对紫外线具有强吸收作用,并且能较好地弥补有机紫外线吸收剂的不足。另一方面,目前抗老化剂向复合多功能方向发展,利用主、辅抗老化剂的协同作用,可更加有效地达到抗老化效果。因此,使用更稳定、效率更高、更加环保的无机纳米抗紫外线剂改性高分子材料将是一个大的趋势[9-10]。本文即是用无机纳米粒子、有机抗氧剂改性ABS,研究其耐候性能。

1 实验部分

1.1 实验原材料

ABS(透明级),纳米氧化锌(50nm),纳米二氧化钛(25/60nm),抗氧剂1010(工业品)。

1.2 实验主要仪器

XSS-300型转矩流变仪,LSHJ型双螺杆挤出装置,SA600/100型塑料注塑成型机,DHG-9075A型电热恒温鼓风干燥器,QUV/SPRAY型耐老化实验机,ZBC400-A型冲击试验机, JB-128A型拉力试验机,DSC-60型差示扫描量热仪。

1.3 实验过程

实验配方见表1。

表2 双螺杆挤出机参数设置表表1 实验配方

1.3.1 制备TiO2/ZnO/ABS纳米复合材料样粒

根据表1的配方分别称取ABS、抗氧剂、纳米ZnO和TiO2,预混合后将物料加入到料斗,双螺杆挤出机温度为200~220℃,转速20r·min-1,切粒,得到TiO2/ZnO/ABS纳米复合材料样粒。双螺杆挤出机参数见表2。

表2 双螺杆挤出机参数设置表

1.3.2 制备TiO2/ZnO/ABS纳米复合材料力学测试样条

将TiO2/ZnO/ABS纳米复合材料粒料在80℃干燥3h,注塑,注塑温度为180~220℃,注射压力为72~75MPa,注塑出标准测试样条。注塑机参数见表3。

表3 注塑机参数设置表

1.4 老化试验

1.4.1 紫外老化试验

将6组标准的拉伸和冲击试样放入到QUV耐老化试验机里进行加速老化试验,45℃温度下对样品进行4h的紫外灯光照射,然后转为水喷淋4h,以此条件循环转换。连续对样品老化240h,间隔48h取样测试力学性能的变化。

1.4.2 热氧老化试验

将6组标准的拉伸和冲击试样放入到90℃的烘箱中,连续对样品老化240h,间隔24h取样,进行拉伸强度和冲击强度测试。

1.5 力学性能测试

1.5.1 冲击强度测试

使用ZBC400-A冲击试验机对ABS样条做悬臂梁无缺口冲击试验,样条长度80mm,宽度10mm,厚度4mm,冲击试验按照GB 1843/1U进行测试。

1.5.2 拉伸强度测试

使用B-128A拉力试验机对ABS样条做拉伸强度测试,试验尺寸:长度115mm,宽度10mm,厚度4mm,拉伸速率10.0mm·min-1,拉伸强度按照GB/T 1040-1进行测试。

2 结果与讨论

2.1 不同粒径的TiO2对ABS紫外老化的影响

老化是高分子材料固有的特性,ABS材料也不例外,因为ABS在紫外线作用下容易氧化降解,使其在储存、成型、使用过程中会随着时间的延长而发生结构变化,变硬发脆是ABS塑料在紫外线和热作用下的老化特征[11]。

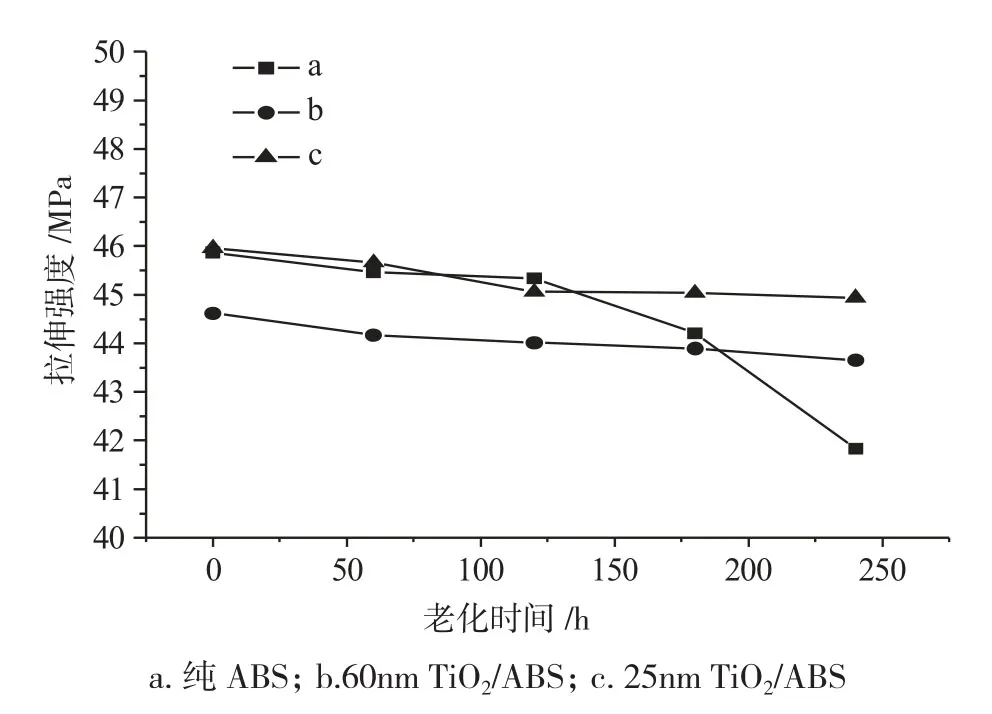

用不同粒径的纳米TiO2改性ABS,在QUV耐候老化机进行240h的紫外光老化,老化后进行悬臂梁无缺口冲击强度测试和拉伸强度测试,结果见图1、图2。

图1 不同粒径纳米TiO2对ABS冲击强度的影响

图2 不同粒径纳米TiO2对ABS拉伸强度的影响

从图1的试验结果看,未添加纳米TiO2的纯ABS在紫外老化试验中冲击强度下降得最快。加入纳米TiO2后,冲击强度的下降趋势在一定程度上得到减缓,特别是粒径25nm的TiO2加入到ABS后,冲击强度下降得更为缓慢。经过240h老化后,纯ABS无缺口冲击强度保持率只有24.26%,而改性后ABS材料的无缺口冲击强度保持率分别是58.22%和70.89%。说明纳米TiO2改性ABS后对紫外线老化有减缓作用,其中25nm的TiO2改性后的ABS抗紫外线老化的效果更好。从图2可以看出,随着紫外老化时间的加长,纯ABS的拉伸强度有较快的下降;TiO2改性的ABS经240h的老化后,拉伸强度仍然比较稳定,有较高的拉伸强度。说明经TiO2改性后的ABS的抗紫外光老化性能有所改善。从图1看出,纯ABS未老化前的冲击强度是30.25kJ·m-2,经60nm、25nm的TiO2改性后ABS材料的冲击强度分别是28.20kJ·m-2和29.00kJ·m-2,表明改性后的ABS的韧性有较小程度的下降,可能是纳米TiO2在ABS基体中的分散不均所造成的。

在紫外光老化试验过程中ABS的冲击强度有所下降,是因为ABS中的丁二烯结构被紫外光破坏而导致双键含量减少,因而造成力学性能的下降。由于纳米TiO2的吸收带边位置约为410nm,因此波长小于410nm的光可以被纳米TiO2吸收,从而在300~400nm的紫外光区域有较强的吸收。当紫外光入射到TiO2粒子上时,被禁止带间隙能量大的光子所吸收,促使价带的电子跃迁至导带,而使得TiO2粒子具有强烈的紫外线吸收能力。因此当纳米TiO2粒子加入到ABS基体后,可以吸收紫外光,延缓紫外光对ABS材料的老化作用[12]。

2.2 纳米材料ZnO、TiO2对ABS紫外老化的影响

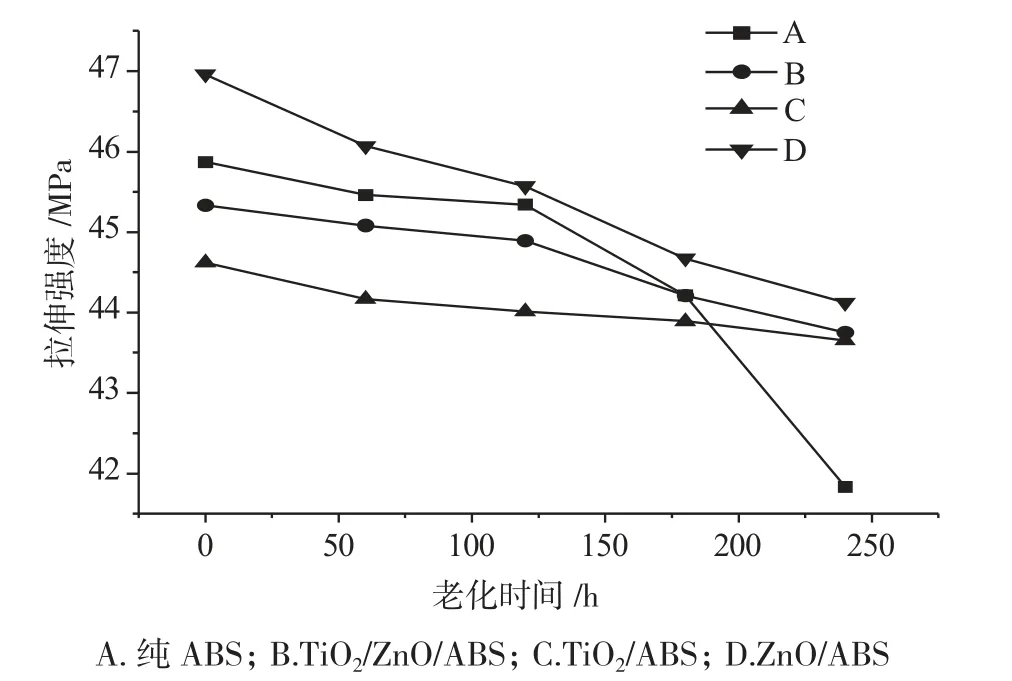

将ZnO、TiO2以及ZnO/TiO2复合使用改性ABS,在QUV耐候老化机进行240h的紫外光老化,老化后进行悬臂梁无缺口冲击强度测试和拉伸强度测试,结果见图3、图4。

如图3所示,4种不同配方的ABS的悬臂梁无缺口冲击强度均随着紫外老化时间的增加而下降。其中纯ABS的冲击强度下降最快,老化240h后,其冲击强度保持率只有24.26%,力学性能亦下降得最快。与A相比,B、C、D的冲击强度随老化时间的增加下降得较慢,老化240h后,B的冲击强度保持率为72.41%,C的冲击强度保持率为58.22%,D的冲击强度保持率为56.46%,其中B的下降趋势最慢。说明TiO2、ZnO加入到ABS树脂中均能增加ABS的耐候性,而TiO2/ZnO复合使用对ABS的抗老化效果最好。但是TiO2/ZnO加入到ABS树脂后,相对于未改性的ABS的冲击强度就已经下降了23.30%,韧性有一定程度的下降。原因是当使用2种纳米粒子时,纳米粒子在ABS基体中分散效果不好,纳米粒子的增韧作用不能充分发挥,反而造成冲击强度下降。TiO2、ZnO分开使用时对ABS树脂的抗紫外老化效果无太大差异,但是ZnO加入到ABS树脂后,材料的韧性基本没有下降,相对于其它方案,ZnO/ABS体系的改性结果是比较符合ABS改性需求的。从图4可以看出,随着紫外老化时间的延长,纯ABS的拉伸强度有较快的下降,B、C、D方案的改性ABS经240h的老化后的拉伸强度都相对稳定,还有较高的拉伸强度保持率。说明TiO2、ZnO改性后的ABS的抗紫外光老化性能均得到改善。

图3 纳米ZnO、TiO2对ABS冲击强度的影响

图4 纳米ZnO、TiO2对ABS拉伸强度的影响

2.3 无机纳米粒子与有机抗氧剂结合对ABS热氧老化的影响

高分子暴露在空气中容易被氧化而老化,对于含有不饱和双键的树脂来说,这种氧化反应尤为显著,ABS也不例外,老化会对材料的力学性能有较大影响。材料的氧化反应在室温和避光的条件下十分缓慢,但受热和光照后,材料会迅速老化[13]。基于这种原理,为ABS材料制造热氧环境,使ABS材料加速老化,测试热老化对ABS力学性能的影响。本文将4种ABS样条置于90℃、热风循环的环境中连续老化240h,老化后进行悬臂梁无缺口冲击强度测试和拉伸强度测试,结果见图5、图6。

图5 无机纳米粒子与有机抗氧剂复合使用对ABS冲击强度的影响

图6 无机纳米粒子与有机抗氧剂复合使用对ABS拉伸强度的影响

从图5可知,在热氧条件下,没有添加任何抗老化剂和抗氧剂的纯ABS,冲击强度下降得最快,冲击强度保持率只有60%。曲线2、3与4相比,两者的冲击强度下降趋势都比曲线4的冲击强度下降趋势稳定,冲击强度保持率分别是84.10%、81.62%、 66.17%。TiO2/ABS/1010抗氧剂复合体系抗老化性能优于TiO2/ABS复合体系,说明无机纳米粒子与有机抗氧剂复合使用改性ABS,比纳米粒子单独使用能更有效地提高抗热氧老化性能。从图6可知,随着老化时间的加长,纯ABS和没有添加抗氧剂的改性ABS的拉伸强度都有较快的下降,纳米TiO2、纳米ZnO复合抗氧剂改性ABS后,拉伸强度都相对稳定,有较高的拉伸强度保持率。说明无机纳米材料与有机抗氧剂有协同作用,可有效地提高ABS的抗老化性能。

3 结论

使用无机纳米粒子ZnO、TiO2以及1010抗氧剂与ABS共混改性,制备出了改性后的ABS标准样条,通过紫外光老化和热氧老化后,测试老化前后的冲击强度和拉伸强度。

无机纳米粒子TiO2加入到ABS基体后,ABS材料的抗紫外老化性能明显提高,相比之下, TiO2(25nm)/ABS复合体系的抗紫外老化性能比TiO2(60nm)/ABS好。纳米ZnO、TiO2复合使用改性ABS,ZnO/TiO2/ABS复合体系的抗紫外老化效果很好,但是改性后材料的韧性有一定程度的下降。用纳米ZnO改性ABS制备ZnO/ABS复合材料,体系有较好的抗紫外老化效果,但韧性也有一定程度的下降。说明,单独使用无机纳米材料改性ABS的热氧老化效果不佳;但是当无机纳米粒子和有机抗氧剂复合使用时,ABS的抗热氧老化性能有所提高,说明无机纳米粒子和有机抗氧剂之间有协同作用。

[1] Basdekis C H.ABS Plastics[M]. NewYork: Reinhold Publishing Corporation, 1964:45-51.

[2] 程曾越.通用树脂实用技术手册[M].北京:中国石化出版社,1999:2-5.

[3] 齐晓杰.塑料成型工艺与模具设计[M].北京:机械工业出版社,2012:12-13.

[4] 金范龙,陆书来,张溯燕,等.微观结构与ABS产品性能的关系(Ⅰ)ABS树脂的形态结构及力学性能[J].弹性体,2010(4):35-40.

[5] 郑宁来.我国ABS树脂应用及市场需求[J]. 塑料,1998(4):32-37.

[6] 郭刚,于杰,罗筑,等.纳米级金红石型二氧化钛与受阻胺光稳定剂协同改进ABS的抗老化性能研究[J].高分子学报,2008(8):733-738.

[7] 郭刚,汪斌华,黄婉霞,等.纳米TiO2的紫外光学特性及在粉末涂料抗老化改性中的应用[J].四川大学学报:工程科学版,2004,36(5):54-61.

[8] 王荣伟.ABS树脂及其应用[M]. 北京:化学工业出版社,2011:19-21.

[9] 叶荣根,肖春霞,蔡绪福,等.苯乙烯树脂抗老化研究进展[J].塑料,2008,37(4):72-75.

[10] R P Singh. A Vishwa Prasad, S S Solanky. The oxidative degradation of atyreniccopolymerd: A comparison of photoproducts formation under natural and accelerated conditions[J]. Journal of Applied Polymer Science, 2002(85): 1676-1682.

[11] 申屠宝卿,解孝林,蔡启振.ABS的老化及其防老化[J].工程塑料应用,1997,25(1):53-56.

[12] 周长兰,王旭,胡燕.无机纳米粒子对ABS抗紫外线老化性能的影响[J].工程塑料应用,2005,33(4):47-49.

[13] 白景美,卢秀萍,邵金璐.纳米ZnO/ABS复合材料的制备及性能研究[J].中国塑料料,2005,19(12):39-43.

大庆油田回注水水质劣化原因分析

刘方舟1,何英华2,朱丽娜2,姜 伟2,张德顺2

(1.大庆石化公司化工一厂,黑龙江 大庆 163714;2.石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

摘 要: 大庆油田回注水从联合站到注水井工段发生水质劣化现象,造成回注水水质不达标,给油田污水回注带来了极大不便。针对以上问题,以大庆油田的回注水作为研究对象开展实验,分析和研究联合站到注水井水质劣化因素,提出相应的处理措施,从而改善回注水水质。

关键词 :大庆油田;回注水;水质劣化

在低渗透油田的开发过程中,油田污水回注仍然是重要的采油措施。油田回注水主要包括原油脱出水、钻井污水及站内其它类型的含油污水,将其处理后回注地层,能够起到补充地下水亏空及驱油的作用[1]。油田回注水水质受多种因素影响,往往成分复杂,腐蚀结垢性强,水中悬浮物含量高,乳化油难去除。若长期注入不合格水质会带来严重的负面效应,不仅伤害地层,还会降低原油的采收率,给油田开发造成困难[2],因此有必要对回注水水质劣化原因进行研究,对回注水进行综合治理,从而提高回注水水质。本文从大庆油田污水处理站进行现场取样,分析影响污水水质的因素,并为联合站技术改造提供基础数据及方法指导。

1 实验部分

1.1 实验仪器与材料

紫外-可见分光光度计,pH测试仪,原子吸收分光光度计,超纯水器,电子天平,鼓风干燥箱,循环水式多用真空泵,混合纤维微孔滤膜,各种玻璃仪器等。

实验样品为大庆油田各节点回注水,按照实验标准现场取样。

1.2 实验方法

回注水中悬浮物含量的测定采用微孔滤膜过滤法[3];含油量的测定采用紫外分光光度法;硫化物含量的测定采用碘量法;细菌、各离子含量等指标的测定按《SY/T 5329-1994碎屑岩油藏注水水质推荐指标及分析方法》进行。

2 结果与讨论

经大庆该油田油层渗透率为0.195μm2,按照《大庆油田油藏水驱注水主要控制指标》要求,注水指标执行10.5.2标准。联合站污水处理工艺为:来水→自然沉降→混凝沉降罐→一、二级双层滤料(石英砂/磁铁矿)过滤→外输,外输的回注水被输送到注水站,再分配到各个单井。

为了全面地分析回注水系统中不同处理单元的水质情况,选取7个有代表性的节点处取得的水样作为分析对象,即:联合站油岗来水、二次沉降后水样、二次过滤后水样、外输前水样、注水站前水样、注水站后水样、芳114-斜136号单井水样(下文使用各节点简称)。

2.1 回注水水质物理性状

不同节点处的水样的水质各不相同。按回注水工艺流程顺序,汇总各节点回注水的性状如表1所示。

表1 各节点水样的物理性状

由表1可知,从表观物理性状上看,[油岗来水]和[单井]的颜色较深,呈现半透明状态;[二沉后]和[注水站前]、[注水站后]的颜色次之;[外输]和[二滤后]相对澄清。水温按流程顺序递减,水质均含有臭鸡蛋气味的硫化氢气体。

2.2 各节点回注水的指标变化

2.2.1 各节点的悬浮物含量变化

滤膜过滤法测定各节点的悬浮物含量变化情况如图1所示。污水在整个处理过程中,悬浮物的含量是逐渐变小的,这主要是由于在污水进入整个处理工艺后,开始时确实起到了有效去除污染物的作用,一般在[外输]时水质较好,基本上可以达到回注标准。但是由于[油岗来水]水质的不稳定性加之管线结垢等原因,系统在运行若干时间后处理能力下降,因而有时会出现个别的[外输]水质不合格的现象,而“外输→注水站”这一段的水质也会受到影响,长此以往就会形成恶性循环影响整体水质,再加上管线内部也可能存在一定的污染,因而污染状况加剧。

图1 各节点回注水中的悬浮物含量

2.2.2 各节点的含油量变化

油田污水中的油主要包括分散油、浮油和乳化油。回注水中的油分在注入地层后会堵塞地层,降低水的注入量。因此,水质油含量是衡量油田回注水水质的一项重要指标。

采用紫外分光光度法,在225nm处测定吸光度,经空白校正后,绘制出标准曲线如图2所示。

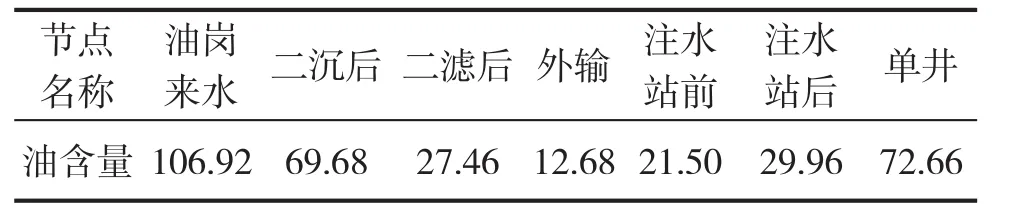

根据标准曲线计算出各节点水样的油含量,结果如表2所示。

表2 各节点回注水中的油含量 /mg·L-1

图2 紫外分光光度法的油含量标准曲线

由表2可以看出,各节点处的污水油含量范围在15.68~106.92mg·L-1。其中,[油岗来水]的油含量远高于其他节点。[油岗来水]的油含量的高低直接决定了各节点油含量的多少,如果来水油含量较高,那么整个系统的处理压力较大,由于整套流程处理能力有限,因此在来水水质较差的情况下会导致各个节点水质变差。一旦油含量过高,就会对水处理装置、输水管线造成污染,滞留在系统器壁上、管线上的污油会成为细菌生长的温床,造成多重污染。从[外输]到[单井],含油量出现上升,就说明系统管道中沉积的原油释放了出来。

2.2.3 各节点的细菌含量变化

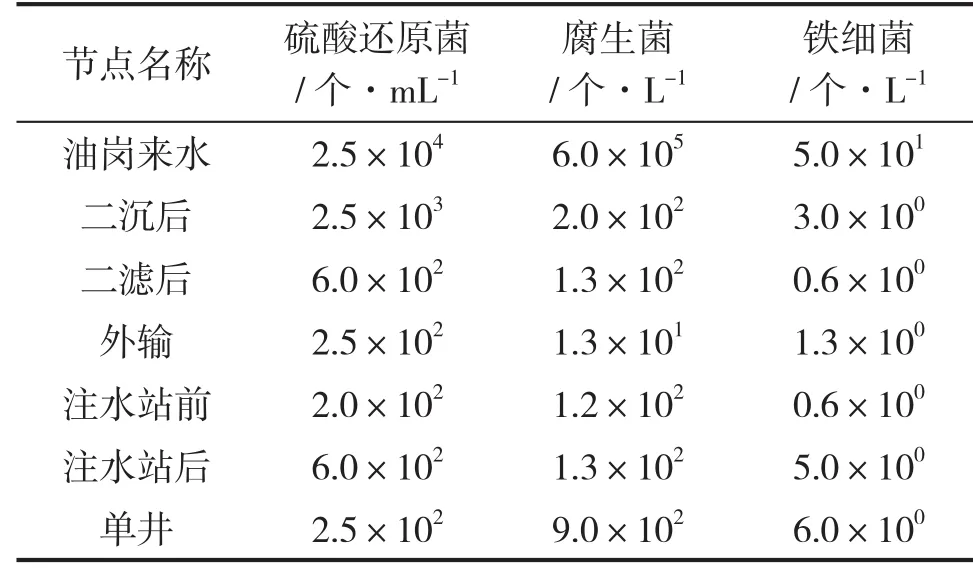

油田回注水中的细菌主要包括硫酸还原菌、铁细菌、腐生菌等。采用绝迹稀释法,依据标准SY/T 5329-1994对污水各节点的细菌含量进行测定,结果如表3所示。

表3 各节点回注水中细菌含量

由表3可以看出,[油岗来水]中,3种细菌的含量均相对较高。经过回注水处理流程后,腐生菌和铁细菌的含量均能够达到水质执行标准,而硫酸还原菌(SRB)的含量则出现超标现象。

SRB对油田生产的危害很大,由于油田回注水水质条件适合SRB的生长,导致SRB大量繁殖,系统中生成较多的硫化物,易形成沉淀并腐蚀管线。腐生菌和铁细菌数量在经过[注水站后]有所升高,说明[外输]到[单井]之间输水管线的环境适合腐生菌和铁细菌的生长。

2.2.4 各节点硫化物含量的变化

硫酸还原菌(SRB)可使污水中的高价硫被还原成单质硫及硫化物。各节点的水质均有刺激性的臭鸡蛋气味,初步判断为硫化氢气体。在现场将水样固定,按照碘量法对回注水水质硫化物含量进行分析,分析结果如图3所示。

图3 各节点回注水中硫化物含量

由图3可以看出,各节点回注水中均含有硫化物,并且其在各节点浓度的变化规律基本上与硫酸还原菌的变化规律相一致。这说明了回注水中硫酸盐还原菌的存在对硫化物含量有主要贡献。

硫化物会危害到油田注水开发效果,一是造成回注系统的设备腐蚀,并伤害地层;二是造成回注系统的注入水水质不稳定,特别是H2S腐蚀产生大量的FeS黑色悬浮物,严重堵塞注水层渗滤端面,从而使注水压力升高[4]。

图3中污水中的硫化物经过现有沉降过滤系统后含量明显下降,说明此处理系统对硫化物的去除有一定的效果。但若想从根本上解决硫化物超标问题,还要结合改善后的细菌处理措施。

2.3 各节点回注水的成垢预测

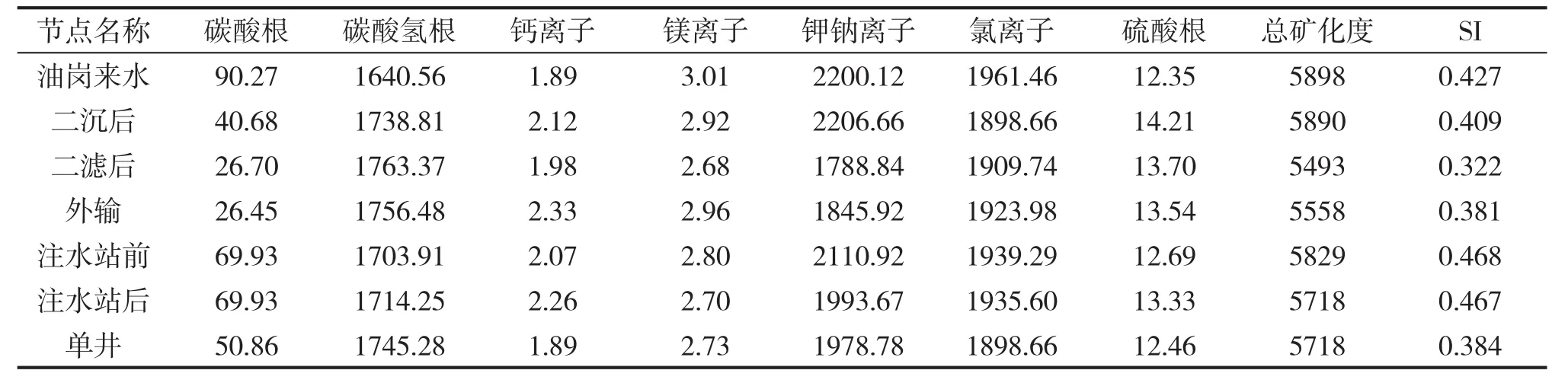

经检测,大庆油田的回注污水为NaHCO3水型,矿化度约6000mg·L-1,含有一定量的Ca2+、Mg2+,具备结CaCO3垢的可能性,但能否结垢还取决于温度、CO2分压、含盐量、pH值等。

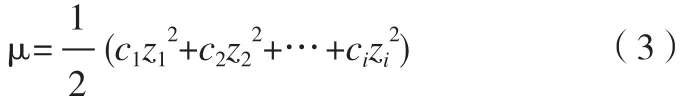

在25℃、常压下测定各个节点的回注污水中Ca2+、HCO3

-浓度、pH值等,根据饱和指数法计算:

公式(1)~(3)的计算结果见表4。各节点的SI值均大于零。由此说明,大庆油田回注污水有结垢倾向。

再由公式(4)计算稳定指数SAI:

得出SAI值均小于5,说明注水系统内有碳酸盐垢产生[5]。输水管线结垢使管线内壁粗糙不平,油类物质、悬浮物、细菌团簇等更易于在其表面附着,污染水质。长时间结垢还会影响回注水处理设备的处理能力。

表4 各节点污水碳酸钙结垢倾向 /mg·L-1

2.4 水质劣化原因分析及建议

回注水中的油类物质、细菌及其代谢产物、管垢、粘土等无机颗粒往往会纠结在一起,形成悬浮物,使悬浮物的成分变得复杂,严重影响水质。综合以上各项分析,发现大庆油田回注水水质劣化主要有以下几种原因:1)水中油含量高,导致回注水处理系统压力较大,细小的油滴很容易与水中杂质结合或附着在管线表面,造成水质的污染。2)细菌在回注水适宜的温度和pH值环境下能够进行大量的增殖和代谢。这些微生物代谢产物(以SRB为主)既能够产生硫化氢腐蚀管线,产生FeS等腐蚀产物成为悬浮物,又能够随水流运移污染水质。3)工艺条件的影响。回注水处理工艺中不可避免存在温度、压力等工艺条件的变化,这些因素的改变会打破水中各离子及物质的平衡状态,使悬浮物析出。在反冲洗的过程中,管壁残留的固体物质又会在反冲洗液的“清洗溶解”作用下被重新冲入管道中,增加悬浮固体的含量,从而影响水质。

为了解决以上问题,从来水角度分析,一是解决游离水、脱水器放水含油超标问题,从而减少有机悬浮物的形成,降低系统处理压力;二是及时清除硫化物和细菌,可以通过紫外照射和投加杀菌剂的方式进行杀菌。从处理系统改进方面分析,可以根据水质状况调整滤罐反冲洗次数,定期对管线和罐体进行清淤清垢治理。

3 结论

1)大庆油田回注水由于悬浮物超标、SRB细菌腐蚀、管线结垢、来水含油量高、系统处理压力大、工艺条件等原因综合作用,使回注水水质发生劣化现象;

2)针对以上原因,可以通过在注水站加入杀菌剂或进行紫外照射,定期对管线和罐体进行清淤、清垢治理等处理措施来改善回注水质。

参考文献:

[1] 方正辉,杨长波,邓兰青,等.四步混凝法处理油田回注水的研究[J].岳阳纸业技术学院学报,2010,25(2):84-86.

[2] 宁晓飞.宋芳屯油田水质综合治理研究[D].大庆:大庆石油学院,2006.

[3] 刘国良,马自俊,蔡永生,赵振兴.三元复合驱采出污水悬浮固体组成和影响因素研究[J].石油与天然气化工,2011,40(2):208-210.

[4] 胡荣,张立淑.双河油田产出液中硫化物含量升高原因及产生机理分析[J].江汉石油学院学报,2003,25(3):115.

[5] 宋文玲,韩成林,胡明,等.宋方屯油田注水系统管线结垢原因[J].大庆石油学院学报,2003,27(2):25-27.

Abstract:Daqing oil fi eld reinjection water from joint station to the injection wells section was showed signs of deterioration, resulting in injection water quality was not up to standard. This phenomenon had brought great inconvenience to the reinjection of oilfi eld sewage. To solve the above problem, we choosed Daqing oil fi eld reinjection water as research object to carry out the experiment,analyzed and found out the water quality degradation factors, put forward the corresponding measures, so as to improve reinjection water quality.

Key words:Daqing oil fi eld; reinjection water; deterioration

Research on Modification of ABS and its Weathering Performance

LI Chong, ZENG Yong-yang, ZHANG Zi-man, SU Wei-jun, LI Shi

(School of Chemical Engineering and Material Science,Beijing Institute of Technology, Zhuhai; Zhuhai 519085, China)

ABS modified materials were prepared with the TiO2, ZnO nanoparticles and organic antioxidants, the mechanical properties of ABS modifi ed materials were tested before and after UV aging and thermal aging . The results showed that the anti UV aging properties of ABS/TiO2(25nm) composite system was better than ABS/TiO2(60nm). The ZnO/TiO2/ABS composites had better anti ultraviolet aging properties, but the toughness decreased. The ABS thermal oxygen aging property was improved with the use of inorganic nanoparticles and organic antioxidant showed that they had synergistic effect.

acrylonitrile butadiene styrene;modifi cation; nano material; aging; mechanical properties

Quality Deterioration Causes Analysis of Daqing Oil Field Injection Water

LIU Fang-zhou, HE Ying-hua, ZHU Li-na, JIANG Wei, ZHANG De-shun

(Daqing Petrochemical Company, Daqing 163714, China)

TQ 325.2

A 文章编号:1671-9905(2015)09-0007-05

E 357.6 文献标识码:A

1671-9905(2015)09-0012-04

2015-07-02

收稿日期:2015-07-02