叶型探针级间堵塞对压气机性能的影响

刘绪鹏,闫久坤,王英锋

(1.中航工业沈阳发动机设计研究所,沈阳110015;2.南京航空航天大学能源与动力学院,南京210016)

0 引言

叶型探针是目前压气机级间流场测量中常用的测试探针。这种探针借助静子叶片作为支撑元件,在叶片表面径向布置多个探头,可以测量压气机各级转子后的压力、温度场,较为准确地反映级间流场气动参数。与插入式探针相比,叶型探针能够有效地减小堵塞效应对压气机性能的影响。一般情况下这种影响可以忽略,但工程实践表明,当叶型探针安装超过一定数量后,也将引起流道堵塞和流线扭曲,改变压气机的工况,以致产生测量误差。压气机试验要求气动参数具有非常高的测量精度,这就需要考虑流道堵塞带来的影响[1]。对此,国外研究机构在堵塞影响方面开展了研究工作。lewis研究中心曾开展探针测量对风扇性能的影响研究[2];美国GE公司在E3高压压气机特性处理中,对进气道测量耙和叶型探针考虑了1.4%的效率损失[3];另外还有多项关于测试装置对压气机性能试验影响的研究[4-6]。近年来,中国对叶形探针进行了大量研究及用于压气机参数测量工作[7-14]。向宏辉等通过试验分析表明,叶型探针对轴流压气机的特性会产生一定负面影响[15]。因此亟需开展叶型探针对压气机性能的影响研究。

本文结合试验及数值分析方法,对叶型探针的堵塞影响进行定量研究,并尝试给出压气机级间叶型探针的最佳设计方案。

1 研究内容与方案

研究内容主要包括2级压气机试验、数值模拟计算、4级压气机试验等。

1.1 2级压气机试验方案

1.1.1 试验器简介

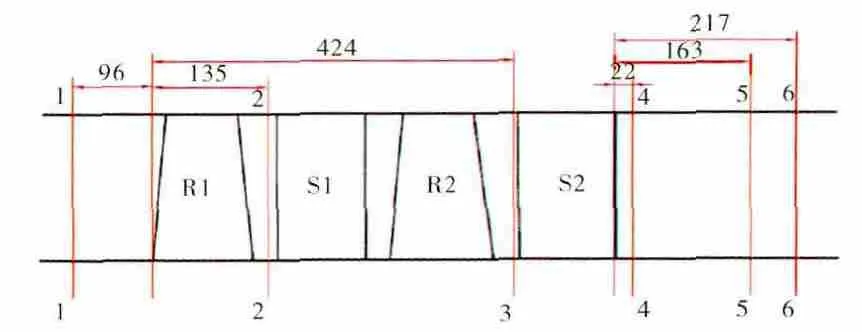

2级低速轴流压气机试验器结构如图1所示。

图1 试验器结构

在进口截面(第1截面)布置壁面静压、梳状总压和总温探针,测量气流静压、总温和总压以计算流量。

在第1、2级转子出口(第2、3截面)分别采用位移机构带动5孔探针测量其转子后的气流参数,并布置叶型探针。

第4~6截面为压气机出口截面。第4截面测量压气机出口静压,并用位移机构带动5孔探针测量出口气流参数。第5、6截面布置梳状总温和总压探针,测量总温和总压。

1.1.2 试验方案

(1)原始压气机试验。该项试验是在不安装叶型探针的压气机试验器上进行,目的是为分析叶型探针堵塞对压气机流场和特性的影响提供对比参照基准。

(2)安装叶型探针的压气机试验。在压气机各级静子叶片上分别安装不同尺寸和不同数量的探头进行试验。

此项试验除在叶片上装有探头外,试验条件、测量手段及测量内容等均与原始压气机试验的相同,以对比二者试验结果的差异,并进行定量研究。

1.1.3 试验内容

(1)第1级静叶4个叶片上安装5点Φ3mm探头的压气机试验。

(2)第2级静叶4个叶片上安装5点Φ3mm探头的压气机试验。

(3)第1级静叶4个叶片上安装5点Φ5mm探头的压气机试验。

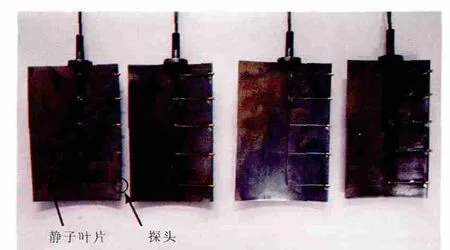

叶型探针实物如图2所示。

1.2 数值模拟计算方案

采用CFX商业软件进行2级和4级压气机数值模拟计算。

图2 叶型探针实物

(1)2级压气机数值模拟计算方案。利用压气机3维数值模拟软件,分别计算2级低速压气机试验器静叶前缘在安装和不安装不同尺寸与数量的探头情况下,压气机内及出口3维流场;对比分析压气机在不同情况下的流动堵塞和压力损失;模拟研究各种叶型探针对压气机特性的影响。计算结果与试验相互验证,分析叶型探针影响压气机性能的关键因素和量值。

为了便于与试验对比,计算时均采用与压气机试验相同的探针形式及布点方式。即每个静子叶片沿径向按等环面规律安装5个探头。探头的尺寸分为Φ3mm和Φ5mm。通过改变安装叶片数改变堵塞比。

(2)4级压气机数值模拟计算方案

通过4级压气机数值模拟计算验证2级压气机试验及数值计算得到的结论,以扩大结论的使用范围。

1.3 4级压气机试验方案

在1台4级低速轴流压气机试验器上进行叶型探针对压气机流场和特性影响的试验研究。通过在不同条件下的压气机流场和特性的对比,验证在2级压气机试验和数值模拟计算中获得的修正方法。

2 试验及计算结果分析

2.1 2级压气机试验结果分析

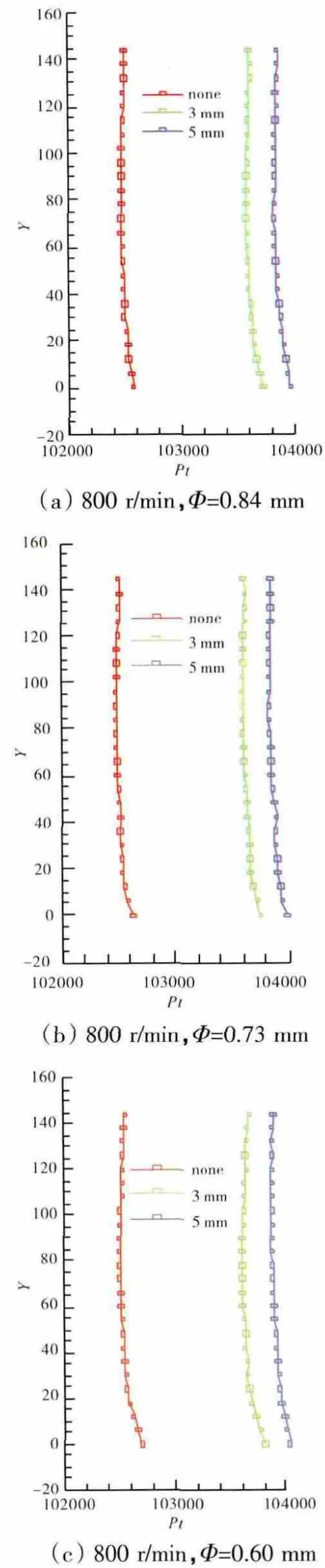

2.1.1 压气机流场分析

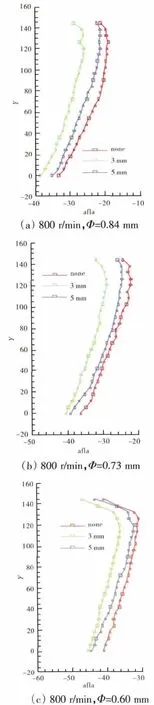

在转速为800r/min,3个不同流量系数下,第2截面的总压和切向气流角的径向分布如图3、4所示。3个流量系数的选择涵盖了从大流量到近失速的较宽广流量范围。图中,none为没有装叶型探针的原始压气机,3mm为在4个第1级静子叶片上各安装5点Φ3mm探头,5mm为在4个第1级静子叶片上各安装5点Φ5mm探头。

从图3、4中可见,在各流量系数下,原始压气机、安装Φ3mm和Φ5mm探头3种状态,第2截面的总压和切向气流角的径向分布一致。说明叶型探针对压气机级间平均气流参数的分布没有影响。

图3 第2截面总压径向分布

图4 第2截面切向气流角径向分布

同时还得到了以下试验结果:

(1)在转速为600、1000r/min,3种不同流量系数下,原始压气机和第1级静叶安装Φ3mm和Φ5mm探头3种状态下的第2截面总压和切向气流角径向分布。

(2)在转速为800r/min,3种不同流量系数下,原始压气机和第2级静叶各有4个叶片安装5点Φ3mm探头和第1级静叶4个叶片安装5点Φ5mm探头3种状态下的第3截面总压和切向气流角的径向分布。

试验结果表明:安装叶型探针后,气流参数分布基本一致,说明叶型探针对转子出口流场以及压气机出口流场的平均气流参数的分布均没有显著影响。

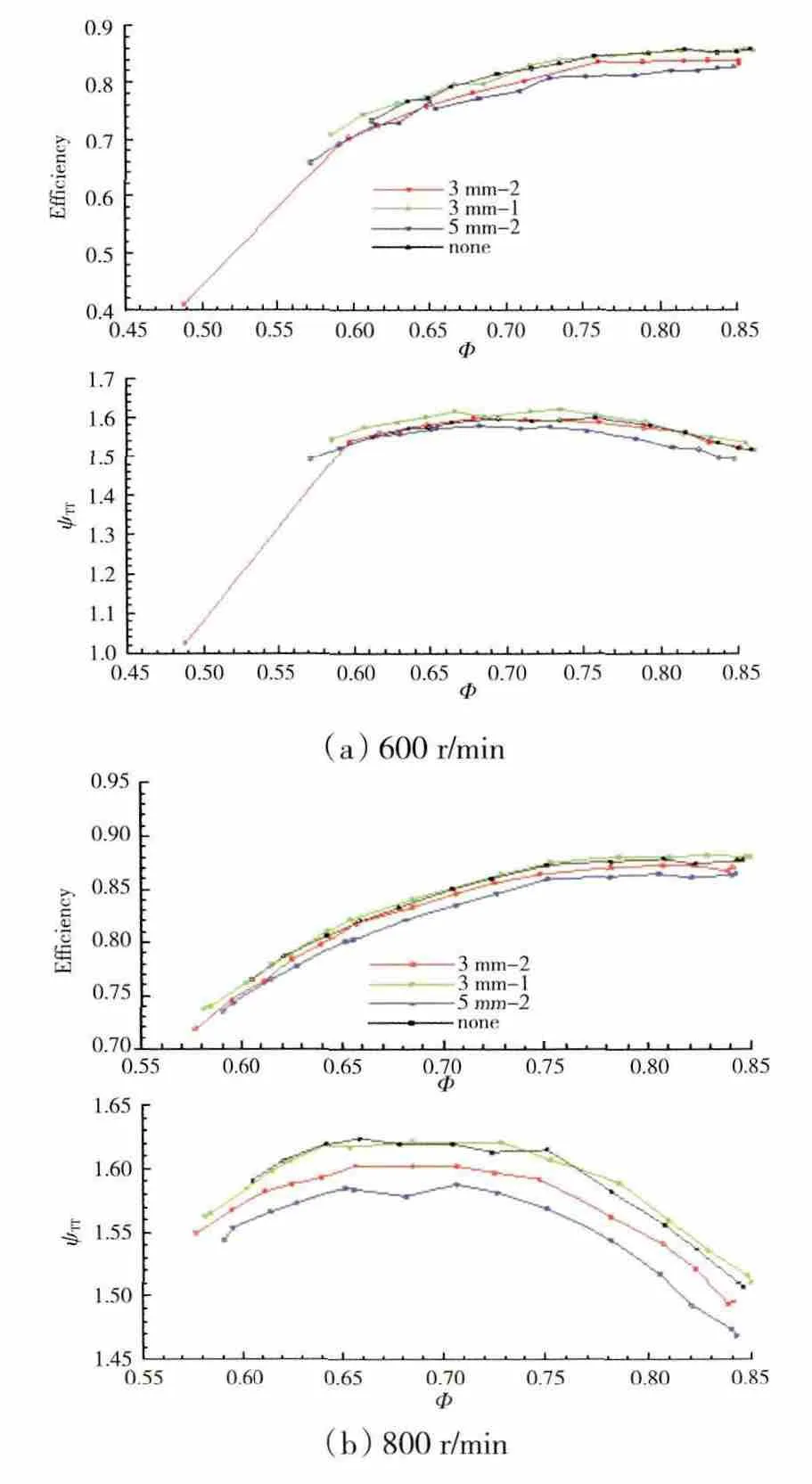

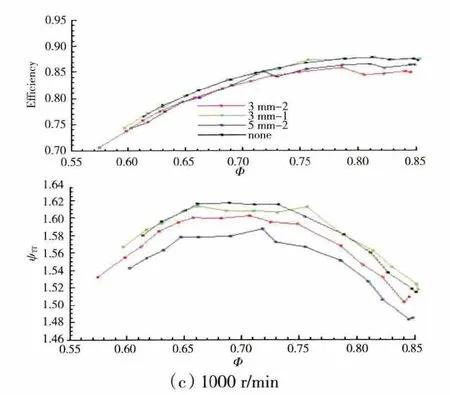

2.1.2 压气机特性分析

在600、800和1000r/min,3种转速下,不同安装方式下的压气机总压升特性的对比如图5所示。图中,3mm-2为2级静叶每级4个叶片上安装Φ3mm探头,3mm-1为第1级静叶4个叶片上安装Φ3mm探头,5mm为第1级静叶4个叶片上安装Φ5mm探头,none为原始压气机。

图5 压气机压升特性对比

从图5中可见,只在第1级静叶4个叶片上安装Φ3mm探头时,在3种转速下,压气机的总压升特性线与原始压气机的几乎重合,探针对压气机特性无显著影响。在这种状态下,20个探头的总迎风面积占压气机气流通道面积的比例(即堵塞比)约为0.347‰。可见,在这种状态下,叶形探针对压气机特性的影响可以忽略。

另外,试验在每个叶形探针的压力面上布置了5根Φ1mm测试引线。单根测试引线直径约为叶片最大厚度的1/8;第1级静子叶片数为22片,布置测试引线的叶片数量占叶片数的18%。此时压气机特性线几乎与原始压气机的重合,表明测试引线对压气机特性的影响可以忽略。

在2级每级4个静子叶片上安装Φ3mm探头、转速为600r/min时,总压升特性线几乎与原始压气机的重合;而在较大转速(800r/min和1000r/min)时,总压升特性明显低于原始压气机的。数据分析表明,在相同流量系数下,转速为800r/min时,4个静子叶片上安装Φ3mm探头的总压升系数比原始压气机的约低0.8%;在1000r/min时,约低1%。说明在同样的单级堵塞比情况下,安装叶型探针的级数越多,对压气机特性的不利影响越大;且压气机的转速越高,叶型探针对压气机特性的影响也越大。

在第1级静叶4个叶片上安装Φ5mm探头,20个探头的堵塞比为0.96‰,对压气机特性的影响明显比Φ3mm探头的大。试验数据表明,Φ5mm探头对压气机特性的影响也与转速有关:在相同流量系数下,相对于原始压气机,在600r/min的转速时,总压升系数值约低1%,在800r/min的转速时,总压升系数值约低2%,在1000r/min的转速下,总压升系数值约低2.4%。

2.1.3 2级压气机堵塞比试验结论

(1)叶型探针并不影响压气机平均流场结构。叶型探针对压气机转、静子后的平均气流参数的分布都没有明显影响,适用于压气机内部平均流场结构的研究。

(2)叶型探针在堵塞比不大于0.347‰时对压气机特性的影响可以忽略。

(3)安装叶型探针的级数越多,对压气机特性的不利影响越大。随转速增高,探针的堵塞影响随之增大。

(4)叶型探针的堵塞比大于等于0.96‰时,堵塞影响明显增大。

2.2 数值计算

2.2.1 流场分析

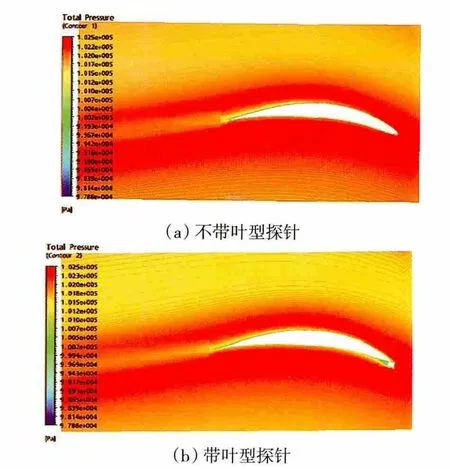

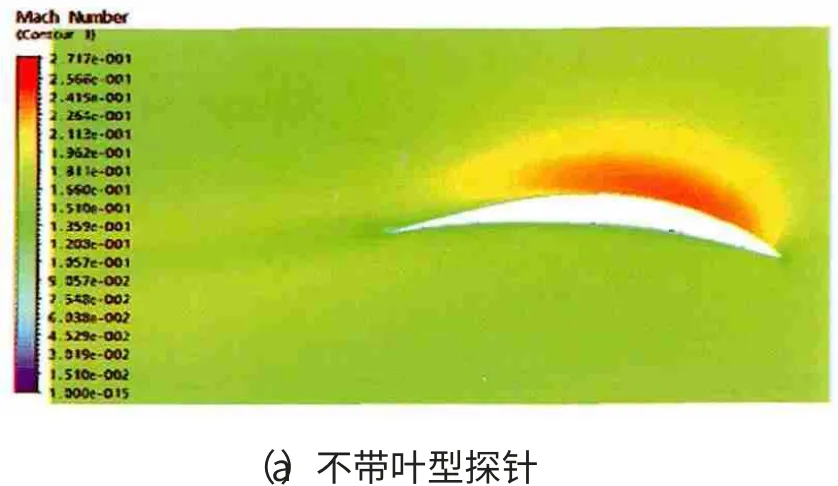

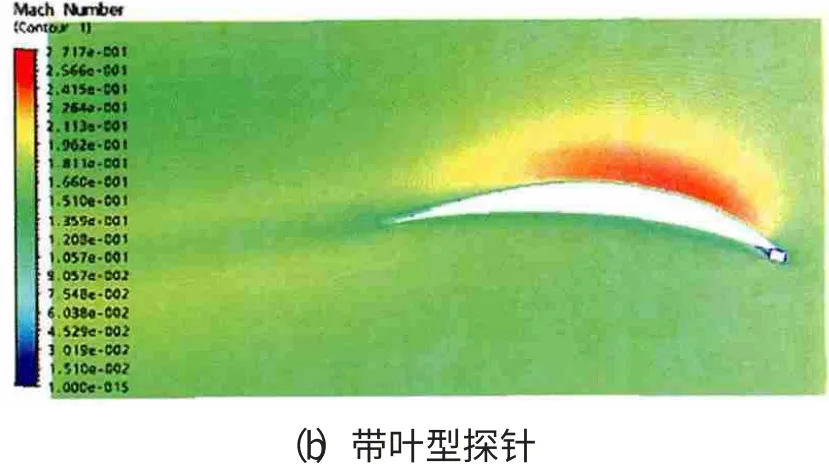

由数值计算得到的2级压气机第1级静叶原始状态和安装叶型探针时的总压和马赫数分布如图6、7所示。

图6 第2级压气机的第1级静子通道截面总压分布

图7 第2级压气机的第1级静子通道截面马赫数分布

数值计算还得到了4级压气机第3级静子安装探头和原始状态的速度分布。结果显示,在探头附近产生了局部高损失区域,但其范围仅局限在探头附近及尾迹区域,没有对流场分布造成显著影响。这也表明采用叶型探针测量级间参数的合理性。

2.2.2 压气机特性分析及修正系数的确定

压气机特性分析主要根据2级压气机计算结果分析叶型探针对压气机特性的影响,并归纳总结叶型探针对压气机特性影响的修正方法。

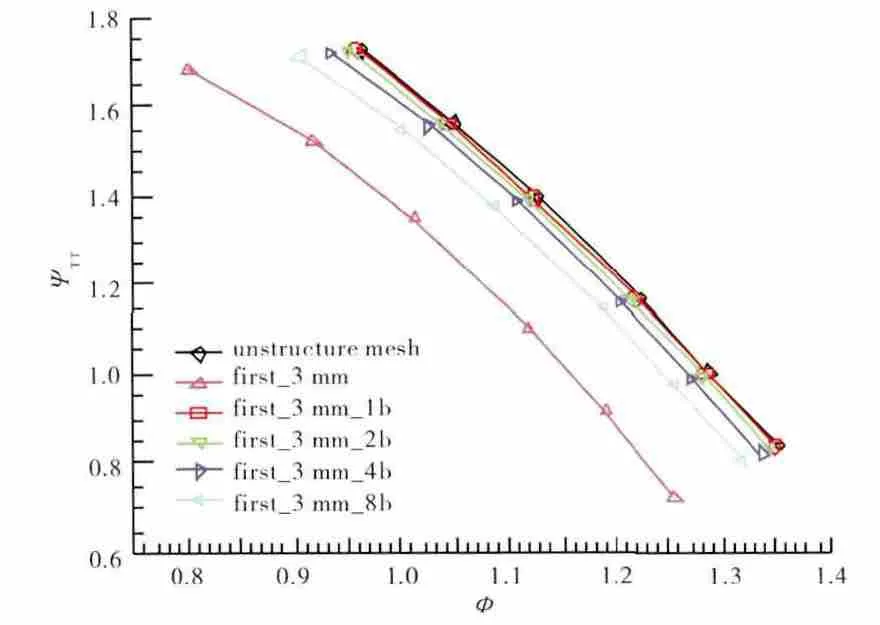

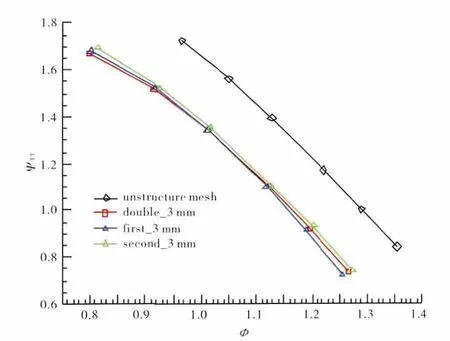

(1)在第1级静子叶片安装Φ3mm探头,每个叶片沿径向安装5个探头,通过改变安装探头叶片的数量改变堵塞比。

压气机压升特性的对比如图8所示。图中,unstructuremesh为原始压气机的压升特性,first为第1级静子,3mm为安装叶型探针的探头Φ3mm,除first_3mm表示所有第1级静子叶片均安装探头,其余1b、2b……8b等分别为安装探头的叶片数为1、2……8。从图中可见,随着叶型探针数量的增加,堵塞作用增大,压气机的压升下降。

图8 第1级静子叶片叶型探针堵塞比对压升特性的影响(探头Φ3mm)

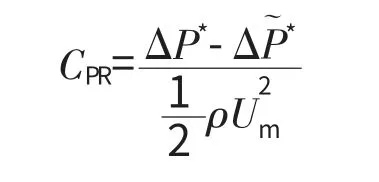

计算结果表明,叶型探针的堵塞影响主要表现在流量和压升方面。在同一转速下,无论是否安装叶型探针,在相同进、出口边界条件下“压升差与动压头的比值”及“流量系数差与压升的比值”近似不随压气机流量变化。

压升差与动压头的比值定义为

流量系数差与压升的比值定义为

式中:ΔP*为原始压气机的总压升;Δ为安装叶型探针的压气机总压升;Um为转子中径处的流速;φ 为原始压气机流量系数;为安装叶型探针的压气机流量系数;为安装叶型探针的压气机总压升系数。

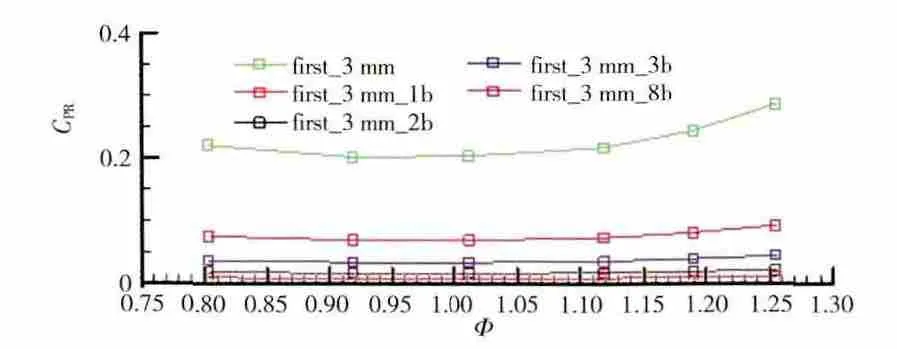

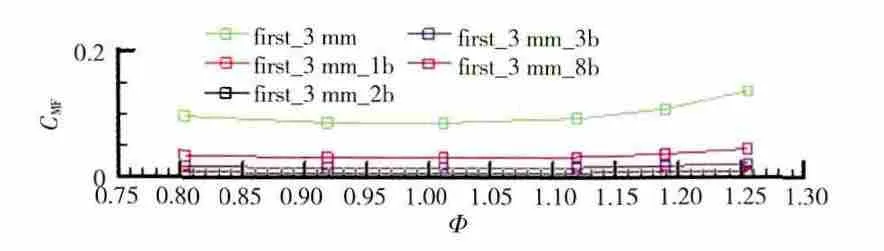

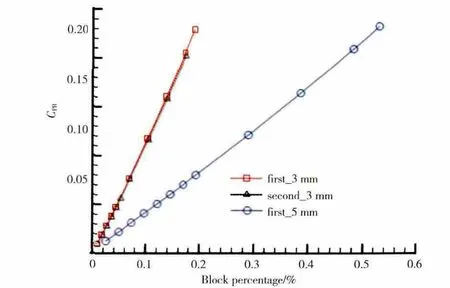

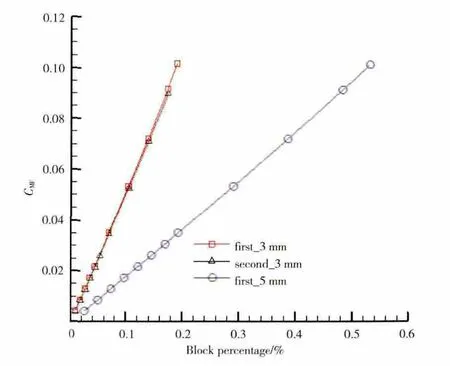

在不同数量的叶片中安装探头时,参数CPR和CMF与压气机流量系数的关系分别如图9、10所示。

图9 压升修正系数与压气机流量系数的关系

图10 流量修正系数与压气机流量系数的关系

从图9、10中可见,除所有叶片都安装探头(first_3mm)的特殊情况外,参数CPR和CMF几乎不随压气机的流量系数变化。在叶型探针的实际应用中,一般在1级上同时最多只有8个静子叶片安装探头,所以采用这2个参数与堵塞比的关联曲线来修正叶型探针对压气机特性的影响是可行的。

(2)在第2级静子安装Φ3mm探头进行模拟计算,其结果与(1)的相同。

(3)第1、2级静子叶片分别安装探头与2级静子叶片同时安装探头的压气机压升特性比较如图11所示。

图11 不同级静子安装探头的影响

从图中可见,由于第2级静子叶片数较少(20片)探头的堵塞比也较小,在单独安装叶型探针情况下,其压升特性最接近于压气机原始压升特性。而2级静子都安装探头对压气机流量系数和压升的影响仅比单独1级静子安装探头时的略大。表明叶型探针对压气机特性的影响主要取决于单级的最大堵塞比,增加叶型探针的数量并不会显著增大对压气机特性影响。

(4)第1级静子安装Φ5mm探头对压气机压升特性的影响与安装Φ3mm探头时得到的试验结果相类似。即随着安装探头叶片的数量增加,堵塞比增大,对压升特性的影响也增强。

参数CPR和CMF与压气机流量系数的关系曲线也与安装Φ3mm探头的情况相类似,即除所有叶片都安装探头的特殊情况外,CPR和CMF几乎不随压气机的流量系数变化。

2.2.3 压气机流场及特性分析结论

压气机流场分析结论:数值计算与2级压气机试验研究结果相同,即叶型探针并没有对级间平均流场分布造成显著影响。

压气机特性分析结论:通过数值模拟计算得到了可以用来修正叶型探针对压气机特性影响的系数CPR和CMF;对于多级安装叶型探针的情况,叶型探针安装级数的增加对压气机特性的影响不是简单叠加,而主要取决于单级的最大堵塞比。

2.3 压气机特性的修正

如前所述,可以采用参数CPR和CMF与叶型探针堵塞比的关联曲线来修正叶型探针对压气机特性的影响。

数值计算获得的压升修正系数CPR和流量修正系数CMF随叶型探针堵塞比(BlockPercentage)的变化如图12、13所示。图中显示了第1、2级静子安装Φ3mm探头和第1级静子安装Φ5mm探头3种情况下修正系数随堵塞比的变化。这3种情况都是每个叶片沿径向安装5个探头,通过改变安装探头叶片的数量改变堵塞比。

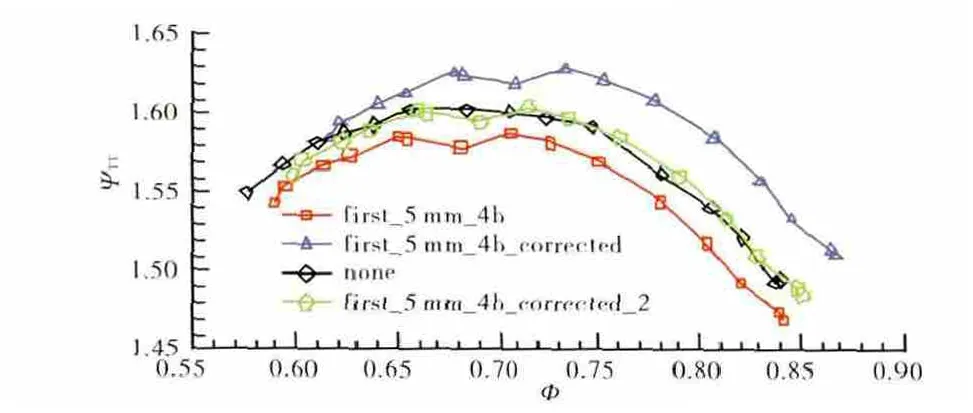

对试验特性的修正如图14所示。从图中可见,采用图12、13的曲线修正后压升和部分流量都大于不安装叶型探针的原始特性。这是由于数值计算与试验存在一定偏差造成的。

图12 压升修正系数

图13 流量修正系数

通过2级压气机试验结果对图12、13中给出的修正系数量值进行了校正。修正结果如图14中的“first_5mm_4b_corrected_2”所示。从图中可见,经过对修正系数量值的校正,第1级静子带Φ5mm探头的压升特性结果在较宽广的流量范围内与压气机的原始特性相吻合。

2.4 4级压气机试验验证

验证内容:2级压气机试验得到的叶型探针对压气机流场及特性影响的结论;修正模型。

通过安装叶型探针与原始压气机流场和压升特性试验数据对比,验证了2级试验的结论:

图14 对试验特性的修正

(1)叶型探针没有影响到级间流场参数的分布结构。

(2)2个修正系数适用于安装叶型探针的压气机特性的修正。

3 结论

通过2级和4级压气机试验,以及数值模拟计算得到以下结论:

(1)叶型探针对压气机的流场分布无显著影响,其测量结果可作为压气机修改或优化设计的依据。

(2)叶型探针对压气机的特性有一定影响,其影响量值与压气机的流量、压升及叶型探针的堵塞比等参数有关。

(3)对于多级安装叶型探针的情况,其对压气机特性的影响并不是简单的叠加关系,主要影响因素仍是单级叶型探针数量。

[1]Saravanamuttoo H I H.Recommended practices for measurement of gas path pressures and temperatures for performance assessment of aircraft turbine engines and components[R].AGARD-AR-90-245.

[2]Copenhacer W W.Intra-stage measurement probe on transonic fan performance[R].ISABE-97-7072.

[3]航空航天工业部高效节能发动机文集编委会.高效节能发动机文集:第三分册[M].北京:航空工业出版社,1991:101-105.Collection Editorial Committee of High-Efficient and Energy Saving Engine of Ministry of Aeronautics and Astronautics Industry.Collection of high-efficient and energy saving engine(Part 3)[M].Beijing:Aviation Industry Press,1991:101-105.(in Chinese)

[4]Wennerstrom Arthur J.Investigation of a 1500ft/sec transonic,high through flow,single-stage axial-flow compressor with low hub/tip ratio technical report[R].AFAPL-TR-76-92.

[5]Spaid F W,Hurlet F X,Hellman T H.Miniature probe for transonic flow direction measurements[J].AIAA Journal,1975,13(2):253-255.

[6]Dorney D J,Lake JP,King P I,et al.Experimental investigation of losses in low pressure turbine blade rows[R].AIAA-2000-0737.

[7]MA Hongwei,LI Shaohui,WEI Wei.Effects of probe support on the flow field of a low speed axial compressor[J].Journal of Thermal Science,2014(2):120-126.

[8]WANG Hongwei,WEI Jun.Blockage effect on the flow around a cylinder probe in calibration[J].Journal of Aerospace Power,2007,22(7):1074-1081.

[9]傅强.航空发动机压气机级间参数测量方法[J].科学技术与工程,2008(8):2219-2221.FU Qiang.Meansuring method of aeroengine compressor spanwise parameter [J].Science Technology and Engineering,2008(8):2219-2221.(in Chinese)

[10]杨灵,温珍荣.多级轴流压气机级间性能试验研究[J].燃气涡轮试验与研究,2012(4):12-15.YANG Ling,WEN Zhenrong.Experimental research on interstage performance of multistage axial flow compressor[J].Gas Turbine Experiment and Research,2012(4):12-15.in Chinese)

[11]幸晓龙,任铭林,顾杨,等.多级轴流压气机级间参数测量的试验研究[J].航空动力学报,2004(4):478-483.XING Xiaolong,REN Minglin,GU Yang,et al.Experimental investigation of parameter measurements in an axial-flow multistage compressor[J].Journal of Aerospace Power,2004(4):478-483.(in Chinese)

[12]王毅,赵俭.压气机级间温度传感器的校准技术研究[J].计测技术,2008(S1):52-54 WANG Yi,ZHAO Jian.Research on calibration technology of a temperature sensor used in interstage of compressor[J].Metrology and Measurement Technology,2008(S1):52-54.(in Chinese)

[13]唐庆如.轴流压气机转子内流场试验研究 [J].航空发动机,2007,33(1):18-20.TANG Qingru.Experimental investigation of axial compressor rotor flow field[J].Aeroengine,2007,33(1):18-20.(in Chinese)

[14]向宏辉,葛宁,任铭林,等.平面叶栅中两类叶型探针影响特性的对比研究[J].燃气轮机技术,2011,24(3):44-50.XIANG Honghui,GE Ning,REN Minglin,et al. Comparative investigation of the influence Characteristics between two types of airfoil probe in a plane cascade[J].Gas Turbine Technology,2011,24(3):44-50.(in Chinese)

[15]向宏辉,任铭林,马宏伟,等.叶型探针对轴流压气机性能试验结果的影响[J].燃气涡轮试验与研究,2008(4):28-33.XIANG Honghui,REN Minglin,MA Hongwei,et al.Effect of airfoil probes on theexperimental results of axial flow compressor performance[J].Gas Turbine Experiment and Research,2012(4):28-33.(in Chinese)