某型号汽车空调的测试分析及优化设计研究*

王 军,刘晓明,刘跃鹏

(江苏联合职业技术学院 无锡机电分院,江苏 无锡 214028)

0 引言

近年来随着汽车工业的蓬勃发展,我国汽车的保有量呈现逐年上升的趋势,家用汽车已成为很多人出行必不可少的代步工具,人们除了对汽车的安全性注重以外,还对驾乘人员的舒适性有了更高的要求。而汽车空调作为汽车内部结构的一部分是汽车舒适性和安全性评估的重要系统,是汽车采暖、制冷、除霜、除雾、空气过滤、温湿度自动控制的核心系统[1-3]。但是,汽车空调在使用过程中会产生一定的振动和噪声,会对驾乘人员的舒适感产生较大的影响。

因此,本研究通过对现有车型汽车空调的振动与噪声进行测试分析并提出优化方案,以达到减小振动降低噪声的效果,并应用到新车型开发中,对提高汽车生产厂家的综合竞争力具有很大的现实意义。

1 汽车空调噪声与振动整车测试分析

1.1 汽车空调噪声级测试

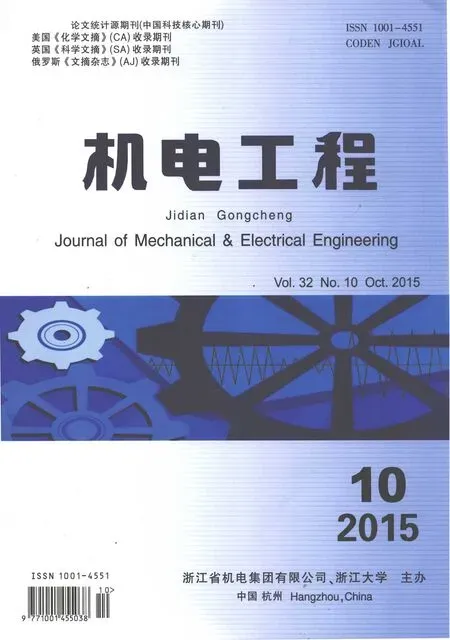

该测试采用的仪器为:HEAD BEQ II 声品质测试仪,测试标准为空调系统风扇在整车上的噪声与振动测量标准。本研究选用全冷内循环吹面、全冷外循环吹面、全热内循环除霜、全热外循环除霜、全热外循环吹脚5 种工况,对该车一至五档位进行测试,传感器布置图如图1 所示。

图1 传感器布置图

测试结果为:①各测试工况在五档位时,主、副驾驶员耳旁噪声A 计权声压级均超过行业标准62 dB(A),全冷内吹面模式四档位噪声亦超标;②同一模式档位下,内循环噪声高于外循环噪声,特别是全冷内循环吹面模式的噪声高于全冷外循环吹面模式2 dB~5 dB(A)左右;③各测试工况在五档位时,车内噪声主要为空调的气动宽频噪声,集中在中心频率315 Hz~4 000 Hz范围内,发动机的噪声被空调的气动噪声掩盖;④相比HVAC 测试数据,在低档位,HVAC 测试数据高于整车测试,主要是仪表板等隔声作用,且空调紊流噪声占非主导作用。在高档位,HVAC 测试数据低于整车测试,主要是空调管道紊流噪声占据主导作用。

1.2 汽车空调噪声与振动信号测试分析

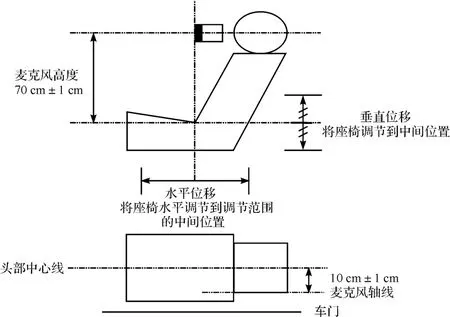

该测试的目的是对空调振动与噪声间的关系进行分析,以及对空调电机、风扇、管道振动特性分析。测试汽车空调安装在汽车上的各档位噪声与振动信号,分析噪声的来源。测试方法为用声学传感器和单向加速度传感器分别测试吹面出风口、除霜出风口附近的噪声,以及仪表盘的振动信号,通过M+P 测试系统进行频谱分析和相干性分析。测试仪器主要包括M +P频谱分析仪、Head 人工头、单向加速度传感器、声传感器等。以全冷内循环吹面模式工况为例,在一档位和五档位下的主驾全冷吹面内循环人工头左耳噪声自功率谱和人工头置于主驾时全冷吹面内循环仪表盘垂直方向振动频谱如图2 所示。

图2 噪声自功率谱和仪表盘垂直方向振动频谱

测试结论:在一档位时,车内噪声主要仍为发动机噪声,空调噪声已有体现,中频噪声相对突出,空调产生噪声未掩盖发动机产生的噪声。该模式下仪表盘振动主要还是由发动机引起,空调对其影响很小。在五档位时,车内噪声主要为空调气动宽频噪声,高频噪声突出。空调产生噪声完全掩盖发动机产生的噪声。仪表盘振动加剧主要是由电机或风扇不平衡产生的结构振动引起的。

2 汽车空调噪声与振动改善的优化方向

本研究通过对该型号汽车空调噪声与振动的测试分析,得出以下优化方向:

(1)针对汽车空调在噪声级测试时出现空调壳体振动剧烈,并因此引起的声腔耦合噪声突出的现象,建立空调壳体的数值模型,对空调壳体进行结构优化设计,提高其刚度、抗振性能;

(2)针对整车测试时高档位出现的振动加剧并引起仪表盘振动加剧的这一现象,需要对电机与空调壳体进行隔振处理,同时对空调与车体的安装位置处进行隔振处理,降低因电机振动引起的空调壳体的振动及空调壳体对仪表盘振动的影响。

(3)针对内循环模式下噪声突出这一现象,需要对进风口与出风口进行CFD 建模与分析,对进风口与出风口优化设计,提高进气口气流平顺性,降低进气口处的紊流噪声。

3 汽车空调有限元分析及优化设计

3.1 汽车空调整机模态分析及优化

本研究应用ANSYS 软件对汽车空调整机进行模态分析,可得到空调箱固有频率和对应振型。通过固有频率可以判断结构的刚度大小以及是否会发生共振[4-5]。通过振型可以判断结构薄弱环节,同时模态分析也是进行振动响应分析的基础。振动响应分析,可得到各工况下的应力分布。

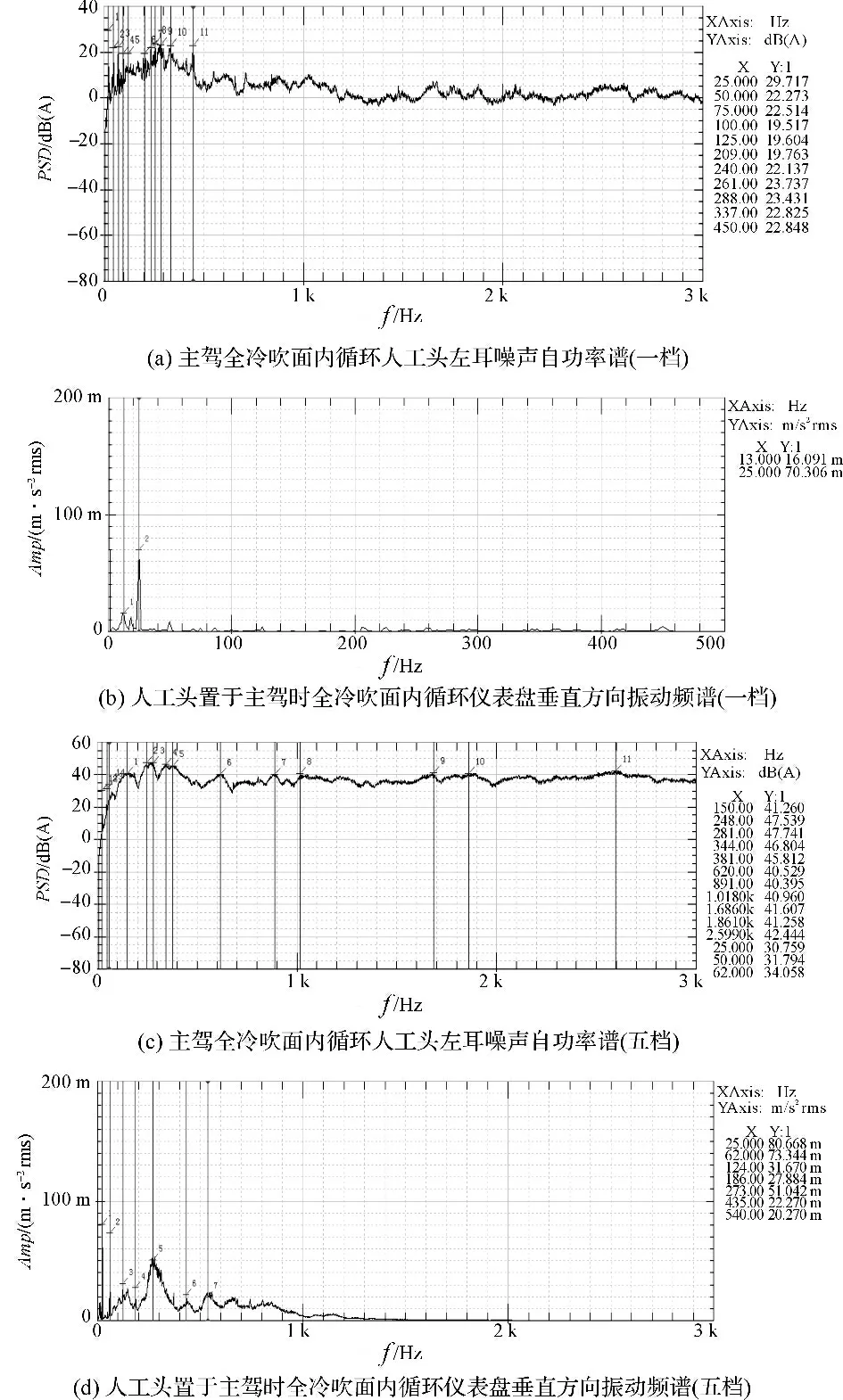

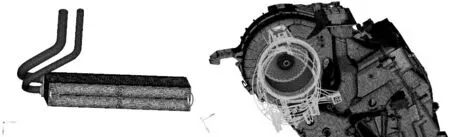

笔者建立汽车空调的CAE 模型、单元类型C3D4、单元数量354 W、节点数量111 W 如图3 所示。通过模态分析及振动响应分析发现:

(1)前六阶约束模态中有五阶是关于冷交换器的,冷交换器约束需改进;

(2)第三阶约束模态为进风口,进风口与壳体之间约束需改进;

(3)模态分析发现存在64.6 Hz 固有频率,实验测试发现第五档(62 Hz~68 Hz)时振动较大,可能发生共振;

(4)振动激励响应分析,发现约束点处应力较大,且在X 方向激励情况下,前4 种工况最大应力大于材料强度极限。

图3 汽车空调的CAE 模型

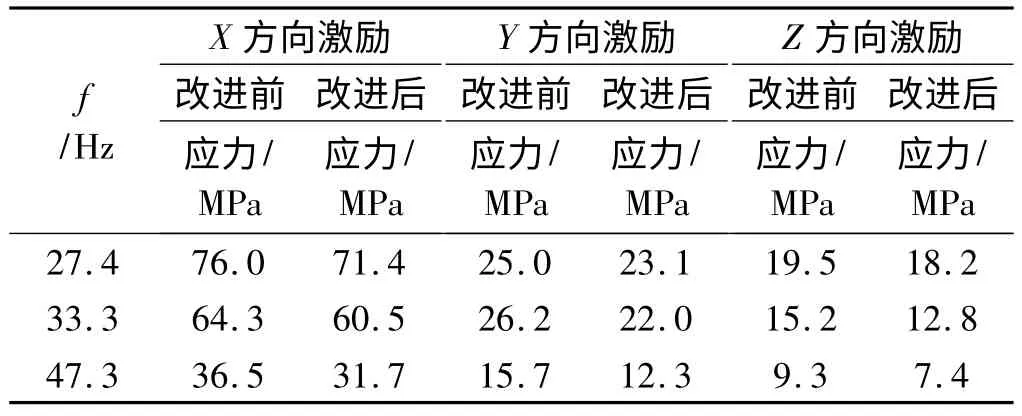

修改方案一:根据前面进行的模态分析及振动响应分析,发现冷交换器和进风口刚度不够,需改进约束。现将冷交换器与壳体之间进行Z 方向约束,进风口与壳体之间增加一个全约束如图4 所示。汽车空调壳体最大应力值如表1 所示。通过表1 中27.4 Hz、33.3 Hz、47.3 Hz 3 种频率下壳体部位最大应力大小的变化可知,增加冷交换器与壳体之间以及进风口与壳体之间的约束,可减少产生大应力的工况。

图4 修改方案一

表1 汽车空调壳体最大应力值

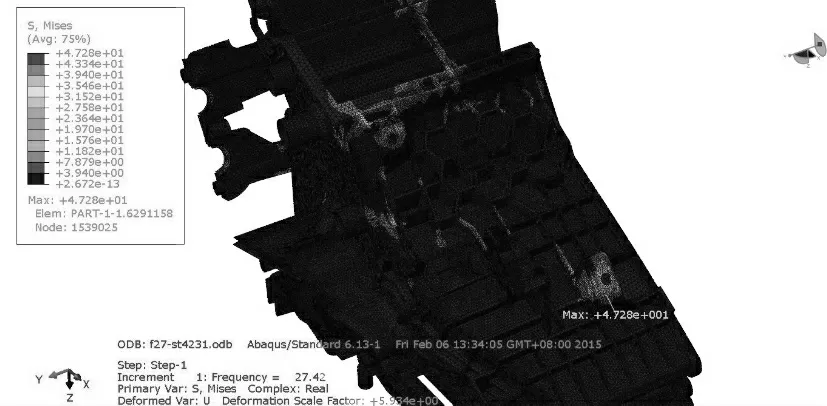

修改方案二:振动响应分析发现,螺栓连接处易产生较大应力情况,故增加螺栓连接处板厚可减小相应位置应力。例如板厚增加1 mm,27.4 Hz 下,X 方向激励,最大应力为47.2 MPa,未改动时最大应力为52.1 MPa,X 方向激励应力分析如图5 所示。

图5 X 方向激励应力分析

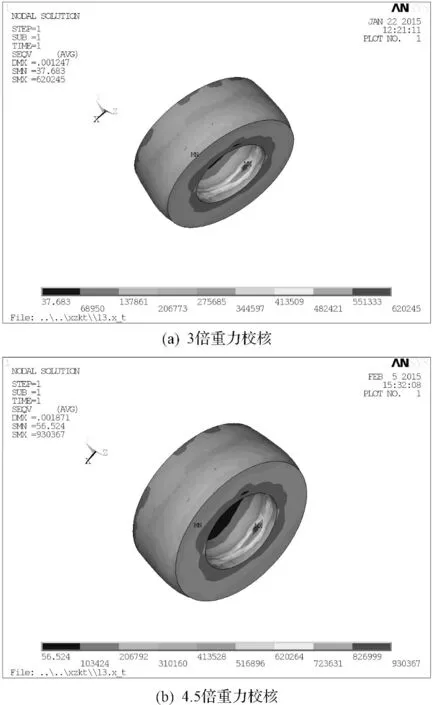

3.2 汽车空调整机隔振系统校核分析

汽车空调系统作为汽车的重要组成部分,其振动特性是影响汽车安全性和舒适性的关键因素。空调系统受到的振动激励有系统本身的激励以及外界激励。为了提升驾驶体验的舒适感,减少空调的振动传递给车身,要对汽车空调系统采取隔振的措施。同时,空调系统的隔振也会降低路面激励以及整车的振动传递给空调系统,从而增加空调系统的使用寿命。下面以前隔振器为例,利用ANSYS 软件对其强度进行校核。在3 倍重力条件下,橡胶材料和金属硫化表面的最大应力出现在橡胶与钢板接触处,大小为0.62 MPa;在4.5 倍重力条件下,橡胶材料和金属硫化表面的最大应力出现在橡胶与钢板接触处,大小为0.93 MPa。根据硫化工艺,橡胶与金属表面的硫化强度小于15 kg/cm(即1.5 MPa),所以能够满足硫化强度要求如图6 所示。

图6 前隔振器强度校核

3.3 汽车空调流场CFD 分析及优化设计

计算流体力学(CFD)在汽车工程中的应用,使得研究者可以利用计算机仿真技术,结合数字模型,代替真实系统进行研究,明确研究方向,缩短研制周期,减少反复试验造成的成本和资源浪费[6-9]。

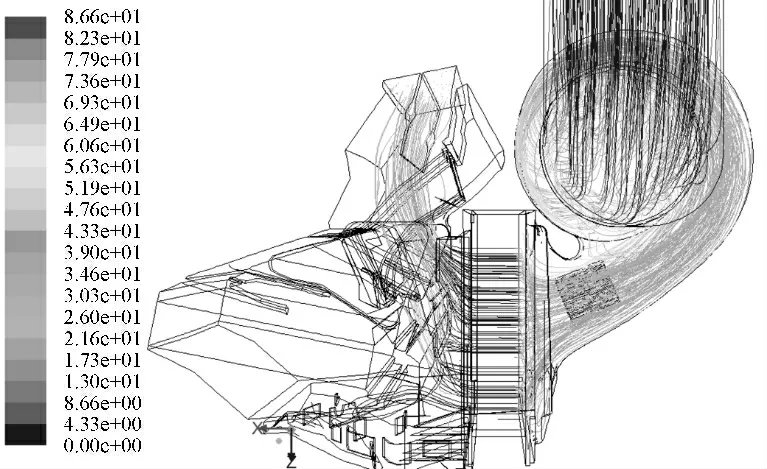

CFD 方法运用体积元的思路可以很方便地获取流体运动状态[10],并能预测产品产生的噪声位置,减少优化风机、流道的开发修改成本。本研究经过第一阶段的噪声测试,发现吹面全冷模式的噪声声功率最大,也就是说吹面全冷模式是空调工作噪声最恶劣的模式。所以这里选择对该型汽车空调在吹面全冷模式下进行CFD 方法分析,对空调进行流场的模拟,分析其噪声分布,提出改进方案,并与原模型进行对比,最后对改进后的整机再次进行校验。笔者以内循环模式为例,对内部流场进行分析,按照声功率大小上色,可以看出湍流噪声较大的区域主要分布在扇叶及蜗舌区域如图7 所示。

图7 内部流场迹线图

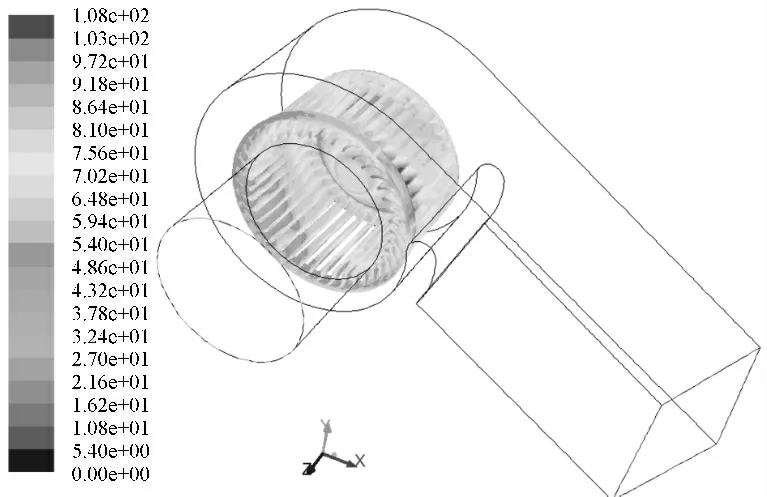

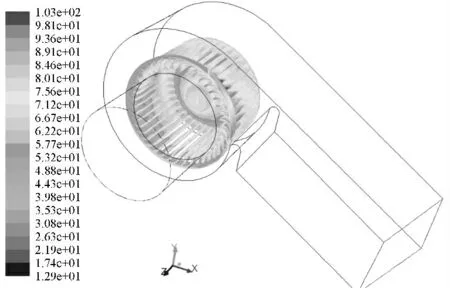

风扇及蜗壳优化:现有风扇采用原始风扇,蜗壳采用阿基米德螺线。改进方案为缩短蜗舌并增大蜗舌曲率,改变叶片数目,使用ANSYS FLUENT[11]进行分析。在风扇转速(3 900 r/min)和叶片数目(41 片)相同的情况下,原始模型风扇表面最大声功率级为110 dB,声功率分布如图8 所示。缩短蜗舌并增大蜗舌曲率后风扇表面最大声功率级变为104 dB,声功率分布如图9所示。改进结构后的噪声会明显降低。

图8 风扇表面声功率分布图(原始模型)

图9 风扇表面声功率分布图(缩短蜗舌并增大蜗舌曲率)

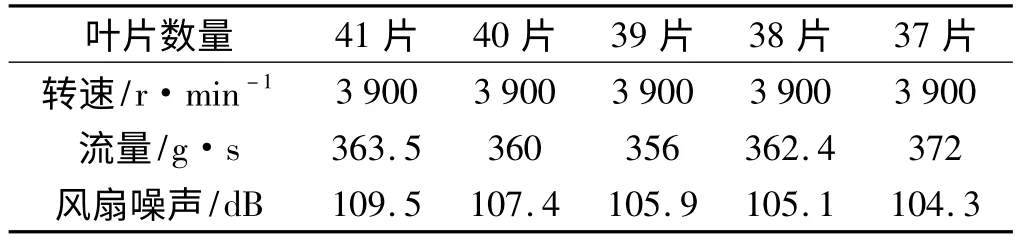

同时,在其他条件不变的情况下,根据流体动力学和风扇叶片数量的要求,通过改变风扇叶片数目进行实验分析的结果如表2 所示。从表2 中可以看出,叶片数目取37 片对增加流量和降低噪声效果最好。

表2 风扇表面声功率参数表

4 结束语

本研究通过对某型号汽车空调噪声与振动信号的测试和分析,找出空调壳体振动剧烈、内循环模式下噪声突出等问题,提出具体的优化改进建议,同时利用ANSYS 分析软件对优化设计过程具体实施。通过对汽车空调整机模态分析及优化、整机隔振系统校核分析、流场CFD 分析及优化设计,能够有效地降低关键部件的应力集中,减少空调的振动传递给车身,降低进气口处的紊流噪声。

相关汽车空调生产企业依据分析优化结果对该型号汽车空调产品进行了技术改造,使产品品质得到了显著改善。进而证明了该优化设计方法对有效提高汽车空调性能的可行性,同时对类似汽车空调产品的改进研制具有很好的借鉴意义。

[1]康家勇.汽车空调HVAC 总成噪声测试方法及异音分析[J].汽车电器,2013(6):62-64.

[2]莫 涛.浅谈汽车空调系统研究现状及发展趋势[J].科技资讯,2013(10):113-114.

[3]唐任仲,唐文东,金 伶.面向生产过程质量控制的汽车空调热交换器散热性能检测装置研究及应用[J].机电工程,2012,29(7):745-749.

[4]黄锁成,靳晓雄,张立军.汽车空调用压缩机的振动和噪声分析[J].汽车技术,2003(5):20-22.

[5]宣海军,苏 荣,江腾飞.汽车仪表板横梁系统固有振动性研究[J].机械,2014(4):43-47,55.

[6]肖 鑫,王天英,潘乐燕.除霜风道内部流场的CFD 模拟分析及优化改进[J].制冷与空调,2010(3):14-15.

[7]王小纯,占细峰.基于CFD 的搅拌反应罐内部流场的数值模拟[J].轻工机械,2013,31(1):9-14.

[8]张 宏,郑 彪,张 楠,等.基于CFD 技术的新型液气缓冲器流场计算分析与试验研究[J].液压气动与密封,2014(12):32-38.

[9]陶其铭,许志宝,夏广飞.汽车空调除霜风道分析及结构优化[J].合肥工业大学学报:自然科学版,2010,33(4):498-500.

[10]MOUREH J,LETANG G,PALVADEAU B,et al.Numerical and experimental investigations on the use of mistflow process in refrigerated display cabinets[J].International Journal of Refrigeration,2009,32(2):203-219.

[11]商红云,章承林,裴 泱.有限元基础理论与ANSYS14.0应用[M].北京:机械工业出版社,2014.