超低功耗、高精度矿用超声波气体流量计系统研究*

马 超,张建义,袁嫣红

(浙江理工大学教育部现代纺织装备技术工程研发中心,浙江杭州310018)

0 引 言

近10年来,随着电子技术的迅猛发展,微处理器技术和高速数字信号处理技术进步显著,新材料、新工艺促使超声波探头适用面更广,精确度更高,超声波流量测量技术取得了长足的进步[1],正在快速发展成流量测量领域(尤其是计量碳氢化合物)的首选。超声波流量计作为一种非接触式流量计,较之传统流量计具有众多优势,具体包括:适用于不同管径大小的气体流量,且无流阻、无压力损失;测量精度高,能耗低;较低的总体拥有成本;操作简便易上手[2]。

但是,研究者也不能忽视当下超声波流量计存在的缺点,例如信号接收发送模块采用大量分立元件搭建而成,电路复杂且测量精度难以提升;低功耗设计稍显不足,一般工作寿命为1年左右;井下使用高压电源激励超声波换能器工作,存在安全隐患。

因此,本研究针对上述不足设计一款矿用超声波流量计,其具有测量精度高、功耗低、外设丰富等优点,有望在市场推广。

1 基于时差法的流量算法分析

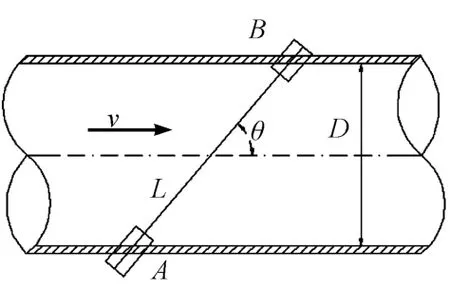

本研究提出的矿用超声波流量计是基于时差法测定管道内瓦斯流量,其原理是:通过两次上、下游换能器对射,获得超声波束在管道瓦斯中顺、逆流传播时间差值计算出流体的流速,进而换算成瓦斯流量。其测量原理与换能器管道安装位置如图1 所示。

图1 换能器管道安装位置

笔者在管道上游B 和下游A 处分别安装一个发射/接收一体式超声波换能器,用以发射或接受超声波束,使两个换能器分时处于发射和接收状态。超声波以入射角(即L 与管道中心轴线的夹角)对射时,设超声波束沿气体顺流方向传播速度为t1,逆流传播时间为t2。当气体流速以V 速度流动,超声波在气体中的实际传播速度C1是声速C 与流体速度V 在超声波传播声道方向上的分量Vcosθ 的叠加,即:

超声波信号在流体中顺流和逆流的传播时间分别为:

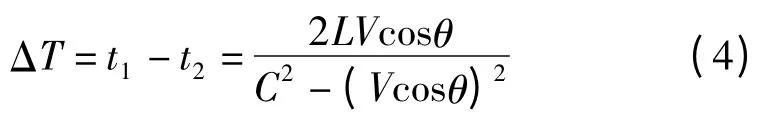

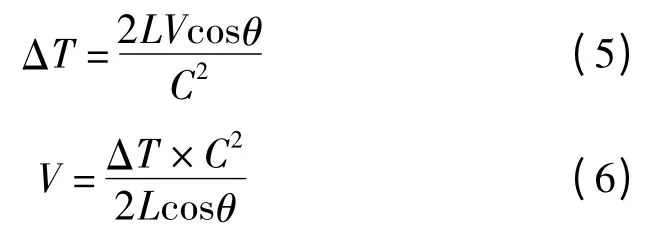

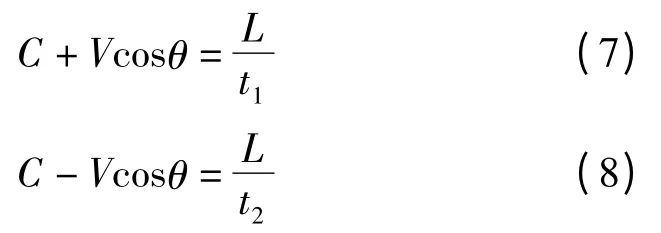

由上述两式可推导出上、下游时间差ΔT:

超声波在气体中的传播速度大约为340 m/s,一般情况下C2≫V2,因此可将式(4)简化为:

式中:L,θ—管道几何尺寸参数和超声波换能器安装的位置参数,只要在加工以及安装过程中限定好精度要求,误差一般很小;参数C—超声波在流体中的传播速度,由于温度、压力以及气体杂质对其影响较大,在进行速度计算过程中,不可避免引入测量误差。因此本研究通过变量代换从公式中剔除超声波速度C,变换如下:

将以上两式相减,可以得到剔除C 参数的V 表达式:

化简后的V 表示式中不存在超声波速度参数C,因此规避了测量现场温度、气压以及杂质引入的测量误差可能,使得测量结果更为精确,稳定。由公式(1~9)得到管道内瓦斯气体线平均速度V,但实际仪表在计算管道流体流量的过程中,需要引入流速修正系数K 将上式得到的线平均流速折算为截面平均流速,关系式如下:

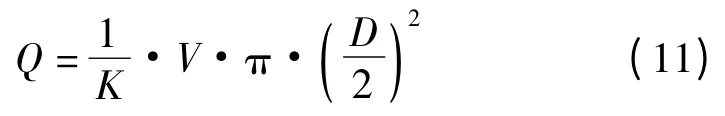

通常修正系数K 是根据流体动力学模型计算得出,之后通过实验标定进行校准。本研究提出的流量计采用单声道超声波流量计,管道瞬时流量可简单表示为:

式中:D—瓦斯管道内径。对于圆柱形瓦斯管道,截面面积A=πD2/4。根据推导过程,本研究用该超声波流量计测定管道内瓦斯流量,影响测量精度的关键因素只与管道加工精度、换能器安装角度和上、下换能器顺、逆流传播时间有关,而与煤矿现场的温度、气压等参数无关[3-4]。

2 系统总体设计

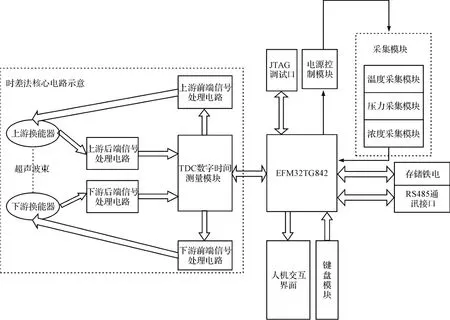

本研究设计的矿用超声波气体流量计要求在恶劣的井下环境中长时间、稳定作业,并能保证瓦斯流量测量精度以及实现智能化处理和操作。因此系统的设计着重放在以下3 个方面:低功耗设计、高精度测量以及全面的功能模块。①低功耗方面,本研究选用超低功耗单片机EFM 作为流量计系统的微控制器,该芯片只有现有8 位、16 位、32 位MCU 的四分之一功耗,并且具有高效的处理能力和丰富的外设接口;②流量测量精度方面,本研究摒弃了传统超声波流量计采用大量分立元件搭建接收发模块的设计思想,根据时差法测量的基本原理,选用时下出色的时间测量芯片TDC 作为核心元件。TDC-GP22 作为一款高精度、小封装元件,集成了时间间隔测量模块、脉冲信号发生模块、温度测量模块等,极大地提高了整个系统的集成度,非常适用于低成本的工业应用领域[5];③功能模块方面,依托于EFM 微控制和TDC 时间测量芯片,外围搭建了采集模块、数据存储模块、485 通讯模块和人机交互模块,即可实现对流量、温度、压力和浓度检测功能,并实时显示到液晶屏幕上。系统总体设计框图如图2 所示。

该设计方案采用管道上下游多次发射及接收超声波束,得到超声波在气体中顺方向传播时间t1、逆方向传播时间t2以及时间差值Δt,代入式(1~9)计算得到流量流速。

图2 系统总体框架

如图2 所示,在进行流量测量时,微处理器通过SPI 方式控制TDC 中的脉冲发生器FIRE_UP 端口产生激励脉冲,发射的波形为方波,频率为200 kHz。脉冲经过上游前端电路驱动放大以及滤波处理激励上游超声波换能器发出超声波束,此时上游换能器处于发射状态,下游换能器则为接收状态。同时脉冲发生器产生一个START 信号开启TDC 内部计时模块,开始计时。上游超声波换能器产生的超声波通过管道中的瓦斯气体以一定的时间间隔传播到对面,下游换能器接收到超声波信号,将其转换为电信号,经过后端处理电路去噪、放大以及设定比较阀值获取到一束波形良好的正弦波,通过过零检测来确定信号达到时刻,同时产生STOP 信号停止TDC 的计时模块,顺流测量结束。

同理,下游换能器发送超声波,上游接收,逆流测量结束。随后CPU 通过SPI 读取TDC 结果寄存器值,通过D/A 转换得到传播时间t1和t2,代入时差法公式计算流量。

3 基于时差法的测量电路

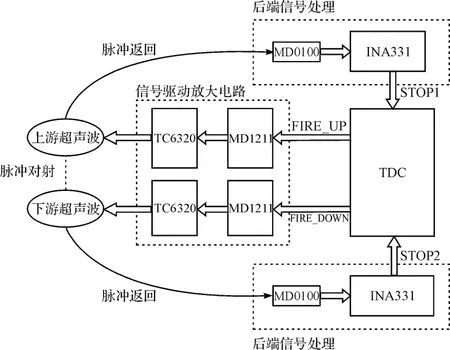

时差法超声波流量计是通过测量超声波在流体中的顺逆流传播时间差值,进而计算出管道内瓦斯流量,故传播时间差值的高精度测量是该测量系统的关键[5]。此外考虑到换能器参数以及低功耗要求,本研究围绕TDC 芯片设计了如下控制电路方案:

3.1 前端信号驱动电路

传统的超声波激励方式一般采用一定占空比的方波,或者利用CMOS 模拟开关产生一组调幅激励脉冲来激励换能器。上述方式通常存在电路稳定性差、脉冲频率调节困难以及功耗大等缺陷。本研究摒弃了传统流量计采用分立元件搭建接收发送电路的思想,选用TDC-GP22 作为时间测量芯片,集成有高速脉冲发生器,单次最多可以发送频率和相位都可调的127 个脉冲[7-8]。此外声速在空气中传播速度大约为,时间差值在微秒(μs)级别,这就要求时间测量电路精度在纳秒(ns)级别甚至皮秒(ps)级别,而TDC 的测量精度为90 ps 级,因此符合要求。

图3 流量测量电路方案设计

本研究设计的驱动电路主要完成对信号驱动作用,使得能够激励上、下游换能器工作。流量计测量的对象是气体流量,超声波在气体中的衰减系数大,接收到的信号非常微弱,因此需要提高驱动电压,但流量计系统所处的环境又是易燃易爆的场所,不宜使用过高的电压。考虑到安全性以及所选用的超声波换能器的技术参数要求,本研究提出了一种解决方案:基于MD1211 和TC6320 两款芯片搭建驱动放大电路,MD1211 和TC6320 均为高速双MOSFET 驱动器,前者专为在需要高输出容性负载电流的超声应用中,驱动高电压N 沟道和P 沟道MOSFET 管而设计;后者能够将5 V 输入电压升压至高达200 V,可控范围大,易于调节。从而就能将TDC-GP22 产生的3.3 V 脉冲信号驱动放大至足够激励换能器正常接收发工作,此种方案较之前传统超声波流量计外接高压电源方式不同,具有安全系数高、电路设计简洁等优势。

3.2 后端信号处理电路

该系统由TDC-GP22 产生200 kHz 方波信号,经过驱动放大电路后作用于上游换能器发出超声波,超声波束在气体中传播,被下游端换能器接收,转为一很微弱的正弦交流信号,采用低压驱动最大幅值仅10 mV以下,并夹杂了噪声源[9],大大降低了GP22 对于时间差值的测量精度,造成了测量误差。因此系统必须在接收换能器后端与TDC-GP22 芯片之间添加信号处理模块。本研究提出了一种基于MD0100 和INA331 芯片搭建的滤波放大电路方案。INA331 是一款低功耗、单电源CMOS 仪表放大器,能够将后端换能器接收的信号放大至原来的数倍再传入GP22 中,从而大大提高了最终测量结果的精度;MD0100 作为T/R 开关,其原理是低压导通,在这里起到了两个作用:①保护后端电路不被高压所击穿;②充当模拟开关,发送时处于关闭状态,接收时切换为开启状态。

4 功耗和精度优化

4.1 超低功耗优化

该项目设计的矿用超声波流量计有电池供电和煤矿供电站供电两种方式,电池供电是一组3. 6 VDC 1 300 mAH镍氢电池,供电站供电除了流量计还需要给其他许多设备供电,无论哪种方式,流量计的功耗必须进行控制,就必须采用低功耗设计手段。

设备的功率损耗,简称功耗,指其硬件电路器件上输入功率和输出功率的差额。功率公式为:

式中:U—工作电压,I—工作电流。

流量计输入端电池供电电压U 为3.6 V,电流I 为整个电路电流总和,由于电压值基本固定,一般采取措施降低电流消耗,从而实现流量计低功耗要求。本研究从硬件电路和软件程序两方面考虑采取对应措施,从而实现流量的超低功耗。

4.1.1 硬件低功耗措施

随着设计流程的发展,芯片的集成度达到了上千万门级。一颗最顶级的芯片总功耗就可以达到惊人的100 W~150 W,单位面积功耗可以达到50 W/cm2~75 W/cm2,而局部热点的功耗更大。因此对于电池供电设备,芯片功耗的问题不容忽视。

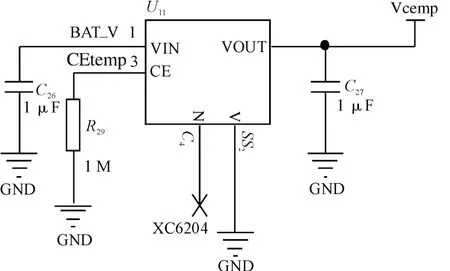

本研究在硬件低功耗设计上从以下几个方面采取措施降低系统功耗:①MCU 选型,系统选用EFM32 芯片作为核心处理器,主要从两方面考虑:具有创新性的低功耗技术,休眠模式下电流达到级别;作为一款32位处理器,具有丰富的外设接口以及强大的运算能力,满足了流量计功能要求;②数字时间芯片选型,TDCGP22 不仅仅是计时芯片,同时也是针对超声波热量表(流量计)所设计的专用集成芯片,3 V 供电时流入高速振荡器的电流为130 μA/s,实际应用中高速晶振的开启时间大约为2 ms,其平均功耗为0.26 μA,相比较传统分立元件搭建的接收发送电路,功耗上是一个极大的提升;③此外,系统每个功能模块都配有一个电源控制电路,独立开启或关闭当前模块电源供给,极大降低电路不必要的电流消耗,控制电路如图4 所示。

图4 电源控制模块

4.1.2 软件低功耗措施

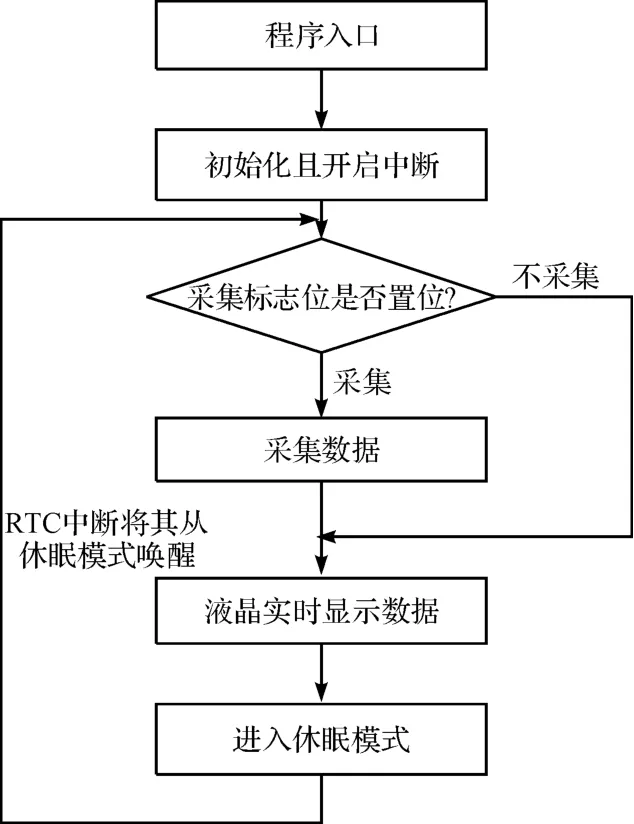

系统软件设计主要是EFM32TG842 的程序设计,分为以下几个部分:流量、温度、压力和浓度参数的采集和优化处理;系统软件根据设定的时间间隔将历史数据存储至铁电中;通过液晶屏实时显示仪表数据,能通过键盘模块修改内部设定参数;最后实现了与计算机的串口通讯,其程序流程框图如图5 所示。

程序主要分为工作和休眠两个部分。工作时,程序开启高速时钟,各模块电源供给,进行流量、温度、压力和浓度数据采集,并实时显示到液晶上;采集完毕,程序关闭时钟,关闭各模块电源供给,进入深度休眠,等待下一次唤醒。

系统程序主要从控制工作时钟频率、合理开启和关闭电源供给、采集算法优化以及进入芯片低功耗模式这几个方面进行程序编写。

图5 软件程序流程图

(1)工作时钟频率控制。系统采用32 MHz 和32.768 kHz两种晶振配合使用,不同模块所需要的工作频率也略有不同。动态配置系统的时钟频率是以不牺牲系统的性能和实现基本功能为前提,动态管理系统的工作频率来降低功耗。时钟频率是影响动态功耗的重要因素,它的工作频率越高,功耗也越大。但是在很多时候,所有模块并不是工作在同一时钟频率,或者同一个模块在不同的时段可以工作在不同的时钟频率。因此,程序需要针对系统不同时段所需的时钟频率进行调度:只有当芯片工作需要高频时钟时开启,其余时间切换成低频时钟,保证基本工作需要。

(2)模块电源供给管理。系统通过CPU 管脚控制稳压电源芯片工作使能管脚状态,从而实现电源供给开启和关闭要求。控制流程如下:程序根据标志位来决定模块是否工作,通过CPU 管脚开启即将工作的模块的独立电源,初始化芯片内部寄存器并开始工作,工作结束关闭该模块电源供给。如此保证了模块不工作时无电流消耗,从而降低整个系统功耗

(3)算法。系统主要针对数据采集和数据处理两方面进行优化。系统在保证数据精确度前提下,提升采集速率,减少工作时间,使得工作时间减少,降低系统的功耗。不过由于采集数量小,效果不是很明显。

4.2 测量精度优化

超声波流量计作为矿用参数监控仪表,测量精度是一个重要的参数指标。为了提高系统的测量精度,就必须对影响测量精度的可能因素进行分析、研究,然后采取行之有效的方法尽可能地减少甚至消除各种误差。根据上文所述的时差法核心算法分析可知,本研究将系统误差产生的可能因素分为机械、硬软件两个方面[10],并分别提出相应措施,具体如下。

4.2.1 机械方面

机械方面,根据流量计算公式可知,流速V 与上下游换能器间距L 成正比关系,所以间距L 是影响声速的一个较为重要的因素。在实际测量中,本研究采用千分尺、等精度较高的长度测量仪器去测量换能器间距,其误差一般能控制在小于0.5%;此外超声波换能器的安装角度θ 为换能器间距L 和管道中心轴的夹角,倘若该夹角有0.1°的测量误差,那么将导致1.7%的流量测量误差。因此在实际产品安装过程中,必须合理、精确地安装换能器,这样才能减少不必要的误差产生;一般情况下,矿井内的传输管道均为圆形,管道内径是流量计算的一个关键因子,由式(11)可知,流量与管道内径的平方成正比,因而它的测量误差将直接影响气体流量的测量精度。在实际加工中,管道内径长度的加工误差是无法避免的,只能在计算时进行一些有效地修正,以减小内径的测量误差对测量精度的影响。

4.2.2 硬件、软件方面

(1)硬件方面。在实际测量过程中,超声波信号在非气体中的时间延迟是难以避免的,主要有:电路延迟、程序执行延迟、换能器电声转换延迟和电缆延迟等。因此设计过程中需要通过一定的理论分析和实际测试确定信号的传播延时,但是误差还是难以避免。为了尽量减少由非气体传播延迟带来的影响,除了对已确定的延时时间进行软件补偿之外,还要注意电路设计、PCB 板布线和换能器电缆安装的对称,由流量计算公式可知,是否能最大程度减少误差由顺、逆流对称情况决定。

(2)软件方面。该系统选用了TDC 高精度时间测量芯片,使得时差测量分辨率达到ps 级别。

在实际测量过程中,程序采用多次测量顺逆流时间差值并剔除异值,最后求平均得到Δt 代入流量计算公式求值,如此做的好处是一定程度上提高了测量精度,但是这种普通平均的方法是无法消除量化误差的,因为最小的量化阶越已经固定,平均只能最高达到最小量化阶越的精度。解决方案是:微处理发送指令配置寄存器,开启TDC 内部集成的一个噪声单元,这个噪声单元主要功能就是在多次采样取平均值的时候最大限度消除噪声。通过这个噪声单元的引入,使平均后的精度能够低于量化阶越的精度。此外通过微处理设置TDC 接收信号比较阀值,剔除了小幅度杂波,对提高测量时间差值具有重要作用。

5 实验及结果分析

实验过程中,软件控制TDC-GP22 产生一组3.3 V、200 kHz 的脉冲,通过信号驱动模块升压至24 V,如图6 中波形一所示,波形幅值、频率均达到预期设定效果;下游换能器接收信号如图6 中波形二所示,最大幅值A 为±20 mA。尽管后端加入了滤波电路,仍不可避免引入少量噪声、杂波等干扰信号,因此软件设置屏蔽窗口DELVAL 值为10 mV,意味着接收脉冲幅值只有达到10 mV,计数器才开始计数加一,如此保证了第一波检测精度以及剔除了噪声、杂波信号干扰,第一波接收时间t 如图6 所示。

图6 上、下游发送和接收波形实验图

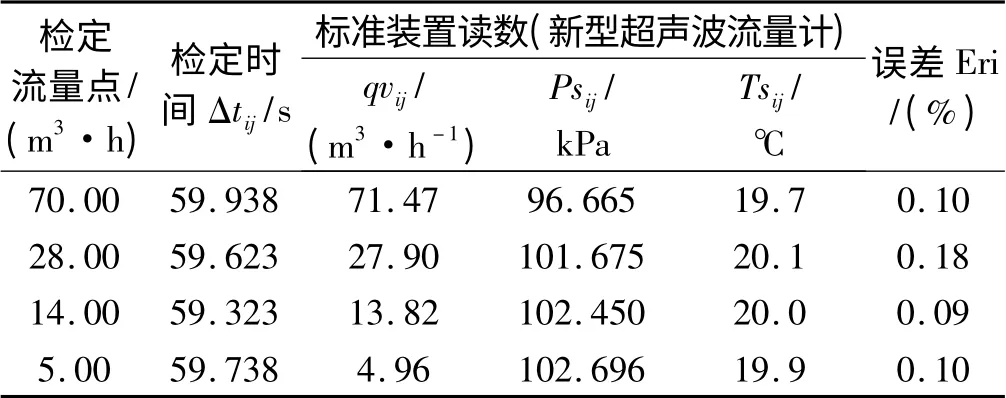

实验通过音速喷嘴气体流量测试系统进行标定,管径大小为25 mm,大气压力102.679 kPa,环境温度14.1 ℃,检定流量点为5 m3/h,14 m3/h,28 m3/h 和70 m3/h,通过记录超声波流量计表头数据并与实际测量结果进行误差计算与分析,检定结果如表1 所示。

表1 检定结果表

由检定结果表可以看出该流量计在所测流量范围内精度误差为0.09%~0.18%之间,达到一级精度,检定结论为合格。

6 结束语

本研究深入研究了时差法测量流量原理,结合当今超声波流量计开发的新技术,设计了一种基于超低功耗单片机EFM32 和高精度时间测量芯片TDC-GP22的新型矿用超声波流量计。本研究的创新点在于摒弃了传统流量计采用分立元件搭建接收发送电路的思想,选用TDC-GP22 作为时差法核心元件搭建测量模块,配合外围功能模块电路,实现了对流量、温度、甲烷浓度和压力等参数的采集,同时对提高测量精度和降低系统功耗提出了对应措施,最后通过音速喷嘴气体流量测试系统对该流量计进行了流量检定。

实验结果表明,该流量计在所测流量范围内误差低,达一级精度,平均功耗仅为50 μA,较传统流量计有众多优势,有一定的市场推广使用价值。

[1]邹 昱.超声波流量测量新技术[J].工业仪表与自动化装置,1995(3):12-42.

[2]温静馨,郝建秀.应用TDC-GP2 设计的超声波气体流量计[J].信息化纵横,2009(15):10-12.

[3]何海浪.基于ARM 的时差法超声波流量计设计[D].上海:华东理工大学工程控制学院,2013.

[4]曾宪阳,池作和,郑明广,等.示踪法测量气体流量的试验研究[J].流体机械,2011,39(9):6-10.

[5]李忠虎,沈 侃.基于MSP430 的小口径低功耗超声波流量计设计[J].仪表技术与传感器,2013(11):19-21.

[6]姚冰冰,张宏建,唐晓宇,等.基于时差法和TDC-GP2 的超声波流量测量方法[J].自动化与仪表,2011(8):17-20.

[7]吴元良,姚 骏,李 斌.TDC_GP2 高精度时间测量芯片在时差法超声波流量计中的应用[J]. 仪表技术,2009(1):59-61.

[8]党瑞荣,石浩亮,杨 灏. 基于TMS320VC33 和TDC-GP2的流量测量电路设计[J].2007,21(6):63-66.

[9]董登辉,鲍 敏,郑锡斌.基于电压调幅的超声波流量计研究[J].机电工程,2014,31(2):195-198.

[10]彭杰纲,傅 新,陈 鹰.旋涡进动流量计传感器的安装对测量的影响[J].工程设计学报,2002(2):103-106.