硅钢片自动叠片装置设计及结构优化研究

章昱帆 ,姜振军 ,熊树生* ,郭宝圣 ,毛彬滔 ,黄晓波 ,李 伟

(1.浙江大学能源工程学院,浙江杭州310027;2.浙江江山变压器股份有限公司,浙江江山324100;3.镇江船艇学院动力指挥系,江苏镇江212003)

0 引 言

变压器行业是一个传统的行业[1],变压器铁心作为变压器的核心部分,它的质量直接影响到变压器的技术性能、经济指标和运行的安全可靠,因此它的制造技术改良和质量控制十分重要。由于变压器铁心叠装制造工艺的特殊性,现有的铁心制造几乎都采用手工叠装硅钢片的生产方式。以一台10 KV 小型变压器为例,铁心叠片工序由两人操作,工人按图纸的铁心叠积图,两片一叠,三级接缝叠积,两人在同一铁心柱(或铁轭)的两侧逐级叠放。操作工在叠片过程中,均靠经验和肉眼观察来保持叠装精度,生产效率低下,产品质量参差不齐[2]。人工铁心叠装的弊端在自动化生产飞速发展的今天逐步显现,成为制约变压器产业发展的障碍[3]。

针对上述问题,本研究设计出一套以步进电机作为动力驱动,采用嵌入式单片机控制系统的硅钢片自动叠片装置(以下简称自动叠片机),并对其进行结构优化,经过一系列振动测试与试验,验证所设计的装置能够达到实际生产的精度要求。

1 自动叠片机的设计

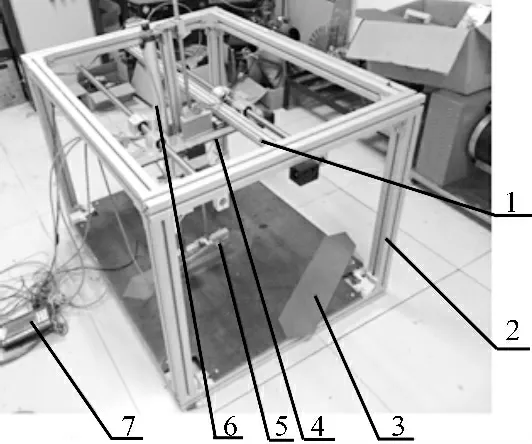

自动叠片机作为一种用于自动化生产的装置,通过“吸取—位移—放置”等功能,在不损伤硅钢片的情况下,实现了将不同规格、不同大小的硅钢片快速而准确地放置在所指定的位置上。单片硅钢片的实际位置与目标位置的距离应当小于1 mm,这也是实际生产过程的叠片精度要求。叠片机主要由机架、三维运动机构和运动控制系统等部件组成,采用x-y-z 三维运动模式,利用步进电机驱动同步带和丝杠直线滑台来实现平移,利用气缸-活塞杆实现垂直方向升降,采用吸盘真空吸取的方式进行硅钢片的抓取。

最终设计完成的装置如图1 所示。

图1 自动叠片机

下面将针对机架、三维运动机构和运动控制系统这3 部分进行介绍。

1.1 机架设计

自动叠片机的机架作为三维运动机构的支撑部件,必须能够提供足够的强度和刚度,使运动机构在运行中具备稳定性,确保自动叠片机的运行精度和定位准确。另外机架需要提供硅钢片的初始放置位置和相应定位夹具,用来保证三维运动机构取料过程的稳定和精准。

机架采用如图1 所示的立方体框架结构,搭建材料选用宽度为50 mm 的铝型材,在满足刚度和强度的要求下,重量较轻且可拆卸。机架上有若干个用于固定三维运动机构的安装孔。在机架的底部固定着用于放置硅钢片的底板,底板与铝型材框架之间采用螺栓固定连接,底板材料选用厚度为8 mm 的钢板。在底板上垂直立有4 根定位杆,其作用是提供硅钢片的初始放置位置,并且限制硅钢片滑移或转动,确保三维运动机构的吸盘每次吸取硅钢片时接触相同位置,从而保证取料过程的精度。对于同类型硅钢片,即使尺寸大小不同,但顶部角度相同,因此只要将其顶部两条边与四根定位杆靠紧,就可以确保取料过程不会出现硅钢片的滑移或转动。

1.2 三维运动机构

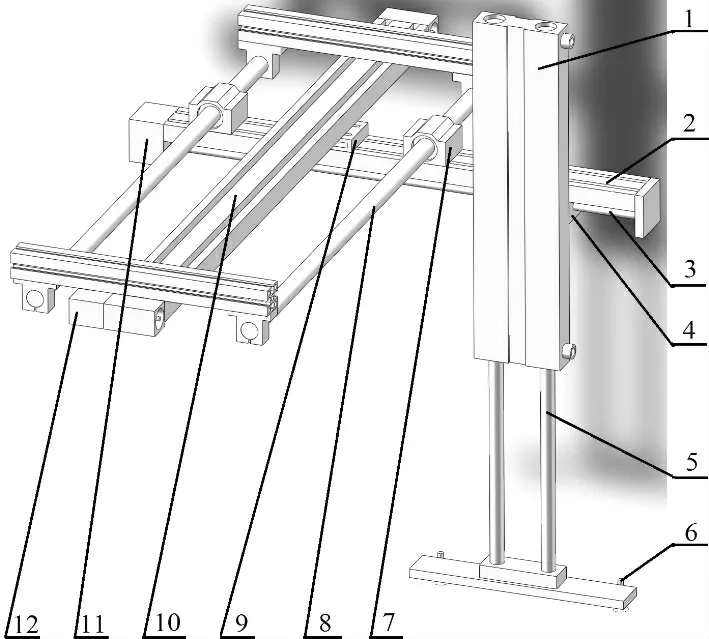

目前主流的机械手运动模式可分为直角坐标、圆柱坐标、极坐标与关节式。考虑到硅钢片叠片的整体布局和机械手的功能要求,叠片运动轨迹为直线,因此采用x-y-z 三维直角坐标的运动机构较为简单,也能满足精度要求。三维运动机构如图2 所示。

图2 三维运动机构

3 个方向上的运动机构分别采用步进电机驱动的同步带型直线滑台、丝杠型直线滑台和气压驱动的气缸—活塞杆。步进电机可以实现开环控制,通过控制驱动信号的脉冲数和脉冲频率来控制电机的速度和加速度,具有精度高、控制简单、成本低等特点,各项指标均适合本自动叠片机的工作需要[4]。

x 方向运动机构采用步进电机驱动的同步带型直线滑台,使用同步带传动能够在保证运动精度和效率的情况下控制成本。本研究采用的步进电机为两相,步进角为1.8°,保持转矩为1 N·m。同步带安装在直线滑台下侧,同步带上固定有一块同步带滑块,步进电机通过带动同步带而使滑块沿着滑台方向直线运动,同步带滑块与y 方向运动机构—丝杠型直线滑台固定。为了增加沿x 方向运动的稳定性,丝杠型直线滑台上还固定有两个滚珠滑块,每个滚珠滑块穿过各自的光轴,光轴固定在机架上。

根据变压器铁心叠片工艺,在y 方向上移动距离较短,该方向运动机构采用丝杠型直线滑台。本研究采用的步进电机为两相,步进角为1.8°,保持转矩为1 N·m。丝杠在步进电机驱动下带动丝杠滑块沿y方向运动,将旋转运动转化成直线运动,具有摩擦阻力小、传动效率高、运动平稳、反应迅速等优点,满足叠片工艺在精度上的要求[5-6]。本研究采用的丝杠公称直径为20 mm,导程为4 mm,精度等级为7 级。

z 方向上的运动机构采用气缸—活塞杆结构,利用一小块钢板作为气缸与丝杠滑块的连接件,这样气缸能够在x-y 方向上随着丝杠滑块而实现平移。气缸的两端各接有一根进气管,两根进气管同时接入一个三通电磁阀,当电磁阀线圈通电时,压缩空气通入气缸上方的进气管,活塞杆下降;反之,当电磁阀线圈断电时,活塞杆上升。

考虑到硅钢片表面光滑平整,质量较小且分布均匀,采用真空吸取硅钢片的方式不仅可以保护硅钢片的表面绝缘层,还能克服磁吸式一次吸取多片硅钢片的问题。

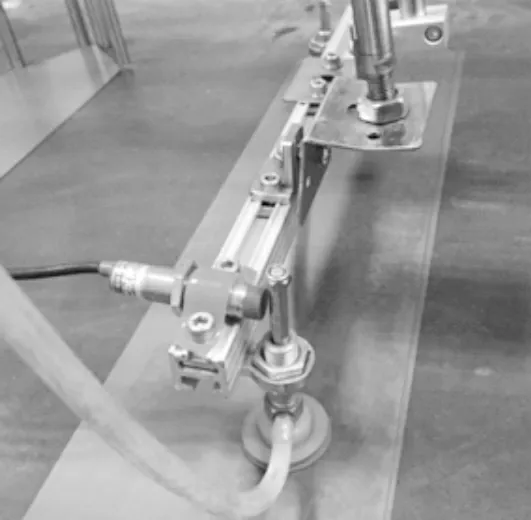

吸取机构如图3 所示。

图3 硅钢片吸取机构

在活塞杆末端固定有吸取机构,吸盘引出抽气管与真空发生器的吸附腔相连,真空发生器的喷管入口处通过气管与一个电磁阀相连,电磁阀另一端接压缩空气。当电磁阀线圈通电时,压缩空气就会进入真空发生器的喷管,通过喷管高速喷射压缩空气,使喷管出口形成射流,从而产生卷吸流动,进而使吸附腔内压力低于大气压,产生一定真空度[7],于是吸盘开始抽气以便抓取硅钢片。所选真空发生器能产生约60 kPa的负压,选用直径为25 mm 的吸盘,两个吸盘最大能吸取约0.8 kg 的硅钢片。

在一侧的吸盘上方安装有一个电感式接近开关。电感式接近开关主要分为振荡器、开关电路及放大输出电路三部分。振荡器产生一个交变磁场,当金属物体足够接近这一磁场时,在金属内部会产生使振荡衰减甚至停振的涡流。振荡衰减甚至停振这一变化被放大电路处理后转换成开关信号,用以驱动逻辑电路[8],从而达到非接触的检测目的。电感式接近开关响应频率高,抗干扰性能好,广泛用于工业控制中[9]。当活塞杆下降至吸盘接触到硅钢片后,吸盘轴就会上升并触发接近开关,这一信号作为运动控制系统的输入,用来控制吸盘抽气的工作时刻。

1.3 运动控制系统

控制系统采用TC55 运动控制器,它配置高性能32 位CPU,驱动装置采用细分步进电机或交流伺服电机,配备液晶显示器,全封闭触摸式操作键盘。该系统具有可靠性高、精度高、噪音小、操作方便等特点。可控制1~3 个电机运动,拥有16 路光电隔离输入,8 路继电器输出,能够实现循环、跳转以及简易PLC 等功能。

自动叠片机x-y 方向上的运动机构由相应步进电机驱动,TC55 控制器通过对步进电机控制驱动器脉冲输入来控制步进电机运动。z 方向活塞杆的升降由三通电磁阀控制,三通电磁阀(以下称电磁阀1)接线至TC55 控制器的1 号输出口。吸盘抽气由与真空发生器相连的电磁阀(以下称电磁阀2)控制,电磁阀2 接线至TC55 控制器的2 号输出口。接近开关接线至TC55 控制器的1 号输入口。

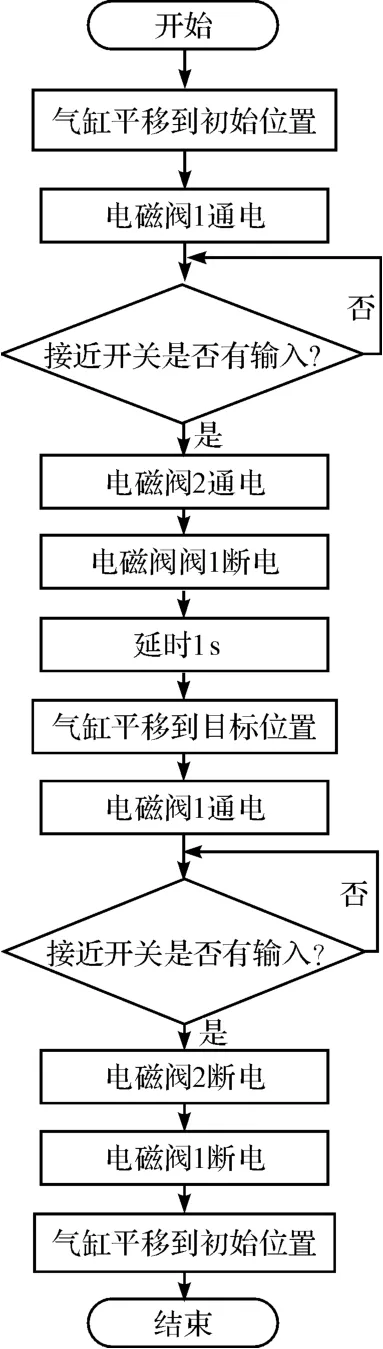

完成硬件连接后,只需在TC55 控制器中加入控制程序就能够实现对叠片机运动机构的控制,也即对整个叠片过程的操纵。对于单片硅钢片的叠片控制流程如图4 所示。

自动叠片机工作时需要首先启动空压机,压缩空气通过气管分为两路,一路进入电磁阀1,另一路进入电磁阀2。针对单片硅钢片的叠片过程为:气缸平移到取料位置正上方,活塞杆下降至吸盘接触到硅钢片,吸盘吸住硅钢片,活塞杆上升,硅钢片随着气缸平移到目标位置,活塞杆下降至硅钢片接触到地面,吸盘放下硅钢片,活塞杆上升,气缸平移回到取料位置正上方。

2 结构优化

初步设计完成的自动叠片机在结构上存在一定的缺陷,这导致直线滑台在平移以及活塞杆在上、下运动过程中吸盘出现较为严重的振动,吸盘的大幅振动将会影响每次吸取硅钢片的位置,进而导致硅钢片的实际放置位置与预先设定的位置有所不同,直接导致叠片精度下降。尽管在叠片机每一步动作后增加一段延时,等振动缓解后再进行下一步可以保证精度,但是这将直接影响叠片效率,因此该措施并不可取。

图4 单片硅钢片的叠片控制流程图

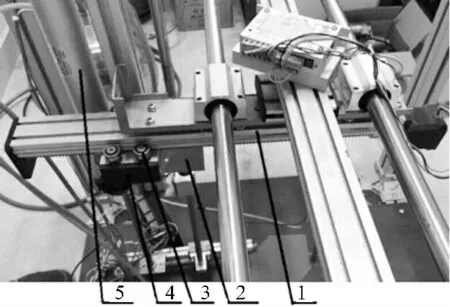

通过分析叠片机的结构可以发现存在的问题。优化前叠片机构如图5 所示。

图5 优化前叠片机结构

由于气缸较长,而z 方向运动机构仅仅通过小块钢板作为连接件与丝杠滑块固定,并且丝杠滑块的导轮与丝杠型直线滑台之间存在一定间隙,z 方向运动机构的重力产生了相对于丝杠的扭矩,进而在叠片机的工作中使吸盘所在位置出现振动。

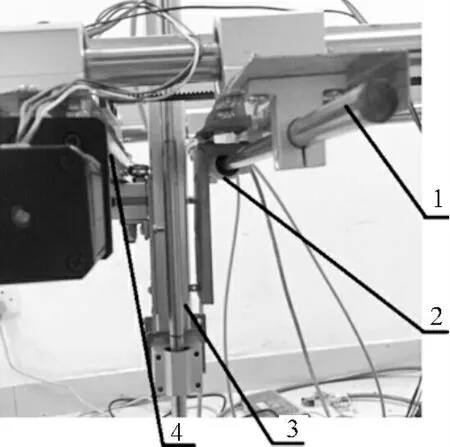

针对上述问题,本研究对叠片机的结构进行了两方面的优化。优化后的叠片机构如图6 所示。

图6 优化后叠片机结构

首先,本研究改变气缸等z 方向运动机构固定在丝杠型直线滑台自由端的悬臂梁结构,将气缸安装在两根光轴中间。其次,本研究在气缸另一侧增加一条与y 方向平行的导轨,导轨上套有一个与气缸固定连接的滑块,该导轨作为丝杠型直线滑台的从动部件,能够实现与之相同的运动过程,并且对气缸进行了基座固定,能够缓解叠片机工作过程中由于基座松动而产生的振动。

3 振动测试

为了验证自动叠片机结构优化的效果,找出基座松动而产生的振动作用频段,本研究分别对优化前与优化后的结构进行振动测试。将测点布置在靠近吸盘的铝型材上,选用三向振动加速度传感器来进行x 和y 方向的振动加速度测量。叠片过程可分解为活塞杆升降和气缸平移两种工况,分别对这两种工况进行振动测试。实际测试的条件为:同步带型直线滑台的步进电机转速为937.5 r/min,丝杠型直线滑台的步进电机转速为1 270 r/min。

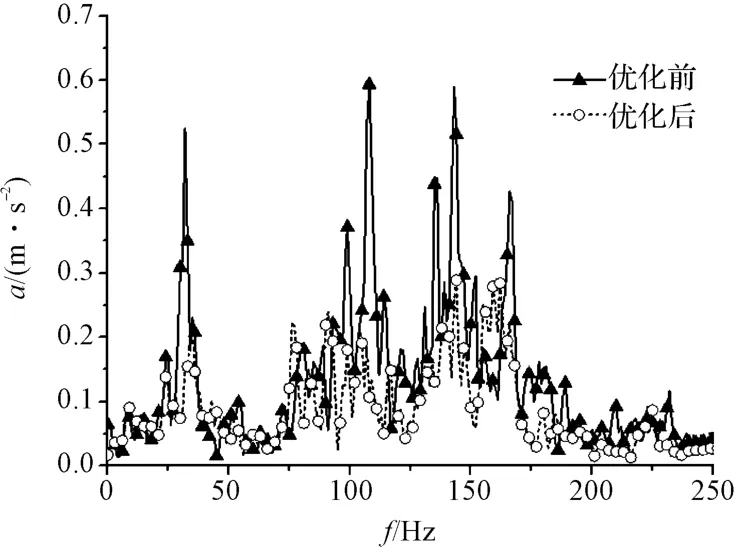

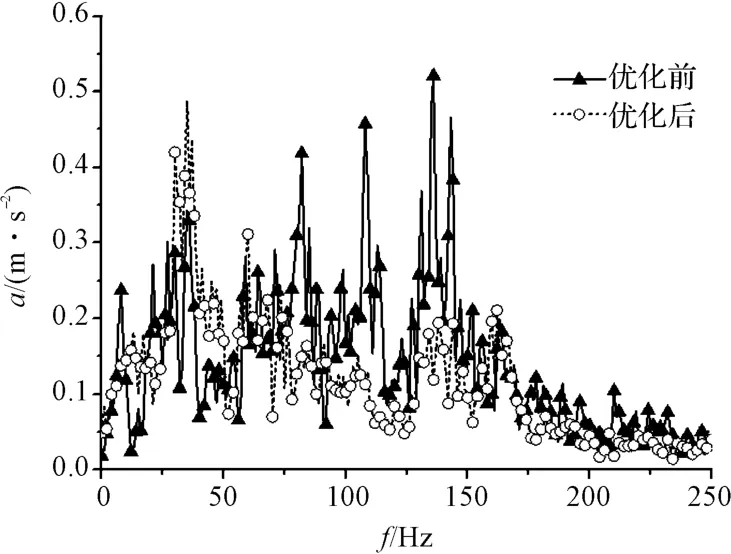

活塞杆升降过程y 方向的振动测试结果如图7 所示。

图7 升降阶段y 方向振动对比

结构优化后,几个振动波峰均有一定程度上的削弱,其中以100 Hz~175 Hz 频段最为明显,这表明y 方向上由于基座松动而产生的振动主要在该频段起作用。

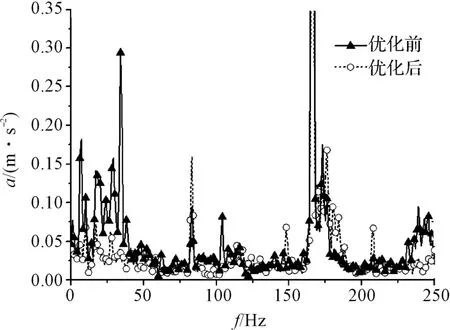

活塞杆升降过程x 方向的振动测试结果如图8 所示。除了在30 Hz 左右,其他频段结构优化后的振动加速度均有所改善,在x 方向上,基座松动的影响主要体现在80 Hz~150 Hz。

图8 升降阶段x 方向振动对比

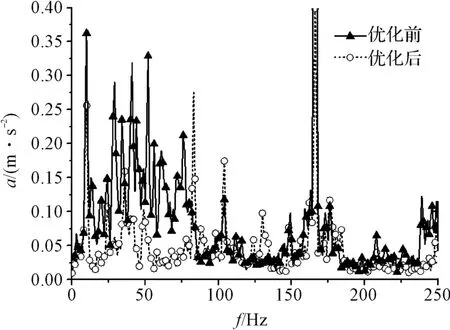

气缸平移过程y 方向的振动测试结果如图9 所示。结构优化后的振动削弱主要体现在50 Hz 以下的低频区域和230 Hz 以上的高频区域,这两段也是基座松动的主要影响区域。

图9 平移阶段y 方向振动对比

气缸平移过程x 方向的振动测试结果如图10 所示。平移过程中由于基座松动而产生的振动主要体现在该方向上,作用范围主要在80 Hz 以下和230 Hz 以上,并且振动加速度较y 方向更大。

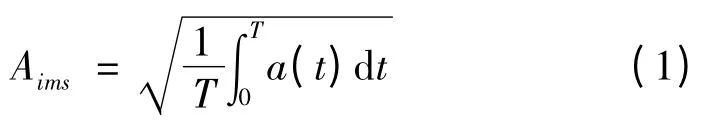

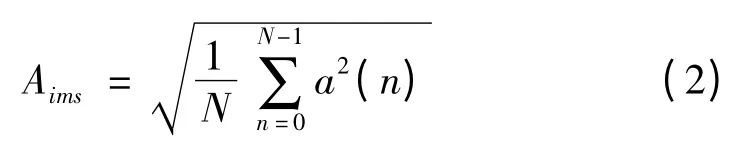

若采用振动加速度均方根值作为振动加速度的有效值,可以反映出总振动能量的大小[10],其表达式为:

图10 平移阶段x 方向振动对比

式中:Aims—振动加速度均方根值(有效值),a(t)—随时间t 变化的振动加速度,T—振动周期。

因为实验中所测数据均为离散信号,式(1)可以写为:

式中:N—所测数据总量;n—第n 个数据。

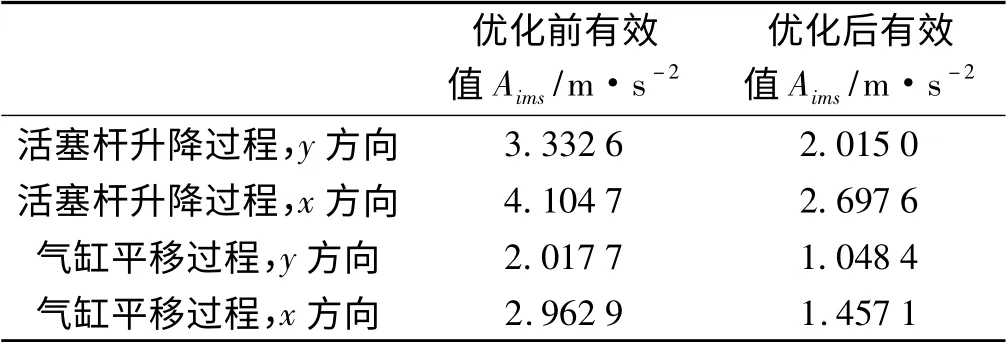

本研究将所测数据转化为时域状态下后代入式(2),分别计算结构优化前、后活塞杆升降与气缸平移两阶段各方向的振动加速度有效值,计算结果如表1所示。

表1 结构优化前、后振动加速度有效值对比

从表1 的计算结果可以看出,在每个工作过程和方向上,结构优化后的振动加速度有效值均显著低于优化前,即对叠片机进行结构优化后能够有效减少由于基座松动而产生的振动。

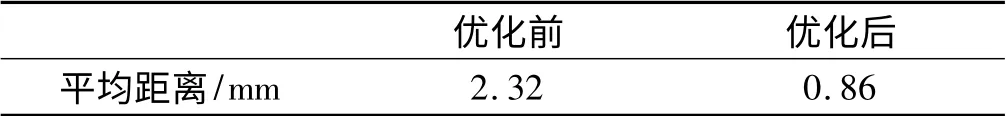

为了检测结构优化后的叠片机的叠片精度,本研究分别令优化前后的叠片机完成单片硅钢片的叠片流程,测量出硅钢片的实际位置与目标位置的距离,10组测试平均结果如表2 所示。

表2 结构优化前、后单片叠片精度对比

从表2 的结果中可以看出,经过结构优化后的自动叠片机能够满足1 mm 的单片叠片精度要求。

4 结束语

本研究以改善变压器铁心手工叠装这一现状出发,设计了一套硅钢片自动叠片装置。该装置通过吸取—位移—放置等功能,实现了将不同规格、不同大小的硅钢片准确快速地放置在所指定的位置上。

本研究针对所设计的装置z 方向运动机构基座松动这一问题进行了结构优化,经过振动测试,找出了基座松动而产生的振动作用频段。实验结果表明,结构优化后能够有效减少由于基座松动而产生的振动,达到实际生产的精度要求。

[1]郭振岩.中国变压器行业现状及应对措施[J]. 变压器,2012(3):43-47.

[2]宋悠全.动车组变压器铁心自动叠片工艺研究[J].科技传播,2013(22):155-156.

[3]朱 峰,林吉靓.硅钢片自动叠片机的研究与设计[J].机械设计与制造,2014(7):43-48.

[4]刘宝志.步进电机的精确控制方法研究[D]. 济南:山东大学计算机学院,2010.

[5]刘 剑. 高速滚珠丝杠副综合性能的试验研究[D]. 济南:山东大学控制科学工程学院,2005.

[6]陈烨妍.精密滚珠丝杠副可靠性试验方法研究及试验装置设计[D].南京:南京理工大学机械工程学院,2014.

[7]郭维强,蒲如平,韩秀杰,等.真空发生器抽吸机理与性能的分析研究[J].真空,2003(6):54-56.

[8]吴晓娜. 接近开关的正确选用[J]. 中国科技信息,2008(14):162-163.

[9]钱金川,朱守敏.接近开关在自动化控制中的应用[J].江苏电器,2006(5):30-35.

[10]JB/T 8689—1998,通风机振动检测及其限值[S].北京:机械工业部机械标准化研究所,1998.