内燃叉车进气系统消声性能改进设计研究

沈苏艺 ,翁泽宇*,李明辉,沈晓庆,相曙锋,王志刚

(1.浙江工业大学 机械工程学院,浙江 杭州 310014;2.杭叉集团股份有限公司,浙江 杭州 311305)

0 引言

内燃叉车是用于物料搬运作业的工程车辆,是实现物流机械化作业、减轻工人搬运劳动强度、提高作业效率的主要设备。但在使用过程中,其噪声问题对叉车驾驶人员及周围的操作人员有很大的影响,并且已经成为内燃叉车进一步发展的关键问题。进气系统噪声是内燃叉车的主要噪声源,因此,对内燃叉车进气系统噪声进行研究和控制具有重要的意义[1]。

笔者研究的内燃叉车进气系统由扩张式进气消声器、空气滤清器和包括进气连接管在内的进气管路等部件组成,同时,立柱作为车架的组成部分,也作为进气管路的一部分。

内燃叉车的动力来自于发动机内部燃料的燃烧,对进气系统消声性能的研究,也可以与其他内燃机动车辆之间进行相互借鉴,研究重点是研制具有理想消声性能的进气系统部件。不少学者已经开展了对进气系统消声部件的设计与研究。在结构设计方面,主要是分析消声部件结构参数对消声性能的影响:Selamet和Dickey[2]对赫姆霍兹消声器进数值计算,分析了各结构尺寸参数对赫姆霍兹消声器消声性能的影响,并通过实验验证;林进修等[3]研究了空滤器连接管道长度和消声频率的关系,发现增大管道长度,进气系统的消声频率会向低频处移动。对于复杂的消声部件,利用有限元方法进行研究是一种有效的手段:Mehdizadeh 等[4]对对包层及片状的的阻性消声器传递损失进行了有限元计算,并得到与试验数据相符合的结果;靳晓雄等[5]对某空气滤清器结构进行改进设计,建立声学有限元模型,利用声学有限元仿真软件计算空气滤清器的传递损失,并通过实验证明了在消声性能分析过程中滤芯材料设置方法的正确性。

由于整个进气系统各部件的消声性能是相互联系和相互影响的,本研究在设计内燃叉车进气系统时,将进气系统作为一个整体进行改进设计,有效地发挥进气系统各部件的消声特点,得到改进设计方案,并通过声学有限元仿真和进气系统噪声试验对设计方案进行评价和验证。

1 消声设计计算方法

1.1 阻性消声器的计算方法

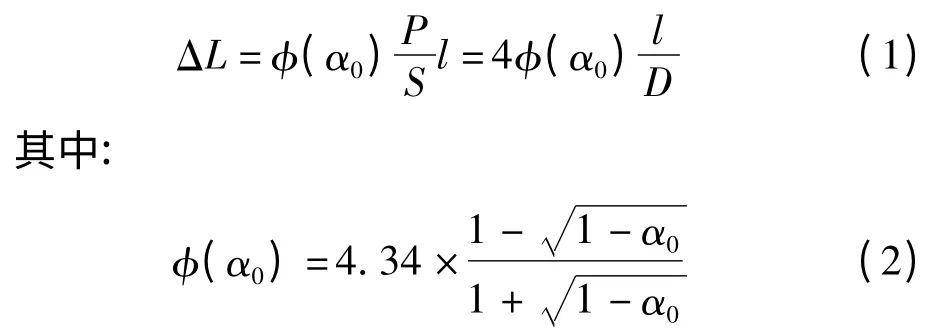

在内燃叉车进气系统中,空气滤清器的滤芯材料是多孔吸声材料中的纤维材料,所以空气滤清器在声学意义上具有阻性消声器的作用。最简单的阻性消声器是圆管式消声器,消声量的常用计算公式如式(1)所示[6-7]:

式中:φ(α0)—与材料吸声系数α0有关的吸声系数,α0—正入射吸声系数,P—管道截面周长,S—管道截面积,l—消声器有效长度,D—管道直径,m。

1.2 扩张式消声器的计算方法

扩张式消声器的原理是管道中声波在截面突变(扩大或缩小)处发生反射而衰减噪声。

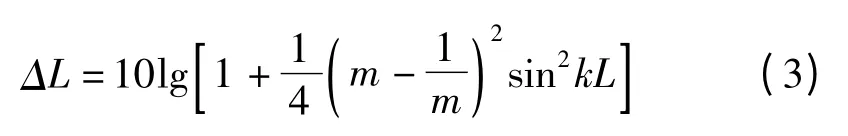

单节扩张式消声器消声量计算公式如式(3)所示[8]:

式中:m—扩张比,m=SD/Sd;SD—扩张腔的横截面积;Sd—管道截面积;k—波数,k=2π/λ;λ—声波波长;L—扩张室长度。

单节扩张式消声器的消声特性成正弦波形,由式(3)可见,当kl 为π/2 的奇数倍时,sin(kl)=1,此时消声量为最大值;当kl 为π/2 的偶数倍时,sin(kl)=0,此时消声量为零,相对应的频率为通过频率。由于单节扩张式消声器有许多周期性的通过频率,在工程中常采用内插管的方法,以消除通过频率。当插入管长度为L/2 时,可消除1/2 波长的奇数倍通过频率,当另一端插入管长度为L/4 时,则可消除1/2 波长的偶数倍通过频率。

1.3 赫姆霍兹共振消声器的计算方法

赫姆霍兹共振消声器是一种旁支消声器,在以共振频率为中心的一定频率范围内起有效的消声作用,具有较强的频率选择性。

单节共振消声器的共振频率和传递损失分别由式(4,5)计算:

式中:fr—共振频率,Sc—连接管的截面积,V—共振腔的体积,lc—连接管长度,f—频率,Sp—主管道截面积。

由式(4,5)可以看出,赫姆霍兹共振消声器的共振腔体积、连接管长度和截面积及主管道的截面积可以决定共振频率和传递损失。

2 进气系统改进设计

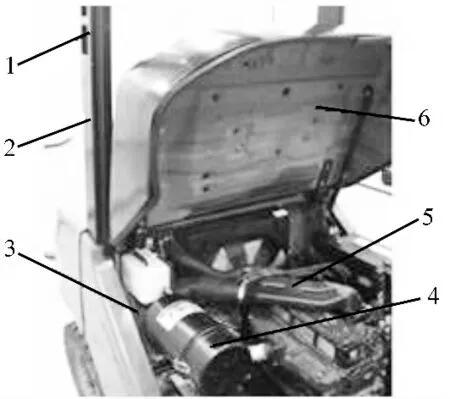

笔者研究的内燃叉车原进气系统如图1 所示,包括扩张式进气消声器、空气滤清器和包括进气连接管在内的进气管路等部件。

图1 内燃叉车进气系统组成

改进设计的依据来源于对实验数据的分析,从进气系统进气噪声的测试分析,可以得出对进气系统的进气噪声贡献大的频段是:60 Hz~100 Hz、250 Hz~350 Hz、500 Hz~800 Hz,其中重点频率是:87 Hz、320 Hz、596 Hz、659 Hz、750 Hz、890 Hz。

为了提高进气系统整体的消声性能,改进设计方案以原车进气噪声测试结果为依据,重点对进气消声器、空气滤清器和进气管进行结构改进。

2.1 进气消声器改进设计

原进气消声器的空气入口端通过车架上的一个连接腔与立柱管道相通,空气出口端连接空气滤清器,开口向上。为了不与空气滤清器和车架发生干涉,进气消声器呈阶梯型,在中间连接处设计成斜面。

本研究对进气消声器进行如下改进:

(1)充分利用车内可安装进气消声器的空间,扩大进气消声器的体积V,同时尽可能获得最大的扩张比m;

(2)为了获得截面突变带来声阻抗变化的效果,在不干涉的前提下,去掉原进气消声器的斜面,同时也有利于扩大扩张腔的体积;

(3)在空气入口端内置插入管,可以消除部分通过频率。

2.2 空气滤清器改进设计

空气滤清器在声学意义上是一个阻抗复合型消声器,滤芯除了有净化空气的功能外,还有一定的吸声作用。

由于空气滤清器安装空间和布局的限制,空气入口和出口的位置无法改动,且腔体的横截面积也无法扩大,扩张比m 无法改变,只能通过增加腔体的长度来扩大腔体体积,以获得更好的低频消声效果。空气滤清器腔体原长为300 mm,改进后长度增加为360 mm,相当于体积扩大了20%。

2.3 进气接管改进设计

空气从入口处进入进气接管后,气流被分成两股并最终汇合,由出口处进入发动机。进气接管的结构是根据发动机结构和接管安装位置决定的,是一段不规则的管路,管内截面积没有明显的变化,消声的作用不佳。

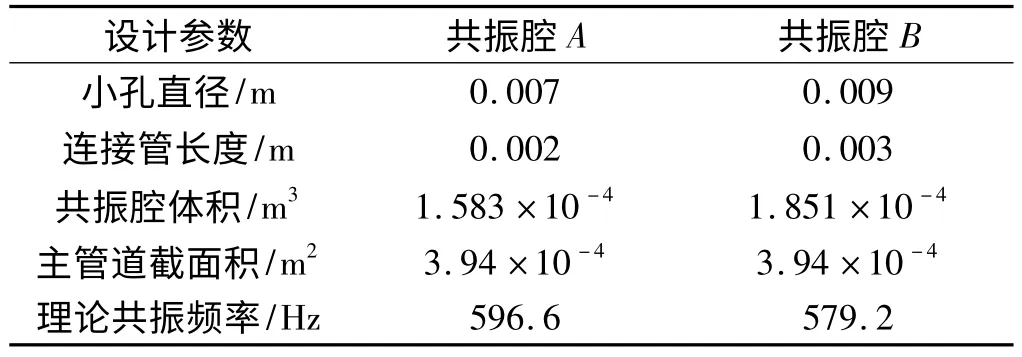

本研究针对重点频率对进气接管进行改进设计,去掉分流结构,在管道两侧针对特殊频率设计赫姆霍兹共振腔A、B,在避免干涉的前提下设计结构,结构参数如表1 所示。

表1 新进气接管结构设计参数

3 声学有限元仿真

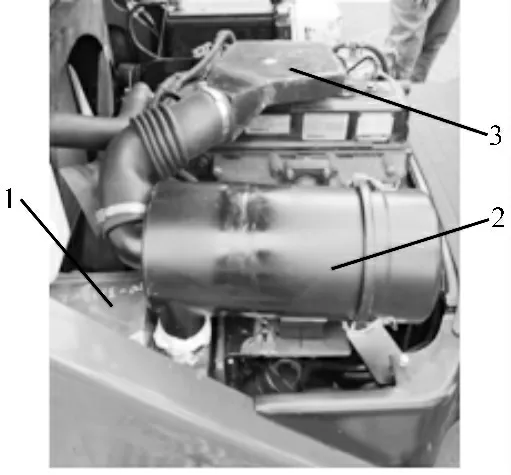

由改进后的进气消声器、空气滤清器和进气接管等组成新的进气系统如图2 所示,整个进气系统结构具有一定的复杂性和不规则性。为了能够对复杂且不规则的系统进行消声性能分析,传统的数值计算方法是很难完成的,最有效的手段是利用声学有限元技术进行仿真分析。

图2 新进气系统

仿真分析以传递损失TL 作为分析结果的评价指标,对原进气系统和改进后进气系统,应用Virtual.Lab 软件,分别进行声学有限元分析。在此,本研究不考虑进气系统壁面对其内部声场的影响,即忽略流体与刚体之间的耦合作用[9],设置的边界条件是:

(1)壁面为无反射刚性壁面;

(2)入口处施加单位质点速度作为激励;

(3)出口处施加全吸声属性。

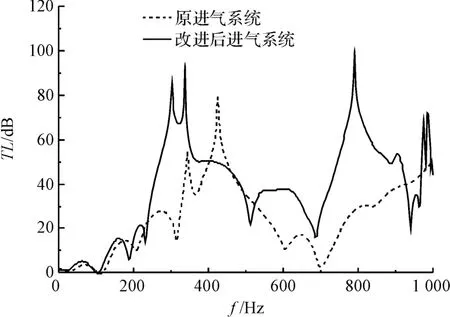

分析计算的频率上限为1 000 Hz。原进气系统和改进后进气系统的声学有限元分析结果如图3 所示。

图3 原进气系统与改进后进气系统的传递损失曲线

从分析结果可得,改进后进气系统的传递损失TL在大部分频段比原进气系统有所提高,在中、低频段尤其是280 Hz~340 Hz 频段消声特性有大幅提高;在中、高频段提高范围较大,尤其是750 Hz~850 Hz 频段效果明显,声学有限元分析结果可以满足设计要求。

4 试验结果与分析

本研究根据《声学消声器测量方法》(GB/T 4760—1995)[10],制定该内燃叉车进气系统噪声的试验方案。依据叉车噪声测量规范,分别在叉车发动机怠速工况和发动机最高转速工况下,测量该内燃叉车进气噪声。

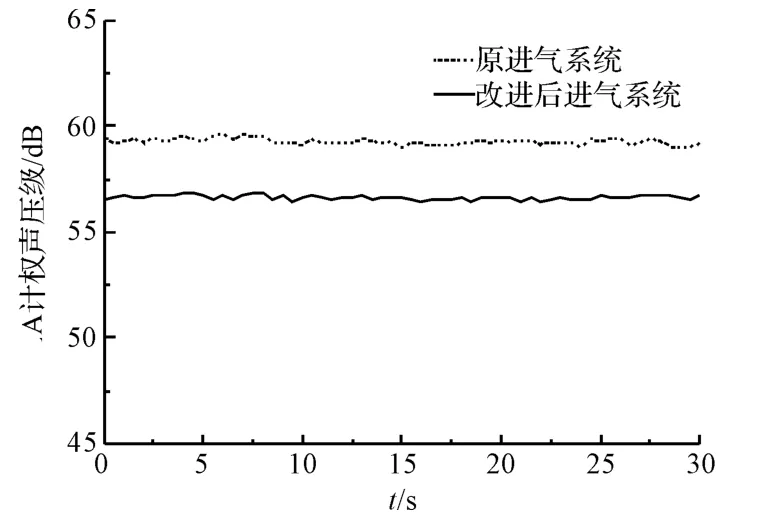

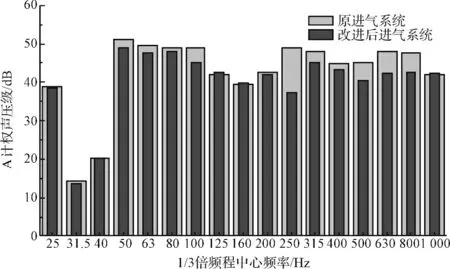

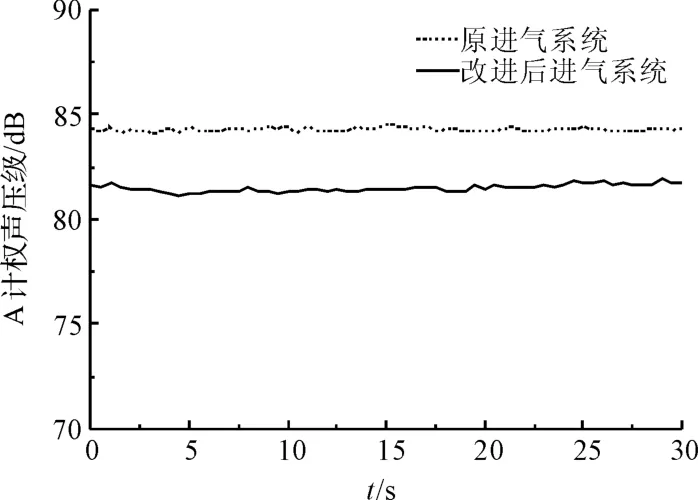

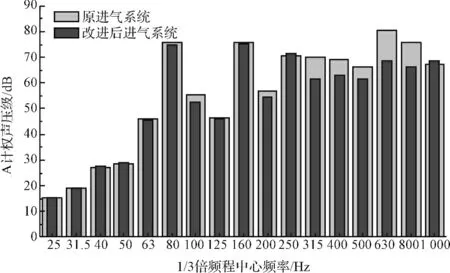

本研究利用LMS Test.lab 测试分析系统进行声压级和1/3 倍频程分析,分析结果如图4~7 所示。

图4 原进气系统与改进后进气系统在怠速工况下

图5 原进气系统与改进后进气系统在怠速工况下

图6 原进气系统与新改进后进气系统在最高速工况下

图7 原进气系统与改进后进气系统在最高速工况下

分析试验结果,从进气口的声压级来看,改进后的进气系统方案在怠速工况下达到了2.7 dB 的降噪量,在发动机最高速工况下都达到了3.16 dB 的降噪量。从频谱和1/3 倍频程图来看,在怠速工况下,改进后的进气系统在低频段噪声值有明显降低,在中心频率为80 Hz~160 Hz 的频段有2 dB~3 dB 的消声效果,在中、高频段的消声效果更为显著,尤其是中心频率为315 Hz、630 Hz和800 Hz 3个频段都有大于4 dB 的降噪量;在发动机最高速工况下,消声效果主要在中、高频段,其中,中心频率为315 Hz和500 Hz 频段有1 dB~2 dB的消声效果,中心频率为400 Hz~800 Hz 频段的消声效果达到4 dB~6 dB。

5 结束语

本研究对内燃叉车进气系统进行改进设计,其中,对进气消声器的改进是扩大体积并设置插入管,对空气滤清器的改进是增加腔体长度来扩大腔体体积,对进气接管的改进是针对重点频率设计赫姆霍兹共振消声器,并通过声学有限元对整个进气系统进行仿真分析和比较。仿真结果表明,改进后进气系统的传递损失在大部分频段都有提高。为了验证改进设计方案在实车上的消声效果,笔者进行了进气系统噪声试验分析,对进气系统进气口测量声压级并进行比较。结果表明,改进后进气系统的消声特性的到了显著提高,在发动机怠速和最高速两种工况下均可以达到2 dB~3 dB的消声效果,在部分频段的消声量可以达到4 dB以上。

[1]杨明亮,徐格宁.基于约束刚柔耦合系统的叉车振动研究[J].机械工程学报,2011,47(20):89-94.

[2]SELAMET A,DICKEY N S,NOVAK J M.Theoretical,com-putation and experimental investigation of helmholts resonators with fixed volume:lumped versus distributed analysis[J].Journal of Sound and Vibration,1995,187(2):358-367.

[3]林进修,林 晓.空气滤清器与进气消声[J].汽车研究与开发,1996,(6):32-37.

[4]PARASCHIVOIU M M.A three-dimensional finite element approach for predicting the transmission loss in mufflers and silencers with no mean flow[J].Applied Acoustics,2005,66(8):902-918.

[5]靳晓雄,吴颖江,靳 畅,等.空气滤清器的降噪设计与试验[J].机械设计与研究,2009,25(5):100-103.

[6]李曙光,刘 波,韩思晨,等.EMD 降噪和关联维数相结合在滚动轴承故障诊断中的应用[J].液压气动与密封,2011(4):33-35.

[7]马大猷.噪声与振动控制工程手册[M].北京:科学出版社,2002.

[8]庞 剑,谌 刚,何 华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2006.

[9]詹福良,徐俊伟.Virtual Lab Acoustics 声学仿真计算从入门到精通[M].西安:西北工业大学出版社,2013.

[10]国家标准化工作委员会.GB/T 4760—1995《声学消声器测量方法》[S].北京:中国标准出版社,1995.