多用途船舷部分段制造工艺研究

郑向宇,尚朝阳

(沪东中华造船(集团)有限公司,上海 200129)

多用途船舷部分段制造工艺研究

郑向宇,尚朝阳

(沪东中华造船(集团)有限公司,上海 200129)

随着造船技术的进步,船台(船坞)的建造周期不断缩短,因此船体建造对中间产品――分段的精度要求越来越高。本文对20000DWT多用途重吊船的舷部分段建造工艺进行研究,并对分段完工后主要精度指标的实际测量数据进行分析,证实该工艺满足精度要求,利于后续的搭载定位精度控制,为其它双壳多用途散货船[1]的带舱口围舷部分段施工工艺提供了技术指导。

多用途船;货舱舷侧分段;建造工艺;精度控制

0 引言

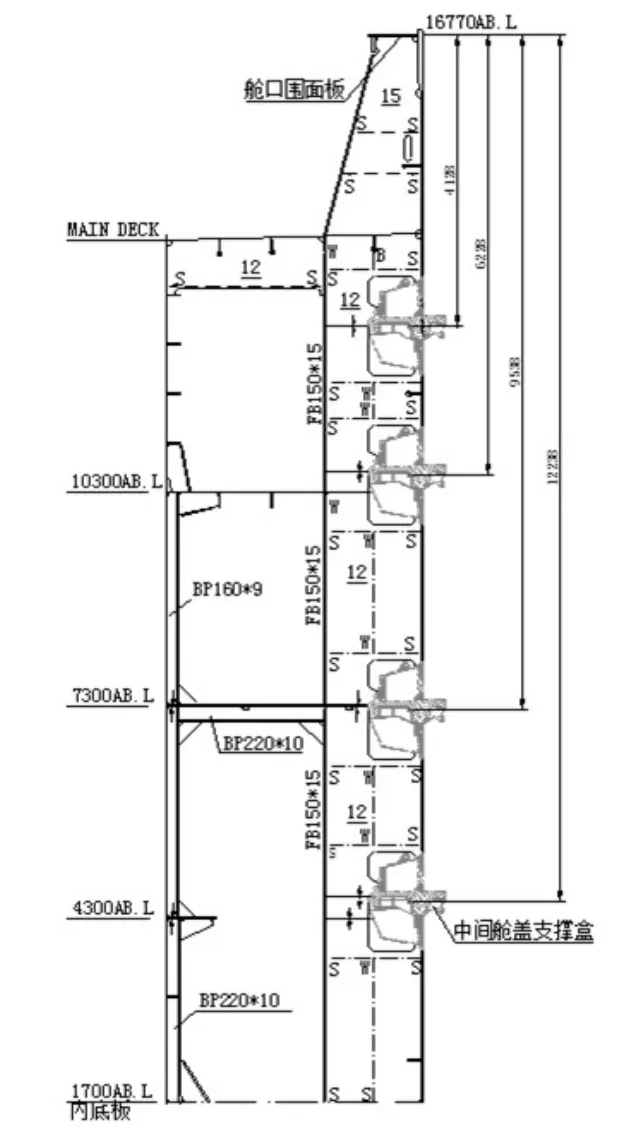

一艘20000DWT多用途重吊船设计,要求货舱内既能装载集装箱,又能装载散货,因此该型船双层底上装备了集装箱底座,货舱纵舱壁上装备了四层安放中间舱盖的支撑盒,以满足装载不同散货的要求,并配备大舱盖。因此,该型船对双层底和舷部分段的精度要求极高。本文以20000DWT多用途重吊船为载体,研究舷侧分段建造工艺,以保证舱壁平整度[2]、支撑盒高度及相对位置、舱口围直线度和舱口围面板平整度等精度指标满足要求。舷部分段主要精度指标对后续影响如下:

1)舱壁平整度:影响外观质量及支撑盒的位置精度,精度要求≤±3m;

2)支撑盒高度及相对位置:影响中间舱盖的安装,误差较大会则舱盖四角不平,相邻舱盖平整度不满足要求,影响舱盖是堆放集装箱,精度要求≤±2;

3)舱口围直线度和舱口围面板平整度:影响大舱盖及导轨的安装,误差较大会造成舱盖系统不能正常工作,精度要求≤±1mm。

图1 20000吨多用途重吊船货舱典型结构

1 舷部分段制造工艺

1)零件数控切割完工后,精度小组对板材和型材零件进行抽查,确定不良率,确保零件外形尺寸在允许误差内;

2)在平整度满足要求的刚性平台上进行零件拼板,拼板焊接后测量拼板板的长度、宽度和对角线长度,长度和宽度允许误差为±2mm,对角线误差D1-D2≤2 mm,;

3)部件制作时,子材与母材上位置线的安装偏差≤0.5mm,子材与母材安装角度偏差≤0.5°;

4)制作胎架,在地面上用激光经纬仪划出胎架中心线和肋骨检验线,胎架四周增加斜撑以保证胎架的刚度,胎架的平面度误差≤1mm;

5)用压铁、弓形马[3]等工装使拼板件与胎架面保持密贴,板与胎架面的吻合度≤1mm,将拼板件与胎架均匀定位焊固定,用激光经纬仪把胎架中心线和肋骨检验线驳到拼板件上,使之和地面上的两条线误差≤0.5mm;

6)依图划制结构线、切割线等,确保结构位置线与图样尺寸的偏差≤1mm,划线时可采用激光经纬仪[3]辅助;

7)依次序吊装分段零部件,使零部件与划线的偏差≤0.5mm,用挂垂直或角度样板等方法检测零部件与基面的垂直度(或倾角);

8)舱口围面板板部件装配时,保证舱口围面板距胎架中心线的距离,误差≤1mm;保证舱口围面板和纵舱壁的垂直度,面板垂直度偏差换算为长度△H≤1mm;装配时可采用拉钢丝等方法辅助。对于板厚超过30mm的接缝,需预热到120℃至150℃后才能焊接,焊接时应尽量减小焊接变形;

图2 舱口围部件在专用胎架上制造

9)构件装配后应对称施焊,减小焊接变形;

10)内部构件焊接后,封盖外板,然后进行分段翻身焊接,焊后打磨修补焊缝;

11)分段在刚性支撑状态下,调整四角水平,安装中间舱盖支撑盒、中间舱盖止跳装置等舾装件。定位支撑盒等重要舾装件时,艏艉方向和高度方向应分别从基准肋位和舱口围面板上缘量取,防止出现累积误差;

12)分段焊接完工后,脱离胎架状态下对分段进行完工精度测量,并对不满足精度要求的测点进行修正,直至满足要求。

图3 20000吨重吊船舷部分段在胎架上制造

2 围精度测量数据分析

2.1 舱壁平整度及支撑盒相对位置测量测量图见图4。

图4 舷部分段完工测量图

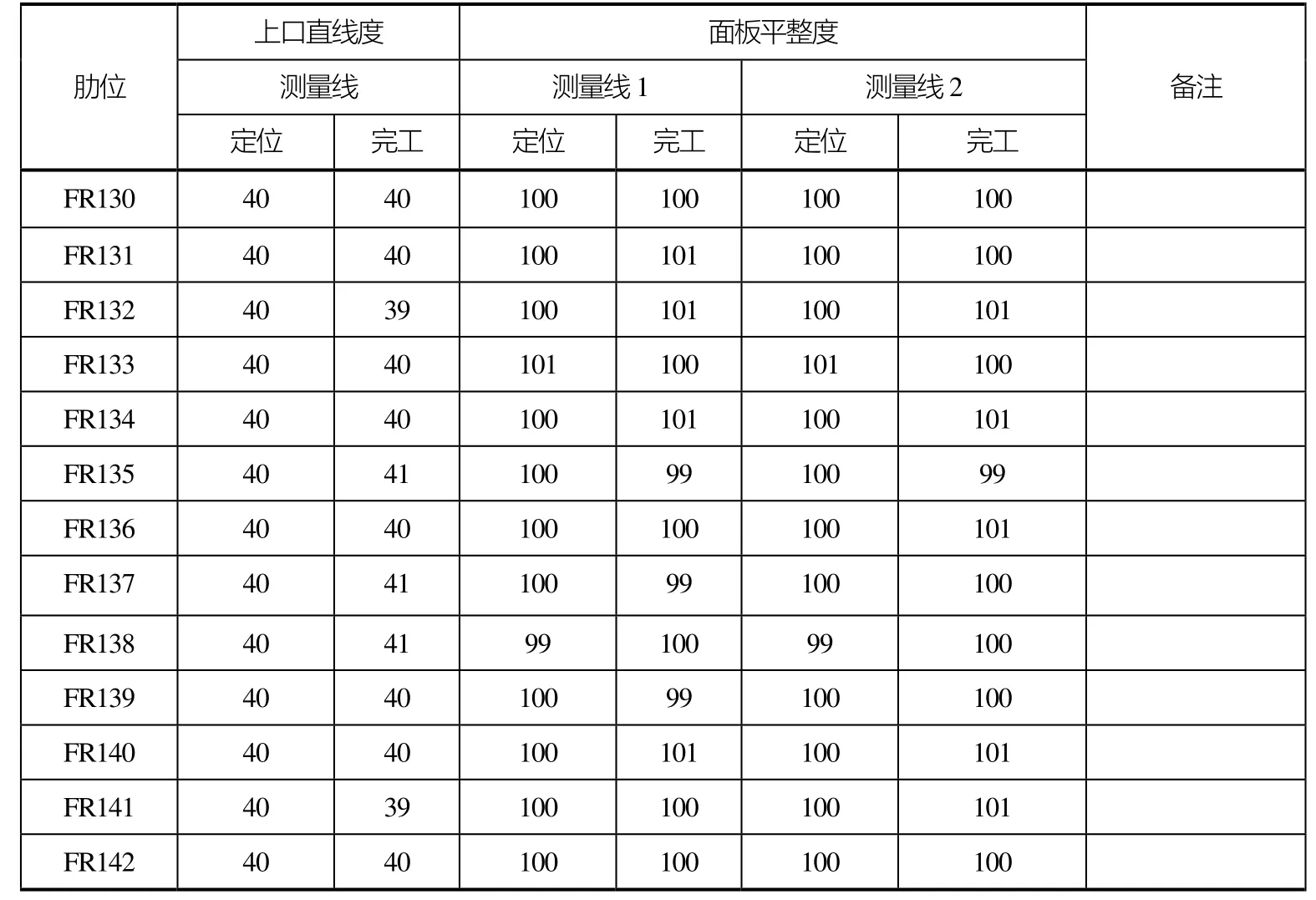

2.2 分段完工阶段舱口围精度实际测量数据

测量图见图5。

图5 舷部分段舱口围度测量图

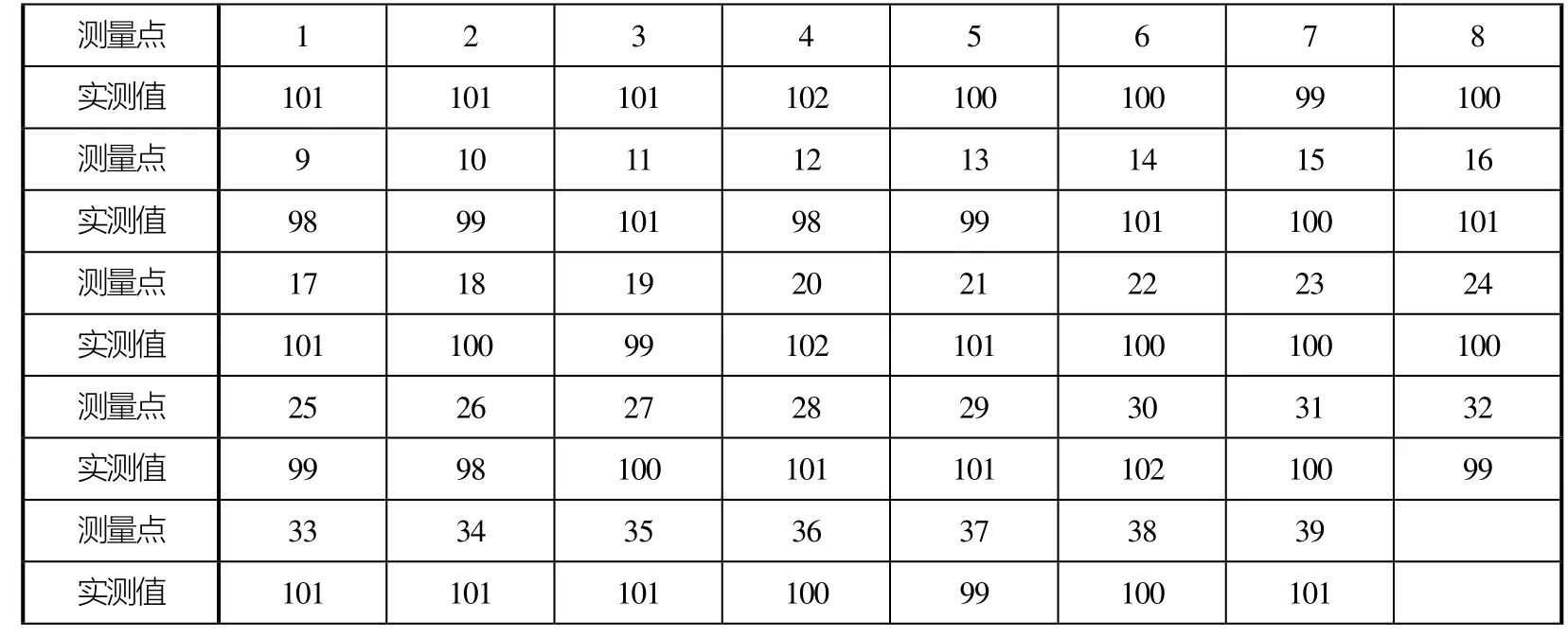

表1 纵舱壁平整度测量表

表2 支撑盒相对位置测量表

表3 舱口围精度测量表

2.3 实测数据结果

通过实测数据可以看出,施工过程中通过对舷部分段施工工艺的严格实施,分段完工后通过火工校正、局部开刀等措施辅助修补,主要精度指标均满足要求,误差在允许范围内。

3 结语

经过系列船及相似船型的实施验证,该舷侧分段施工工艺可行性较高,分段完工后货舱舱壁平整度、舱口围直线度及舱口围面板平面度均满足精度要求,提高了搭载效率和搭载精度,对甲板舱盖舾装工作的开展和缩短船台周期具有很大的帮助,该工艺可广泛适用于3万吨级以下的多用途散货船的舷侧分段制造。

[1] 盛振邦, 杨尚荣, 陈雪深. 船舶静力学[M]. 上海:上海交通大学出版社, 2003.

[2] CB/4000-2005,中国造船质量标准[S]. 2005.

[3] 黄浩主编. 船舶工艺手册(第3版)[M]. 北京:国防工业出版社, 2013.

Study on Production Workmanship

of Side Block of Multi-purpose carrier

Zheng Xiang-yu, Shang Zhao-yang

(Hudong-Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

With the improvement of the shipbuilding technology, the building period of berth (dock) is continuously decreasing. The requirement for the accuracy of the block, the between product, is becoming higher and higher. The paper studies the production workmanship of the side block of the 20,000DWT heavy-lift multi-purpose carrier, and analyzes the real measure data of the main accuracy index of the completed block. It is approved that th workmanship is meet well with the accuracy requirement, which is helpful to load the positioning accuracy control. It provides guidance for construction of side block with hatch coaming of other double-hull multi-purpose carriers.

multi-purpose carrier; cargo side block; production workmanship; accuracy control

郑向宇(1984-),男,工程师,研究方向:船舶设计工作。

U671.99

A

10.14141/j.31-1981.2015.03.007