永磁扰动检测有限元分析及优化设计

蔡智超 刘素贞 张 闯 金 亮 杨庆新,

(1. 河北工业大学电磁场与电器可靠性省部共建重点实验室 天津 300130 2. 天津工业大学电工电能新技术天津市重点实验室 天津 300387)

1 引言

在工作环境恶劣的金属构件表面,容易由微细裂纹和疲劳损伤引起脆性断裂或者疲劳断裂,进而引发灾难性事故。无损检测技术在保证金属构件安全运行中起着至关重要的作用,射线检测、超声检测、磁粉检测、渗透检测和涡流检测等传统无损检测技术在其各自的工业应用领域发挥着重要作用,然而每种检测方法均有其局限性,任何一种无损检测方法本身都不能在各种领域均实现良好的检测效果[1]。新型无损检测及复合检测方法的应用能较好弥补单一技术检测能力不足所造成的缺陷漏检,进一步提高对微小裂纹的检测能力。

电磁无损检测方法可以在无需耦合介质和对试件预处理的情况下对高温、高速且表面粗糙等恶劣条件中的试件进行非接触检测[2-5],并且由于电磁方法的激励系统与采集系统类似,其更易通过探头的改进及实验装置的优化实现复合检测,这将提高检测效率[6]。

磁扰动是一种广泛存在的电磁场物理现象,包括地磁扰动、励磁扰动及永磁扰动等都是随着磁扰动引起的磁重构及重联产生新的磁场变化。利用缺陷的存在导致铁磁性部件出现不连续的磁扰动源,从而引起整个永磁体内磁质的变化,通过捕获在永磁体上的磁扰动信号来检测缺陷,已经成为一种新型的电磁无损检测方法[7,8]。康宜华课题组针对复杂钻杆检测难题开发了基于永磁扰动的复合检测方法,并针对钢管端部检测盲区开发了永磁扰动探头阵列检测方法[9,10]。关于如何解决永磁扰动检测信号微弱等关键问题尚未见报道,有待进一步研究。

本文对永磁扰动检测的扰动机理进行了深入研究,对其检测过程进行有限元仿真分析,结合内、外永磁扰动机理对比两者信号特征,建立缺陷特征与检测信号之间的关系,并以提高永磁扰动换能效率为目标对换能器的几何参数进行了优化设计。

2 永磁扰动原理

当永磁体垂直置于铁磁构件正上方时,磁力线将会聚集于高磁导率的构件中。如有裂纹存在,作为突变的不连续扰动源将会影响永磁体内、外磁力线的分布。

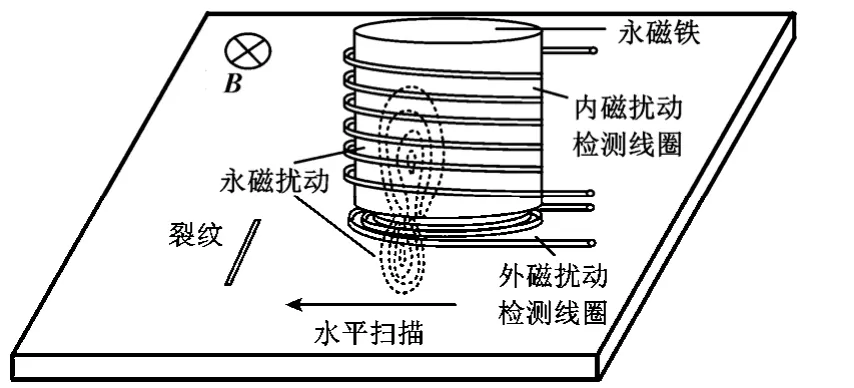

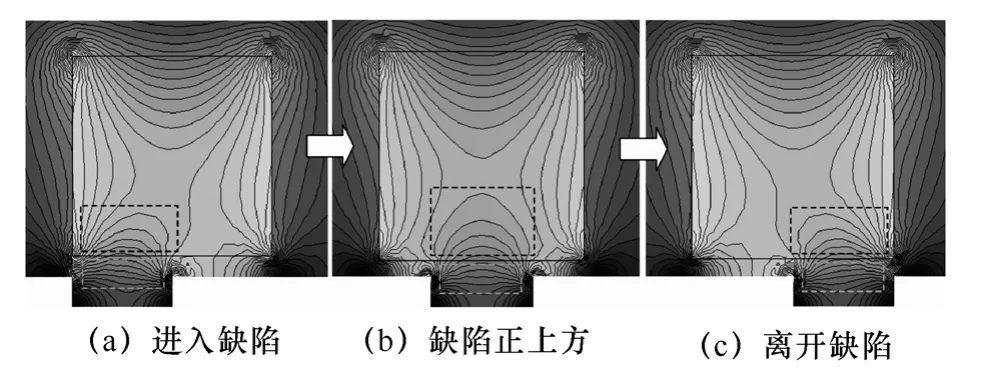

永磁扰动探头平行于铁磁构件表面向左做水平匀速扫描,如图1所示。当永磁铁进入缺陷时,永磁体内部及相对应的永磁体近表面外部区域发生了磁力线重构并出现了内、外磁扰动源,随着缺陷相对于永磁体的位置改变,其内、外磁扰动源的位置也发生改变,如图2所示。

图1 内、外永磁扰动无损检测原理Fig.1 The testing principle of inner-outer PMFP

图2 永磁体扫描过程遇缺陷产生磁力线重构Fig.2 The magnetic field reconstruction under the interaction of permanent magnet and defects

2.1 新型永磁扰动换能器设计

永磁扰动是永磁体与被其磁化带有缺陷的铁磁构件间磁场相互作用反映在永磁体上的结果。由于磁力线遵循回路闭合、集中走磁导率最大的路径且不存在相交磁力线等准则,当构件局部发生变化时,磁力线在遵循上述固有特性的约束下,致使缺陷部位磁场跳变及波动,进而产生一系列的磁力线重构,引起近缺陷永磁体内磁场及缺陷与永磁体间外磁场发生变化。在保持传感器匀速扫查时,这个过程历经磁场扰动萌生、扩散和衰落等过程,内、外磁场扰动结果分别将由环绕式体线圈及底部螺旋线圈反馈得出。

在图1中,永磁扰动检测探头由永磁体、感应线圈组成。永磁体为圆柱体结构,环绕在永磁体上的感应线圈实现对永磁体内扰动的检测,环绕体线圈对永磁体内部磁质变化拾取具有全面性;考虑到外磁扰动区域狭隘,设计了永磁体与测试件间的螺旋形线圈,底部螺旋形线圈具有敏感性,能实现对永磁体外扰动信号的检测。

2.2 永磁扰动检测和漏磁检测差异比较

漏磁检测针对的是高磁导率的铁磁性构件中缺陷[11]。通过外部施加磁场对构件进行磁化,当约束于构件内的磁力线途经磁导率小、磁阻率很大的缺陷处时,其路径将会发生很大的改变。然后采用磁敏元件拾取在缺陷处溢出的漏磁场信息,以此判断缺陷位置及尺寸。

永磁扰动检测与漏磁检测易于混淆,但两者在本质上是不同的,区别为:

(1)永磁体的作用不同。在漏磁检测中,永磁体作为一种磁化方式,改变其结构可提供水平、垂直磁场对构件进行磁化;在永磁扰动检测中,永磁体作为一种磁扰动感知源方式存在。

(2)扫查方式不同。由于在漏磁检测中磁化结构与感应线圈分离,需要感应线圈相对于静止的磁化结构做扫查检测;永磁体和感应线圈在永磁扰动检测中为一体式,无需分离扫查。

(3)信号性质不同。漏磁检测中所感应信号为缺陷处由于磁折射、扩散和压缩产生的漏磁信息;永磁检测中所感应信号为缺陷存在引入永磁体内与近表面的磁场变化。

2.3 永磁扰动检测和交流电磁场检测差异比较

交流磁场检测针对的是导体构件中的缺陷。通过外部施加一定频率的交流电于激励线圈上并在构件的趋肤表面产生涡流现象,当导体存在缺陷时,其导致涡流的不连续以突变的感应磁场形式反馈在接收线圈上[12]。

虽然永磁扰动检测和交流电磁场检测都是通过测量变化的磁场以获得缺陷尺寸参数信息,但依然存在以下差异:

(1)激励装置不同。永磁扰动中激励源为永磁体;而交流电磁场检测的激励源为激励电流,相比之下交流磁场检测增添了对高频功放的需求。

(2)交流磁场源不同。交流电磁场检测的是由通入激励线圈的高频电流在金属表面感生的涡流磁场的变化;永磁扰动检测的是由永磁体与缺陷作用下原磁场的变化。

(3)信号特征不同。永磁扰动检测因受限于扫查速度,所以检测的信号为低频信号;而交流电磁场检测的激励电源为高频电流或脉冲电流,包含了丰富的高频信号。

3 永磁扰动信号特性分析

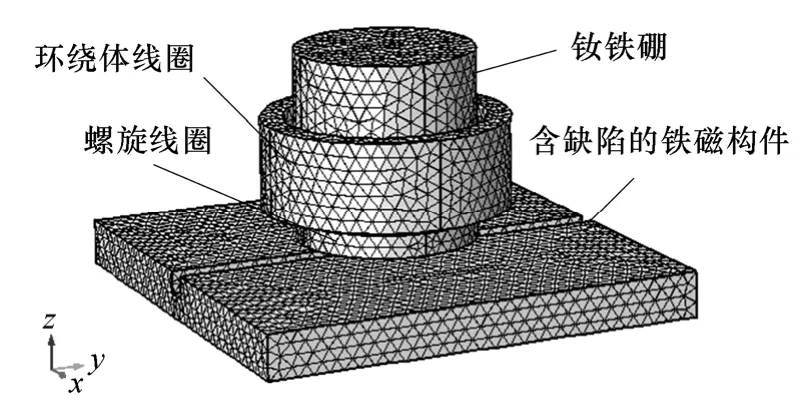

利用Comsol Multiphysics中AC-DC磁场模块建立了永磁扰动三维有限元模型,并进行了瞬态计算分析。模型包括环绕式体线圈及螺旋线圈、铁磁构件薄板、钕铁硼永磁体和空气四部分。为了能够准确地模拟实际检测中匀速的扫描过程,永磁扰动传感器采用移动网格进行剖分。

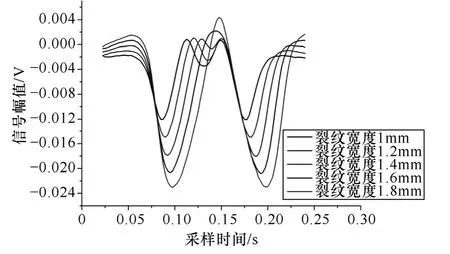

永磁扰动的检测根本是对缺陷与永磁体相互作用产生的磁扰动信号的检测,所以考虑缺陷与永磁体的相对尺寸是考量信号特征的重要因素。建立三维模型如图3所示,在保持永磁体宽度1.5mm不变的情况下,分析缺陷宽度在 1.2~1.8mm之间的变化对扰动信号特征的影响。

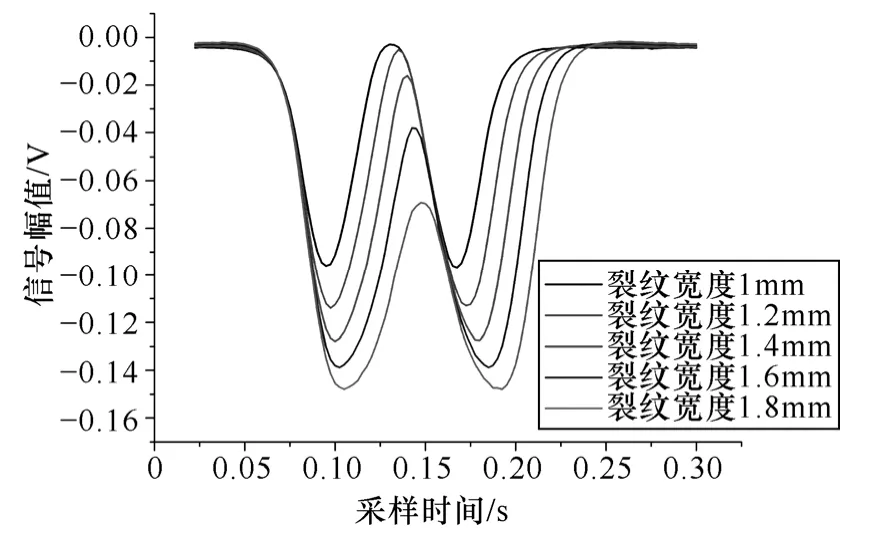

如图4所示,永磁体宽度与缺陷宽度比值直接影响到外磁扰动信号特征。外永磁扰动的信号幅值呈现一个“凸”型。缺陷宽度与永磁体宽度接近时,其电压凸峰最为尖锐,而缺陷宽度与永磁体宽度差距变大时凸峰将趋于圆钝。当传感器扫查接近裂纹右边边界时,变化的磁扰动就已开始产生感应电压,其扫查接近裂纹右边边界正上方时,螺旋线圈感应电压开始明显增加,永磁体进入一定位置时,其电压达到负峰值电压,并当永磁体在缺陷正上方时达到了正峰值电压,经过峰值电压之后的扫查信号的特征则为之前描述的逆过程。

图3 永磁扰动三维实体模型Fig.3 3-D physical model of PMFP

图4 不同缺陷宽度下外永磁扰动信号特征Fig.4 Signal characters of outer PMFP under various defect wides

图5 不同缺陷宽度下内永磁扰动信号特征Fig.5 Signal characters of inner PMFP under various defect wides

进一步研究不同缺陷宽度对内永磁扰动信号的影响,如图5所示。永磁扰动整体也呈现一个“凸”型,但其驼峰为“凹”型,即为两个驼峰,当缺陷宽度大于等于永磁体时,中间则以一个单独的驼峰呈现,这表明永磁体宽度与缺陷宽度比值直接影响到内磁扰动信号特征。当缺陷宽度小于永磁体时,内磁扰动信号从接近裂纹右边边界开始,当达到裂纹右边边界正上方时,环绕体线圈电压开始明显增加,当永磁体进入一定位置时,其电压达到负峰值电压,随着永磁体继续扫查,其电压将会进一步回升,随着永磁体扫描至裂纹左边边界正上方时,其感应电压达到第一个正峰值,随着扫描保持一定的回落,并在永磁体右边扫描至缺陷左边边界正上方时,又达到另一个正峰值,这两个正峰值电压是一样的,两峰值间最低电压为永磁体在缺陷正上方时的电压。因此可通过两个驼峰稳定的时间点来判断缺陷的尺寸。

在实际情况中,永磁铁的尺寸是大于缺陷尺寸的,即在绝大多数情况下,内、外永磁扰动的信号幅值都会呈现“凹”型,但外磁扰动信号变化趋势缓慢且滞后于内磁扰动信号变化,其“凹”型信号不反映缺陷宽度,而内磁扰动的“凹”型信号却能准确反应缺陷的宽度。所以可通过外磁扰动信号判断所检区域是否存在缺陷,再通过内磁扰动信号对缺陷进行定量分析。

4 永磁扰动信号重要参数优化

由于微细缺陷产生的磁扰动变化很弱,不易被测量,永磁扰动检测对信号拾取方面提出了很高的要求。因此为了获得永磁扰动检测的最优参数,从传感器设计的基本原则出发,依据有限元模型参数化扫描来确定各个参量对永磁扰动的影响情况,提取出关键的参量并对传感器进行优化设计。

因为对永磁扰动进行有限元模型参数化扫描运算量过大,本文采用研究多因素多水平的正交试验设计[13,14],从全面试验中挑选出有代表性的因素进行实验,其是一种高效、快速且经济的传感器优化设计方法。考虑到永磁体的尺寸跟缺陷尺寸密切相关,且两者尺寸相差不过大(永磁体宽度尺寸不宜超过缺陷尺寸5倍以上)的情况下,能更易拾取其磁扰动信号,本文先后对永磁体尺寸和永磁扰动感应线圈进行优化设计,并从突出信号的特性及幅值角度出发,选取外磁扰动峰峰值电压u1、内磁扰动峰峰值电压u2和内磁扰动峰值电压u3为优化对象。

4.1 永磁扰动传感器永磁体优化

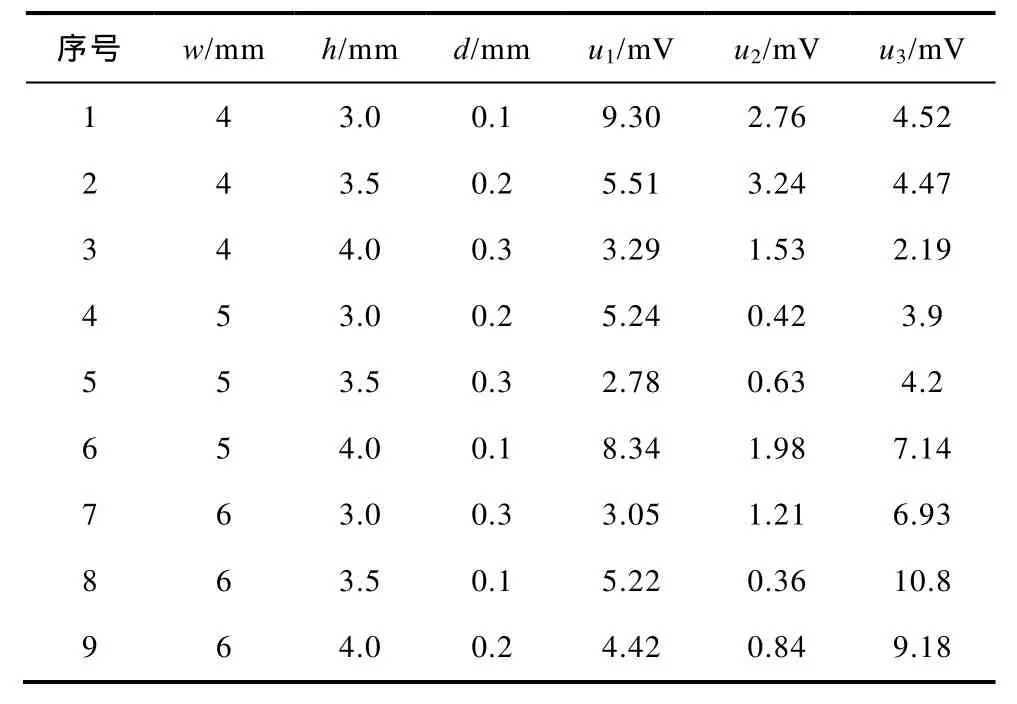

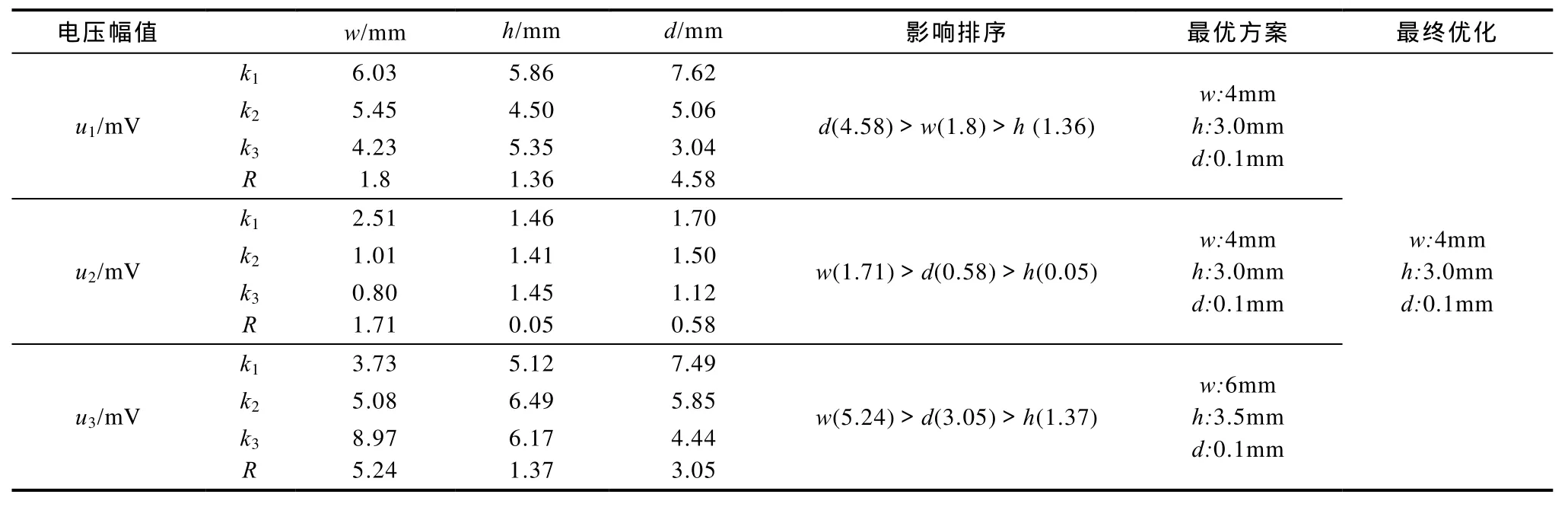

为了保证永磁体静磁场区域完全扫略缺陷,在裂纹宽度为 1mm、深度 0.8mm条件下,选取永磁体的宽度w、厚度h和提离距离d3个影响因素,利用正交表 L9(34)进行正交试验设计。根据绝大多数情况实际检测缺陷小于永磁体的宽度,设定永磁体宽度w:4~6mm;厚度h:3~4mm;提离距离d:0.1~0.3mm。针对这3个影响因素各取等分,其正交见表 1。分别将这 9种情况的参数代入有限元模型,进行参数化扫描计算,计算后可得到3个优化对象的具体值。

表1 永磁体三因素三水平正交实验表Tab.1 Orthogonal test of three elements three levels for magnet

利用正交试验分析其综合可比性。通过计算各个因素在不同尺寸、相同剩磁水平下磁扰动感应电压幅值的算术平均值ki(i=1,2,3表示各个参量因素的序号)可获得各因素下对磁扰动的影响。而后再根据ki可求出各个参量因素的极差R,极差越大表明对磁扰动影响最大,即为最先优化的关键参量。

考察多个试验指标可选用综合平衡法和综合评分法,其中综合评分法将多指标问题换算成加权计算的方法,但存在如何合理确定各个指标的权的问题;综合平衡法是考察每个指标的影响,选取最优组合方案,但存在无法将每个指标都兼顾的问题。综合考虑两种方法的利弊,选取综合平衡方法对选取的3个指标进行多目标综合优化,以实现选取达到最优目标各个参量的最佳方案。

表2列出了永磁体正交试验结果。由表2可知,u1与u2计算所得算术平均值趋势较为相似,两者受永磁体宽度和提离距离因素影响趋势是一致的:随着两者尺寸的增加,其信号幅值有明显下降。其中受提离距离的影响最为显著,永磁体厚度对信号幅值产生一定的波动影响,但是其取最小值时更有利于增强电压幅值。因此对于u1与u2最佳永磁体参数组合为w:4mm;h:3.0mm;d:0.1mm。内磁扰动峰值电压u3受永磁体宽度的影响最为显著,同样提离距离的增加会使得信号幅值明显下降,永磁体厚度对信号幅值依然是波动影响,且厚度为3.5mm时其电压值较为明显,因此针对u3最佳永磁体参数组合为w=6mm;h=3.5mm;d=0.1mm。考虑到对缺陷的检测过程首先是判断其存在与否,进而再判断其尺寸大小,也就是说判断缺陷存在的指标u1与u2幅值大小是首先需要关心的,并选取两者的最优解权重最高,而后再考虑u3的优化方案,选定永磁体的最优方案为w=4mm;h=3.0mm;d=0.1mm。

表2 永磁体正交试验结果分析Tab.2 Analysis of orthogonal test for magnet

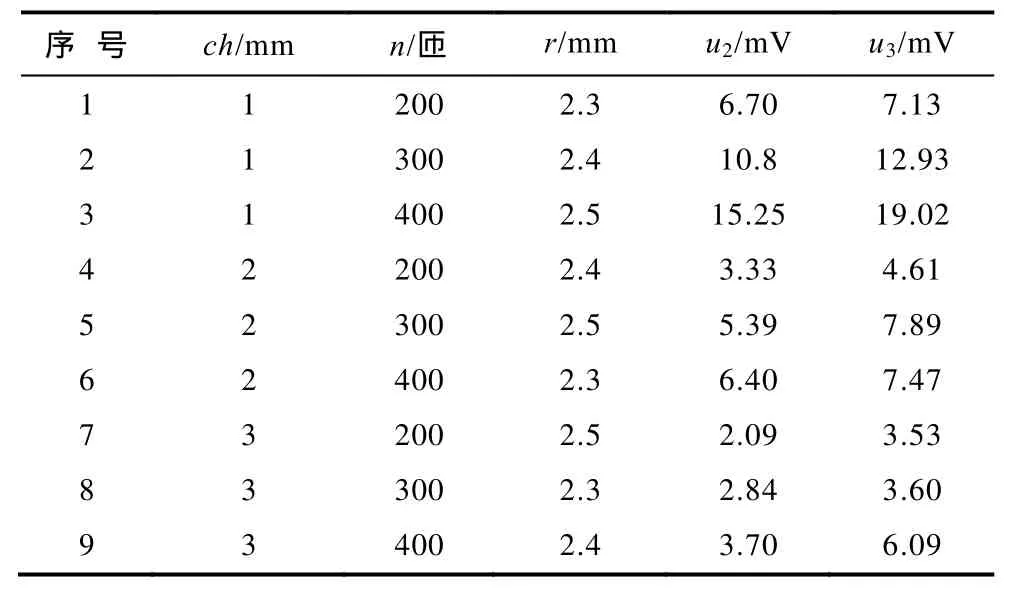

4.2 永磁扰动传感器线圈优化

考虑到螺旋线圈在永磁体下方,如增加其线圈匝数必然会增加其传感器的提离距离,影响内永磁扰动的测量,为保证感应线圈更好地检测磁扰动情况,在螺旋线圈匝数不变及优化后永磁体的基础上,选环绕体线圈感应电压为优化目标。

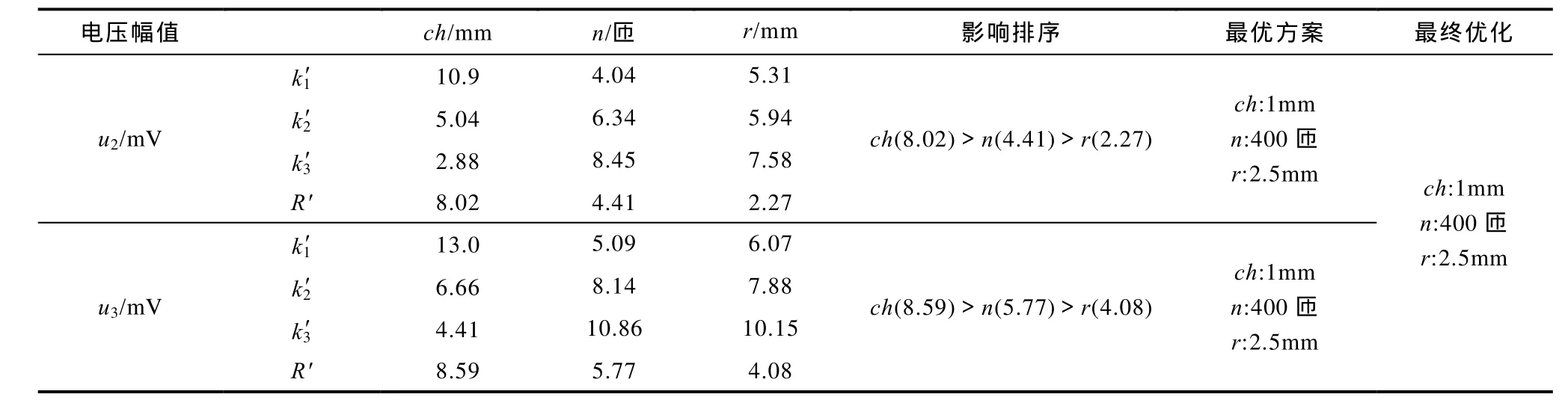

设定环绕体线圈高度ch:1~3mm;线圈匝数n:200~400匝;线圈外径r:2.3~2.5mm。采用正交表 L9(34)进行正交试验设计,每个因素各取 3个等分,其正交情况见表 3和表 4。可计算出各因素下磁扰动感应电压幅值的算术平均值k'i(i=1,2,3表示各个参量因素的序号)及极差R',并推出优选方案为:ch=1mm;n=400匝;r=2.5mm。

表3 线圈三因素三水平正交实验表Tab.3 Orthogonal test of three elements three levels for coils

表4 线圈正交试验结果分析Tab.4 Analysis of orthogonal test for coils

由于正交试验针对的参数较少,所选参量并不能涵盖实际实验过程中存在的所有可变参量[15]。虽然本试验是针对单一尺寸的缺陷选取的最优方案,但可为永磁扰动探头的设计提供一定的指导,并可在优化参数基础的临近区域设定小范围取值,再采用正交试验方法逼近最优探头参数。

5 结论

本文对永磁扰动无损检测技术进行了原理分析、数值仿真及传感器优化设计,为永磁扰动检测技术的推广应用提供理论指导。主要取得如下结论:

(1)永磁体在扫略缺陷时存在内、外永磁扰动,可通过外磁扰动检测线圈和内磁扰动检测线圈分别对内、外永磁扰动情况进行拾取,据此可进行缺陷的定量分析。

(2)对有限元仿真分析可知,经过改变永磁体尺寸、检测线圈尺寸等能有效改善永磁扰动检测信号特征。

(3)基于正交试验设计方法给出了永磁扰动探头的优化方案,并对其结构参数进行了优化设计。该优化方案使永磁扰动信号幅值提高了4~5倍。

[1] 耿荣生,景鹏. 绿色无损检测-NDT技术的未来发展之路[J]. 无损检测,2011,33(9): 1-6.

Geng Rongsheng,Jing Peng. Green non-destructive testing: the future of NDT techniques[J]. Nondestructive Testing,2011,33(9): 1-6.

[2] Petcher P A,Potter M D G,Dixon S. A new electromagnetic acoustic transducer(EMAT)design for operation on rail[J]. NDT&E International,2014,65: 1-7.

[3] 康宜华,孙燕华,邱晨. 永磁扰动无损检测技术[M].武汉: 华中科技大学出版社,2012.

[4] 毛雪飞,雷银照. 金属管道外放置式偏心弯曲矩形线圈涡流场的解析解[J]. 电工技术学报,2012,27(9): 153-159.

Mao Xuefei,Lei Yinzhao. Analytical solution for the eddy current field due to an air-cored eccentric curved rectangular probe coil on the outside of a metal pipe[J]. Transactions of China Electrotechnical Society,2012,27(9): 153-159.

[5] 金亮,杨庆新,刘素贞,等. 基于小波和凯瑟效应的电磁声发射信号特性分析[J]. 电工技术学报,2013,28(8): 84-90.

Jin Liang,Yang Qingxin,Liu Suzhen,et al.Characteristics of acoustic emission signals induced by electromagnetic exciting based on wavelet method and kaiser effect[J]. Transactions of China Electrotechnical Society,2013,28(8): 84-90.

[6] 蔡智超,刘素贞,金亮,等. 电磁声发射-电磁超声的复合检测原理及激励线圈设计[J]. 电工技术学报,2013,28(6): 28-33.

Cai Zhichao,Liu Suzhen,Jin Liang,et al. The principle of integrating electromagnetically induced acoustic emission with electromagnetic ultrasonic testing and design of exciting coil[J]. Transactions of China Electrotechnical Society,2013,28(6): 28-33.

[7] Sun Yanhua,Kang Yihua,Qiu Chen. A new NDT method based on permanent magnetic field perturbation[J]. NDT&E International,2011,44(1): 1-7.

[8] Sun Yanhua,Kang Yihua,Qiu Chen. A permanent magnetic perturbation testing sensor[J]. Sensors and Actuators A: Physical,2009. 155(2): 226-232.

[9] 胡晓亮,孙燕华,康宜华,等. 钻杆螺纹复合电磁检测方法与仪器[J]. 传感器与微系统,2011,30(8):107-109.

Hu Xiaoliang,Sun Yanhua,Kang Yihua,et al.Composite electromagnetic inspection method and equipment for drill pipe thread[J]. Transducer and Microsystem Technologies,2011,30(8): 107-109.

[10] 孙磊,康宜华,孙燕华,等. 基于永磁扰动探头阵列的钢管端部自动探伤方法与装备[J]. 钢管,2010,39(6): 60-64.

Sun Lei,Kang Yihua,Sun Yanhua,et al. Automatic pipe-end flaw NDT method and equipment based on PMP sensor array[J]. Steel Pipe,2010,39(6): 60-64.

[11] 吴德会,游德海,柳振凉,等. 交流漏磁检测法趋肤深度的机理与实验研究[J]. 仪器仪表学报,2014,35(2): 327-336.

Wu Dehui,You Dehai,Liu Zhenliang,et al.Mechanism and experiment research on skin depth in AC magnetic flux leakage testing[J]. Chinese Journal of Scientific Instrument,2014,35(2): 327-336.

[12] Li Wei,Yuan Xinan,Chen Guoming,et al. A feedthrough ACFM probe with sensor array for pipe string cracks inspection[J]. NDT&E International,2014,67:17-23.

[13] 方开泰,马长兴. 正交与均匀试验设计[M]. 北京:科学出版社,2001.

[14] 王淑娟,康磊,李智超,等. 电磁超声换能器三维有限元分析及优化设计[J]. 中国电机工程学报,2009,29(30): 123-128.

Wang Shujuan,Kang Lei,Li Zhichao,et al. 3-D finite element analysis and optimum design of electromagnetic acoustic transducers[J]. Proceedings of the CSEE,2009,29(30): 123-128.

[15] 马成良,张海军,李素平,等. 现代试验设计优化方法及应用[M]. 郑州: 郑州大学出版社,2007.