SC型施工升降机振动原因分析及设计优化

贾林昕/JIA Lin-xin

(四川建设机械(集团)股份有限公司,四川 成都 610081)

SC型施工升降机振动原因分析及设计优化

Analysis and optimization design of the vibration of SC-series construction hoist

贾林昕/JIA Lin-xin

(四川建设机械(集团)股份有限公司,四川 成都 610081)

以传统SC型施工升降机为研究对象,简要分析其在运行过程中产生振动及噪音的原因,提出设计优化方案,用以改善整体运行效果,简化安装调试步骤,有效降低振动与噪音发生的几率及强度;同时,提升其稳定性、可靠性及舒适性,延长使用寿命。

SC型施工升降机;振动;啮合;干涉;优化

SC型齿轮齿条式人货两用施工升降机在建筑施工中拥有方便、高效、安全等多方面的优点,尤其在高层建筑施工中优势尤为显著,因此,被广泛应用。但它在使用过程中经常会产生振动及噪音,使乘员感觉不舒适,缺乏安全感;同时还会导致零部件快速损坏,整体稳定性及可靠性大幅降低,缩短其使用寿命。当振动量过大时,更可能酿成安全事故。这是众多制造厂家普遍存在并且难以解决的问题。

1 产生振动的原因

1.1 动力驱动不平衡

SC型施工升降机一般都是两传动或三传动的外挂式驱动机构。如果几个齿轮安装后彼此之间位置度超差或是几组电机之间转速存在差异,都会导致齿轮与齿条之间的啮合力大小不一致,反作用给各自减速器及电机的阻力大小也不一致。造成驱动机构动力及功率输出不平衡,引起驱动机构振动,负载大的电机还会产生更大的噪音。

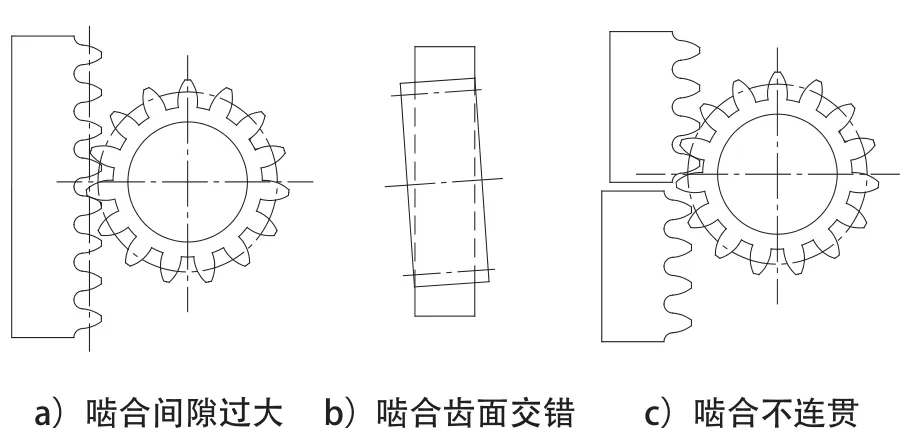

1.2 齿轮与齿条啮合存在问题

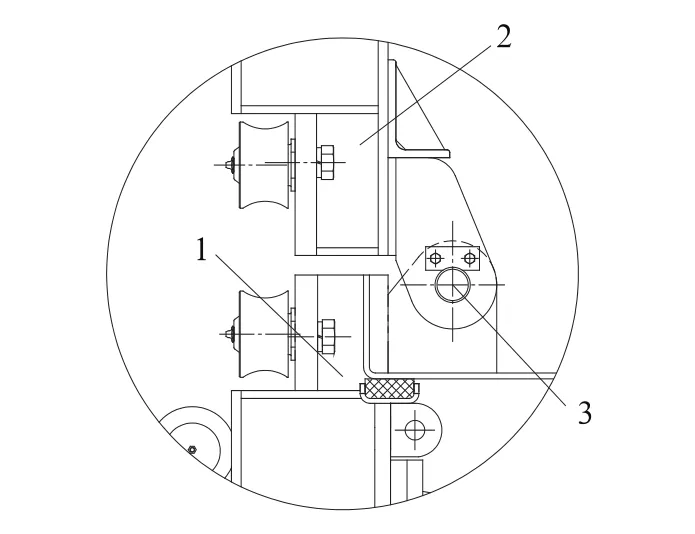

升降机是依靠齿轮与齿条啮合来传递动力,因此,这个啮合副也是振动产生的最大源头。在理论上,齿轮与齿条正确啮合时,齿面之间是一种线接触形式。当它们啮合方式存在问题时,必然会产生强烈的振动;同时,还会因为齿面的撞击而产生高分贝的噪音。运行中表现出来的问题主要是啮合位置错误,经常会出现3种方式,如图1所示。

图1 齿轮与齿条啮合位置错误的3种方式

1)施工升降机使用的齿轮、齿条都是渐开线式标准齿形。因此,当它们啮合时,除了会产生竖直方向上的起升分力FV,还会产生水平方向的支反分力FH。这个水平支反分力FH就有可能会带动齿轮远离齿条,造成如图1a啮合间隙过大的问题。在设计上,我们采用压轮顶住齿条背面,通过压轮承受齿条作用的力FC来达到传动板在水平方向上的受力平衡,力学分析如图2所示。

图2 啮合时力学分析

在设计上,侧向滚轮和压轮都是轴心偏心的可调式结构。假如在安装时,采用了先调定侧向滚轮后调定压轮这一种调试顺序,就很可能会导致压轮不能调整到正确的位置,从而产生啮合间隙过大的问题。严重时,压轮轮面不能与齿条背面接触,失去设计的作用;力FH只能依靠立柱作用给侧向滚轮的力来平衡。

无论压轮还是侧向滚轮,它们在水平支反力FH及一些冲击载荷的反复作用下,都有可能产生轴心受迫偏转,导致齿轮与齿条啮合间隙加大。

2)升降机在运行的时候,齿轮及轴相对于齿条实际上可以简化成一种悬臂梁的结构。它们之间往往都如图1b所示,呈现啮合齿面交错的形态;啮合时齿面达不到均匀的线接触,造成齿轮在齿宽方向上单侧受力。长期运行后,导致齿面一边磨损严重,一边却完好无损。

传动板为焊接件,焊接后易存在板面弯曲变形的问题。安装在传动架上后就会导致齿轮齿面与齿条齿面不平行,即啮合齿面交错的问题。

在设计上,正向滚轮与侧向滚轮一样都是轴心偏心的可调式结构。在升降机工作过程中,它们承受交变载荷和一些冲击载荷的反复作用,同样可能产生轴心受迫偏转,导致驱动机构相对于导轨架整体倾斜,必然会产生啮合齿面交错的问题。

3)齿条连接位置由于加工或是装配原因存在阶差,就会产生如图1c啮合不连贯的问题。齿轮与齿条瞬间撞击,可能会造成齿面严重损坏。

4)当齿轮公法线长度,齿面径向跳动,齿面粗糙度,齿面硬度等参数加工超差时,即使啮合位置完全正确,在运行过程中,同样也会产生一定的振动。起升速度越快,振动量也就会越大。

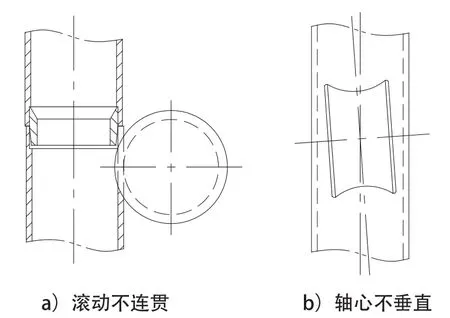

1.3 滚轮与导轨架立柱干涉

在设计上滚轮与导轨架立柱之间是点接触形态,但在受迫的情况下,它们之间会存在干涉的问题,同样会引起驱动机构及吊笼的振动。由于两者之间基本上是一种撞摩擦的干涉方式,必然会产生尖锐的噪音。经常可能会出现的两种干涉方式如图3所示。

1)导轨架立柱连接位置由于加工或安装的原因存在阶差,就会产生如图3a滚动不连贯的问题。滚轮与导轨架立柱瞬间撞击,可能会造成轮面严重损坏。

图3 滚轮与导轨架立柱干涉的两种方式

2)前面提到,正向滚轮在产生轴心受迫偏转时,会导致驱动机构相对于导轨架整体倾斜,不但会产生啮合齿面交错的问题,同时,还会导致如图3b侧向滚轮与导轨架立柱之间轴心不垂直的干涉问题。

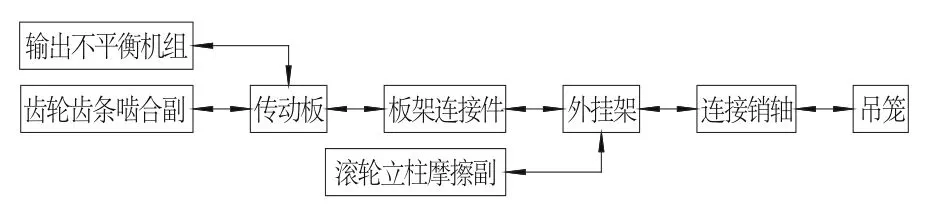

2 振动的传递与反馈

从机械振动理论来看,振动传递及反馈的路线必然与动力的传递路线一致。通过前面的分析,我们知道,齿轮齿条啮合副是振动产生的主要源头,总体的振动传递及反馈的路线图如图4所示。

图4 振动的传递及反馈路线图

由图4可以看出连接销轴作为驱动机构与吊笼的连接件,在振动的传递、扩散及反馈路线上占据了重要的位置,驱动机构与吊笼传统的连接方式如图5所示。

图5 驱动机构与吊笼传统连接方式

由图5可以看出,驱动机构与吊笼之间采用销轴穿过耳板孔的硬性连接方式。外挂架通过连接销轴将动力和振动传递给吊笼,由于吊笼是一个刚度较低的长方体内空薄壁结构,振动在吊笼上必然会扩散放大。而且,这种连接方式实际上是一种过定位形态。由于吊笼及载荷的质量远远大于驱动机构,当吊笼振动产生时,通过连接销轴,也会将振动反馈传递给驱动机构,形成恶性循环,加剧整体振动强度。而且,当吊笼相对于导轨架位置发生倾斜时,也会强迫驱动机构相对于导轨架位置发生倾斜,使振动更容易发生。

3 设计优化

在前面的分析中,阐述了振动及噪音产生的原因,分析了振动传递及反馈的路线,预测了振动可能会造成的影响等方面的内容。

从振动产生的原理来看,振动不可能完全被消除。只能从振动的产生、传递、反馈3个方面来着手,来解决升降机振动问题。

3.1 减弱源头振动量

1)驱动机构滚轮采用一组上侧向滚轮,上下各一组正向滚轮的组合方式。上侧向滚轮保持轴心偏心、轴向窜动的可调式结构,而正向滚轮则设计成轴心同心、轴向窜动的不可调式结构;并且,压轮也设计成轴心同心的不可调式结构。这样就能保证驱动机构相对于导轨架之间正确位置,从而间接保证齿轮与齿条之间的正确啮合位置。侧向滚轮只需要起到辅助导向的作用,一组就足够,还可避免与导轨架立柱干涉的问题,安装更加方面,维护更加容易。

2)吊笼与驱动机构滚轮组合方式相似,上下双导向轮及压轮都采用不可调式结构,由于吊笼在左右方向上经常存在弯矩不平衡的情况,仍然需保持两组可调式的侧向滚轮以保证吊笼在运行中不会摇摆。

3)改变传动板与安全板焊接方式,避震条安装板与主板之间的双面角焊缝更换成顶面圆孔塞焊缝,其他的一般角焊缝更换成开坡口角焊缝;从而减小焊接变形量。

4)传动板与安全板在加工安装孔时采用一次性装夹定位完成,以保证安装孔的位置度及精度。

5)外挂架焊接完成后再加工滚轮安装孔,尽可能提高滚轮安装后的轴心同心度。

6)在传动板与外挂架之间安装调节螺栓,不但可以精确调节传动板在外挂架左右方向上的位置,并且还可以抵抗大量冲击载荷。

7)使用高精度、高强度的变位齿轮,以增加啮合平稳性,降低振动及噪音,同时,避免根切,提高齿轮的弯曲强度,尽可能降低最大滑动率,提高其抗胶合和耐磨损的能力。

3.2 降低振动传递效率

1)由于电机自身存在振动,在电机机身两侧顶装尼龙减震块,利用弹性形变来吸收电机振动的部分能量,达到减震目的,同时,减震块还有抑制电机振动的作用。

2)齿轮齿条啮合产生的振动通过传动板传递到外挂架上,因此,在传动板与外挂架之间以尼龙减震条作为板架连接件,是动力有效传递,抵抗冲击载荷,降低振动传递效率的良好选择。因此,减震条的安装也是非常重要,安装后,既要有一定压紧量,又要压紧状态均匀,才能确保传动平稳,减震有效。

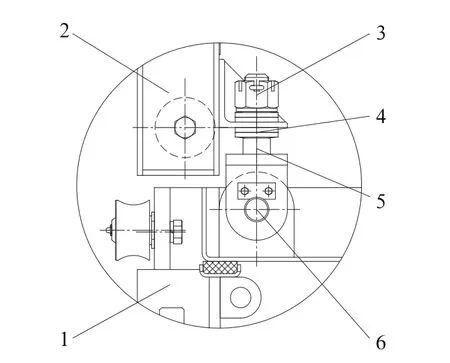

3)驱动机构与吊笼之间设计成柔性的连接方式,如图6所示。新增一连接杆,下端与吊笼耳板使用销轴连接,上端与外挂架之间采用碟簧包夹方式连接,并使用开槽螺母以一定扭矩锁紧,然后,插入开口销防止螺母松动。由于碟簧具有弹性变形能力,能有效地降低振动传递效率,抵抗一定冲击载荷。

3.3 遏制振动反馈作用

从前面的分析我们知道,当驱动机构与吊笼之间采用硬性连接时,吊笼会将振动反馈作用给驱动机构,形成恶性循环,加剧驱动机构的振动量。因此,使用图6所示的柔性连接方式,在设计上保证连接杆与外挂架连接连接孔之间存在一定的间隙,只保留驱动机构架吊笼竖直方向上的约束,其他方向上给予一定的自由度,将两个部分形成即独立又统一的系统。这样既可保证动力良好传递,又可以消除因吊笼在制造、安装、负载不平衡、承受冲击等因素给驱动机构带来的反向作用,也就能够有效地遏制振动的反馈作用。

图6 驱动机构与吊笼柔性连接方式

4 结 语

一台好的施工升降机,不但需要良好的设计,而且还要精密的制造、正确的安装和良好的维护。按照本文提到优化方案改进施工升降机,应该可以有效降低振动及噪音产生的几率和强度;大幅度提升升降机的稳定性、可靠性及舒适性,使其使用寿命延长。

市场的变化对升降机的各个方面要求也是越来越高。作为制造者来说,只有本着不断探索,精益求精的精神,才能制造出让客户满意产品,从而打造出建筑机械的明星品牌。

(编辑 贾泽辉)

TH211+.6

B

1001-1366(2015)08-0052-04

2015-05-18