中国尊项目智能顶升钢平台的应用

本刊记者 张磊庆

中国尊项目智能顶升钢平台的应用

Application of Z15 Tower project intelligent lifting mechanism steel platform

本刊记者 张磊庆

近日,本刊记者前往北京市CBD核心区,采访参观了建设中的中国尊大厦。吸引记者前往的除了中国尊是在建北京第一高楼,是世界上第一座地震8度设防区超过500m的超高层建筑外,还在于该项目使用了世界房建施工领域面积最大、承载能力最高、与大型塔机一体化结合的智能顶升钢平台。

中国尊位于北京CBD核心区Z15地块,紧邻CCTV新址南侧,建筑高度528m,总建筑面积约43.7万m2,地上108层,该工程由中信股份投资建设,中国建筑股份有限公司-中建三局集团有限公司(联合体)承建。中国尊大厦总用钢量超过14万t,建设难度前所未有。面对大截面多腔体巨型钢管柱、超厚钢筋混凝土钢板剪力墙核心筒的结构形式以及工期紧、场地小、交通紧张等一系列困难,如果采用常规施工方法很难达到施工要求,而核心筒作为超高层施工的核心,在施工中更是要依赖顶升钢平台技术。

第三代智能顶升钢平台

智能顶升钢平台是中建三局技术中心牵头自主研发的第三代超高层施工顶升模架,具有承载力高、适应性强、智能综合控制等特点。

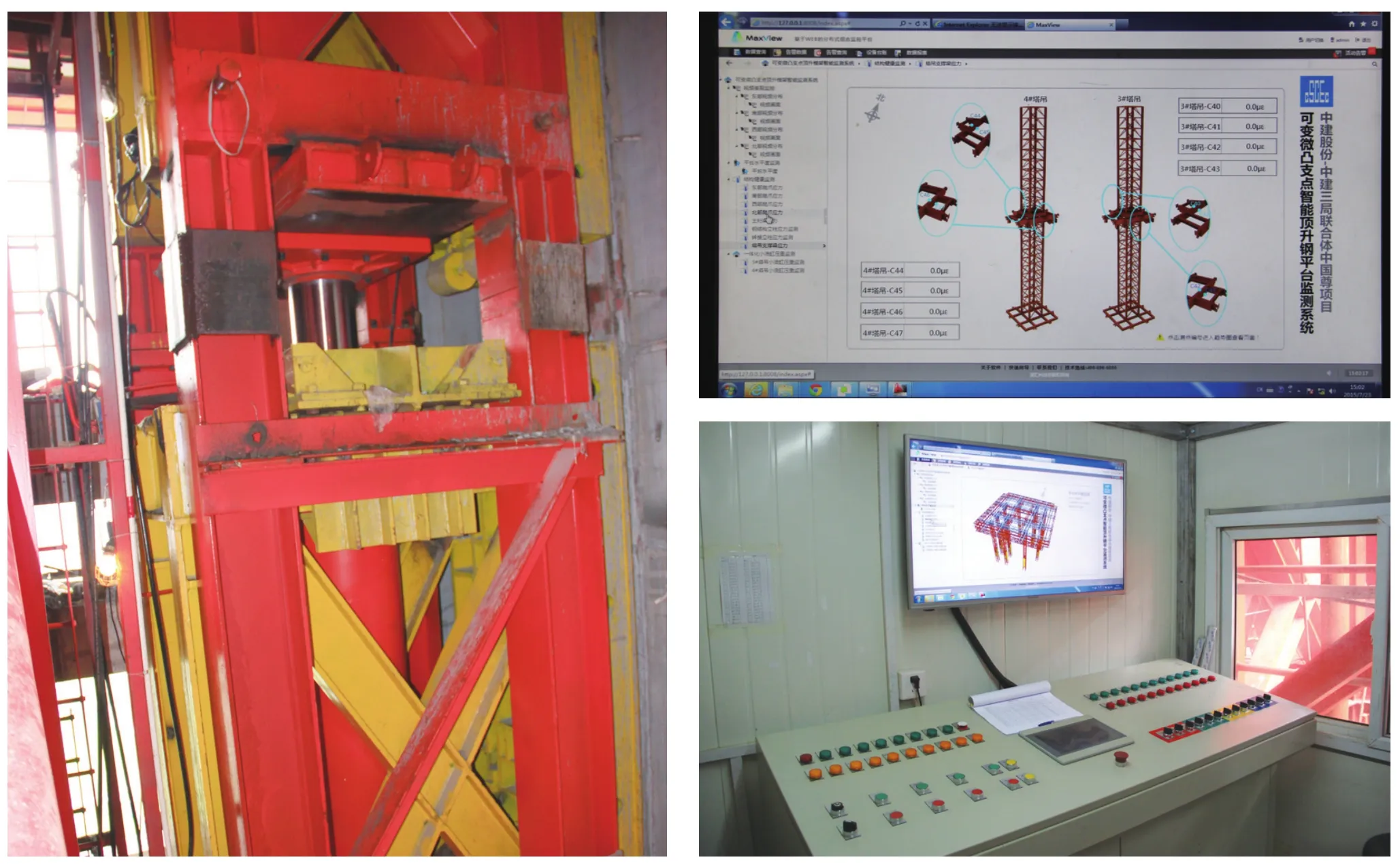

中国尊大厦项目使用的智能顶升钢平台与武汉中心、深圳华润、武汉绿地中心等高端项目使用的模架体系均属中建三局自主研发的第三代模架体系,在前三个项目积累大量运行数据的基础上进一步创新,将大型设备与智能顶升钢平台系统集成,将两台M900D大型动臂塔机安装在顶升钢平台上,实现了塔机与钢平台同步顶升,大大节约塔机自行爬升的时间,提高塔机的利用效率,从而加快施工进度。智能顶升钢平台技术利用独创的混凝土微凸支点将顶升钢平台支撑在核心筒墙体上,以液压油缸和支撑架作为钢平台的顶升与支撑系统,实现全新的顶撑组合模式,解决了超高层塔楼核心筒施工中常见的墙体内收、吊装需求空间大、安全要求高等施工难题。

中国尊项目整体施工图

经过对超高层施工装备的不断研究与试验,中建三局相继研发了第一、二、三代超高层施工智能顶升钢平台,并逐步实现了模架与包括大型塔机在内的各类施工装备、设施的集成,同时引入智能监控系统,初步形成了“智能化超高层建筑施工集成平台”,使超高层建筑施工的工业化、智能化及绿色施工水平得到显著提升。

2015年6月15日,“超高层建筑智能化施工装备集成平台系统研究与应用”经鉴定,整体达到国际领先水平。该集成平台是中建三局自主研发的新一代超高层建筑施工操作平台,可满足复杂超高层建筑高空施工要求并为设备集成提供保障。该平台主要有以下创新点。

1)施工集成:创造性提出并实现超高层建造大型塔机、施工电梯、布料机、模板、堆场等施工用设备设施集成安置在平台上,优化了资源配置,减少了设备干扰,较传统方法施工速度提升30%。

2)高承载力:发明设计了一种利用墙体表面素混凝土微凸传力的承力构造及巨型空间框架结构,单支点承载力达400t,多支点的共同作用使平台整体可承受上千吨荷载、抵抗15级大风作用。

3)高适应性:发明自适应支承系统、角部开合机构、伸缩机构等可变机构,解决了墙体内收、外扩、倾斜、伸臂桁架外伸牛腿施工等各种复杂情况下的平台使用问题。

4)智能监控:自主研发与应用国内首套具有全方位实时监控集成平台状态和预警功能的智能综合监控系统。

目前,该成果已获得6项发明专利、8项实用新型专利,并成功应用于武汉绿地中心、北京中国尊项目,全球首次将超高层建筑施工大型塔机(武汉绿地中心1台ZSL380、北京中国尊2台M900D)直接集成在平台上。

钢平台顶升油缸及智能监控系统

大型塔机和钢平台的一体化

与传统超高层施工模架相比,智能顶升钢平台为超高层建筑施工装备的集成及智能监控提供了重要媒介,实现了施工电梯直达平台,卸料平台、混凝土布料机、临建设施、物料堆场等与模架的融合。在此基础上,经过近两年的研究试验,中建三局在武汉绿地中心、北京中国尊项目,国际首创实现了平台自带大型塔机,将超高层建筑施工的两种大型施工装备进行集成,实现了塔机与模架一体化的安装与爬升,显著提升了超高层建筑施工工效。

目前,实现塔机与模架一体化有两种方式。一种方式是塔机采用自立模式直接固定在智能顶升钢平台桁架上,塔机标准节与模架通过基座焊接连接。武汉绿地中心项目将按照该方式把1台ZSL380塔机、2台ZSL60塔机固定在顶模上。另一种方式是塔机通过“抬轿子”的方式支承在其周围4个智能顶升钢平台的支点上。塔机状态类似于内爬塔机,采用3道附着框传递塔机的荷载,其中第二道附着直接支承在智能顶升钢平台的支承系统上,传递塔机承受的竖向荷载,当平台顶升时带动塔机一同向上运行。中国尊项目按该方式安装了两台M900D塔机。

中国尊项目共布置4台动臂式塔机,2台M1280D和2台M900D塔机分别在核心筒内对角布置。M900D塔机起重臂长55m,最大起重量超过64t,M1280D塔机最大起重量100t,自由高度60m。施工过程中,固定于智能顶升钢平台上的2台M900D塔机将随顶模一起爬升至500多m;2台M1280D塔机则随着施工进度自行爬升至超过500m的施工作业面。通过塔机与模架一体化安装与爬升,突出解决了塔机爬升与模架顶升相互影响、爬升占用时间长、爬升措施投入大等制约超高层建筑施工的关键因素。中国尊项目的两台M900D塔机相比常规塔机安装方式,可减少塔机自爬升28次,节省塔机爬升影响的工期约56天,减少塔机预埋件400t。

集成在钢平台上的塔机、混凝土布料机等设备

智能顶升钢平台的应用

在武汉绿地中心项目,智能顶升钢平台首次实现了在顶模平台上自带“一大两小”3台塔机,实现了平台自带塔机爬升。武汉绿地中心的顶模平台偏向于轻质化设计,平台自重约1900t,支点顶升力达4000t。同时,平台采用先进的智能监测系统,实时监测模架运行状态、环境情况,确保平台安全、高效、精准运行。

作为在建北京第一高楼,世界上第一座地震8度设防区超过500m的超高层建筑,中国尊应用的智能顶升钢平台体系由钢框架、支撑与顶升、挂架、模板和附属设施五大系统组成,总用钢量约2300t,最重构件逾41t。该体系利用独创的混凝土微凸支点将顶升钢平台支撑在核心筒墙体上,以液压油缸和支撑架作为钢平台的顶升与支撑系统,实现全新的顶撑组合模式,解决了超高层塔楼核心筒施工中常见的墙体内收、吊装需求空间大、安全要求高等施工难题,实现了模板、操作架、材料、机具同步顶升。智能顶升钢平台可有效抵御高空强风的水平荷载作用,运行更加平稳,利用智能综合监控系统实时掌控钢平台的运行状态,有效提升了安全性,在施工质量、安全、进度、环保等方面保障工程的施工履约。

据介绍,2015年2月10日,中国尊大厦项目主塔楼智能顶升钢平台体系开始安装,3月19日安装完成,4月12日顺利完成首次顶升。截至8月13日,已完成16次顶升,核心筒高度已达96.2m。智能顶升钢平台计划顶升总计104次,每层施工顶升一次,104层以上拆除钢平台,目前平均6天顶升一次。