微沟槽电解加工试验研究

王艳萍,徐文骥

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

微沟槽电解加工试验研究

王艳萍,徐文骥

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

采用掩膜微细电解加工方法在304不锈钢表面制备微沟槽结构。重点研究了电流密度、加工时间对微沟槽成形质量的影响规律,得到了较优的电流密度及加工时间,获得了宽度为200~250μm、深度为60~90μm的规整微沟槽结构。对比分析了NaNO3+H2SO4混合电解液与单纯NaNO3电解液加工获得的微沟槽形态及尺寸,结果表明NaNO3+H2SO4混合电解液能在一定程度上提高电解加工的定域蚀除能力。

掩膜微细电解加工;304不锈钢;微沟槽;电解液

近年来,微纳米尺度的表面织构在减摩、减阻等方面的研究甚广。微沟槽结构作为表面织构的一种形式,广泛应用于微型热交换器、反应堆、冷却器及生物医学等领域。汤勇[1]利用微细切削方法在微型喷雾器的内管外表面加工出微沟槽结构,并研究了沟槽方向对微型喷雾器性能的影响,得出轴向的微沟槽结构能显著提高微型喷雾器的热交换性能。Silk等[2]通过对比不同表面形貌(立方体形、金字塔形及直沟槽形)对喷雾冷却中的热传递性能的影响,得出微沟槽结构相比于其他两种形状的热通量提升最显著。Sugihara等[3]研究发现,刀具表面的微纳米尺度沟槽结构能显著缓解刀具切削过程的切屑粘附,且能提高刀具的润滑性能。Lee等[4]将微沟槽的应用扩展到生物医学方面,通过研究得出具有微沟槽结构的钛基体有利于牙龈成纤维细胞展现相关基因行为。

目前,表面织构的加工方法主要有激光束微细加工、超声微细加工、微细切削加工、电火花微细加工及电化学微细加工等。电化学微细加工因具有工具电极无损耗、加工后无残余应力和再铸层、加工效率高等优点而被广泛采用,其中,掩膜微细电解加工结合了光刻的高分辨率及电解加工的离子去除等优点。此外,随着需求的多样化,电化学微细加工的电解液配比也不断创新,不再局限于NaCl、NaNO3、NaClO3等常见电解液。Kirchner等[5]利用盐酸及氢氟酸的混合电解液在不锈钢表面制备出了三维微结构。Ryu[6]采用环保的醋酸溶液在不锈钢表面制备出了直径60μm、深50μm的微凹坑阵列。

本文主要研究304不锈钢在H2SO4+NaNO3混合电解液中的掩膜微细电解加工性能,重点研究了电流密度、加工时间对微沟槽成形的影响规律,获得了定域蚀除能力较好的加工条件。

1 试验准备

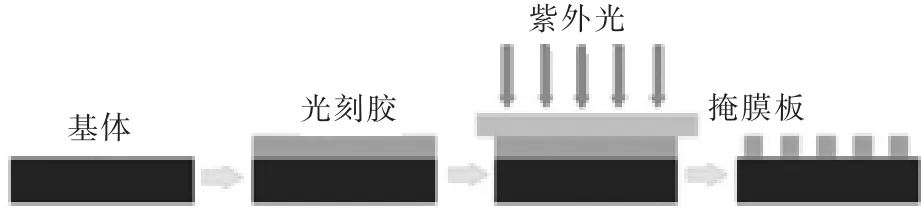

试验选用的304不锈钢基片的尺寸为35mm× 35mm×1mm,光刻胶绝缘层采用BN308紫外负性光刻胶制备,制备流程见图1。具体步骤为:

(1)前处理:将不锈钢基片分别置于无水乙醇及去离子水中超声清洗5min,去除其表面杂质。

(2)匀胶:分两阶段进行,500 r/min匀胶10 s,3000 r/min匀胶30 s,获得均匀的光刻胶薄膜。

(3)前烘:将不锈钢基片置于90℃的烘箱中前烘20min,以蒸发光刻胶中的有机溶剂。

(4)曝光:将完成前烘的不锈钢基片置于紫外光下进行曝光,光刻胶局部会发生交联反应。

(5)显影及清洗:在负胶显影剂及清洗剂中进行显影,清洗后即可获得所需的光刻胶图案。

(6)后烘:将覆有光刻胶图案的不锈钢基片置于130℃的烘箱中后烘30min,进一步蒸发有机溶剂,提高光刻胶的交联度及其对基体的附着能力。

图1 光刻胶绝缘层的制备流程

经上述流程制备获得的宽度为150μm的光刻胶图案见图2。

图2 光刻胶图案

2 电解加工试验

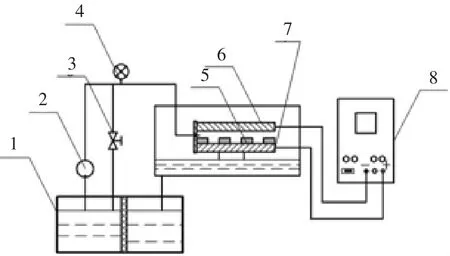

图3是掩膜微细电解加工试验系统示意图。该系统由电解液循环系统、夹具、阴极、阳极和直流电源等部分组成。经过滤后的电解液不断流经加工间隙,带走反应副产物及热量。电解加工所得的沟槽形貌分别用SZM45体视显微镜及Zygo New View 5022三维表面轮廓仪测量。

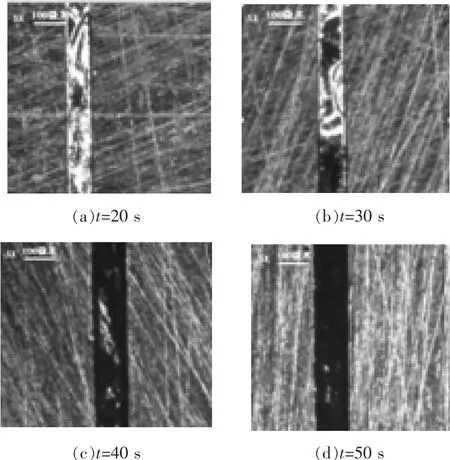

图4是采用2mol/L的NaNO3电解液加工获得的沟槽形貌。可看出,当加工时间超过40 s时,沟槽表面基本完全钝化。分析认为,这是由于在使用NaNO3电解液加工304不锈钢的过程中,电解液中的金属离子易被氧化成金属氧化物,并堆积于沟槽表面形成了钝化膜,阻碍了沟槽深度方向的进一步溶解,只能进行宽度方向的溶解,降低了电解加工的定域蚀除能力。为解决该问题,后续试验将采用NaNO3+H2SO4混合电解液,希望通过引入H2SO4来促进反应副产物的溶解,减轻阳极表面的钝化现象,提高电解加工的定域蚀除能力。

图3 掩膜微细电解加工试验系统

图4 不同加工时间所得的微小沟槽形貌

3 试验结果分析

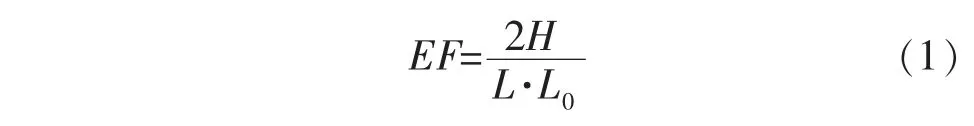

为了更好地分析加工条件对加工结果的影响规律,根据获得的微小沟槽的实际情况,将沟槽截面形貌简化为图5所示的形状。其中,L为沟槽宽度,L0为光刻胶图案宽度,H为沟槽深度。为了衡量电解加工的定域蚀除能力,采用参数EF进行比较,其公式为:

图5 微小沟槽加工形貌图

3.1 电流密度对微小沟槽成形质量的影响

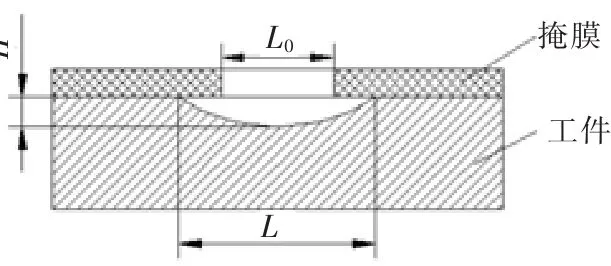

电流密度是电化学加工的重要参数。当加工时间为40 s时,不同电流密度条件下加工所得的沟槽形貌见图6。可看出,随着电流密度的增加,沟槽边缘逐渐趋于光滑,加工质量逐渐提高。

图6 不同电流密度下加工所得的微小沟槽形貌

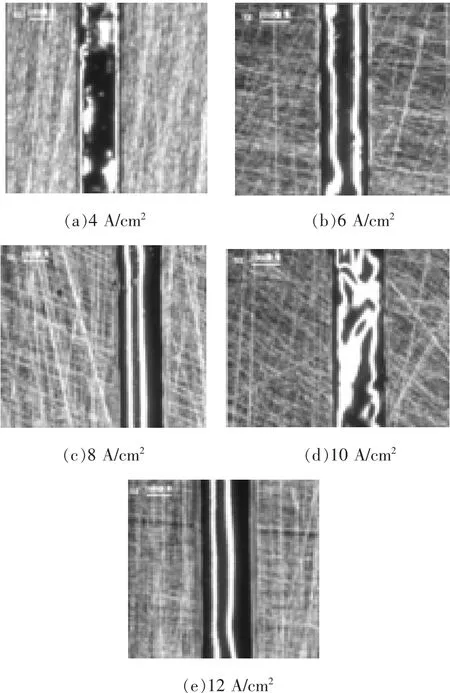

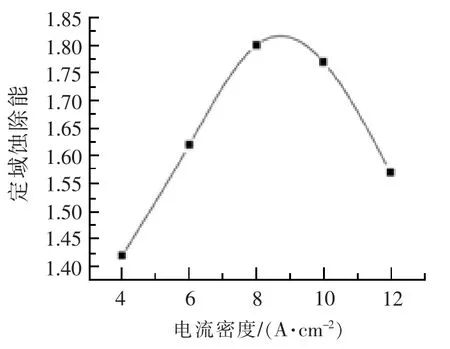

图7、图8分别是电流密度对沟槽宽度、深度及EF的影响曲线。由图7可看出,随着电流密度的增大,沟槽宽度与深度都有不同程度的增加。由图8可看出,随着电流密度的增大,加工定域能力先增强、后减弱;当电流密度为9 A/cm2时,定域蚀除能力最好。因此,综合考虑加工质量及定域蚀除能力,优选的电流密度为9 A/cm2。

图7 电流密度对沟槽宽度及深度的影响

3.2 加工时间对微小沟槽成形质量的影响

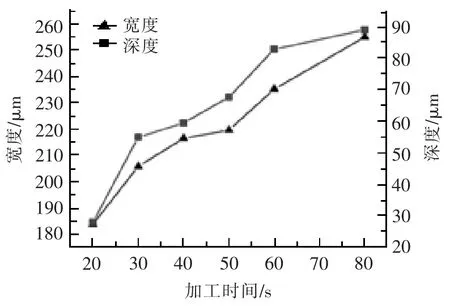

加工时间是影响沟槽形貌的另一重要参数。当电流密度为9 A/cm2时,不同加工时间对沟槽宽度及深度的影响曲线见图9。可看出,随着加工时间的延长,沟槽宽度及深度都有不同程度的增加;当加工至40~50 s时,沟槽宽度及深度的增加趋势趋于平缓。这是由于在加工初始阶段,极间电解液流动充分,沟槽表面被快速蚀除,沟槽的宽度及深度增加明显;当加工时间超过40 s后,由于沟槽表面电解产物的堆积,影响了电解液的更新循环,阻碍了沟槽的继续蚀除;随着加工时间的延长,沟槽表面的堆积产物重新被电解液冲刷带走,沟槽继续被蚀除,其深度和宽度继续增加,且宽度增加较明显。

图8 电流密度对定域蚀除能力的影响

图9 加工时间对微小沟槽宽度及深度的影响

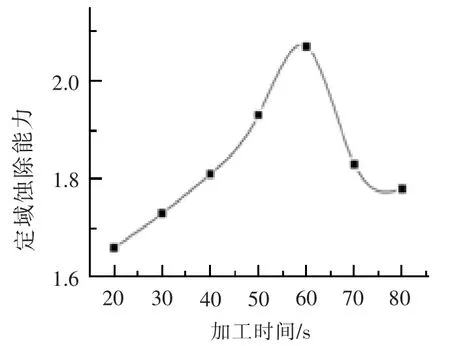

图10是加工时间对定域蚀除能力的影响曲线。由上述分析可知,随着加工时间的延长,沟槽的宽度及深度都不断增加;加工到一定时间后,沟槽宽度增加明显。由图10可看出,定域蚀除能力经历了先增大、后减小的变化趋势;当加工时间为60 s时,定域蚀除能力最好。因此,优选的加工时间为60 s。

图10 加工时间对定域蚀除能力的影响

4 验证试验

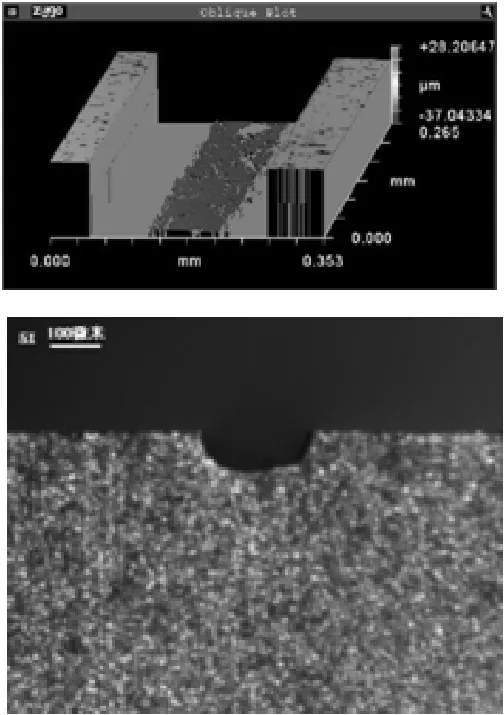

通过对电流密度及加工时间的分析,得出较优的电流密度及加工时间分别为9 A/cm2、60 s。采用该加工条件对304不锈钢进行掩膜微细电解加工,得到宽度为223.6μm、深度为72.66μm、底面的表面粗糙度为Ra0.16μm的规整微小沟槽结构(图11)。

图11 采用优化参数加工所得的微小沟槽结构图

由式(1)可得,采用优化参数对沟槽进行电解加工时的定域蚀除能力为1.97;而采用同样参数,在单纯NaNO3电解液中加工所得的沟槽宽度为229.6μm,深度为53.4μm,计算其定域蚀除能力为1.34。由此可见,在NaNO3电解液中加入一定量的H2SO4,可促进溶解反应副产物,并能在一定程度上提高电解加工的定域蚀除能力。

5 结论

(1)搭建了掩膜微细电解加工试验系统,研究了微细电解加工沟槽的成形规律,获得了宽200~250μm、深60~90μm的规整微小沟槽结构。

(2)通过实验分析得出电流密度、加工时间是影响电解加工微小沟槽成形质量的重要参数。综合考虑加工精度及沟槽形貌尺寸,得到较优的电流密度及加工时间分别为9 A/cm2、60 s。

(3)对比研究了NaNO3+H2SO4混合电解液与单纯NaNO3电解液加工所得沟槽的形貌及尺寸,证明NaNO3+H2SO4混合电解液能在一定程度上提高微细电解加工的定域蚀除能力。

[1]Tang Yong,Pan Minqiang,Lu Longsheng,et al.Performances of electrically heated microgroove vaporizers[J]. Transactions of Nonferrous Metals Society of China,2007,17(5):981-986.

[2]Silk E A,Kim J,Kiger K.Spray cooling of enhanced surfaces:Impact of structured surface geometry and spray axis inclination[J].International Journal of Heat and Mass Transfer,2006,49(25):4910-4920.

[3]Sugihara T,Enomoto T.Development of a cutting tool with a nano/micro-textured surface-Improvement of antiadhesive effect by considering the texture patterns[J]. Precision Engineering,2009,33:425-429.

[4]Lee S W,Kim S Y,Rhyu I C,et al.Influence of microgroove dimension on cell behavior of human gingival fibroblasts cultured on titanium substrata[J].Clinical Oral Implants Research,2009,20(1):56-66.

[5]Kirchner V,Cagnon L,Schuster R,et al.Electrochemical machining of stainless steelmicroelements with ultrashort voltage pulses[J].Applied Physics Letters,2001,79(11): 1721-1723.

[6]Ryu SH.Micro fabrication by electrochemical process in citric acid electrolyte[J].Journal of Materials Processing Technology,2009,209(6):2831-2837.

Experimental Study on Electrochem ical M achining of M icrogrooves

Wang Yanping,Xu Wenji

(Dalian University of Technology,Dalian 116024,China)

SS-304 is chosen to be tested on with through mask electrochemicalmicro-machining method.After the analysis of current density and machining time′s effects on microgroove′s morphology,microgrooveswith the width between 200 to 250μm and depth between 60 to 90μm were got under the condition with better current density and machining time.The comparison between NaNO3+H2SO4electrolyte and single NaNO3electrolyte shows that NaNO3+H2SO4electrolyte can improve the localizationmachining capability effectively.

through-mask electrochemicalmicro-machining;SS-304;microgrooves;electrolyte

TG662

A

1009-279X(2015)01-0021-04

2014-10-27

国家自然科学基金资助项目(90923022)

王艳萍,女,1990年生,硕士研究生。