碳化硅材料机械磨削辅助电火花加工的工具电极设计及试验研究

代建东,汪炜,张伟,王昆

(南京航空航天大学机电学院,江苏南京210016)

碳化硅材料机械磨削辅助电火花加工的工具电极设计及试验研究

代建东,汪炜,张伟,王昆

(南京航空航天大学机电学院,江苏南京210016)

针对碳化硅材料的平面加工需求,提出了一种机械磨削辅助电火花加工的方法。通过设计组合式工具电极和搭建试验系统,采用去离子水冲液方式,在不同工艺参数(如峰值电压、峰值电流、脉宽、工具转速等)下,探索表面粗糙度与工具电极损耗的变化规律。试验结果表明:在相同电参数条件下,通过采用机械磨削辅助电火花加工方法,表面粗糙度值从Ra3.90μm降低到了Ra3.01μm,电极质量相对损耗减少了26.07%。

机械磨削辅助电火花加工;碳化硅材料;组合工具电极;表面粗糙度;电极损耗

由于碳化硅材料具有比刚度高、热变形系数小、抗热震性好及热传导性优良等优点[1],在航空航天、汽车、宇航、石油、化工等领域应用十分广泛,如发动机燃烧部件、燃汽轮机发动机叶片、火箭喷嘴、核燃料的包封材料、浇注金属的浇口、热电偶套管高温热交换材料等。目前,碳化硅材料的主要机械加工方法有磨削加工、切削加工等[2]。其中,磨削加工主要采用金刚石砂轮;切削加工使用立方氮化硼、金刚石等超硬刀具,但上述方法都存在着成本高、效率低等问题。

虽然电火花加工过程没有机械接触力[3],不受材料硬度的影响,但由于碳化硅是一种半导体材料,其电阻率随制备工艺的不同差别很大[4],因此,电火花加工过程中的电极损耗、表面质量等技术指标极不稳定。本文采用单因素试验方法,研究加工过程中不同工艺参数(如峰值电压、峰值电流、脉宽、工具电极转速等)对表面粗糙度及工具电极损耗的影响规律。在保证放电加工效率的同时,通过复合机械磨削方法,验证了降低表面粗糙度值和电极损耗的可行性。

1 试验原理与工具电极的设计

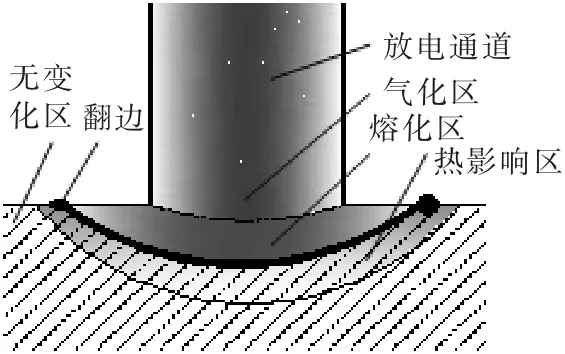

电火花加工是利用浸在工作液中的两极间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法,加工表面通常由一系列放电凹坑组成,单个脉冲形成的放电凹坑见图1。

图1 单个脉冲放电凹坑

通过反应烧结形成的SiC陶瓷,晶格缺陷少,Si-C原子间的共价键强度高、硬度高[4-5]。相对而言,放电高温产生的热影响区、翻边、熔化凝固层区域的组织结构则变得疏松[6]。因此,如果在放电加工的同时,辅以机械磨削方法,就能迅速去除表面疏松层,降低表面粗糙度值,促进后续放电过程的稳定,还能减少二次放电现象,抑制电极损耗。

图2是机械磨削辅助电火花加工过程示意图。电极与工件保持一定的放电间隙δ,通过调整磨棒位置,使其端面与工件轻微接触,产生磨削作用。显然,工件表面的翻边与热影响区可通过磨棒去除,从而改善表面质量。对于机械磨削辅助电火花加工,为确保其在加工过程中能稳定持续地进行,需将电极与机床进行绝缘。工具结构见图2b。紫铜材料的电极与磨棒相间排列在法兰盘上,磨棒材料为120#树脂基碳化硅,加工前先对其端面进行位置修正。为对比两种加工方法,工具电极上的紫铜电极和磨棒均可拆卸。

图2 机械磨削辅助电火花加工原理图

试验装置主要包括放电加工脉冲电源、机床本体及组合式工具电极三部分,工作液使用去离子水。试验系统见图3。使用TR100表面粗糙度仪测量表面粗糙度值Ra;单个电极干燥后,使用精度为0.0001 g的电子天平测量并计算电极相对质量损耗。试验结果采用多次测量取平均值的方法得到。

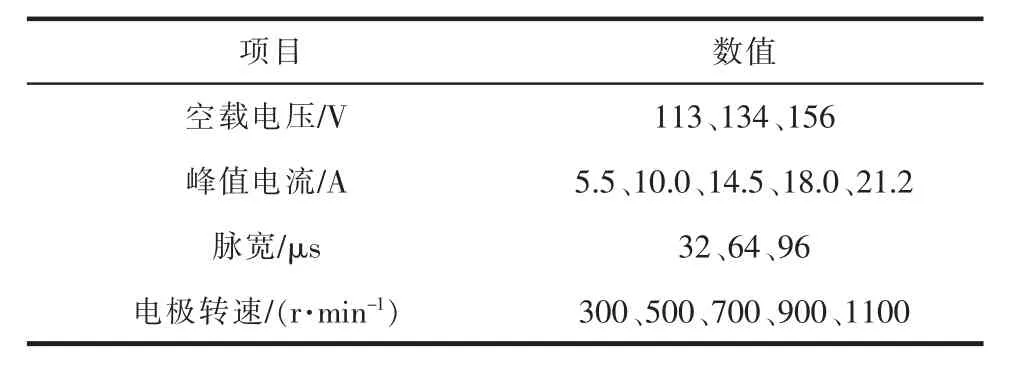

工艺试验参数见表1。当进行空载电压单因素实验时,脉宽为96μs、脉间为192μs、工具电极转速为500 r/min。在探究峰值电流对电极损耗及表面质量的影响时,取空载电压134 V、脉宽96μs、脉间192μs、电极转速500 r/min,且通过功率管开关控制电流。当进行脉宽单因素试验时,空载电压为134 V、脉间为192μs、电极转速为500 r/min。在探究工具电极转速对表面粗糙度及电极损耗的影响时,取空载电压134 V、脉宽96μs、脉间192μs。

图3 试验系统示意图

表1 工艺试验参数

2 试验结果与分析

2.1 空载电压对表面粗糙度和电极损耗的影响

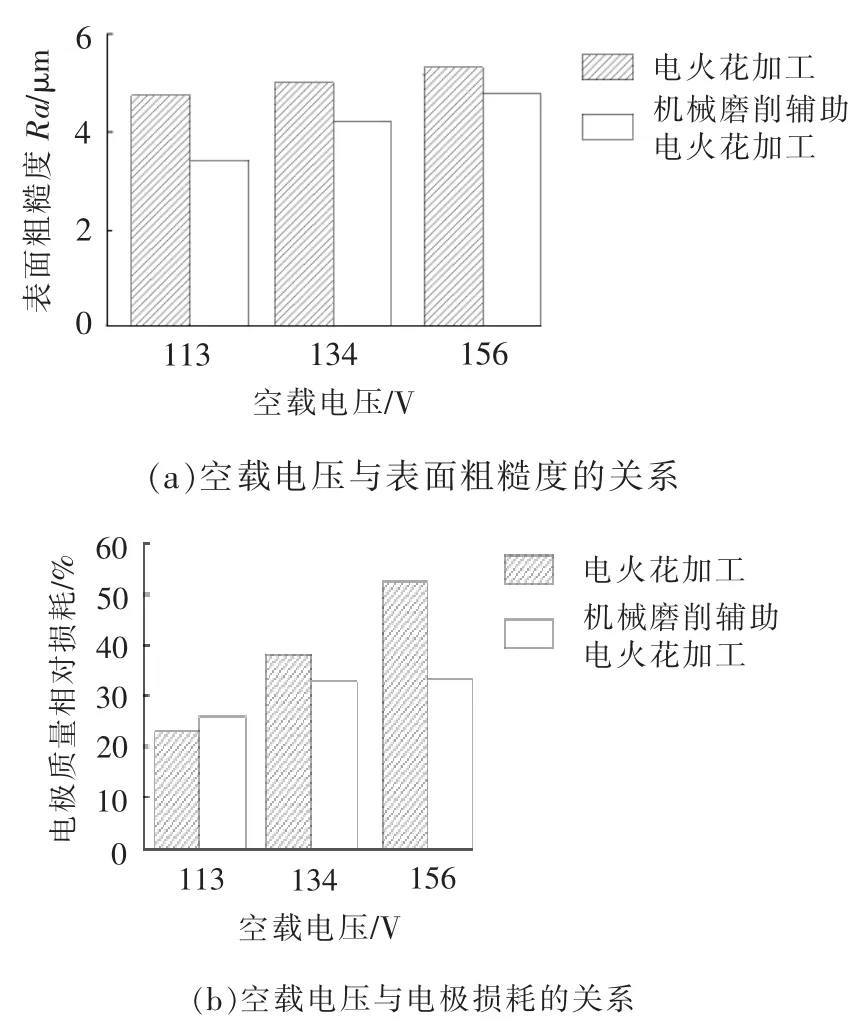

众所周知,空载电压的增大将使放电间隙增大。如图4所示,总体来看,随着空载电压的增大,表面粗糙度值与电极相对损耗都相应增大。但是,当采用机械磨削辅助电火花加工时,表面粗糙度值与电极损耗相对于电火花加工明显降低。究其原因:一方面,放电引起的翻边与热影响层极易被机械磨削去除,从而使表面粗糙度值降低;另一方面,在电火花加工过程中,由于电蚀产物得不到及时排除,易引起二次放电,使工件材料去除量减少,导致电极损耗增加。因此,加入机械磨削后,加快了电蚀产物的排除,有利于避免二次放电,从而减小了电极相对损耗;但随着空载电压的增大,机械磨削辅助电火花加工对表面粗糙度和电极损耗的影响规律却截然相反。

(1)随着空载电压的增大,机械磨削辅助电火花加工对表面粗糙度值的降低作用逐渐减弱(图4a)。这是因为空载电压增大,使放电间隙变大,磨棒与工件间的摩擦力减小,所以机械磨削辅助电火花加工对表面粗糙度的影响逐渐减小。

(2)随着空载电压的增大,机械磨削辅助电火花加工对电极损耗的影响却越来越显著(图4b)。当空载电压为113 V时,机械磨削辅助电火花加工的电极损耗高于电火花加工。原因在于:机械磨削辅助电火花加工过程中,从磨棒上脱落的磨粒对工件与电极都有磨削作用。当空载电压较低时,放电间隙小、热影响区薄,机械磨削辅助电火花加工的摩擦力大,从磨棒上脱落的磨粒加大了对工具电极的去除作用,从而增加了工具电极损耗;随着空载电压变大,放电间隙也随之变大,摩擦力降低,磨粒脱落减少。此外,放电间隙增大有利于冲液排出间隙中的磨粒与电蚀产物,使机械磨削辅助作用增加。

图4 空载电压试验结果

2.2 放电能量对表面粗糙度和电极损耗的影响

电火花加工中,单个脉冲放电能量是由峰值电流、维持放电电压与放电时间共同决定的,即[7]:

式中:te为单个脉冲放电时间;u(t)为放电电压;i(t)为放电电流。

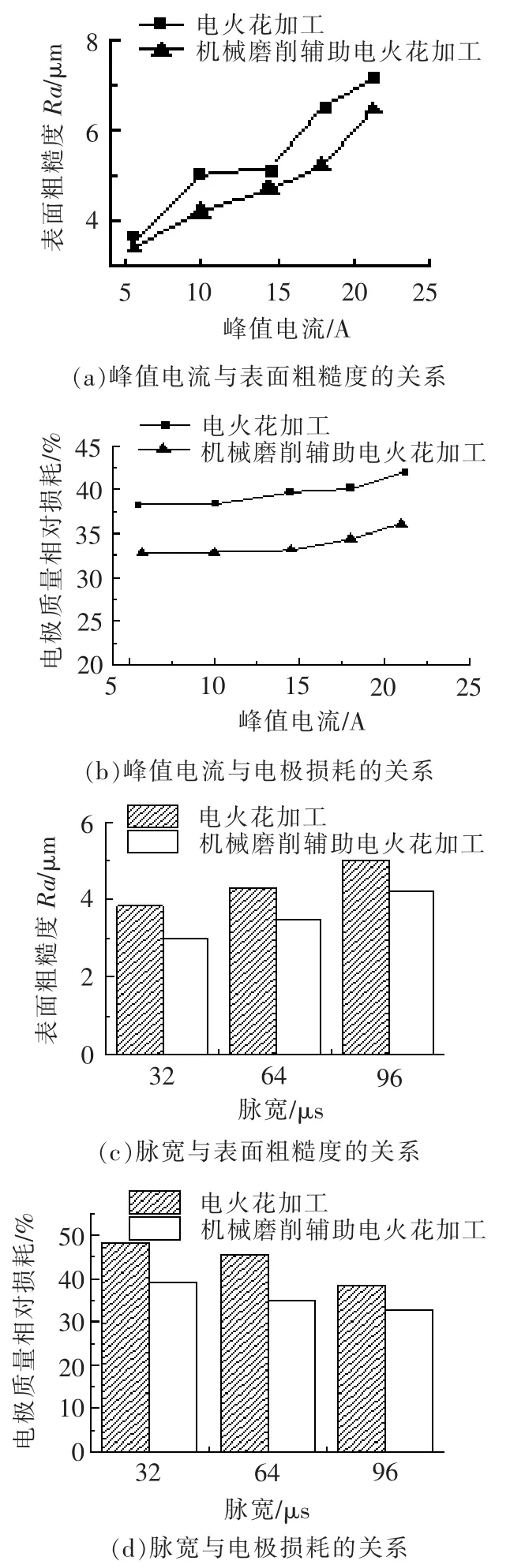

如图5所示,总体来看,两组参数的试验结果具有一致性,即随着放电能量增大,表面粗糙度值增大;电极相对损耗随峰值电流的增大而增大,随脉宽的增大而减小。这是因为峰值电流与脉宽的增大,都将使单个脉冲放电能量增加,放电凹坑变深,导致表面粗糙度值变大;随着峰值电流的增大,工具电极消耗的能量也增大,从而使电极损耗增加;碳化硅材料在高温下被分解为单质硅和石墨,当脉宽增大时,由于电极吸附效应使电极上产生炭黑膜,有利于降低电极损耗。

如图5a所示,当峰值电流较小时,机械磨削辅助电火花加工相对于电火花加工而言,对表面粗糙度的影响并不明显。显然,此时放电产生的热影响层很薄,放电凹坑较浅,翻边不高,树脂基磨棒的磨削作用不明显。因此,机械磨削辅助作用对表面粗糙度的改善作用较小。

图5 放电能量试验结果

如图5b所示,采用机械磨削辅助电火花加工,对降低电极损耗具有明显的作用。这是因为在机械磨削辅助电火花加工中,磨棒能去除电火花放电产生的翻边及热影响区的材料,与单独使用电火花加工相比,能更好地去除多余的工件材料,从而有效地降低电极质量相对损耗。

如图5c所示,当脉宽增加时,脉冲放电的时间会增加,由式(1)可知放电能量将增大,所以表面质量会随着脉宽的增加而变差。同时,机械磨削辅助电火花加工中的磨棒对翻边与热影响层的去除作用,会使表面质量得到改善。

如图5d所示,当脉宽增加时,电极损耗减小。在电火花加工碳化硅材料时,工件会受热分解产生石墨与单质硅。增加脉宽有利于“吸附效应”,电极表面会形成碳黑膜,对电极起到保护作用,故电极损耗减小。同时,采用机械磨削辅助电火花加工时,磨棒对热影响层材料的去除作用,使电极损耗相比单独使用电火花加工时明显减小。

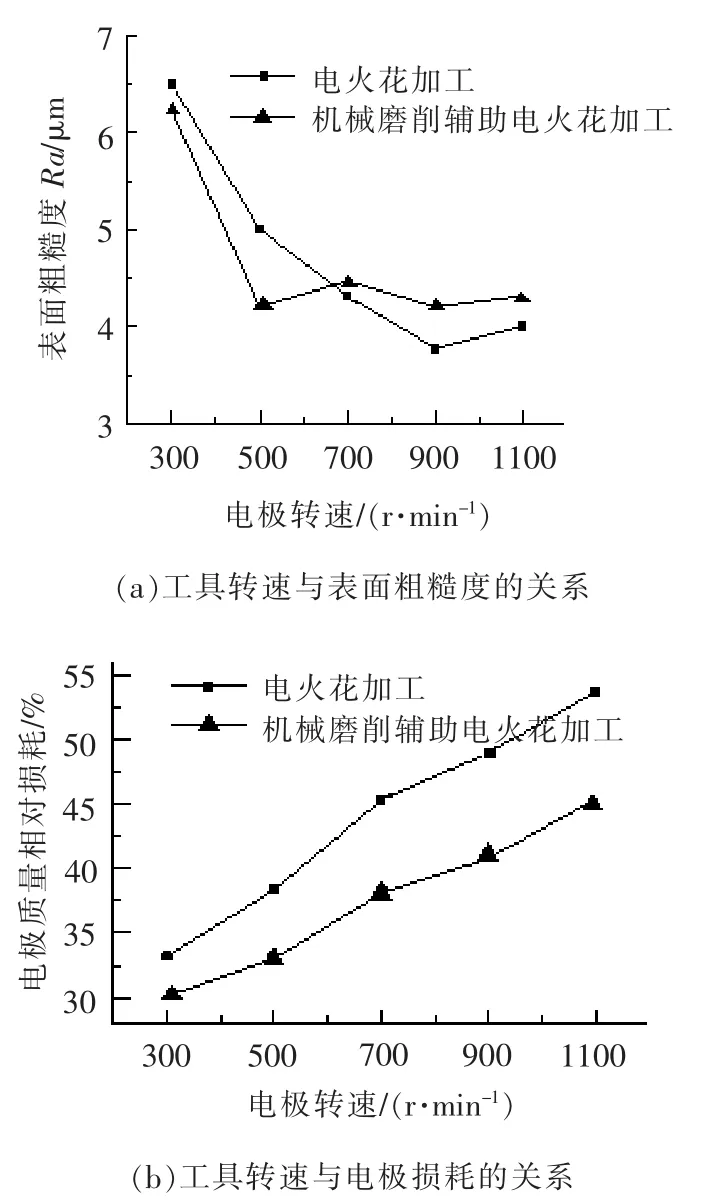

2.3 电极转速对表面粗糙度和电极损耗的影响

如图6所示,两种加工方法的试验结果具有一致性,即工件表面粗糙度值随着工具电极转速的增大而降低,电极相对损耗随着工具电极转速的增大而增大。这是因为在电火花加工过程中,放电通道在极间间隙中是做单通道游移运动的,工具电极转速的增加,有利于放电点的转移,抑制放电集中和异常拉弧放电的发生[8];同时,使单个脉冲作用的面积变大,单位面积上的有效放电能量减小,降低了放电凹坑的起伏程度,使表面粗糙度值降低。工具电极转速升高时,工作液中的硅、碳、碳化硅、铜等放电电蚀产物极易被冲离放电间隙,电极很难得到“吸附效应”的补偿,所以导致电极损耗的增加。

图6 工具转速试验结果

如图6a所示,当电极转速高于500 r/min时,机械磨削辅助电火花加工表面粗糙度值有所增大。经分析,当电极转速升高时,由于试验用机床刚度不强,工具电极振动幅度将增大;当摩擦作用由于振动而不断变化时,磨棒的材料去除率也会改变。因此,加工表面粗糙度值反而升高。值得注意的是,由于工具振动加剧,电极与工件表面的间隙也会改变,导致单独采用电火花加工的工件表面粗糙度值也会改变。因此,当电极转速达到1100 r/min时,两种加工方法的表面粗糙度值都有一定程度的升高。这也说明采用机械辅助电火花加工碳化硅材料时,机床和工具的振动幅度直接影响加工间隙,对表面粗糙度的影响很大。

如图6b所示,随着工具电极转速的提高,机械磨削辅助电火花加工对电极损耗的作用也越来越明显。当电极转速提高时,磨削辅助去除的工件材料会更多,所以对电极质量相对损耗的影响更大。

3 结论

(1)相对于电火花加工,碳化硅材料的机械磨削辅助电火花加工方法,通过磨棒的辅助磨削作用,可去除电火花加工产生的翻边凸起与热影响层,显著降低工件表面粗糙度值与电极损耗。

(2)通过合理选择空载电压、峰值电流、脉宽及工具电极转速,能使单位面积的放电能量减小,放电凹坑变浅,工件表面起伏变小,从而降低表面粗糙度值。

(3)针对碳化硅材料电火花加工时电极损耗严重的问题,通过机械磨削辅助电火花加工,可显著降低电极损耗;且电极损耗随空载电压、峰值电流、工具转速的增大而增加,随脉宽的增大而减小。

[1]水淼,方锡成,舒杰,等.低温高致密度碳化硅陶瓷制备工艺研究——机械搅拌与高能球磨[J].陶瓷学报,2009,30(4):468-473.

[2]刘小涵,姜明珠,曹宏,等.碳化硅零部件机械加工工艺[J].长春理工大学学报,2011,34(2):150-153.

[3]Kunieda M.Advancements in fundamantal studies on EDM gap phenomena[C]//Proceeding of the 16th International Symposium on Electromachining.Shanghai,2010: 19-23.

[4]师昌绪,钟群鹏,李成功.中国材料工程大典[M].北京:化学工业出版社,2006.

[5]谭毅,李敬峰.新材料概论[M].北京:冶金工业出版社,2004.

[6]Fukuzawa Y,Mohri N,Tani T,et al.Electrical discharge machining properties of noble crystals[J].Journal ofMaterials Processing Technology,2004,149(1-3):393-397.

[7]刘晋春,赵家齐,赵万生.特种加工[M].4版.北京:机械工业出版社,2005.

[8]唐佳静,杨晓冬.基于高速旋转圆盘电极的深窄槽电火花加工方法[J].电加工与模具,2014(1):1-4.

Design of Tool Electrode and Experim ental Research on Grinding Assisted EDM of Silicon Carbide M aterials

Dai Jiandong,WangWei,ZhangWei,Wang Kun

(Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

A sort of grinding assisted EDM approach is introduced to meet the demand of facing operation.With the establishment of an experimental system,designed specifically,combined tool electrode and flushing method with deionized water,the trend of surface roughness and tool electrode wear are explored in differentmachining parameters,for instance,peak voltage,current,pulsewidth and rotation speed of tool electrode as well.The results show that,with the method of grinding assisted EDM,the surface roughness of Ra is changed from 3.90μm to 3.01μm,and the relative electrodewear is reduced to 26.07%whilst the discharge parameters are just the same.

grinding assisted EDM;silicon carbide;combined tool electrode;surface roughness;electrode wear

TG661

A

1009-279X(2015)01-0011-04

2014-10-24

代建东,男,1989年生,硕士研究生。