纤维强化陶瓷复合材料的电火花加工

魏臣隽,刘剑,许正昊,许清清

(1.上海无线电设备研究所,上海200090;2.上海大学机电工程与自动化学院,上海200072)

纤维强化陶瓷复合材料的电火花加工

魏臣隽1,刘剑1,许正昊2,许清清1

(1.上海无线电设备研究所,上海200090;2.上海大学机电工程与自动化学院,上海200072)

陶瓷基复合材料密度低,在高温下仍保持高强度,被认为是下一代先进的航空航天材料,但对其加工却十分困难。采用电火花方法加工一种连续陶瓷纤维强化陶瓷基复合材料,并比较排屑条件对加工性能的影响。为深入研究加工工艺,使用正交试验研究了极间电压、峰值电流、脉宽和占空比等工艺参数对材料去除率的影响,同时进行了方差分析。通过分析预测了最优加工条件,并通过试验进行验证。结果表明:采用电介质深冲的电火花加工可促进排屑,材料去除率提高了约80%;采用高极间电压和小占空比可显著提高加工效率。试验还发现这类复合材料电火花的主要去除方式是基体材料热扩散导致的裂纹和绝缘纤维的断裂。

电火花加工;陶瓷基复合材料;纤维强化;工艺优化

近年来,我国航空航天技术取得了迅猛发展,对新型陶瓷基复合材料的制备和加工也提出了很高的要求。陶瓷基复合材料被认为是继钛合金、镍基合金之后的新一代航空航天领域的高性能结构材料,具有强度高、密度低、抗蠕变、耐腐蚀、耐热冲击等优良属性,已被广泛应用于航空推进器的燃烧室、喷嘴、涡轮罩、燃烧室内衬和热交换器等[1]。

由于陶瓷基复合材料具有极强的对抗复杂、恶劣工作环境的特点,导致其加工工艺复杂。而电火花加工具有加工精度较高、工具成本低廉等特点,被广泛用于难加工材料和复杂、微小几何结构的加工[2-3],但通常要求工件电阻率低于100Ω·cm。Patel等[4]研究了电火花加工Al2O3材料表面的完整性和加工机理,即低电流条件下的解离、熔融、汽化、氧化、分解和高电流条件下的热剥离。Ghoreishi等[5]对电火花加工中施加电极振动、电极旋转和同时施加电极振动与旋转进行了比较,研究振动旋转电极对材料去除率、电极损耗率和表面粗糙度的影响。Clijsters等[6]研究了在加工复杂结构时,工艺参数对材料去除率、表面粗糙度和电极损耗率的影响。但到目前为止,对于陶瓷基复合材料电火花加工的研究鲜有报道,特别是针对纤维强化陶瓷复合材料的电火花加工还缺乏系统性的研究。

本文主要研究纤维强化陶瓷复合材料的电火花加工工艺和机理。为提高排屑效率,采用振动的管状电极。针对极间电压、峰值电流、脉冲宽度和占空比等工艺参数进行了试验设计,通过方差分析了解工艺参数对加工效率的影响。同时预测出最佳的工艺参数,并通过实验加以验证。此外,用扫描电子显微镜观察工件表面,以了解材料的去除机理。

1 试验装置和步骤

1.1 试验装置

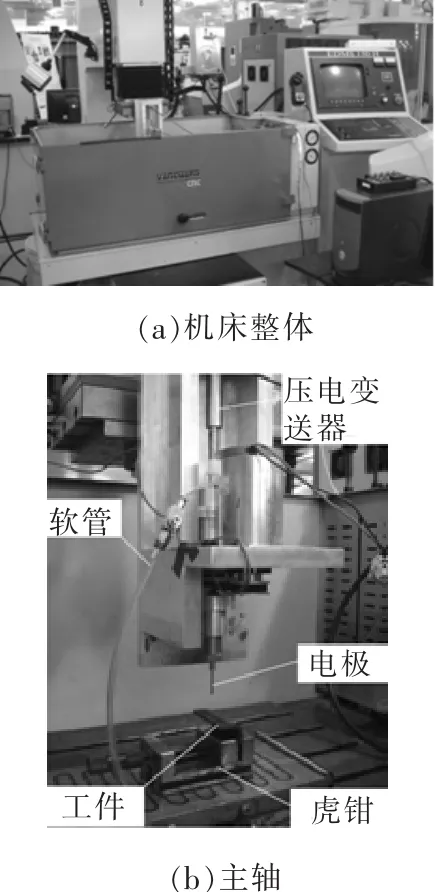

本试验使用一台三轴电火花成形机床,其定位精度为2μm。如图1所示,机床竖轴上装有电火花加工主轴[7],内有一个空心轴,工具电极安装在该轴上。一根尼龙制的软管与空心轴连接,可将电解液输送到轴内,电介质流量为74mL/min。空心轴的另一端固定在一个4 kHz带宽的压电变送器上,该压电变送器的有效工作行程为45μm,精度为指定位移的±10%。压电变送器由函数波形发生器控制实现电极振动。加工用电介质为电加工煤油,用于提高加工速率和表面质量。工件由虎钳夹持,固定在磁力工作台上。

图1 试验装置

此外,工件材料为SiC纤维强化SiC基复合材料。其成分[8]为:SiC纤维20~25 vol.%、BN纤维涂层8~10 vol.%、渗硅处理后的SiC基体63~70 vol.%及孔隙2 vol.%。工件材料分8层压制而成,单层厚度为0.7mm。相邻两层的纤维互相垂直排布,纤维直径约为20μm。

1.2 试验步骤

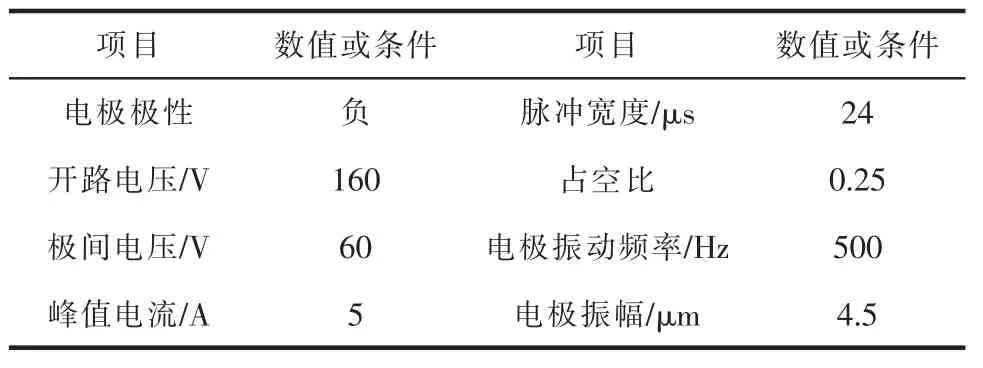

试验工艺参数的选择参考典型的电火花半精加工[9]。电极材料选用材料去除率高、工具损耗小的青铜。电极为一个管状空心电极,内径1.5mm、外径3mm,使流体电介质能通过电极内孔深入冲洗加工区。加工前,电极底面用砂纸磨平,电极以Z轴竖直向下方向进给。每次加工时间设定为30min。工件和电极在加工前、后均用超声波清洗机清洗,并用精密电子称称重,计算材料去除率和电极损耗率。加工条件见表1。

表1 试验加工条件

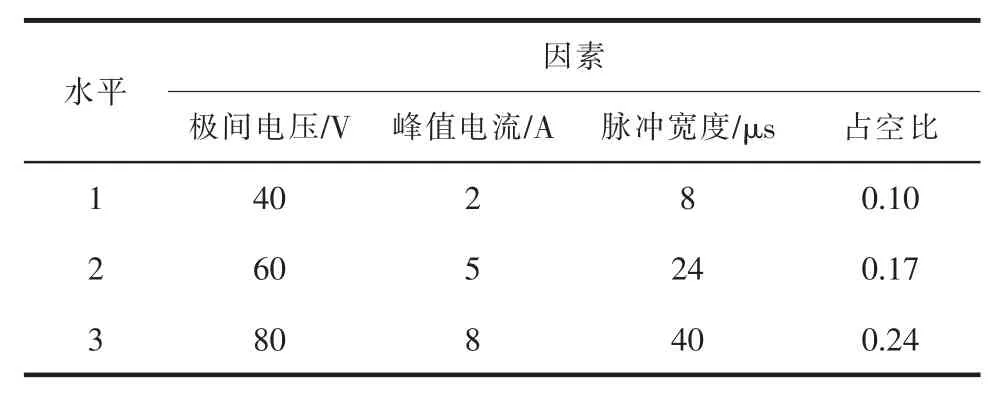

本研究包括3个内容:一是研究排屑条件对加工性能的影响,即比较常规电火花加工、电极振动的电火花加工和电介质深入冲洗的电火花加工的材料去除率、电极损耗率和表面质量;二是侧重于电加工参数的研究和优化,即认为这些参数的关联效应可被忽略,用一个四因素三水平的正交试验设计(表2)[10]来研究加工工艺,主要包括工艺参数对材料去除率的影响、工艺优化及材料去除机理;三是利用扫描电子显微镜观察了解材料的去除方式。

表2 正交试验设计

2 试验结果与讨论

2.1 排屑条件的影响

电火花加工陶瓷基复合材料时的排屑过程非常重要。在前期的可行性试验中,加工碎屑(大多为非导电相)并未被有效地清理出加工区,从而造成加工效率低;有时产生的电火花碎屑会聚合,使排屑更困难。这些加工碎屑不时引起电弧,严重影响了加工的稳定性。因此,本文使用电极振动和介质深入冲洗(即通过管状电极冲洗加工区域)来比较排屑条件对加工性能的影响。

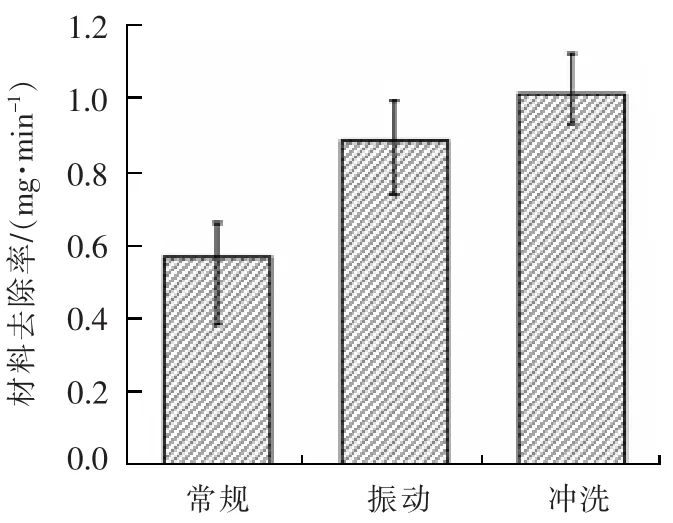

常规电火花加工、振动电极电火花加工及电介质深入冲洗电火花加工对材料去除率的影响见图2。可看出,电极振动和电介质深入冲洗分别使材料去除率提高了50%和80%以上,主要原因是电极振动或用管状电极进行深入冲洗能改善加工过程中的排屑状况。电极振动通过周期性地改变极间间隙和加工区域与外界的压力差来达到辅助排屑的目的[11];当加工区的压力高于外界时,这种高频变化的压力差会形成冲击波把碎屑挤出加工区,从而提高排屑效率。而电介质冲洗是一种更直接的方法,通过给加工区提供大量电介质,提高加工区域内流体的流速,进而达到促进排屑的目的。从图2所示结果来看,电介质冲洗法比电极振动法效果更好。

图2 振动电极和介质冲洗对材料去除率的影响

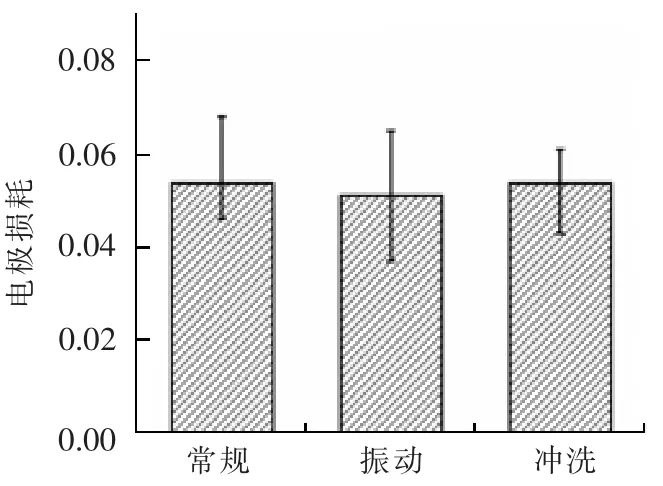

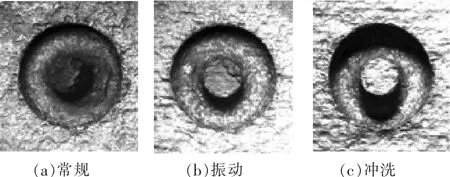

使用这些强制排屑的方法对电极损耗率几乎没有影响(图3)。图4是在不同排屑条件下的工件表面完整性的对比。可看出,电介质深入冲洗电火花加工的工件具有最佳的表面完整性,而常规电火花加工的工件表面质量最差。从图4a和图4b还可看出,加工表面破坏最严重的是中心区域,外围区域的表面相对完好。这是因为中心区域的排屑条件差,碎屑易被束缚在加工区,从而引起电弧损伤工件表面。由于电极振动和电介质深入冲洗能在不牺牲电极损耗率和表面完整性的同时,提高材料的去除率,因此在之后的工艺参数优化部分同时使用了电极振动和电介质深入冲洗。

图3 振动电极和介质冲洗对电极损耗的影响

图4 排屑条件对表面质量的影响

2.2 工艺参数研究

表3是使用Taguchi法的正交试验设计及各试验条件下的材料去除率结果。可看出,第5组加工参数下的材料去除率最高,最低材料去除率出现在第1组参数。

表3 材料去除率的试验结果

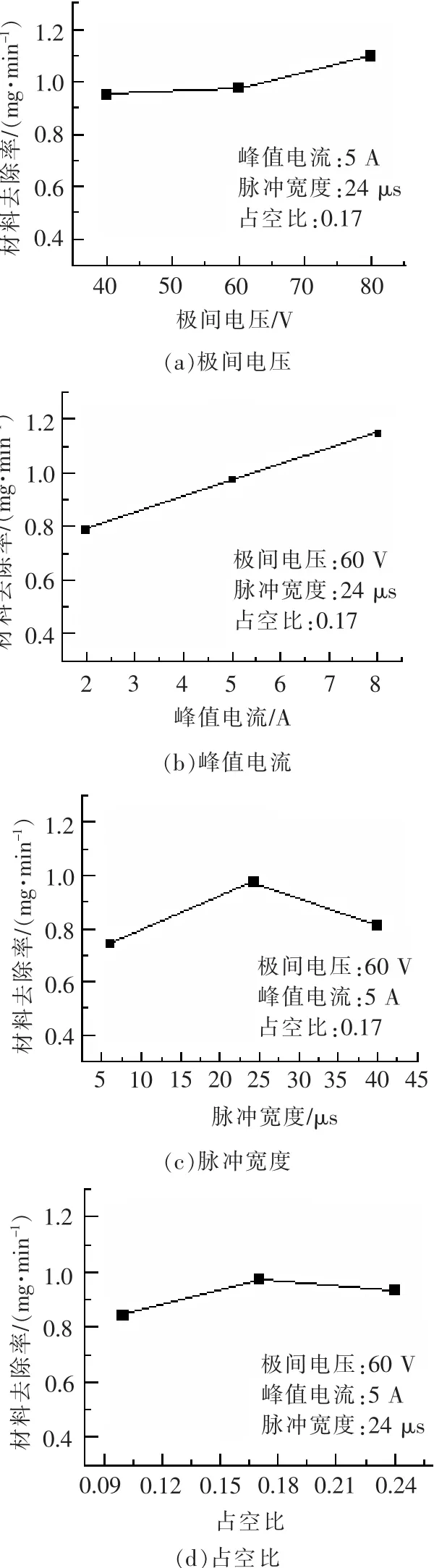

图5是极间电压、峰值电流、脉冲宽度和占空比对工件加工效果的影响。从图5a可看出,材料去除率随极间电压的增大而增加。这是因为极间电压升高,电极和工件的间隙加大,从而使加工碎屑更易被清除出加工区域。从图5b可看出,材料去除率随峰值电流的增大而急剧增加。这主要是由于高峰值电流就意味着高能量输入,进而提高了加工效率。从图5c可看出,脉冲宽度有一个最优值,约为24μs;10μs的脉宽可能意味着对于单个火花的能量输入不够,而40μs的脉宽则意味着脉冲间隔小,电介质在被击穿后难以完全恢复电介质强度[9]。从图5d可看出,最佳占空比约为0.17;该最优值大大低于其他金属工件,意味着陶瓷纤维强化材料的加工需更多的自由时间用于排屑;当占空比设置较高时(如0.3),极易发生放电拉弧。

图5 工艺参数对材料去除率的影响

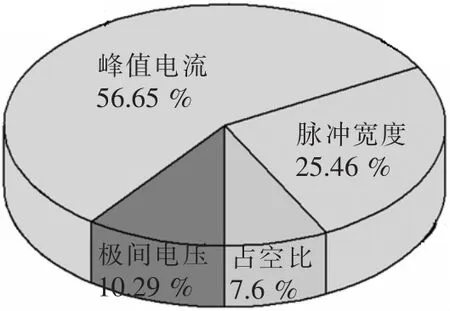

为了更深入地了解材料去除率,用表3所示的数据进行ANOVA方差分析,结果见图6。每个区域代表各参数对材料去除率的贡献,峰值电流在各因素中对材料去除率的影响超过55%。这意味着要提高材料去除率,首先需考虑增加峰值电流,以最大限度地提高生产速率。这也与图5b所示的材料去除率随峰值电流的增加呈直线上升的结果相吻合。脉冲宽度的贡献约占总量的1/4;极间电压和占空比约占10.3%和7.6%。特殊情况下,如占空比达到0.3,由于出现拉弧将使加工变得极不稳定。因此,建议电火花加工陶瓷基纤维强化复合材料时的占空比不超过0.24。

图6 工艺参数对材料去除率的贡献

用表3所示的数据优化加工工艺,优化目标为最高材料去除率。预测的最优工艺参数为:极间电压80 V、峰值电流8 A、脉宽24μs、占空比0.17,在此条件下的材料去除率约为1.27mg/min。随后,为了验证优化结果,在该加工条件下进行实际加工,将试验结果与预测结果相对比。图7是材料去除率的参数优化及试验验证。可看出,该参数设置条件下会出现最高材料去除率,超过了表3所示的所有试验数据,即试验结果高出预测结果。这种差异可能是由于参数之间存在的关联效应[10](如脉冲宽度和占空比之间的关联效应),这也是Taguchi方法使用上的限制;加工工艺本身的重复误差也是产生该差异的原因之一。

图7 材料去除率的参数优化和试验验证

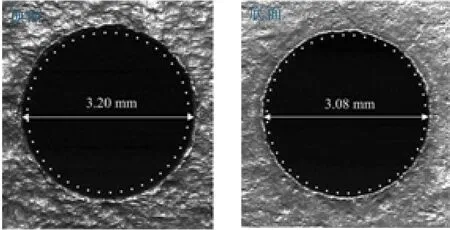

在上述工艺参数分析指导下,试图用最少的时间加工一个通孔。因此,选择的加工参数为极间电压80 V、峰值电流20 A、脉宽72μs、占空比0.17。加工一个通孔花费的时间为25 min,孔深5.6 mm,这相当于4.56mg/min的平均材料去除率。图8是加工后的几何形貌,虚线圈是电极的轮廓线。图示该孔顶面单边过切0.10 mm,底面过切0.04 mm,过切现象的原因是电极侧表面过余放电的影响。该外孔的圆度良好,材料表面完整无损伤。

图8 加工几何形貌

2.3 材料去除机理

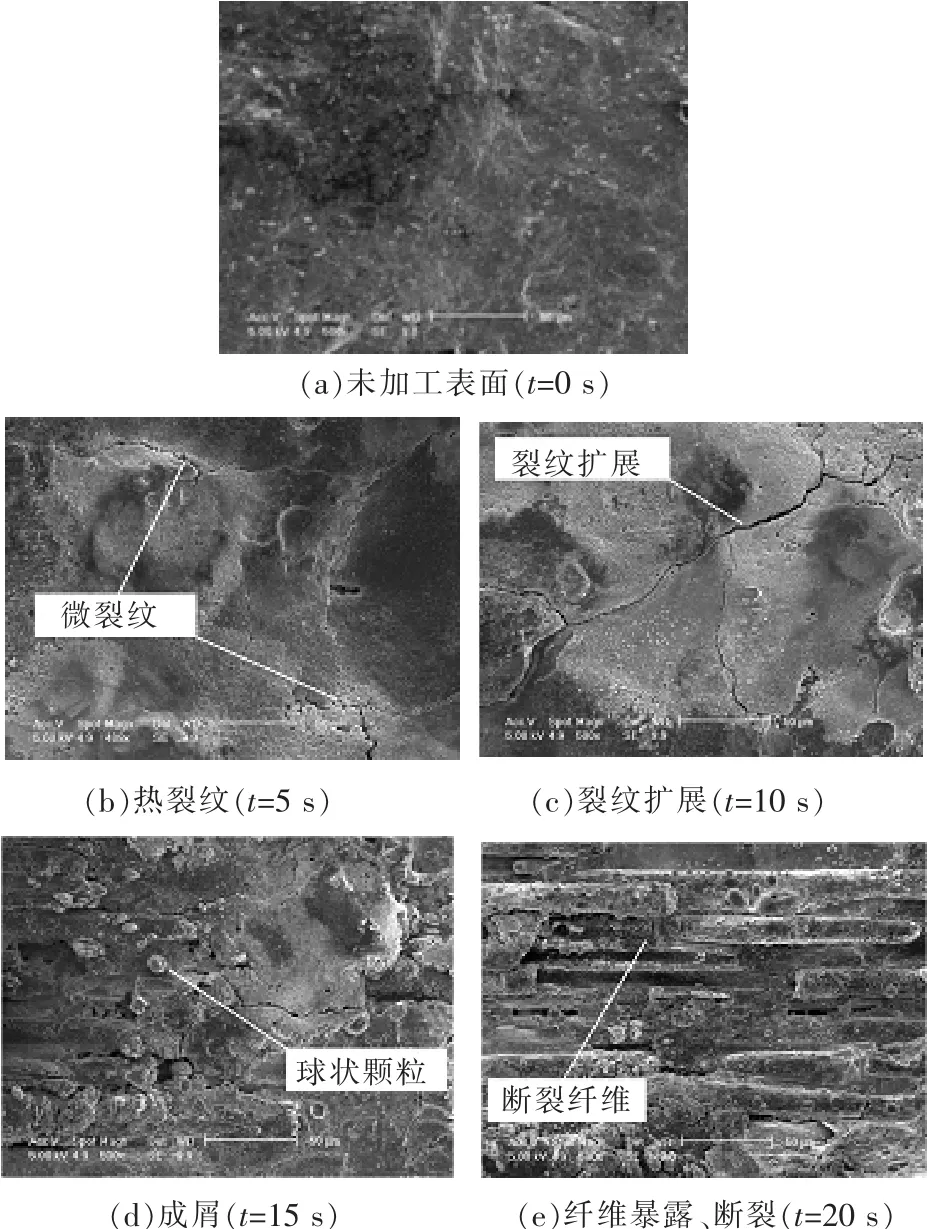

为了解材料的去除机理,选取材料上的5个点进行加工对比试验,加工时间分别为是0、5、10、15、20 s(0s即为不加工)。试验采用的工艺参数为:极间电压80 V、峰值电流20 A、脉宽72μs、占空比0.17。加工完成后,清洗材料表面,然后用扫描电镜观察(图9)。

图9 材料去除过程

图9a是加工前的工件表面,纤维被陶瓷基体所覆盖。电火花加工时,放电发生于电极和复合材料工件的导电相之间,基体表面逐渐受热冲击而出现微裂纹(图9b),且几乎看不到坑状的表面形貌,表明极少的材料去除是由火花热熔化[12]造成的;此外,微裂纹的方向不一致,表明热应力的影响均匀地分布在材料表面上[13],能量以一个随机的方向释放并产生裂纹。由于工件连续受到火花的轰击,这些裂纹会逐渐扩展,变长、变宽,表面发生松动(图9c)。从图9d可看出,陶瓷基体被剥落,陶瓷纤维暴露出来;此后,剩余的陶瓷基沿纤维方向产生裂纹,而该方向是最易释放能量的方向。从图9d还能看到一些球状颗粒,这可能是电火花加工屑,它们往往会重新粘附到工件上;另一种可能是这些相的电导率极低,因此很难被电火花蚀除。如图9e所示,随着加工的进行,陶瓷纤维完全暴露出来,显然这些纤维是以脆性的方式断裂,断裂截面垂直于纤维轴,表明断裂的原因是轴向拉伸或压缩应力,而轴向应力必然是火花对材料热冲击的结果。由于这些破碎的陶瓷纤维几乎是绝缘的,很难被排出加工区。因此,陶瓷基体材料去除过程中,在火花热冲击下会产生裂纹、裂纹扩展和剥落。纤维由于火花产生热冲击使材料热膨胀和压缩,最终发生脆性断裂,而直接的热熔化在材料去除中仅占很小比例。

3 结论

本文主要研究了纤维强化陶瓷复合材料的电火花加工工艺和机理。通过对排屑条件、工艺参数及材料去除过程的试验研究,得出以下结论:

(1)电极振动和管状电极电介质深入冲洗能大大促进排屑,从而提高了材料去除率和表面完整性,同时不会牺牲电极损耗率。

(2)材料去除率随极间电压和峰值电流的增加而增大;脉宽24μs、占空比0.17时的材料去除率是该参数范围内的最优值。

(3)峰值电流和脉冲宽度是影响材料去除率的决定性因素;使用较高的极间电压和较小的占空比有利于加工。

(4)主要材料去除方式是基体材料热扩散导致的裂纹和绝缘纤维的断裂。陶瓷基体材料去除过程中,在火花热冲击下会产生裂纹、裂纹扩展和剥落。纤维由于火花产生热冲击而使材料热膨胀和压缩,最终发生脆性断裂。

[1]Schmidt S,Beyer S,Knabe H,et al.Advanced ceramic matrix composite materials for current and future propulsion technology applications[J].Acta Astronautica,2004,55(3-9):409-420.

[2]Wei Chenjun,Xu Kaizhou,Ni Jun,et al.A finite element based model for electrochemical discharge machining in discharge regime[J].International Journal of Advanced Manufacturing Technology,2011,54(9-12):987-995.[3]Wei Chenjun,Hu Dejin,Xu Kaizhou,et al.Electrochemical discharge dressing ofmetal bond micro-grinding tools[J].International Journal of Machine Tool and Manufacture,2011,51(2):165-168.

[4]Patel K M,Pandey P M,Rao P V.Surface integrity and material removalmechanisms associated with the EDM of Al2O3ceramic composite[J].International Journal of Refractory Metals and Hard Materials,2009,27(5):892-899.

[5]Ghoreishi M,Atkinson J.A comparative experimental study ofmachining characteristics in vibratory,rotary and vibro-rotary electro-discharge machining[J].Journal of Materials Processing Technology,2002,120(1-3):374-384.

[6]Clijsters S,Liu K,Reynaerts D,et al.EDM technology and strategy development for the manufacturing of complex parts in SiSiC[J].Journal of Materials Processing Technology,2010,210(4):631-641.

[7]Fujiki M,Ni Jun,Shih A J.Investigation of the effects of electrode orientation and fluid flow rate in near-dry EDM milling[J].International Journal of Machine Tools and Manufacture,2009,49(10):749-758.

[8]Chawla K K.Ceramic matrix composites[M].Boston: Kluwer Academic Publishers,2003.

[9]Jameson E C.Electrical discharge machining[M].Dearborn:Society of Manufacturing Engineers,2001.

[10]文武,王西彬,龙震海,等.4Cr5MoSiV电火花加工工艺试验研究[J].兵工学报,2009,30(1):105-109.

[11]Zhang Qinhe,Zhang Jianhua,Ren Shengfeng,et al.Study on technology of ultrasonic vibration aided electrical dischargemachining in gas[J].Journal of Materials Processing Technology,2004,149(1-3):640-644.

[12]Wang Dan,ZhaoWansheng,Gu Lin,etal.A study onmicro-holemachining of polycrystalline diamond bymicroelectrical discharge machining[J].Journal of Materials Processing Technology,2011,211(1):3-11.

[13]许开州,魏臣隽,胡德金,等.杯形砂轮断续磨削WCCo涂层温度研究[J].兵工学报,2012,33(4):408-413.

EDM of Ceram ic M atrix Com positew ith Fiber Reinforcement

WeiChenjun1,Liu Jian1,Xu Zhenghao2,Xu Qingqing1

(1.Shanghai Radio Equipment Research Institute,Shanghai200090,China;2.Shanghai University,Shanghai200072,China)

Ceramic matrix composites(CMC)are considered the next generation of advanced materials used in space and aviation due to their high-temperature strength and low density.However,thesematerials are difficult to process.Electrical discharge machining(EDM)was used to process a CMC with continuous ceramic fiber reinforcement.Electrode vibration and dielectric deep flushing were used to promote debris evacuation.Gap voltage,peak current,pulse duration and duty ratio were studied using design of experiments for deeper understanding of the process.The effect of these parameters on material removal rate was investigated,and an analysis of variance was conducted.The optimal condition was also predicted and experimentally validated.Itwas found that a high gap voltage or low duty ratio leads to a high machining rate due to improved debris evacuation efficiency.The material removal mechanism was found to be cracking due to thermal expansion of the matrix and breakage of the nonconductive fibers.

electrical dischargemachining;ceramic matrix composite;fiber reinforcement;process optimization

TG661

A

1009-279X(2015)01-0025-05

2014-09-15

魏臣隽,男,1983年生,工程师。