Ni-P-Al2O3化学复合镀层的制备及其耐磨性能

周长海, 刘爱莲, 许玉容, 李凤春

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022; 2.哈尔滨建成集团有限公司, 哈尔滨 150030)

Ni-P-Al2O3化学复合镀层的制备及其耐磨性能

周长海1,刘爱莲1,许玉容2,李凤春2

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022; 2.哈尔滨建成集团有限公司, 哈尔滨 150030)

碳钢表面进行化学镀处理,对提高碳钢的耐磨性能有重要作用。在Q235钢表面制备Ni-P镀层及不同纳米Al2O3颗粒含量的Ni-P-Al2O3镀层。通过扫描电子显微镜、X射线衍射仪和摩擦磨损实验机对镀层的表面形貌、相组成及摩擦磨损性能进行研究。结果表明:Ni-P-Al2O3镀层的磨损量、摩擦系数均小于Ni-P镀层,分别为2.6 mg和0.5;Ni-P-Al2O3镀层的磨损以犁沟磨损为主,磨粒磨损和黏着磨损为辅,Ni-P镀层的磨损为犁沟磨损。该研究可以为Ni-P-Al2O3镀层的实际应用提供理论支持。

Ni-P; Al2O3颗粒; 化学镀; 耐磨性

0 引 言

化学镀Ni-P镀层技术广泛用于化工装置、汽车工业、电子设备等领域,已成为现代工业不可或缺的表面增强处理工艺[1]。为了进一步提高化学镀Ni-P的综合性能,根据不同的应用领域通常在化学镀液中加入SiC、Al2O3、B4C、TiO2等不溶于水的颗粒,制备出高硬度、耐磨、自润滑等复合化学镀层[2-5]。近些年来,纳米技术的不断发展也促进了纳米颗粒在化学镀中的应用[6]。纳米Al2O3由于价格低廉、硬度高、耐腐蚀优良,在化学镀复合镀中受到众多学者的广泛研究[5-7-9]。有研究发现,镀层中纳米Al2O3的添加可以显著提高材料耐磨性能,但不同研究者对化学复合镀Ni-P-Al2O3镀层的磨损机制仍存在不同的观点[5,7-8]。鉴于此,笔者研究制备出Ni-P镀层与不同含量Al2O3化学复合镀Ni-P-Al2O3镀层,以期通过对比分析,探究两种镀层的磨损机制,为丰富化学复合镀Ni-P-Al2O3镀层在摩擦磨损领域中的应用起到理论支持作用。

1 实验材料与方法

1.1实验材料

实验用基体材料为板材Q235钢。试样尺寸为35 mm×15 mm×3 mm,经SiC砂纸磨至800#后,用丙酮对试样进行清洗,以备后续化学镀。化学镀采用的试剂均为分析纯,Al2O3体积分数≥99%,粒径尺寸为60~80 nm。

1.2化学镀工艺

化学镀Ni-P的镀液为:硫酸镍质量浓度30 g/L,次亚磷酸钠20 g/L,柠檬酸钠10 g/L,乙酸钠20 g/L。温度85 ℃,pH 4.5,施镀时间1 h。

化学镀Ni-P-Al2O3的镀液为:硫酸镍质量浓度30 g/L,次亚磷酸钠25 g/L,柠檬酸钠5 g/L,乙酸钠20 g/L,乳酸体积分数0.20%。温度85 ℃,pH 5.5,施镀时间1 h。Al2O3添加量分别为20、25、30 g/L。

化学镀工艺流程:镀前的机械处理→化学除油→水洗→化学除锈→水洗→敏化→水洗→活化→水洗→化学复合镀→水洗→烘干→镀层后处理。

除油采用NaOH溶液,质量浓度为50 g/L,时间为2~3 min。除锈采用5%HCl溶液,时间为2~3 min。敏化液采用SnCl21 g和HCl 4 mL配制成100 mL的溶液,敏化时间2 min。活化采用20%HCl溶液,活化时间5 min。

1.3摩擦磨损实验

3.2.1 资源分类管理。为了方便检索,为了方便管理,设计科学的科学合理的资源分类体系,具备资源分类管理功能。按照资源类型,展现12个资源库中所有资源。在此模块中提供资源分类的查看、新增、修改、删除等功能。

利用HXS-1000Z型维氏硬度计测量镀层的显微硬度,载荷为0.5 kg,加载时间10 s,每组取10个数据的平均值。采用HIT-Ⅱ型摩擦磨损实验机进行镀层的摩擦磨损性能测试。摩擦副为800#水磨SiC砂纸,载荷1 N,时间300 s,转速500 r/min。采用FC204型天平(精度0.000 01 g)称量磨损前后镀层的质量差,进行磨损量分析。

1.4镀层成分及形貌分析

镀层及磨损形貌采用FEI Quanta 200型扫描电子显微镜进行观测。涂层的相成分采用D/max2500PCRagiku标准型全自动X射线衍射仪进行检测。

2 结果与分析

2.1制备态镀层的表面形貌及成分

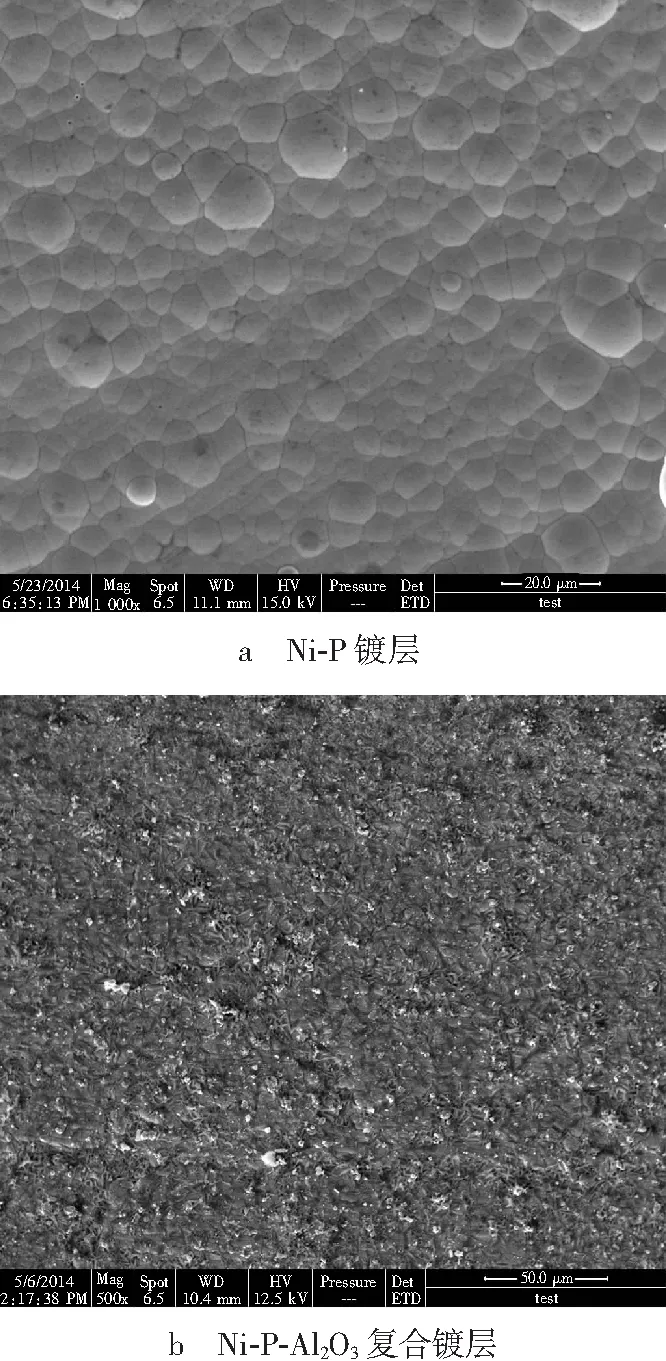

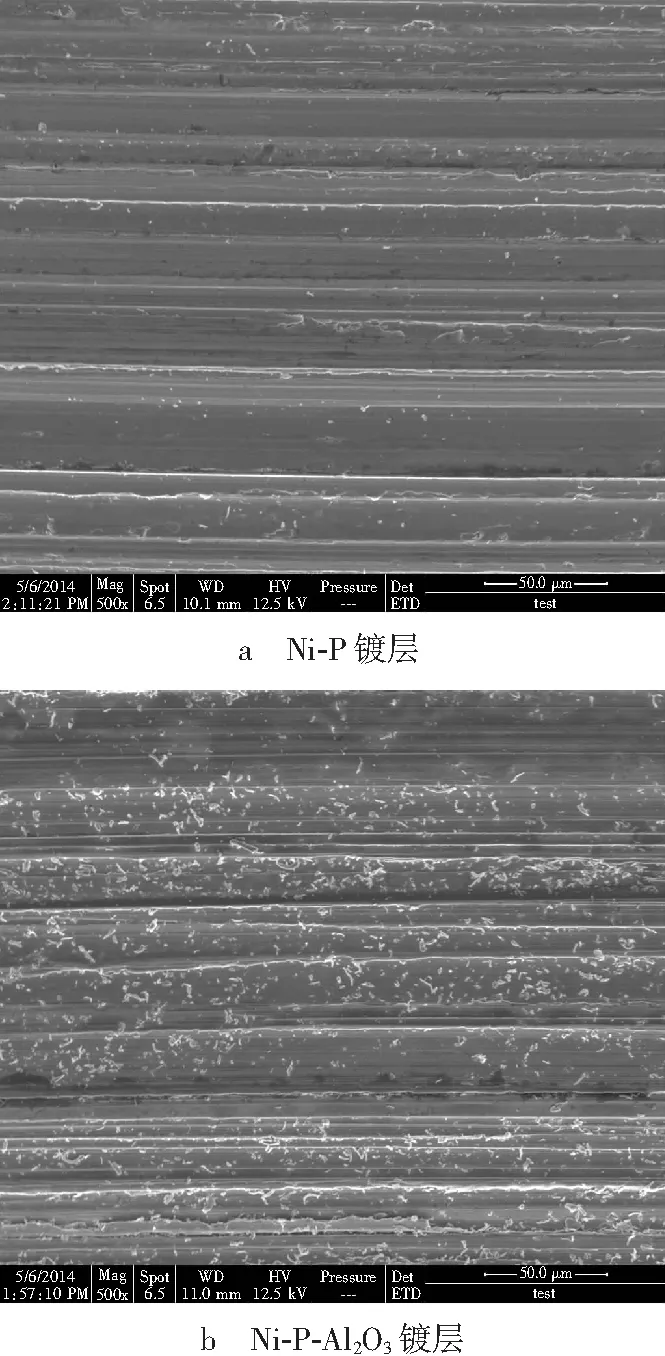

图1为Ni-P镀层及Al2O3质量浓度为25 g/L复合镀层的表面形貌。

图1 化学镀层的表面形貌

从图1a中可以看出,Ni-P镀层表面为多边形颗粒形貌,且大小不一,具有小颗粒聚集长大的趋势,显示了非晶特征,与文献[1]中Ni-P镀层表面形貌一致。图1b呈现出微小粒子均匀镶嵌于镀层的形貌特征,显示出明显的Ni-P-Al2O3复合镀层表面形貌特征[5-6,9],但镀层表面较粗糙,并有残存的盐在某些区域形成晶体覆盖在镀层表面。且镀层未显示与Ni-P镀层一致的表面形貌,表面呈现出颗粒状,表明镀层有明显的晶化特征,这点从XRD图谱中可以看出。

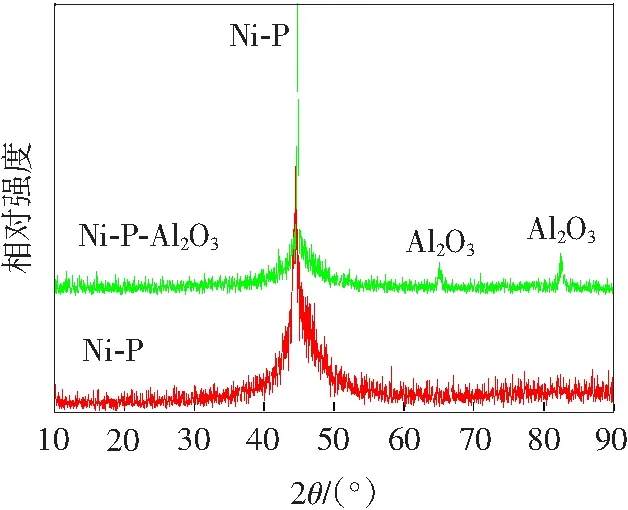

图2为Ni-P镀层及Ni-P-Al2O3复合镀层表面XRD图谱。可以看出,Ni-P镀层的XRD图谱在衍射角2θ=45°附近呈现明显的衍射峰,且衍射强度在40°~50°的衍射角范围内连续缓慢变化,表现为非晶态特征的漫散峰,它与Ni(111)峰的位置重合,体现出一定的晶体特征,这种结构可以看作是由非晶态向晶态的过渡阶段,与文献[1]中关于化学镀Ni-P镀层的成分一致。Ni-P-Al2O3复合镀层的XRD图谱与Ni-P镀层图谱相似,也存在一个漫散峰,但衍射角范围有所缩小,表明镀层的晶化程度加大,这与图1b中Ni-P-Al2O3镀层的表面形貌一致。同时,Al2O3特征峰存在,证实镀层中含有Al2O3粒子,说明所采用化学复合镀工艺成功制备出Ni-P-Al2O3镀层。

图2 化学镀Ni-P及Ni-P-Al2O3镀层的XRD图谱

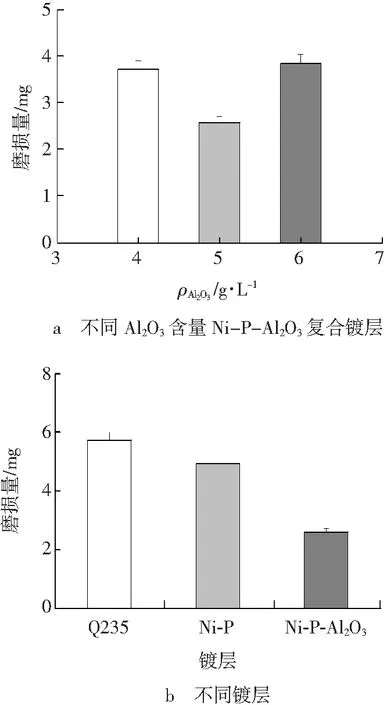

2.2镀层磨损量

对Ni-P镀层及三种Al2O3质量浓度的Ni-P-Al2O3复合镀层的磨损量进行了测量,如图3所示。图3a为三种Al2O3含量的Ni-P-Al2O3复合镀层在载荷1 N、磨损时间300 s后的磨损量,可以看出,三种镀层的磨损量均较小,在Al2O3质量浓度为25 g/L时的镀层磨损量最小,为2.6 mg。与Q235、Ni-P镀层在相同实验条件下得到的磨损量进行对比,如图3b所示,可以看出,25 g/L Al2O3的复合镀层磨损量也最小。对Ni-P镀层及25 g/L Ni-P-Al2O3复合镀层的显微硬度进行了测试,得到Ni-P镀层的显微硬度为HV0.5295.1 MPa,而Ni-P-Al2O3复合镀层的显微硬度达到HV0.5533.4 MPa。可以看出,Al2O3的添加提高了镀层的硬度1.8倍,归因于Al2O3本身的高硬度[10]。在摩擦过程中Al2O3颗粒可起到支撑摩擦面表面负荷的作用,减轻了SiC颗粒对镀层的磨损,因此25 g/L Al2O3的复合镀层磨损量较Ni-P镀层小。

图3 镀层的磨损量

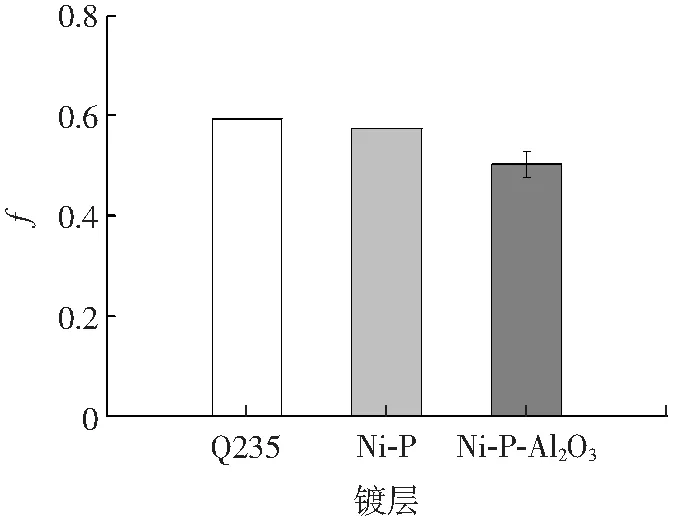

2.3摩擦系数

图4为Q235钢、Ni-P镀层及25 g/L Al2O3含量Ni-P-Al2O3复合镀层摩擦磨损测试时的平均摩擦系数。由图4可以看出,Q235的摩擦系数接近0.6,Ni-P镀层的摩擦系数稍低,Ni-P-Al2O3复合镀层摩擦系数最低,约为0.5,与文献[11]中采用电沉积方法制备的Ni-P及Ni-P-Al2O3复合镀层的摩擦系数相当。这主要由于纳米级Al2O3在化学镀过程中易于发生团聚,形成球形颗粒,原始Al2O3颗粒呈球形,在摩擦磨损过程中降低了镀层与SiC的接触面积,降低了滑动摩擦系数,因而Ni-P-Al2O3复合镀层的摩擦系数较小。

图4 Q235和不同复合镀层的摩擦系数

2.4磨损形貌

图5为Ni-P、Ni-P-Al2O3复合镀层在1 N载荷磨损300 s后的表面形貌。从图5a可以看出,Ni-P镀层磨损表面有明显的犁沟磨损痕迹,且犁沟比较宽。犁沟内没有附着物存在,没有塑性变形的迹象,且犁沟两侧显示了较为锋锐的棱角特征,这说明Ni-P镀层磨损过程中显示了典型的犁削机制[1]。而Ni-P-Al2O3复合镀层的磨损形貌虽然也显示了犁沟状,但犁沟宽度、深度较Ni-P镀层要小,如图5b所示。犁沟显示了连续过渡区,未出现棱角特征,同时某些犁沟内存在黏着物,显示了黏着磨损的特征。还可以看出,Al2O3粒子在镀层上的分布较为均匀,在犁沟两侧突出剩余部分Al2O3粒子的分布比较密集。这说明在磨损条件下,Al2O3粒子的存在可以起到减小磨削的作用。

摩擦磨损过程中,材料的抗磨损性能取决于摩擦力的大小和来源,对摩擦系数及磨损形貌均产生直接作用。由于镀层表面存在一定的粗糙度,在法向载荷的作用下,摩擦介质砂纸与镀层表面间的接触发生在微凸体之间。接触的微凸体除了发生弹性变形外,还产生塑性变形,使得两表面间形成紧密接触,以至于分子力通过界面发生作用,形成界面黏着。在Ni-P-Al2O3镀层中Al2O3的添加,一方面显著降低摩擦副的实际接触面积,抑制了砂纸SiC微凸体对镀层表面的犁沟作用,另一方面Al2O3在镀层中的弥散分布使产生黏着效应的有效接触面积减少。因此,Ni-P-Al2O3镀层的磨损显示了局部的黏着磨损,如图5d所示。同时,Ni-P-Al2O3镀层在磨损过程中脱落的 Al2O3颗粒一定程度上对镀层起到机械抛光作用,因而呈现了犁沟效应较Ni-P镀层明显减弱的现象。此外,所采用摩擦介质砂纸为SiC粒子,对镀层软质表面产生“犁削”作用,因而两种镀层基本上都显示了典型犁沟磨损机制,这与文献[5]和[8]中报道相一致。总体上,Ni-P镀层的磨损主要为犁沟磨损,而Ni-P-Al2O3镀层的磨损以犁沟磨损为主,磨粒磨损和黏着磨损为辅。

图5 镀层磨损的表面形貌

3 结 论

在Q235钢表面制备了Ni-P镀层与Ni-P-Al2O3镀层,通过形貌、相成分及摩擦磨损性能进行分析,得到如下结论:

(1)Ni-P-Al2O3镀层耐磨性最佳时,Al2O3颗粒质量浓度为25 g/L。

(2)Ni-P-Al2O3镀层磨损以犁沟磨损为主,磨粒磨损和黏着磨损为辅。

(3)Ni-P镀层的磨损主要为犁沟磨损。

[1]姜晓霞, 沈伟. 化学镀理论及实践[M]. 北京: 国防工业出版社, 2000.

[2]ZHANG SHUSHENG, HAN KEJIANG, CHENG LIN. The effect of SiC particles added in electroless Ni-P plating solution on theproperties of composite coatings [J]. Surface and Coatings Technology, 2008, 202(12): 2807-2812.

[3]EBRAHIMIAN-HOSSEINABADI M, AZARI-DORCHEH K, VAGHEFI S M M. Wear behavior of electroless Ni-P-B4C composite coatings [J]. Wear, 2006, 260(1/2): 123-127.

[4]MOMENZADEH M, SANJABI S. The effect of TiO2nanoparticle codeposition on microstructure and corrosion resistance of electroless Ni-P coating [J]. Materials and Corrosion, 2012, 63(7): 614-619.

[5]郑晓华, 刘辉, 章荣, 等. 不同纳米氧化铝含量Ni-P-Al2O3化学镀层的高温磨损性能[J]. 中国有色金属学报, 2014, 24(7): 1804-1811.

[6]许乔瑜, 何伟娇. 化学镀镍-磷基纳米复合镀层的研究进展[J]. 电镀与涂饰, 2010, 29(10): 23-26.

[7]姚素薇, 穆高林, 张卫国. 化学镀Ni-P/纳米Al2O3复合镀层结构及性能研究[J]. 材料保护, 2007, 40(10): 26-28.

[8]雪金海, 吴蒙华. 热处理对Ni-P-A12O3化学复合镀层摩擦磨损性能的影响[J]. 材料保护, 2011, 44(10): 65-67.

[9]王勇, 杜克勤, 郭兴华, 等. 化学镀Ni-P-A12O3复合镀层的研究[J]. 电镀与环保, 2013, 33(4): 22-25.

[10]郭鹤桐, 张元. 复合镀层[M]. 天津: 天津大学出版社, 1991.

[11]彭成章, 朱玲玲. 电沉积 Ni-P/纳米 Al2O3复合镀层的摩擦磨损与耐铝液侵蚀性能[J]. 中国有色金属学报, 2010, 20(6): 1177-1182.

(编辑徐岩)

Researches on fabrication and wear properties of electroless Ni-P-Al2O3composite coatings

ZHOUChanghai1,LIUAilian1,XUYurong2,LIFengchun2

(1.School of Mateirials Science & Engineering, Heilongjiang University of Science & Technology, Harbin 150022, China; 2.Harbin Jiancheng Group Corporation, Harbin 150030, China)

This paper is concerned with a research motivated by the realization that the electroless plating on carbon steels plays an important role in improving their wear resistance. The study involves fabricating the Ni-P electroless coating and electroless Ni-P-Al2O3composite coatings with different content of nano-Al2O3particles on Q235 steel and characterizing the surface morphology, chemical composition and wear properties using scanning electron microscopy, X-ray diffraction and friction and wear testing machine. The study shows that the Ni-P-Al2O3composite coatings have abrasion loss and the frication coefficient, both of which are lower than those of Ni-P electroless coating, and are 2.6 mg and 0.5, respectively; Ni-P-Al2O3composite coatings are governed by the wear mechanism dominated furrow and complemented by abrasive and adhesive wear. The Ni-P electroless coating ischaracterized by furrow wear. The research may provide the theoretical support for the practical application of electroless Ni-P-Al2O3composite coatings.

Ni-P; Al2O3particle; electroless plating; wear property

2015-05-01

国家自然科学基金项目(51201062);黑龙江省教育厅科学技术研究项目(12543069)

周长海(1980-),男,黑龙江省宾县人,讲师,博士,研究方向:合金氧化与涂层性能,E-mail:dlut2325@163.com。

10.3969/j.issn.2095-7262.2015.03.007

TQ153.2

2095-7262(2015)03-0261-04

A