典型注塑后模数控加工成本和质量控制研究

改造者:钱春华 钱杨林

典型注塑后模数控加工成本和质量控制研究

改造者:钱春华 钱杨林

本文通过对典型的注塑后模合理性分析、数控加工方法和工艺的研究表明,采用合理的模具结构、加工工艺和参数取值,辅以CAD、CAM、CNC数控加工制造方式,可降低生产成本,提高模具的加工质量、精度和生产效率。同时根据典型的注塑后模的加工特点,利用UG软件进行合理的结构改变,优化数控加工工艺设置和编程参数,达到降低成本、提高模具的加工质量和加工效率的目的。

我国是电子产品制造业大国,而电子产品外壳大多是塑料制,对注塑后模的数控加工成本和质量控制研究很有必要,特别是枕位、模锁、止口、碰穿面余量取值,以及为降低成本改变原模具设计,对费时或不能加工部位处理技巧等,论文库中对这些方面作全面论述的论文几乎没有。本文以我在工厂做的单放机外壳塑料模具的后模为例,详尽地论述了其数控加工如何利用改变设计、工艺和编程来控制成本和质量。此后模有枕位、模锁、止口、碰穿面,具有典型性。掌握此类后模的数控加工工艺和编程,对相关工厂具有一定的技术指导意义,有利于其产品质量和效益提升。

原图的合理性分析

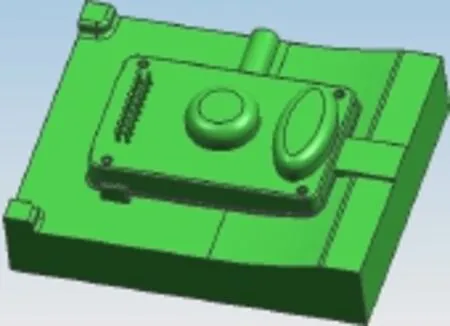

打开如图1所示典型的注塑后模:其具有枕位、模锁、止口、碰穿面。从成本和加工质量方面,先对原图形的合理性进行分析处理。上部四角沉孔中的内圆柱和上部平面上两排圆柱直径为3mm,这些最好采用镶针处理。因这些圆柱较小,在模具无数次开、合模后,会出现损坏情况,采用镶针处理,修模时只要更换镶针即可。分模面前面的薄壁长条,也建议采用镶件处理。因其较薄,数控加工不便,同时无数开、合模后,也会出现损坏情况,采用镶件处理,修模只要更换镶件即可。这样大大提高了修模效率和模具寿命。修正后的后模如图2。

工艺分析和参数取法

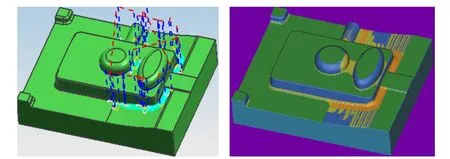

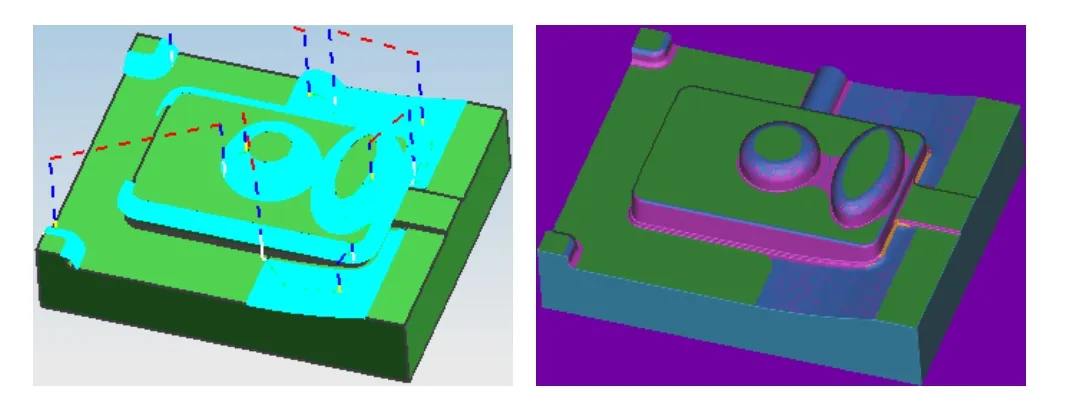

标准毛坯150X120X55(即六面已平磨光整)。材料为钢(瑞典一胜百IMPAX718S),预硬至HB290-330,相当于P20改良型。工艺安排:(1)型腔铣粗加工,用D16R0.8带刀粒飞刀,侧余量0.35mm,底余量0.2mm。如图3。(2)水平面光刀。用D16R0.8带刀粒飞刀(但要换新刀粒或把刀粒转到新刃),侧余量0.4mm,底余量0mm。碰穿位没留余量,因前模已留。如前模没留,则后模碰穿位留0.04~0.10 mm。以便配模。如图4。(3)清角,即二次粗加工。用直径约为前面粗加工刀具一半大小的合金刀D8平底刀,针对前面开粗刀路未加工之处重点二次开粗,留更多一点侧余量0.4mm(因刀小会弹刀),底余量0.2mm。如图5。(4)三次粗加工。用直径约为前面二次粗加工刀具一半大小的合金刀D4平底刀,针对前面所有开粗刀路未加工之处重点三次开粗,留更多一点侧余量0.45mm(因刀小会弹刀),底余量0.2mm。如图6。(5)用新合金平底刀D8,光整体侧面,余量为0。如图7。(6)分型面和胶位的平缓面进一步光刀。用新合金球刀D8R4,余量为0。如图8。(7)精加工清角,用新合金平底刀D4对后模各角落处进行残料清理,为后面铜公放电创造条件,留余量为0.02mm(因刀小会弹刀)。如果角落处留料过多,会导致铜公放电时损公。如图9。(8)以上加工不到的部位,用电极放电加工清角。如图10。

刀路编制过程(用UG数控编程)

图1 未处理前后模

图2 已处理后模

图3 开粗刀路和开粗后效果

图4 水平面光刀刀路和光刀后效果

(1)创建CAVITY_MILL(型腔铣)粗加工,选用D16R0.8带刀粒飞刀,步距为70%D,每层切深为0.3mm,采用等距环切的走刀方式,切削顺序深度优先,以减少提刀。侧余量0.35mm,底余量0.2mm,转速3000转/分,进给率1500 mm/min。形成刀路如图3。

(2)创建FACE_MILLING(面铣)精加工,选用D16R0.8带刀粒飞刀(但要换新刀粒或把刀粒转到新刃),步距为50%D,采用等距环切的走刀方式。侧余量0.4mm,侧余量弱大于粗加工时侧面留料,以防光平面时刀具侧刃与侧面发生摩擦。底余量0mm,转速3000转/min,进给率1500 mm/min。形成刀路如图4。

(3)创建ZLEVEL_PROFILE(等高外形铣)二次粗加工,选用D8硬质合金平底刀,采用参考D16R0.8刀具,清其残料方式运算刀路。每层切深为0.25mm,转速4000转/分,进给率1300 mm/min。形成刀路如图5。

(4)创建ZLEVEL_PROFILE(等高外形铣)三次粗加工,选用D4硬质合金平底刀,同理采用参考前一把D8平刀,清其残料方式运算刀路。每层切深为0.15mm,切削顺序深度优先,以减少提刀。侧余量0.45mm,底余量0.2mm,转速5500转/min,进给率800 mm/min。形成刀路如图6。

(5)创建ZLEVEL_PROFILE(等高外形铣),用D8新合金平底刀,光整体侧面,余量为0。每层切深为0.1mm,切削顺序深度优先,以减少提刀。转速4000转/min,进给率1300 mm/min。形成刀路如图7。

(6)创建CONTOUR_AREA(曲面区域铣),用D8R4新合金球刀,对分型面和胶位面等平缓面光刀,余量为0。为提高光洁度,采用残余高度为0.001mm的计算方式,生成刀路。转速4000转/min,进给率1300 mm/min。形成刀路如图8。

图5 清角二次粗加工刀路及清后效果

图6 清角三次粗加工刀路及清后效果

图7 光整体侧面刀路及光后效果

图8 球刀对平缓面光刀刀路及光后效果

图9 小刀清根精加工刀路及清后效果

图10 加工不到的死角铜公放电加工

(7)精加工清角,用D4新合金平底刀,创建ZLEVEL_PROFILE(等高外形铣),每层切深为0.05mm,切削顺序深度优先,以减少提刀。余量为0.02mm(因刀小会弹刀)。转速5500转/min,进给率900 mm/min。形成刀路如图9。

(8)以上加工不到的部位,用铜公放电加工。如图10。

结语

以上通过对典型的注塑后模数控加工方法及工艺的研究,表明采用CAD、CAM、CNC数控加工的制造方式,可有效提高模具的质量、精度和生产效率。同时根据典型注塑后模的加工特点,进行合理的数控加工工艺设置和编程,采用优化的NC程序提高模具的加工质量,提高加工效率。

10.3969/j.issn.1001-8972.2015.17.031