加工中心ATC系统拔刀力检测装置的研制与实验*

李国发,周兴平,杨兆军,解维德,周传阳,董精华,霍永超

(吉林大学机械工业数控装备可靠性技术重点实验室,长春 130025)

加工中心ATC系统拔刀力检测装置的研制与实验*

李国发,周兴平,杨兆军,解维德,周传阳,董精华,霍永超

(吉林大学机械工业数控装备可靠性技术重点实验室,长春 130025)

在对加工中心ATC系统进行故障诊断、故障监控和预警及性能测评时,加工中心ATC系统的拔刀力是需要检测的重要特征信号。然而,目前尚无这方面完整的传感器或检测装置,因此研制加工中心ATC系统拔刀力检测装置对加工中心ATC系统的可靠性研究具有非常重要的意义。根据加工中心ATC系统结构的特点,采用电阻应变片式测力传感器,通过在改装刀柄上开孔并采用测力传感器的螺纹柱将改装刀柄固定在一起以及将电路部分放置在刀柄中的方式成功研制出加工中心ATC系统拔刀力检测装置,将检测装置应用于加工中心ATC系统可靠性试验台相关实验中,实验结果表明了加工中心ATC系统的拔刀力检测装置结构合理、信号稳定、精度高,可用于加工中心ATC系统的可靠性提升实验。

ATC系统;拔刀力;检测装置;实验

0 引言

加工中心作为数控机床领域中的高端产品在市场上广受欢迎,ATC系统是加工中心重要的组成部件之一,其可靠性水平直接影响机床整机的可靠性水平[1-2]。ATC系统包括两个主要部分;刀库和换刀机械手[3]。刀库的主要功能是为加工中心储存加工过程中所能用到的刀具,并可以根据所设定的程序,对当前工序所用刀具进行选择和定位,以便换刀机械手进行刀具的交换;换刀机械手的作用是将刀库中的刀具在刀库和主轴之间进行传递[4]。通常,机床在出厂时加工中心ATC系统刀库刀套里的锁紧弹簧和主轴内部的拉刀器都是凭借生产经验进行调整,对刀柄在刀套和主轴内的锁紧力值的测量缺乏实用有效的检测装置[5];另外,加工中心ATC系统刀库和自动换刀装置在长期使用过程中,经常会出现刀柄磨损、刀套松动、主轴磨损、机械手位置偏移等问题,这些情况都会导致ATC系统拔刀力和插刀力出现异常变化,从而影响加工质量、加剧刀柄磨损、ATC系统故障等,甚至造成人身伤害事故[6-8]。然而国内外目前尚无这方面的完整的检测系统。

本文基于上述问题,研制加工中心ATC系统拔刀力检测装置,能够对ATC系统的拔刀力与插刀力进行检测,实现刀套锁紧弹簧和主轴拉刀器的精确调整,防止加工中心ATC系统故障的发生,达到提高加工中心可靠性的目的。

2 加工中心ATC系统拔刀力检测装置的结构及其工作原理

2.1 拔刀力检测装置的基本组成

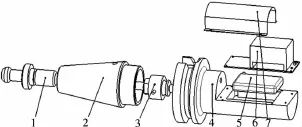

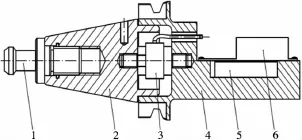

该加工中心ATC系统拔刀力检测装置由刀柄部分和电路部分两大部分组成。该刀柄以BT-50型号的刀柄为例在不改变其外形结构尺寸和功能的条件下进行改装,如图1和图2所示,该刀柄包括拉钉1、上部刀柄2、下部刀柄4和保护外壳7。电路部分包括测力传感器3、电池5和电路板及UC600数据存储模块6。

图1 加工中心ATC系统拔刀力检测装置的结构图

图2 加工中心ATC系统拔刀力检测装置的剖面图(拆去保护外壳7)

2.2 测力传感器的选择

加工中心刀柄向ATC系统刀库中拔出或插入刀套内时拉钉受力时间比较短,假设拉钉顶开刀套钢锁球的受力行程为10mm,机械手移动速度为1m/s,那么拉钉受力时间为0.01s即10ms,因此测力传感器的动态响应必须比较快。国内很多拉压力传感器在制造时都是按照静态力测量要求来设计的,响应特性比较差,有的响应时间需要20ms,有的甚至需要200ms。压电式传感器是测量动震荡力、碰撞或高速压缩力/张力的一种理想传感器,但不适合测量较低频率力值。国内很少有压电式测力传感器,而且压电式力传感器价格普遍偏高,所以选用应变式力传感器最优[9]。

电阻应变式传感器结构简单、使用方便,而且性能稳定、可靠,适合静态及动态测量,是目前应用最广泛的传感器之一[10]。电阻应变式传感器内部贴有应变片,在承受到一定力时,应变片电阻发生改变,通过内部的电桥电路,电阻变化转化为输出电压的改变,于是对应于不同的受力传感器会输出不同的电压值,从而实现了对力的测量[11]。

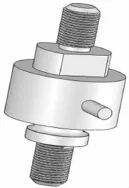

考虑到要测量上部刀柄2和下部刀柄4之间的拉压力,选用两端都带有螺纹柱的圆柱形测力传感器,其外部结构如图3所示。由于刀柄内部空间有限,测力传感器外形不能太大。综合考虑,最终选择长春某家传感器公司定制了U9系列传感器。为了便于测力传感器与刀柄的拆装,测力传感器上端设计了一对带切边的凸台。

图3 测力传感器三维图

2.3 加工中心ATC系统拔刀力检测装置的电路部分结构

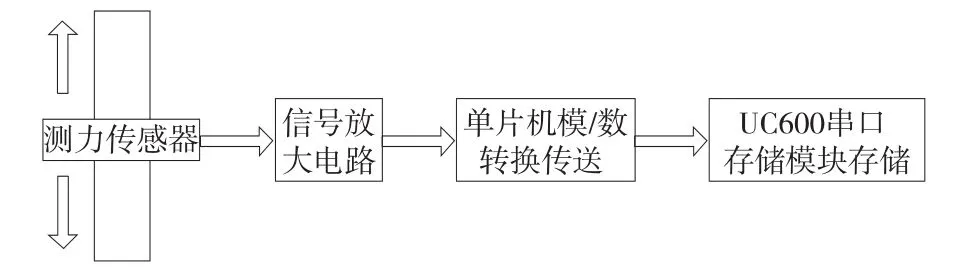

ATC系统拔刀力与插刀力检测装置电路部分包括测力传感器、数据处理电路、数据存储模块、电源等。电路原理示意图如图4所示;测力传感器测得拔刀力与插刀力力值,经信号放大电路,输送至型号为C8051F410单片机处进行模/数转换处理(由于选用的单片机集成有AD转换功能,所以不需要经过单独的AD转换元件),并把单片机处理后的数据存储在UC600串口存储模块的SD卡中。整个测量过程由单片机程序控制,高速循环进行,不断检测并记录力值信息。

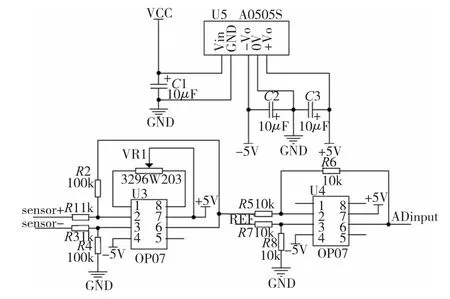

图4 拔刀力检测装置电路示意图

数据处理电路中包含如下部分;信号放大模块、偏置电压模块、单片机模块、程序下载接口模块、电路板接口及开关等。信号放大模块将测力传感器的微弱输出信号过滤放大,偏置电压模块为信号放大模块提供参考电压,实现经信号放大电路放大后的信号的整体偏移功能,从而被单片机模块识别并处理。程序下载接口电路为把调制好的程序下载到单片机模块中提供通道。图5是信号放大模块电路原理图,限于篇幅,其他电路模块电路原理图在此不一一列举。

图5 信号放大模块电路原理图

2.4 加工中心ATC系统拔刀力检测装置的工作原理

拔刀力检测装置各部分组装好之后,手动将检测装置(也称刀柄)放入加工中心ATC系统刀库的目标空刀套内。检查刀柄,确认刀柄安装可靠后打开电路板电源开关,然后通过可靠性试验台上的工控机让ATC系统运行,令自动换刀系统进行自动换刀过程。当加工中心机械手准备从ATC系统目标刀套中拔出刀柄时,刀柄上端拉钉被钢锁球卡住。机械手拉力作用在下部刀柄上,经测力传感器传至上部刀柄,再传至拉钉,当机械手拉力达到一定大小时,钢锁球后面弹簧压缩,拉钉前端不再被钢球卡住,刀柄被机械手拔出。这个过程中,机械手的拔刀力一直作用在中部刀柄上并传递给测力传感器。测力传感器采集拔刀力信号,并在输出端输出相应电压信号。该微弱电压信号经接口进入数据处理电路,经数据处理电路上的信号放大为单片机模块中的模/数转换器可识别的电压信号,然后通过模数转换使该模拟电压信号转化为单片机可识别的数字信号,并被单片机模块中的单片机处理。最后单片机将处理好的信息通过串口送至UC600串口转SD卡数据存储模块,信息被写入SD卡中。同理,当加工中心机械手从ATC系统目标刀套中插刀时,插刀力信息也被写入SD卡中。

按照将编写并调试好的程序写入单片机内后,电路高速地循环进行数据采集、处理和记录的过程,从而实现加工中心ATC系统拔刀力的检测和记录。当多次拔刀插刀之后,关闭电路板电源,取出SD卡,直接插入电脑中便可读取记录数据,也可用Excel或Matlab等软件对数据进行进一步作图处理,以便于更加直观地观察整个拔刀和插刀过程中拔刀力与插刀力力值的动态变化情况。

3 实验及结果分析

3.1 标准重量测量实验及结果分析

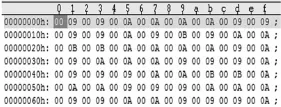

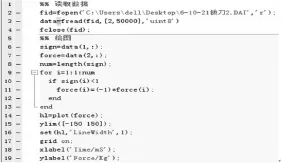

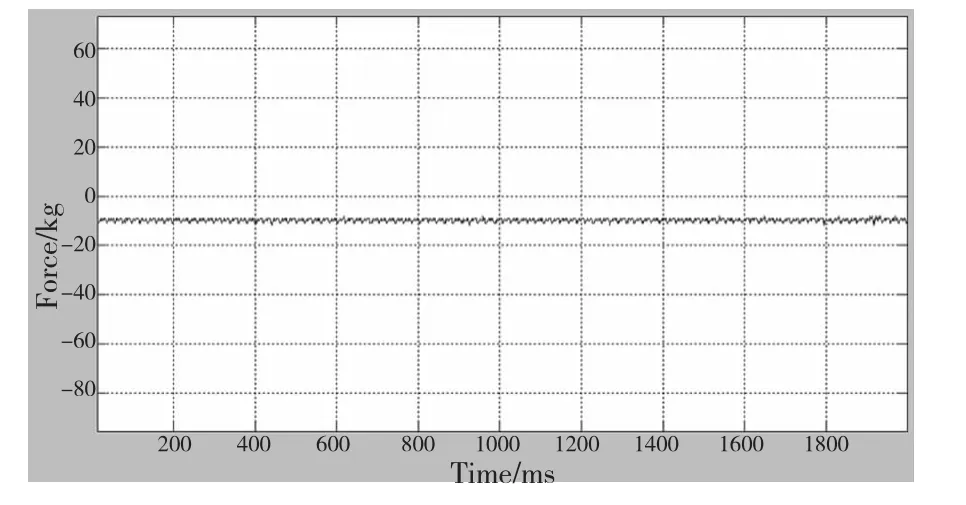

为了验证检测装置检测的准确性,首先对该检测装置进行了逐渐添加标准重量物体(2kg、5kg、10kg、20kg、30kg、40kg、50kg、60kg、70kg、80kg)加载实验,同意重量物体5次采集,并对实验采集的数据结果进行分析,求相应的平均值。实验前,首想调整数据处理电路电路板上的两个电位器。连接好电池,不连接测力传感器和UC600串口存储模块。调整数据处理电路中的偏置电压模块的电位器,用万用表测量,令偏置电压模块的输出电压为1.00V。将数据处理电路电路板上传感器信号的输入接口用电线短路,此时输入电压为0,测量初级放大器的输出电压,调整调零电位器,直至初级放大器的输出为0mV。此时调整完毕,可以组装检测装置进行实验。图6为用UltraEdit软件对UC600串口存储模块中的SD卡内存储数据的部分截图,为了使结果更加易于观察和分析,我们使用Matlab软件对采集结果进行读取并绘制曲线图。图7为Matlab读取SD卡内数据并绘制图像的程序;图8为10kg标准重量物体加载实验所采集的数据经Matlab读取绘图后的直观结果。

图6 SD卡内存储数据(部分截图)

图7 M atlab读取数据并绘图程序

图8 10kg物体下测量结果图

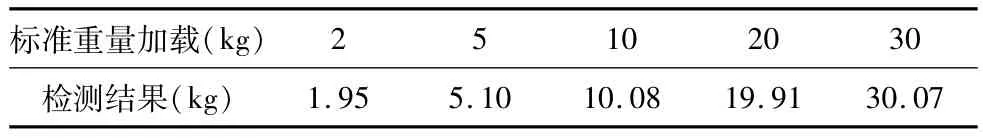

不同标准重量的物体加载对应的检测结果如下表1,其他标准重量物体加载实验检测结果图在此不一一列举,从表1和表2可以看出,测量数值有小幅波动变化,但总体上结果比较平稳,偏差不超过0.1kg。表明检测装置的测量是比较准确。

表1 不同标重加载对应的值

表2 不同标重加载对应的值

3.2 加工中心ATC系统检测实验及结果分析

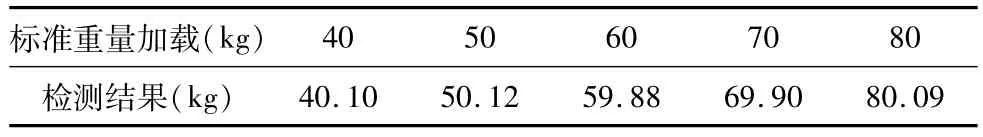

如图9所示,将检测装置组装好之后放入ATC系统刀库中其中一个目标刀套内,通过工控机指令控制ATC系统刀库进行自动换刀。在此约定,检测装置从其中一个目标刀套拔出到检测装置被插入到此目标刀套内称为一个循环。每次开始一个循环对电路板上一次电,多次的数据分别保存在多个文件中。为了使实验条件尽量一致,我们每次循环都是从同一个刀套拔刀,最后插入另一个目标刀套内。进行多次循环后,取出UC600串口存储模块中的SD卡对数据采集结果进行观察分析。

图9 检测装置在ATC系统刀库实验台上实验

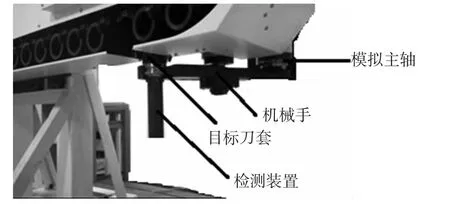

对比多次结果,发现多次采集结果图象非常一致,在此列出其中一次结果进行分析。图10为用Matlab对检测装置在其中一个目标刀套采集的数据绘制的结果图。

图10 目标刀套检测结果图

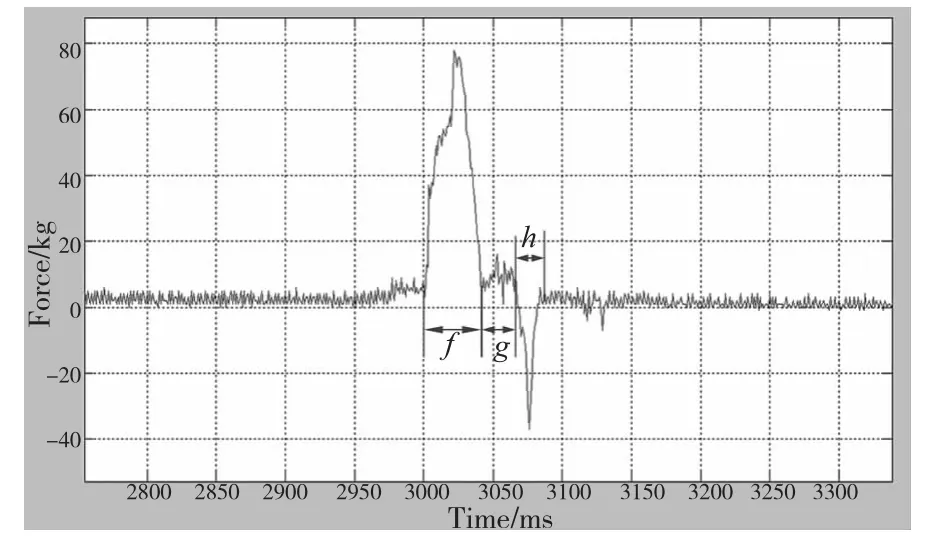

从图10中数据结果图上看出,一次循环中共有四次力值的波动,为加工中心ATC系统拔刀力与插刀力检测装置在一次换刀循环中2次拔刀力和2次插刀力曲线。图10中a是ATC系统机械手从刀套上拔刀过程中拔刀力的曲线;图10中b是ATC系统机械手将检测装置插入主轴过程时检测的插刀力的曲线;图10中c是ATC系统机械手将检测装置插入主轴之后停顿1.4~1.6s的过程,图中受力为负,表明ATC系统机械手夹住刀柄(检测装置)并对刀柄有一个向上的挤压趋势,刀柄处于受压状态;图10中d是ATC系统机械手另一端手臂抓取主轴上的刀柄过程中停顿的过程,它的受力大小与图10中c不一样大,表明了本发明中试验的ATC系统机械手两臂不在一个水平面上,导致对刀柄施加的压力更大;图10中e是ATC系统机械手将刀柄插入ATC系统刀库的目标刀套中的过程。

对加工中心机械手从刀库拔刀时的短时间范围图象进行放大观察,想当于将图10中a部分局部放大,如图11所示。可以看出测力传感器先受到拉力,再受到压力。刚开始刀柄前端拉钉的m段(如图12)受到目标刀套内钢锁球的挤压,挤压过程测力传感器受力变化过程如图11中的f段;钢锁球向外到达最大位置时,此时钢锁球与刀柄前端拉钉的k段(如图12)的圆柱面接触并挤压拉钉,这段时间内钢球与拉钉之间只有摩擦力,对拉钉的力值比较小,测力传感器受力变化过程如图11中的g段;最后阶段钢锁球与刀柄前端拉钉的k段(如图12)圆锥面接触,向拉钉推压,逐渐将传感器推出,测力传感器受力变化过程如图11中的h段。实验数据结果图象表明,机械手拉刀力峰值约为78.67kg,刀柄受力过程持续时间约为80ms。

图11 从目标刀套拔刀过程受力变化图

图12 拉钉中与刚锁球接触区示意图

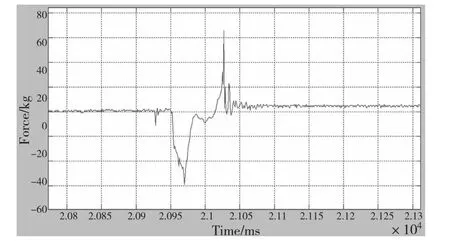

对加工中心机械手加工中心ATC系统的刀库插刀时的短时间范围图象进行放大观察,想当于将图10中e部分局部放大,如图13所示。可以看出整个过程测力传感器先受到压力,再受到拉力;刚开始刀柄前端的拉钉j部分受到目标刀套内钢锁球的阻挡,测力传感器受较大压力;钢锁球向外到达最大位置时,钢球与拉钉k段的圆柱面接触并挤压拉钉,这段时间内钢锁球与拉钉之间只有摩擦力,对拉钉的力值比较小;最后阶段钢球与拉钉m段接触,相当于给拉钉拉力。

图13 从目标刀套插刀过程受力变化图

实验数据结果表明,机械手插刀力峰值约为64kg,刀柄受力过程持续时间约为80ms,这与上文中拔刀过程时间一致。

4 结论

研制的加工中心ATC系统拔刀力检测装置经过相关实验结果表明该检测装置结构合理、信号稳定、精度高,能够很好的检测加工中心ATC系统的拔刀力与插刀力的变化并存储,通过本文研制的加工中心ATC系统拔刀力检测装置检测加工中心ATC系统的拔刀力与插刀力的变化来为ATC系统的故障作出预警,给加工中心ATC系统的故障诊断、故障监控和预警及性能评估提供重要的参考资料,为加工中心可靠性分析提供了重要的数据来源。

[1]杨兆军,陈传海,陈菲,等.数控机床可靠性技术的研究进展[J].机械工程学报,2013,49(20);130-139.

[2]李南,卢晓红,韩鹏卓,等.数控机床及其关键功能部件可靠性研究综述[J].组合机床与自动化加工技术,2012(11);105-108.

[3]赵云龙,蒋晓阳,夏田.加工中心ATC工作过程及编程分析[J].机床与液压,2006(7);119-120.

[4]孙奎洲,周金宇,冯虎田.加工中心刀库与机械手故障模型分析(英文)[J].机床与液压,2012,40(19);94-99.

[5]申桂香,李怀洋,张英芝,等.刀库故障重要度分析与可靠性改进设计[J].重庆大学学报,2013,36(6);70-75.

[6]王阳.链式刀库可靠性试验台研制及试验研究[D].长春;吉林大学,2013.

[7]朱树红,夏罗生.加工中心机械手故障分析及诊断[J].机械研究与应用,2006,19(5);49,58.

[8]张永强.立式加工中心ATC装置常见故障的诊断与分析[J].汽车实用技术,2010(6);28-29.

[9]王旭,陈绍英.测力传感器的使用原理及发展[J].呼伦贝尔学院学报,2005,13(3);39-41.

[10]尹福炎.电阻应变片与测力/称重传感器——纪念电阻应变片诞生70周年(1938-2008)[J].衡器,2010(11);42-48.

[11]游学见.电阻应变片测力传感器的主要应用范围各种弹性体的使用及设计特点[J].工程与试验,1979(4);39-63.

(编辑 李秀敏)

The Development of Toll-pulling Force Detection Device of ATC System for Machining Centers

LIGuo-fa,ZHOU Xing-ping,YANG Zhao-jun,XIEWei-de,ZHOU Chuan-yang,DONG Jing-hua,HUO Yong-chao

(Key Laboratory of CNC Equipment Reliability Technique of Machinery Industry,Jilin University,Changchun 130025,China)

;When machining centers ATC system fault diagnosis,fault monitoring and performance evaluation and early warning,toll-pulling force of machining centers’ATC system is an important feature of the signal to be detected.However,there is no complete sensor or detection device in this regard,and therefore the development of toll-pulling force detection device of machining centers ATC system has a very important significance for the reliability study of machining centers ATC system.According to the characteristics of the structure about Machining centers ATC system,using force sensor concerning resistance strain gauges type,by opening hole in modified shanks and fixing modified shanks together using thread column of force sensor and putting circuit parton the modified shanks,successfully developed toll-pulling force detection device of machining centers ATC system.Applying detection device to reliability test-bed experiments of machining centers ATC system,the experimental results show that toll-pulling force detection device of machining centers’ATC system is structure-reasonablesignal stability,high precision,and it can be used to enhance the reliability of the experiment of machining centers ATC system.

;ATC system;toll-pullingforce;detection device;experiment

TH16;TG233

A

1001-2265(2015)05-0145-04 DOI:10.13462/j.cnki.mmtamt.2015.05.041

2014-09-17;

2014-10-30

吉林省特色产业基地建设项目″数控机床关键功能部件系列可靠性试验系统的研制″(20130302009GX)

李国发(1970—),男,吉林农安人,吉林大学教授,研究方向为数控装备可靠性技术及理论,(E-mail)ligf@jlu.edu.cn;通讯作者;周兴平(1990—),男,湖北黄石人,吉林大学硕士研究生,研究方向为加工中心链式刀库载荷特性的试验研究,(E-mail)xpzhouview@sina. com。