钛合金Ti6Al4V高速铣削分析与仿真*

陆 涛,向国齐,张敬东

(1.西华大学机械工程与自动化学院,成都 610039;2.攀枝花学院 a.资源与环境工程学院;b.交通与汽车工程学院,四川攀枝花 617000)

钛合金Ti6Al4V高速铣削分析与仿真*

陆 涛1,向国齐2a,张敬东2b

(1.西华大学机械工程与自动化学院,成都 610039;2.攀枝花学院 a.资源与环境工程学院;b.交通与汽车工程学院,四川攀枝花 617000)

钛合金广泛应用于各个领域,但由于本身特性决定其加工难度大,如何提高切削加工的质量以及效率是制造技术业中迫切需要解决的难题。以钛合金Ti6Al4V为分析对象,选用有限元分析的Johnson-Cook本构模型对钛合金进行切削模拟仿真实验,通过仿真结果可以比较直观看到切削过程中应力应变、温度场、切削力等物理量在切削过程中的分布和变化。通过仿真模拟分析试验,为实际生产加工工艺过程提供参考,提高加工工艺精确度,缩短生产周期,降低成本奠定基础。

J-C模型;有限元模拟;应力应变;切削力

0 引言

钛合金材料具有强度高、耐磨性好、抗高温蠕变能力强、综合力学性能好等特性,在车轮、车轴、轴承、闸瓦等关键零部件方面体现了钛的特性,因而应用领域非常广,具有很大的市场潜力,同时也是钢铁和机械制造业的重大研究课题。同时,钛合金材料具有导热系数低、弹性模量小、比强度高、化学活性大、抗腐蚀性能好等特点,属于难加工材料,其材料性能与其机械加工性能的匹配方面尚需大量的实验论证。但影响钛合金切削加工的因素很多,涉及材料力学、机械制造、温度场等多个学科和专业的交叉是加工领域的难题,因此国内外很多学者对钛合金切削加工做了各种详细的分析。

Velasquez[1]对高速加工钛合金中获得的切屑进行了冶金学分析,在任意速度下的所有切屑中都观察到了钛的β相,在剪切带没有发现相变;Ozel[2]等在切屑形成上使用了动态网格重划分技术。陈建岭[3]构建了钛合金铣削加工中考虑刃口犁耕效应的三维铣削力学模型,构建了适合高速铣削范围的铣削力系数经验预测模型;蔡玉俊等[4]采用J-C模型以及断裂准则模拟高速切削淬硬钢锯齿状切屑形态并讨论刀具前角和锯齿状切屑形态对切削力的影响;崔晓斌[5]等分析了陶瓷刀具车削淬硬刚的切削力和切削温度;袁跃峰[6]等针对钛合金加工中的刀具磨损仿真预测建立了综合考虑磨料磨损、粘结磨损、扩散磨损的仿真模型。目前从国内外切削模拟仿真研究状况可知,有限元模拟研究技术还不够成熟,不能准确、全面反映实际加工过程[1-6],因此针对工件及刀具材料合理选择;切削参数选择;降低加工成本等问题是切削仿真研究学者的研究目标。本文内容是在前人研究基础上通过abaqus有限元软件构建金属切削模型模拟高速切削加工,并对切削过程中应力应变、温度场及切削力结果进行分析,得出各物理量变化原因,为实际生产加工奠定基础。

1 钛合金切削加工模型参数

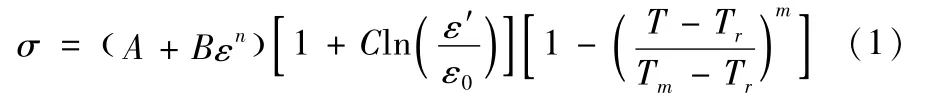

Johnson-Cook模型是一种应用于大应变、高应变速率、高温变形的本构模型,而且可应用于各种晶体结构。Ti6Al4V的组织类型为马氏体型态,所以选择Johnson-Cook模型作为本构模型。设A为准静态下的屈服强度;B为极限强度;n为应变硬化指数;C为应变率敏感系数;m为温度敏感系数;Tr为参考热力学温度;Tm为熔点热力学温度;σ为屈服应力;ε为应变;ε′为应变率;ε0为参考应变率,其一般形式为[7];

Johnson-Cook模型的5个模型参数[8],如表1所示。

表1 Ti6Al4V的5个模型参数

赋予钛合金Ti6Al4V的材料特性参数,包括密度、弹性模量、热传导系数、比热容,泊松比为一常数0.34,如表2所示。

表2 钛合金Ti6A l4V的材料特性参数

2 建模

2.1 几何模型

建立正交切削有限元几何模型,工件加工区域尺寸a=50mm,b=20mm,刀具前角为10°,后角为6°,切削刃钝圆半径rn为0.001mm。由于尽量避免刀具过快磨损,选择刀具材料的硬度比工件材料的硬度要大很多,在建立几何模型时将刀具看作刚体,工件为柔性体。正交切削工件与刀具几何模型如图1所示。

图1 工件与刀具几何模型

2.2 网格划分模型

由于高温切削过程中会受到切削热的影响,工件网格划分采用CPE4RT单元(平面四边形四节点缩减应变热耦合,减少集成及沙漏现象),其工件网格划分模型如图2所示,节点7776个,网格单元8311个,刀具为刚体未进行网格划分。

图2 工件网格划分及工件刀具装配模型

3 仿真结果分析

3.1 应力场分析

图3、图4和图5是采用有限元软件ABAQUS对高速切削钛合金Ti6Al4V进行有限元模拟得到真实应力分布图、主应力分布图和应力曲线变化图。如表3为数值模拟铣削工艺参数(仿真结果均以V=3m/s)。

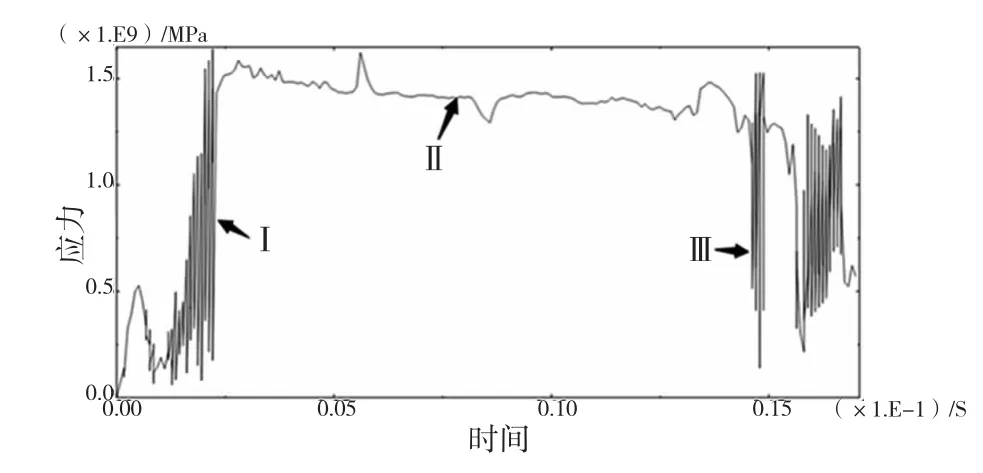

由图3分析可知,真实应力最大值主要集中在第Ⅰ变形区[11]和刀尖附近,而在远离刀尖其他区域的应力值要小得多,工件由于受严重的塑性剪切变形而生成切屑,塑性流动在切屑起始弯曲部分的值最大,位于两端的值则逐渐减小。由图4分析可得,最大主应力在切屑弯曲处即刀尖与切屑接触分离处的值最大,在工件中刀尖前端受压应力而在刀尖附近及后端受拉应力。图5为切削时工件与刀尖任意接触点(节点7282)整个切削过程应力随时间曲线变化图,Ⅰ表示切削开始时塑性应变硬化超过热软化及受切削震动,应力值增大;Ⅱ表示塑性应变硬化与热软化保持平衡,应力值趋于稳定状态;Ⅲ表示由于热软化超过应变硬化,即发生热塑性失稳,应力值呈下降趋势。

表3 数值模拟工艺参数

图3 真实应力分布图

图4 最大主应力图

图5 时间—应力曲线变化图

3.2 应变场分析

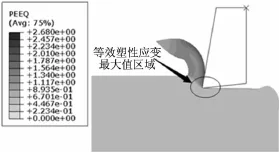

图6为塑性应变分量PE22,图7为等效塑性应变PEEQ,图8为等效应变曲线变化图。塑性应变指用来确定材料经外力作用后引起形变的物理量,而塑性应变分量是其中一个方向的变量,塑性应变包括9个分量。等效塑性应变是整个塑性应变绝对值之和。

由图6分析可得,对于塑性应变分量,由于切屑受到压力和摩擦力的影响,所以在刀尖处切屑的塑性应变值要比其他部分的切屑塑性应变值大。由图7分析得,对于等效塑性应变而言,如果PEEQ>0则表明材料发生屈服,在工程加工中,一般塑性应变值不能超过破坏应变值。图8为切削时工件与刀尖任意接触点(节点7282)整个切削过程等效应变随时间变化曲线图,切削时受切削震动影响应变值逐渐增大,Ⅰ表示由于受震动影响大,应变值增大幅度较大;Ⅱ表示所受震动影响小,应变值变化幅度较小。

图6 塑性应变分量PE22

图7 等效塑性应变PEEQ

图8 时间—等效应变曲线变化图

3.3 温度场结果分析

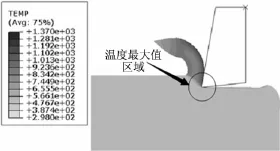

由图9分析可得,预测的温度最高点始终在刀尖与工件接触区域,主要是由于刀尖与工件相对滑动速度大、压力高,说明切屑与前刀面的摩擦是温度升高的重要原因,而高温会使刀具磨损增大,缩短刀具寿命,这与切削理论中切削热的区域主要是第一变形区的剪切滑动面和第二变形区[10]内刀具与工件发生摩擦作用的接触面相吻合。

图9 温度场变化

3.4切削力结果分析

图10所示是切削力随时间的变化曲线图,在刚切削时受切削震动切削力增加幅度大,随后进入塑性切削切削力减小并很快趋于稳定,由于节点不断分离,切削力不断出现波动。

4 结论

金属切削的工作原理是工件与刀具相互作用,通过刀具将工件材料表面多余的部分切除从而获得理想的工件[12]。结合前人研究结果表明无论从理论还是试验仿真,都说明金属切削是非常复杂的加工过程,主要由于影响切削加工因素间存在耦合关系。在前人研究基础上,本文利用Abaqus/Explicit有限元软件更加完整的分析了切削过程中应力、应变、温度、切削力等物理量变化情况,最终得到仿真分析结果。通过有限元软件模拟仿真,为实际加工过程中提高生产效率、降低成本等奠定了基础。但在模拟仿[参考文献]

真过程中忽略了机械零部件精密度、机床震动、室内温度等因素给加工精度带来的影响。因此,对于如今钛合金广泛应用于各个领域中急需解决这些问题,需要通过理论模拟与实际加工相结合,多次实验对比后得到更准确结论,为理论模拟分析提供有力的支撑,也为实际加工提供更可靠的保障。

[1]Puerta Vel JD,Bolle B,Chevrier P,et al,Metallurgical Study on Chips Obtained by High Speed Machining of a Ti-6Al-4V alloy[J].Materials Science and Engineering A. 2007,452-453;469-474.

[2]Ozle,T.Computational modeling of 3-D turning with variable edge design tooling;influence of micro-geometry on forces,stresses,friction and tool wear[J].Journal of Materials Processing Technology,2009(11);5167-5177.

[3]陈建岭.钛合金高速铣削加工机理及铣削加工参数优化研究[D].济南;山东大学,2009.

[4]蔡玉俊,段春争,李园园,等.基于ABAQUS的高速切削切屑形成过程的有限元模拟[J].机械强度,2009,31(4);693-696.

[5]崔晓斌,赵军,郑光明,等.陶瓷刀具断续车削淬硬钢切削力和切削温度的有限元分析[J].组合机床与自动化加工技术,2010(12);18-20.

[6]陈武一,袁跃峰.钛合金切削加工技术研究进展[J].航空制造技术,2010(15);26-30.

[7]Johnson G R,Cook W H.Aconstitutive model and data for metals subjected to large strains,high strain rates and high temperatures[J].Proceedings of 7th international symposium on ballistics.Netherlands;1983,541-547.

[8]鲁世红,何宁.TC4钛合金动态本构模型与高速切削有限元模拟[J].兵器材料科学与工程,2009,32(1);5-9.

[9]张幼桢.金属切削原理和刀具[M].北京;国防工业出版社,1990.

[10]张春江.钛合金切削加工技术[M].西安;西北工业大学出版社,2006.

[11]陆剑中,孙家宁.金属切削原理与刀具第四版[M].北京;机械工业出版社,2005.

[12]刘战强,吴继华,史振宇,等.金属切削变形本构方程的研究[J].工具技术,2008(42);3-9.

Analysis and Simulation of High-Speed Milling of Titanium Alloy Ti6A l4V

LU Tao1,XIANG Guo-qi2a,ZHANG Jing-dong2b

(1.College of Mechanical Engineering and Automation,Xihua University,Chengdu 610039,China;2a.College of Resources and Environmental Engineering,Panzhihua University;b.College of Transportation and Automotive Engineering,Panzhihua University,Panzhihua Sichuan 617000,China)

;Titanium alloy is widely used in various fields,but the difficulty of its being processed is extraordinary,which can mainly be attributed to its own characters.Therefore the key question for all kinds of manufacturing is how to improve quality and efficiency.Taking titanium alloy Ti6A14V as research subject,through selecting the Johnson-Cook constitutive model of finite element research,the cutting experiment is simulated.Through the simulation results,the stress strain,temperature field,and cutting force are more intuitive saw during the cutting process in the distribution and change of.Through simulation analysis test,provided for the actual production machining process reference,improved processing accuracy,shorten the production cycle,reduced the cost to lay the foundation.

;Johnson-Cook model;finite element simulation;stress and strain;cutting force

TH16;TG501

A

1001-2265(2015)05-0149-03 DOI:10.13462/j.cnki.mmtamt.2015.05.042

2014-08-23

攀枝花市科学技术知识产权局;含钒钛微合金切削加工机理及参数优化设计(0290100061);四川省教育厅项目(13za0310)

陆涛(1988—),男,四川遂宁人,西华大学硕士研究生,研究方向为机械制造方面的研究,(E-mail)982114363@qq.com;通讯作者;向国齐(1974—),男,四川泸州人,攀枝花学院副教授,博士,研究方向为多学科设计优化及智能机电系统方面的研究,(E-mail)xiangguoqi1@163.com。