基于机器视觉的圆环电阻片缺陷检测算法研究

朱铮涛,李波锋,何修远

(广东工业大学信息工程学院,广州 510006)

基于机器视觉的圆环电阻片缺陷检测算法研究

朱铮涛,李波锋,何修远

(广东工业大学信息工程学院,广州 510006)

基于机器视觉对圆环电阻片外形尺寸和表面缺陷检测进行了研究。分析了电阻片检测要求与图像特征,提出了一种改进的Hough变换求圆环圆心,确定检测区域,采用双圆周法判别尺寸缺陷和内外毛刺;运用数学形态学和斑点分析方法提取表面缺陷,结合缺陷区域的内接圆半径,实现缺陷的准确分类。在VC6.0平台下调用Halcon函数库实现检测算法,根据检测结果将样品分为合格、待检和废品等三种类型。

缺陷检测;机器视觉;数学形态学;斑点分析

0 引言

电池中的电阻片,在生产过程过会产生多种缺陷,如;缺口、毛刺,凹凸点、污渍、磨痕等。诸多缺陷会影响其性能,导致电池不能正常工作。目前,行业中电阻片的表面缺陷检测仍以人工检测为主,人工检测可靠性差、效率低等不足成为制约电阻片生产制造的瓶颈之一。近年来,机器视觉检测技术已经在国内外工业生产中得到广泛应用。同时越来越多的科研工作者将机器视觉检测技术应用到圆环工件缺陷检测领域,并取得一定的成果。文献[1]中设计了一种检测磁环端面缺陷的视觉系统,系统中提出了磁环端面图像的轮廓定位算法,求解出圆环内外径尺寸及圆心坐标,计算得到掩模图,分析掩模区域,完成了缺陷的识别。但文中轮廓定位的算法运算量较大,耗时较长,实时检测效果不佳。文献[2]在对圆环进行缺口检测时,采用半个圆弧做中心对称检测算法,能在较短的时间内确定是否存在缺口,但缺口的准确位置无法确定,且对圆心的位置坐标要求比较严格。

本文提出了一种改进的Hough变换求圆环圆心,然后采用双圆周法检测尺寸缺陷;针对表面缺陷检测要求,采用低通滤波求差法提取缺陷候选区域,运用数学形态学和斑点分析方法实现了在候选区域中提取表面缺陷,并对缺陷进行分类。经过实验分析和测试,该算法满足了圆环电阻片尺寸检测和表面缺陷检测要求。

1 电阻片检测要求与图像分析

如图1所示,圆环电阻片内外直径分别为 φ1= 16.255mm和φ2=9.905mm,电阻片的检测要求包括;

图1 圆环电阻片

(1)电阻片的内外直径在允许的公差范围之内;

(2)电阻片内外没有大于0.05mm的毛刺;

(3)电阻片没有缺口和内环缺损;

(4)电阻片表面没有凹凸点、划痕、污渍、磨痕等缺陷。

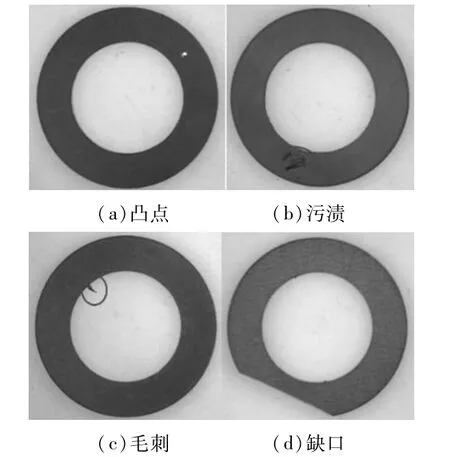

快速提取图像上表面缺陷的特征,是在线检测系统的关键环节之一。正面打光时,不同角度的光对不同的表面形式和表面结构形成不同的反射,在成像过程中,使相应区域像素的灰度值呈现出某些特定的特征。图2a所示为环形LED光源在前向照明和白色背景下获取的圆环电阻片图像。图2a~图2d为几种常见缺陷的图像。

图2 各类缺陷

根据图像所呈现的缺陷特征,将电阻片缺陷检测要求转化为下面对应的描述[3];

(1)电阻片的外观尺寸符合检测要求,可转化为电阻片灰色带圆周方向上的宽度在公差允许范围内;

(2)电阻片是否存在内外毛刺的检测要求,可转化为电阻片灰色带圆周外有没有连通的灰度区域;

(3)电阻片是否存在凹凸点与磨伤的检测要求,可转化为电阻片灰色带圆周内有没有白色斑点;

(4)电阻片是否存污渍、划痕等表面缺陷的检测要求,可转化为电阻片灰度带圆周内像素值均匀有无梯度跳变。

2 图像处理技术与算法总体设计

2.1 所需的图像处理技术

处理电阻片图像中所需的图像处理技术相对比较简单,采用图像预处理可消除获取电阻片图像的各类噪声点,实现图像增强;阈值处理可将图像转换成二值图像,便于后续的图像处理;图像分割可根据图像的特征将图像分割成不同区域[4];数学形态学的膨胀、腐蚀、开操作、闭操作可提取图像中的某些特征(如;毛刺),可以填补空洞,消除噪声;斑点分析方法可将斑点面积特征用来判别缺陷是否存在。

2.2 算法总体设计

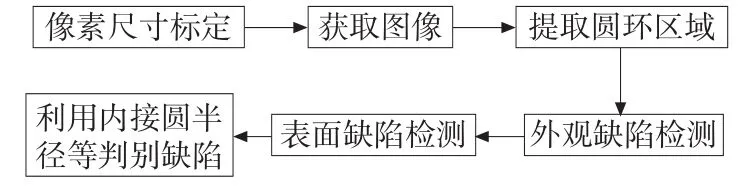

针对圆环电阻片具有外观尺寸与表面缺陷检测要求,本算法的总体流程图如图3所示。

图3 总流程图

3 算法分析与实现

根据图像的特征与检测的要求,首先对像素尺寸进行标定,找到图像尺寸与实际尺寸的相应关系,为下步外观缺陷检测和表面缺陷可接受允许误差值提供参考数据;其次对获取的图像提取感兴趣区域(ROI),以减少图像处理的计算量,提高检测效率;而后对外观缺陷进行检测,本文提出双圆周缺陷检测的算法,其中确定圆心为本文的重点;最后对表面缺陷进行检测,提出低通滤波求差缺陷检测的算法,并对表面缺陷的特征进行计算以判别其缺陷。

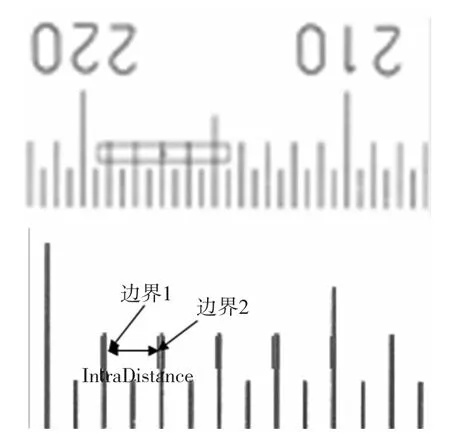

3.1 像素尺寸标定

平面尺寸计算中的像素尺寸标定是计算每个像素所代表的实际长度(以mm计)。具体方法为;将厘米尺放在检测电阻片同样的图像采集系统中,对采集的尺子图像绘制ROI区域,利用sobel边缘提取尺子刻度边界,对尺子较长刻度的像素点由左向右逐一进行扫描,将由黑到白过渡的边界计为边界1,由白到黑过渡的边界计为边界2(如图4所示),边界1和边界2为一对,计算每对间隔之间的像素数,每对间隔表示的实际尺寸是1mm,最后对每个间隔内像素代表的实际尺寸求均值,以减小误差[5]。经计算本次实验中1个像素点的实际尺寸为0.029mm。

图4 像素尺寸标定示意图

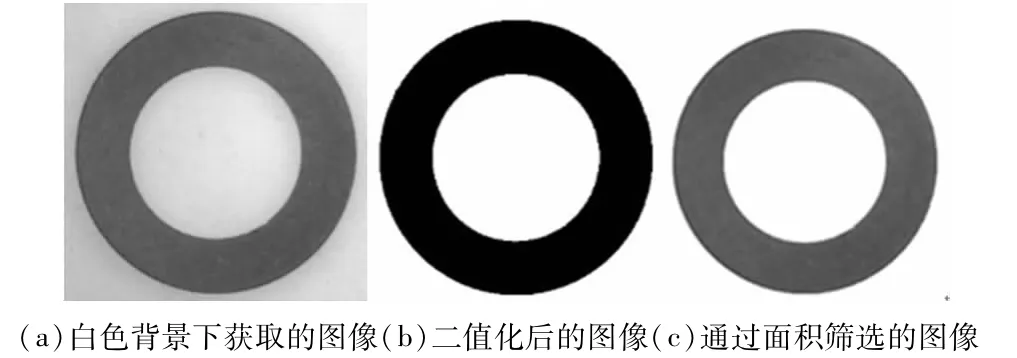

3.2 圆环区域的提取

环形LED光源前向照明,白色背景下,获取的圆环电阻片图像如图5a,在稳定的白色背景下样品“发暗”。对圆环区域的提取就是选取灰度值较小的像素,采用全局阈值的二值化处理,可以快速地提取样品区域。二值化后的图像如图5b,对其进行连通域计算,结果将图像分成两个区域,随后通过面积的筛选可获得圆环区域如图5c。

图5 圆环区域提取

3.3 外观缺陷检测算法及实现

对电阻片外观进行缺陷检测,包括对电阻片的尺寸和缺陷进行检测,尺寸检测可以检测出电阻片的尺寸是否在允许的公差范围内[6],缺陷检测可以检测出电阻片是否存在毛刺和缺口等。

(1)电阻片圆心的定位

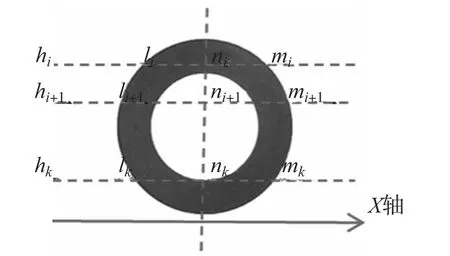

为了便于测量圆环的尺寸,我们取圆环外圆圆心作为基准点。本文采用一种改进的Hough变换实现外圆圆心坐标的准确定位。其主要思想为;假设圆心坐标为(a,b),首先对圆环进行水平扫描,扫描到第一次白到黑过渡边界点为l点,最后一次黑到白过渡边界点为m点,即扫描到外圆上水平两点。图6 hi为第i行水平扫描线,li(xli,yli),mi(xmi,ymi)为扫描线hi与外圆的两个交点,ni(xni,yni)为两交点的中心点。即满足xli+xmi= 2xni,由于圆是中心对称图形,所以圆心的横坐标必定在直线x=a上,且满足a=xni=xni+1=……=xnk。通过每行扫描,找出这样符合条件的对称点,可在一维空间下采用Hough变换对其中点进行累加计数,计数最大值对应的参数坐标即为圆心横坐标a的值[7]。

图6 确定圆心横坐标

同理可求出圆心的纵坐标,从而得到外圆圆心坐标。将圆心坐标和外圆像素点坐标代入圆方程求出外圆半径,同理可得内圆半径。相对于经典的Hough变换,这种算法将计算量由N3降到3N次计算量,大大减小了计算量,提高了运行速度。

(2)毛刺缺陷检测方法与实现

以计算得到的圆心和半径为基础,取内径为外圆半径rout,外径为(rout+)的圆环区域,对设定得到的圆环区域进行斑点分析。同理,可取外径设为内圆半径rin,内径设为(rin-)的圆环区域,再对设定得到的圆环区域进行斑点分析。通过对两个设定的圆环区域进行斑点分析得到的结果,判断是否存在内外毛刺,其中为毛刺误差允许值。

算法实现;电阻片毛刺如图7a所示,以电阻片中心为圆心,圆环内径为半径和该半径缩小20个像素值组成的圆环带截取图像如图7b所示,对截取的圆环带进行二值化,通过面积筛选获得内毛刺区域如图7c所示。同理可获得外毛刺区域,然后根据标定的平面尺寸和像素尺寸的关系计算出毛刺区域的实际平面尺寸,依据检测要求判断是否存在毛刺。

图7 毛刺缺陷检测

(3)缺口缺陷检测算法与实现

从斑点分析的角度来讲,一个完整的圆环其像素具有连通性,只存在一个斑点。缺口缺陷有别于毛刺缺陷,将圆环缺损较大的区域视为缺口。因此将完整的圆环与有缺口的圆环相减,再进行斑点分析,根据斑点的数目和面积的大小来判断是否为缺口缺陷。

算法实现;通过改进的Hough变换,得到完整圆环的圆心坐标与半径,通过Halcon算子生成一标准的圆环如图8a,对待测电阻片通过阈值分割样品图像区域如图8b,将标准圆环区域与待测区域相减,便得到缺口区域如图8c(深色部分),对缺口区域进行斑点分析,以斑点面积特征来判别缺陷。

图8 缺口缺陷检测

3.4 表面缺陷检测算法及实现

图像上突变的像素值一般为表面缺陷,即周围像素点的灰度值与缺陷区域边缘像素点的灰度值具有梯度的变化。所以说找缺陷区域的边缘,便是寻找具有梯度变化的像素点。

传统的边缘检测方法有梯度算子和频域高通滤波。梯度算子有Prewitt算子、Sobel算子、Laplace算子等;频域高通滤波,将图像通过傅里叶变换从时域空间转换为频域空间,在频域空间内将傅里叶变换的结果与高通滤波器进行卷积运算,将卷积的结果再通过傅里叶反变换转化成时域空间,便可得缺陷边缘[8]。上述两种方法,对于锐利边缘,如凹凸点、划痕边缘的提取效果比较理想,但对相对比较模糊的边缘,如污渍等缺陷,以上两种算法效果不是很理想。本文采用低通滤波求差法可有效地提取缺陷边缘。

首先对提取出的电阻片图像进行平滑处理,其目的是为了得到背景图像和对噪声的抑制;其次将低通滤波的图像与原图像求差,差值变化较大的区域往往是缺陷的候选区域[9]。

算法实现;对提取的电阻片图像如图9a进行15× 15模板的中值滤波,得到平滑后的图像如图9b,对两幅图像作差后的图像如图9c。

图9 表面缺陷检测

3.5 缺陷判断

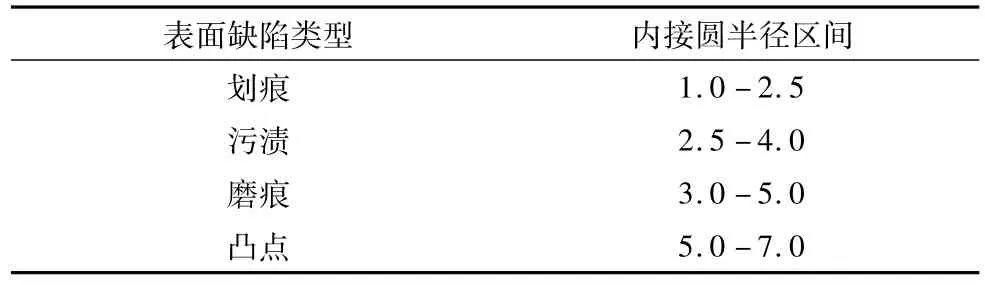

提取缺陷候选区域后,需要对候选区域进行噪声排除和缺陷类型的判断[10-11]。不同的缺陷类型有不同的特征,利用提取的缺陷特征对缺陷进行分类。通过观察,“划痕”的长度不定,其外接几何形状区分意义不大,诸如外接矩形、外接圆等外接几何形状不适宜该类缺陷的度量。在内接几何形状中,矩形会因缺陷长度或因区域存在空洞而影响矩形的宽度。内接圆则有效避免了内接矩形所存在的问题,能更好地描述缺陷区域。

表1为圆环检测对象各表面缺陷内接圆的半径区间,利用判断最小内接圆半径的方法,对不同缺陷进行分类并滤除噪声区域。

表1 各表面缺陷内接圆半径区间

4 结论

根据电阻片的检测要求和图像特点,利用改进的Hough变换计算圆环的圆心坐标和半径,针对外观尺寸缺陷,采取双圆周缺陷检测的方法提取缺口区域;针对表面缺陷,利用低通滤波求差法,提取表面缺陷。利用提取斑点的特征参数,判断是否存在某种缺陷,结合最小内接圆半径特征实现缺陷的分类。实验结果表明,该算法满足了检测的精度和速度要求。

[1]王玉槐,贾虹,陈永清,等.基于机器视觉的磁环端面缺陷检测[J].工程图学学报,2010(5);63-68.

[2]石志君.基于机器视觉的陶瓷圆环件缺口检测与尺寸测量[D].青岛;中国海洋大学,2013.

[3]朱铮涛,姚钦,张宏.薄壁管端部缺陷视觉检测算法研究[J].机床与液压,2010,38(7);35-38.

[4]Gonzalez R C,Woods R E.数字图像处理[M].阮秋琦,阮宇智,译.北京;电子工业出版社,2003.

[5]黄柳倩.基于机器视觉的冲压件缺陷检测系统研究[D].广州;广东工业大学,2012.

[6]余晓娅.工件缺陷视觉检测关键技术的研究[D].合肥;合肥工业大学,2011.

[7]尚璐,李锐,宋信玉.改进的Hough变换圆检测算法[J].电子设计工程,2011,19(14);168-171.

[8]郑剑锋.带钢表面缺陷检测方法研究[D].西安;西安建筑科技大学,2006.

[9]张恒,雷志辉,丁晓华.一种改进的中值滤波算法[J].中国图像图形学报,2004,9(4);408-411.

[10]Ramesh Jain,Rangachar Kasturi,Brian GSchunck.Machine Vision[M].Beijing;China Machine Press,2003,9;13-18.

[11]JC Badger,ST Enright.Automated Surface Inspection System[J].Iron and Steel Engineer,1996,73(3);48-51.

(编辑 李秀敏)

Research on Inspecting the Defects of Circular Resistance Chip Based on Machine Vision

ZHU Zheng-tao,LIBo-feng,HE Xiu-yuan

(School of Information Engineering,Guangdong University of Technology,Guangzhou 510006,China)

;This study focuses on research of the inspection of shapes and defects on surface for circular resistance disc.By referring to requirements and image characteristics,an improved Hough transform has been proposed to determine the center of circle and detection region.Dual circumference method is used to distinguish size of defects and burr inside and outside;Furthermore,the study uses mathematical morphology and blob analysis to extract defects and classify defects by combining the radius of inscribed circle.The whole implantation is performed on VC6.0 and Halcon image processing library.Samples are sorted into three categories,up to standard,to-be inspection and waste products,respectively,according to inspection results.

;defect detection;machine vision;mathematical morphology;blob analysis

TH165;TG506

A

1001-2265(2015)05-0076-04 DOI:10.13462/j.cnki.mmtamt.2015.05.021

2014-07-15,

2014-11-06

朱铮涛(1967—),男,江苏启东人,广东工业大学副教授,博士,研究方向为计算机视觉检测技术,(E-mail)gzzzt@gdut.edu.cn。