基于Open CASCADE的机器人复杂曲面磨抛轨迹模拟再现*

张明德,王加林

(重庆理工大学机械工程学院,重庆 400054)

基于Open CASCADE的机器人复杂曲面磨抛轨迹模拟再现*

张明德,王加林

(重庆理工大学机械工程学院,重庆 400054)

针对复杂曲面类零件型面的磨抛难题,提出了运用机器人进行自适应磨抛的方法。将机器人运动反解算法整合于Open CASCADE(OCC)软件平台自行开发了快速生成机器人加工程序软件,加工程序经由OCC软件生成磨抛轨迹以验证算法的正确性。最后将船用整体螺旋桨置为被加工工件,进行实际磨抛实验,运用最小二乘法对机器人作业时间作出了相应优化,并利用三坐标测量仪测得磨抛前后桨叶型面特征点位置偏差,数据表明,采用该方法整体优于人工磨抛工件型面许多,且磨抛效率提升明显,验证了机器人磨抛复杂曲面类零件的可行性与可靠性。

Open CASCADE;复杂曲面;磨抛轨迹

0 引言

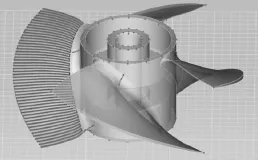

随着科技与经济的飞速发展,中国一线工人廉价劳动力颓势逐渐显现,而作为新兴领域的机器人产业迅速崛起。机器人作为现代工业的核心支柱,能够完成如焊接、注塑、装配、曲面磨削等复杂且单调的作业任务。机器人将是继计算机技术之后的又一大工业体系。目前,运用机器人进行复杂曲面磨抛加工的案例尚不明显。国内对于复杂曲面类零件表面的精加工处理方式仍采用经验工人手工打磨,提出一种快速高效的型面处理方式以取代人工磨抛是现阶段需要迫切解决的问题。本文研究过程中将船用整体螺旋桨设置为被加工工件,考虑到机器人定位精度不高,所以运用机器人对螺旋桨型面进行简单抛光打磨加工以极力改变其表面光洁度,作业过程中使磨抛工具对其表面进行随行磨抛而并不强行改变桨叶型面自身精度,因此对于本文研究工件而言已足够满足其功用。

1 机器人磨抛轨迹规划

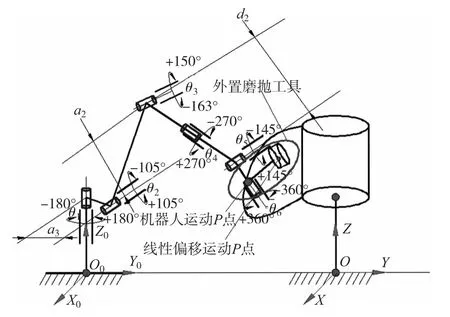

整体螺旋桨型面可归结为复杂解析曲面,其一般由高度缜密的单向二维多义线组成,此类型零件精加工手段大部分采用修磨加工,因此,桨叶表面的磨抛加工工序对于最终产品质量的把控至关重要。机器人磨抛整体螺旋桨的基本理论模型,如图1所示,其末端千叶轮作业过程中,接触轮底部中点始终沿着参数曲线进给法曲率方向走刀结合磨抛工具接触迹线双矢量(切向矢量与法向矢量)机理控制机器人关节走刀位姿。由于桨叶型面较复杂,如采用截面法易出现加工轨迹不连续状况,所以本文采用参数线法得到机器人加工轨迹线,如图2所示。次之,将得到的参数曲线均匀离散化得到机器人作业过程中包络式点云文件。

图1 机器人磨抛整体螺旋桨

图2 理论走刀轨迹线与刀触点

2 机器人各关节运动角度反求

机器人末端法兰中心的走刀点可视为机器人运动P点,如图3所示,P点控制方式主要有两种;位置控制和压力控制。因机器人本身运动精度不高,故位置控制实则较难控制机器人走刀轨迹,本文综合了位置控制和压力控制的长处。首先通过工件三维几何模型提取型面刀触点,然后经机器人运动学反求其各关节位姿以控制机器人走刀轨迹,最后施加一定压力于磨抛工具以保证走刀过程中接触轮始终与桨叶型面接触。

图3 机器人关节参数及机器人P点

设定si=sinθi,ci=cosθi,sij=cisj+sicj,cij=cicj -sisj。Tm为机器人第m关节相对于第m-1关节的矢量关系,则机器人D-H矩阵可表示为;

机器人各关节参数如图3所示,结合机器人运动学等手段可以得到关节1至关节6的角度变换表达式;

3 机器人磨抛带宽与磨抛时间优化

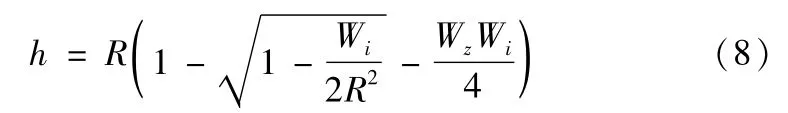

如图4所示,千叶轮磨抛桨叶型面之后会出现残留高度h,依据经典的带宽求解公式并结合本文磨抛特点,设磨抛工具切削行进方向的法曲率为Wz,则残高h与带宽(走刀轨迹线间距)Wi的关系表达式;

图4 磨抛带宽

若给定残高为ζ,则上面推导公式经变形可得合适带宽Wi;

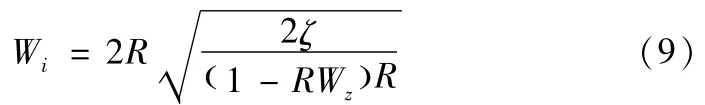

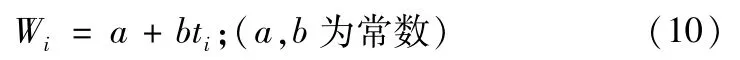

机器人作业时间与磨抛带宽关系十分紧密,提高一方,另一方就会相应降低。针对此现状,须根据实际工况做好相应取舍。本文经式(9)得到合适带宽,依据带宽为准确得到机器人走刀时间与带宽之间的关系,拟合出相应曲线作出相应分析。

表1 磨抛工具走过两条U参数曲线时加工带宽与走刀时间测量结果

图5 拟合前后磨抛带宽与时间关系

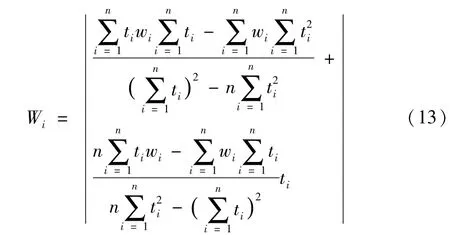

将测得的带宽与磨抛所需时间绘制成曲线关系图如图5所示,但此曲线显然不符合实际所需关系,因此将以上计算得到数据经最小二乘法进行无限逼近得到拟合之后曲线。

设拟合之后的曲线表达式;

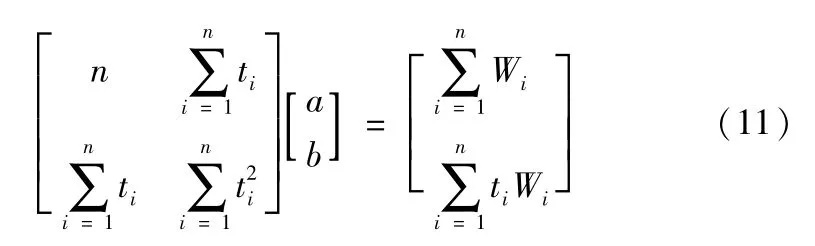

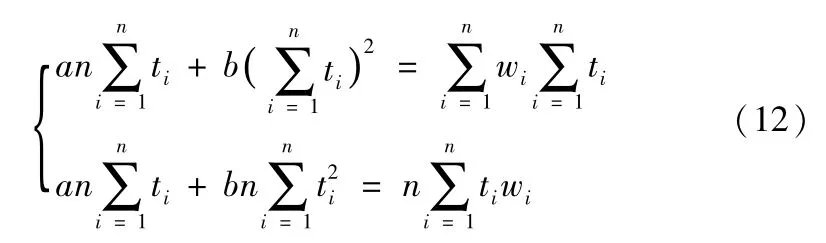

a,b之间的线性关系可以表示为;

其中n为测试次数,则由式(11)线性关系可以转换为;

解方程组(12)并结合式(10)可以得到;

结合给定合适带宽,依据式(9)和式(12)可以得到;

4 加工程序生成并作仿真加工

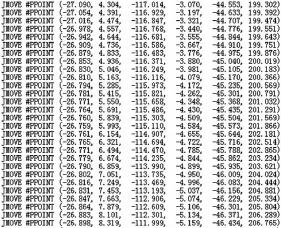

由于桨叶型面特征点致密,如采用人工输入机器人P点走刀位置显然不符合实际要求,为减少加工时间及人工成本,故本文基于OCC软件平台搭建了自动生成机器人加工程序软件,主要有机器人加工程序生成模块、机器人加工轨迹生成模块、机器人运动仿真模块3个子模块组成。该软件生成加工程序时间为2S -3S,很大程度上缩短了工人操作时间。软件内核实则基于式(2)~式(7)搭建,通过计算机内部迭代运算输出机器人加工程序如图7所示。

图6 Open CASCADE开发软件平台

图7 机器人加工程序

生成的机器人加工程序经由OCC开发软件生成机器人加工轨迹线验证是否与预设机器人加工轨迹线吻合,如图8所示。同时进行运动仿真,如图9所示。可见在机器人运动过程中并没有发生关节干涉,无顿挫感。

图8 机器人加工轨迹线

图9 机器人仿真加工

经仿真加工,磨抛工具会触碰到中间轮毂造成过切现象,因此须在OCC软件平台上增设对话框来控制磨抛工具的切削范围,软件运用U,V极大极小值四个控制参数以限制其磨抛区域,如图6所示。

5 实际加工实验

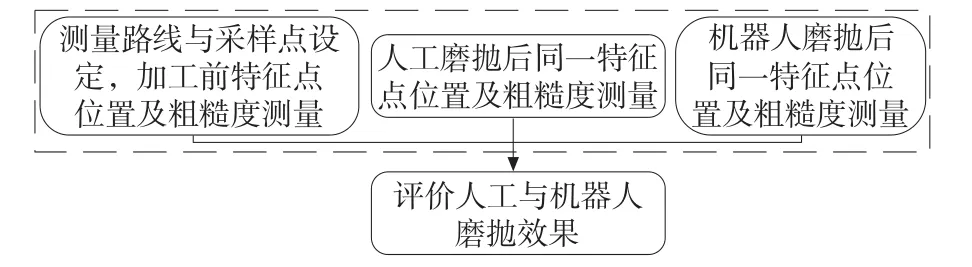

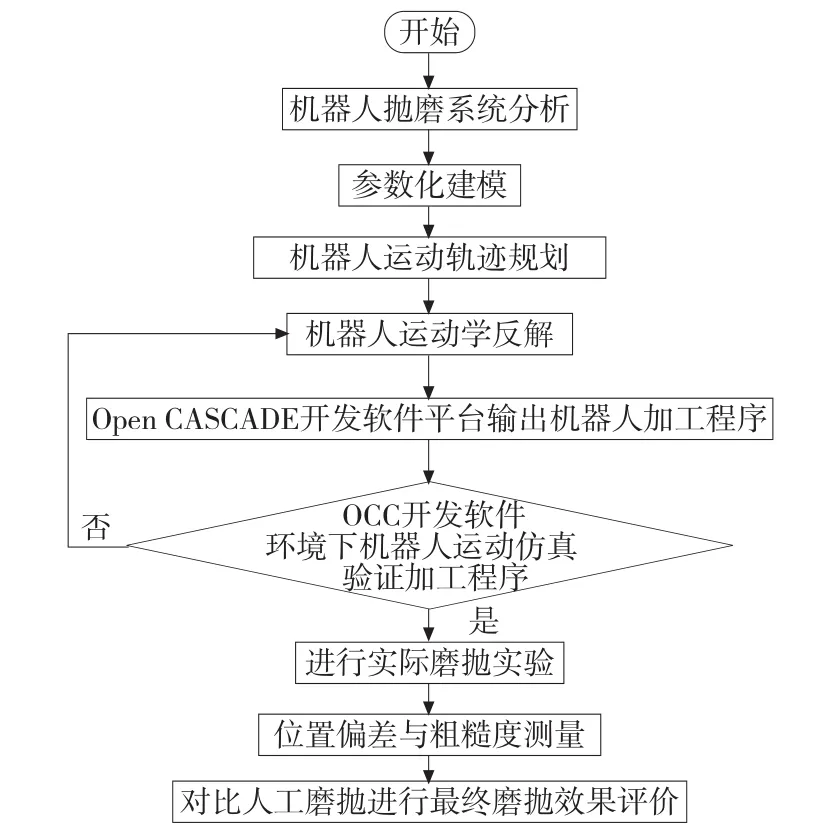

实验机器人采用川崎RS20N,最大负载为20kg,最大工作范围为3150mm,磨抛工具粒度为60目,磨抛正压力为70N,磨抛速度设置为2000r/min。为验证机器人加工桨叶的实际效果,导入OCC软件生成的机器人程序,将机器人磨抛之后的螺旋桨置于三坐标测量仪下进行测量。具体流程如图10所示;

图10 三坐标测量仪测量流程

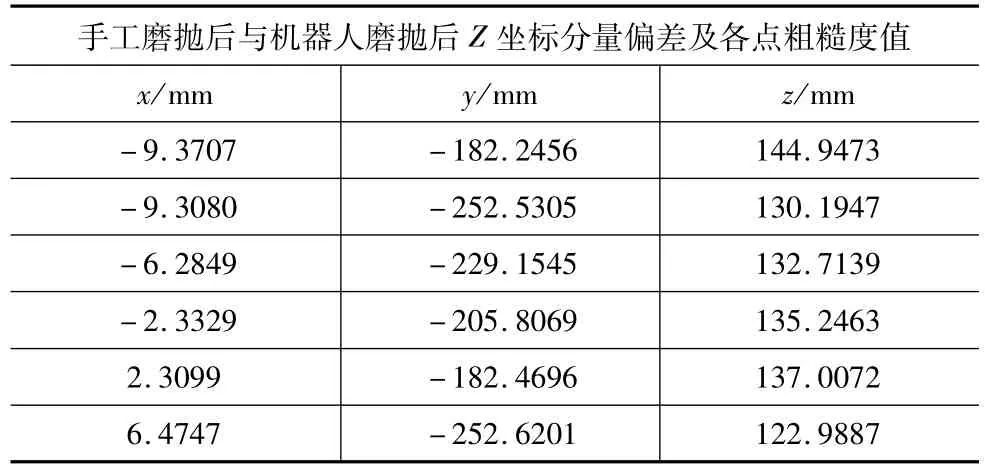

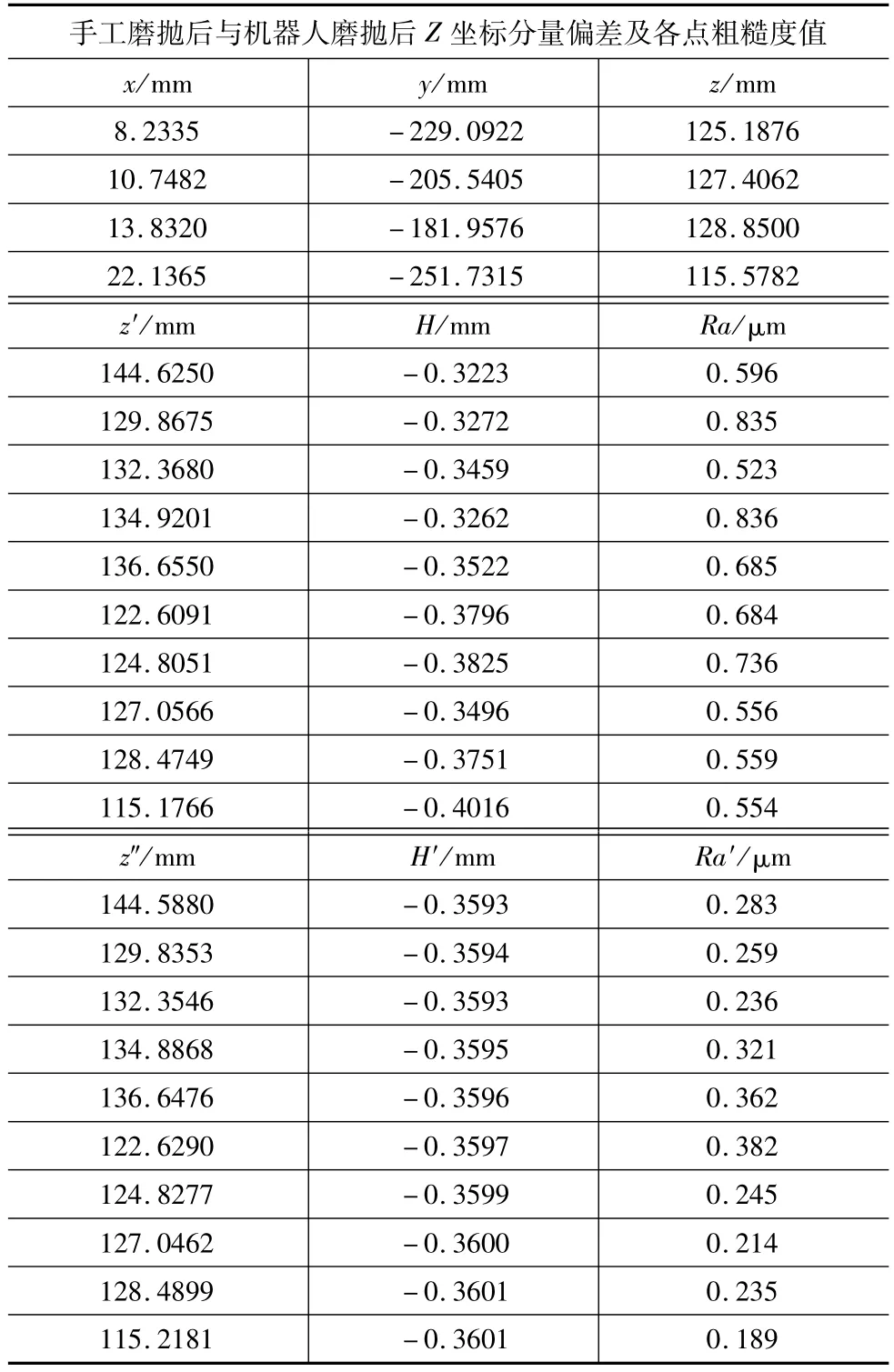

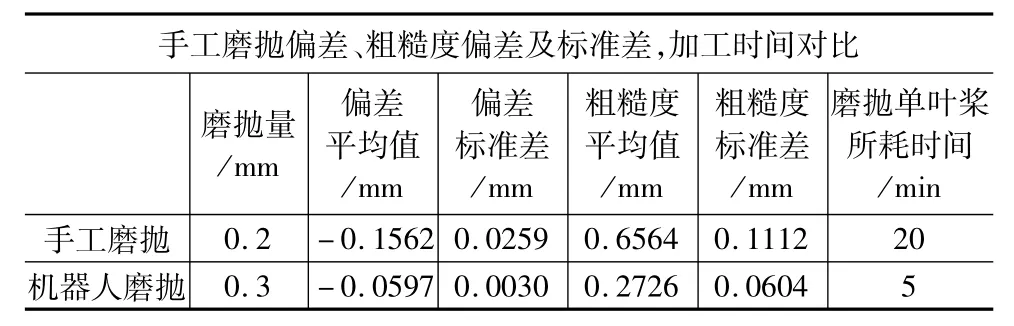

本文采样点数量设定为60个,因边界点采样难度较大,所以剔除边界点,选取测量结果中10个原始数据点进行分析如表2所示。

表2 桨叶型面特征点位置偏差与粗糙度值

续表

表3 手工磨抛与机器人磨抛效果对比

将成套分析及实验过程用流程图表示,如图11所示。

图11 分析流程图

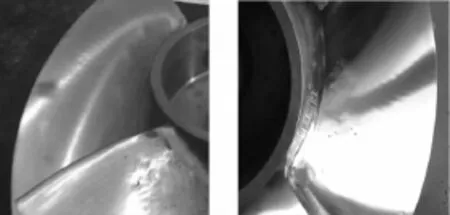

如表3所示,机器人磨抛加工后,整体螺旋桨型面较光滑。加工效率相比经验工人手工磨抛提升约75%,表面光洁度较好,如图12所示。

图12 经验工人与机器人磨抛效果对比

6 结论

由于机器人自由度高、占用空间小、加工成本低等优点结合实际工况,所以运用机器人自适应磨抛复杂曲面类零件,此方法恰巧可解决多轴数控砂带磨床加工成本大的弊端。本文提出一种利用角度控制机器人磨抛工具走刀轨迹的方法,并在Open CASCADE开发软件平台上整合了机器人关节运动学反解公式自动生成了机器人加工程序,同一平台上实现了运动仿真,验证了计算方法的可行性。

本文优化了机器人加工带宽与加工时间,最后通过对比人工磨抛整体螺旋桨,验证了运用机器人加工整体螺旋桨效果确优于人工磨抛效果,且效率提升明显。

[1]吕洪波,宋亦旭,贾培发.机器人修磨中融合先验知识的适应学习建模方法[J].机器人,2011,33(6);641-648.

[2]王瑞芳,徐方.机器人研磨抛光工艺研究与实现[J].新技术新工艺,2008(9);19-22.

[3]刘善增,余跃庆,杜兆才,等.并联机器人的研究进展与现状(连载)[J].组合机床与自动化加工技术,2007(7);4-10.

[4]Ren X,Kuhlenkoetter B.Real-time simulation and visualization of robotic belt grinding processes[J].The International Journal of Anvanced Manufacturing Technology,2008,35,1090-1099.

[5]董欣胜,张传思,李新.装配机器人的现状与发展趋势[J].组合机床与自动化加工技术,2007(8);1-4,13.

(编辑 李秀敏)

The Simulation and Reconstruction of the Robotic Grinding Trajectory on Complex Surface Based on Open CASCADE

ZHANG Ming-de,WANG Jia-lin

(School of Mechanical Engineering,Chongqing University of Technology,Chongqing 400054,China)

;For the grinding problem of the workpiece with complex surface,proposed the adaptive robotic grinding methods.Combined the methods of robotic inverse solutions into the software platform of Open CASCADE to generate robotic machining program quickly,and generate grinding trajectory to verify the correctness of the algorithm on the software platform of OCC.Finally,set the workpiece of the whole marine propeller,with the actual grinding experiments.To make the corresponding optimization of using the least squares for robotic operation time,using the CMM to get before and after characteristic points′position deviations of the surface,the data show,using this method is better than manual grinding,and improve the efficiency of grinding significantly,to verify the feasibility and reliability of robotic grinding on workpiece with complex surface.

;Open CASCADE;complex surface;grinding trajectory

TH166;TG659

A

1001-2265(2015)05-0006-04 DOI:10.13462/j.cnki.mmtamt.2015.05.002

2014-12-02;

2014-12-29

国家自然科学基金(51275545);重庆市应用技术研究项目(cstc2012gg-yyjs70006);重庆理工大学研究生创新基金(YCX2014208)

张明德(1975—),男,四川苍溪县人,重庆理工大学副教授,硕士,研究方向为复杂曲面零件智能化设计制造及检测,(E-mail)zmd@ cqut.edu.cn。