S30T正交车铣TC4钛合金刀具寿命试验分析*

石 莉,姜增辉

(沈阳理工大学机械工程学院,沈阳 110159)

S30T正交车铣TC4钛合金刀具寿命试验分析*

石 莉,姜增辉

(沈阳理工大学机械工程学院,沈阳 110159)

在Mazak Integrex 200Y车铣复合加工中心上,在顺铣干切和切削液条件下,在v=100~250 m/min四种不同切削速度下,采用涂层硬质合金S30T对TC4钛合金进行正交车铣刀具寿命试验,试验结果表明切削速度为100m/min和150m/min时,切削液对刀具寿命的影响不明显,当切削速度为200m/min和250m/min时,切削液条件下,刀具的寿命延长,但随着切削速度的提高,刀具寿命剧降。试验分析了在顺铣干切削金属切除率相同时,切削要素(切削速度,每齿进给量和切削深度)分别提高一倍对刀具寿命影响,结果表明涂层硬质合金正交车铣TC4钛合金时影响刀具寿命最主要因素是切削速度,切削深度次之,影响最小的是每齿进给量。

正交车铣;涂层硬质合金;S30T;刀具寿命

0 引言

TC4钛合金是航空航天常用的优质材料,但切削时切削温度高、回弹量大及化学活性强,是典型的难一种典型的难加工材料[1]。目前,国内外企业回转体钛合金零件一般加工方法为车削,常用的刀具材料为硬质合金,据相关资料[2-10]研究表明,车削加工钛合金黏结磨损比较严重,而且刀具易发生脆性破损,刀具使用寿命低,车削产生的连续切屑,断屑困难,易缠绕刀具和工件,热量的集聚不仅加剧刀具磨损,更易引起火灾。车铣技术,利用刀具的高速旋转和工件的低速回转,有效的解决切削效率和切屑断屑问题[11]。但国内外关于车铣加工钛合金的资料甚少,沈阳理工大学吴波在对高速车铣钛合金切削用量进行优化的研究中,应用超微粒碳化物材质刀具在顺铣干切条件下,针对94~188m/min四种不同切削速度,简单分析了刀具的磨损形态和磨损机理但并没有研究刀具的寿命,也没有研究切削液对刀具寿命的影响,更没有涉及涂层刀具正交车铣钛合金的研究。为了推广车铣技术在钛合金加工中的应用,有必要研究涂层硬质合金材料在不同切削条件下切削钛合金的切削特性,本论文采用S30T涂层硬质合金进行正交车铣钛合金切削加工试验,研究其在顺铣干切及切削液条件下,四种不同切削速度下刀具寿命及金属切除率相同时,不同切削要素变化对刀具寿命的影响,对钛合金的生产加工有一定的指导意义。

1 切削试验

1.1 试验条件

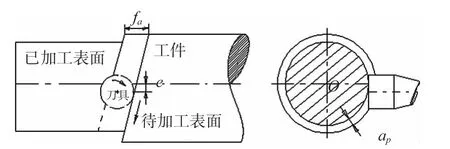

试验选用日本Mazak公司生产的Integrex 200Y车铣复合加工中心,正交车铣试验装置如图1所示。选用瑞典山特维克直柄圆柱可转位铣刀杆R390-025A25-11L,为中型的方肩面铣刀,直径为φ25mm,疏齿,齿数2,等距,刀杆长120mm,刀头长32mm,最大转速36500r/min,刀具主偏角为kr=90°,副偏角k′r= 0°,刃倾角为λs=17.06°。副后角α′=20°,刀片为涂层刀片S30T,型号为R390-11 T308M-PL,PVD涂层,具有锋利的切削刃,很强的抗疲劳强度和抗微崩刃的能力,在较高的速度下可以获得更高的刀具使用寿命和更好的抗氧化性能。工件材料为TC4钛合金,棒料,直径为φ168.7mm。

1.2 试验方案

正交车铣TC4钛合金试验主要分为两组。第一组,顺铣干切和切削液时,四种不同切削速度下,S30T涂层硬质合金刀具寿命;第二组,金属切除率相同,改变不同切削要素时刀具寿命。

试验过程中刀具与工件的位置关系(从床身内侧看)及参数如图2所示。

图2 刀具与工件位置关系及参数图

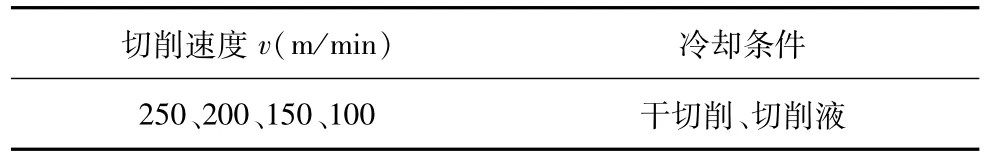

第一组试验过程中保持不变的参数为;轴向进给量fa=9.8mm,每齿进给量fz=0.1mm/z,偏心距e= 11mm,切削深度ap=0.4mm,表1以外其它参数根据需要进行必要的调整。第一组试验方案如表1。

表1 第一组试验方案

第二组试验过程中保持不变的参数为;轴向进给量fa=9.8mm,偏心距e=11mm,顺铣干切削,表2以外其它参数根据需要进行必要的调整。第二组试验方案如表2。

表2 第二组试验方案

2 试验结果分析

为了保证试验的准确性,每次试验都采用新刀片。试验过程中采用日本VHX-1000C型超景深三维显微系统观察刀具磨损形貌,并在三维状态下测量刀具后刀面的磨损带宽度。由于后刀面磨损相对比较规则,测量后选取所有刀片磨损量平均值作为后刀面磨损量VB。当刀具磨损量达到0.3mm时,刀具达到磨钝标准,继续切削刀具磨损加剧。当切削层面积相等时,切削路程越长,金属切除量就越大,刀具寿命也就越长,因此切削路程可以直接反应刀具寿命。当金属切除率相同时,切削时间越长,刀具寿命就越长。

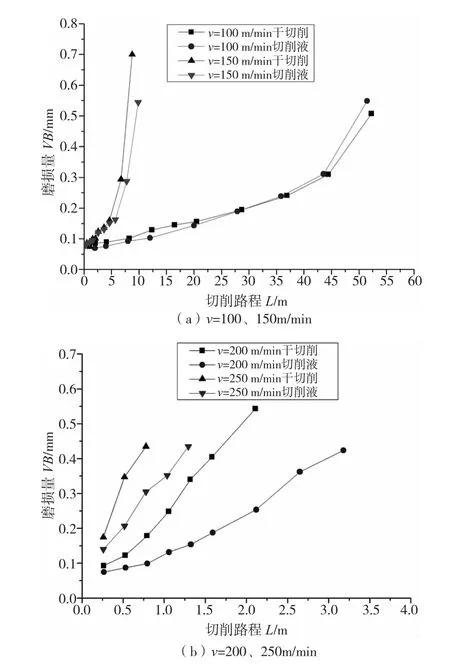

2.1 不同切削速度下刀具寿命分析

图3为不同切削速度下,在干切削和切削液条件下刀具磨损曲线图。从图2a可以看出,当切削速度为100m/min时,S30T涂层硬质合金刀具正交车铣TC4钛合金时,当磨损量达到磨钝标准0.3mm时,干切削和切削液条件下切削路程分别为43m和42m,当切削速度为150m/min时,干切削和切削液条件下切削路程分别为7m和8m,由此可见两种切削速度下,切削路程相差不大,所以在切削速度小于150m/min时,切削液对切削路程影响不明显,因此对刀具寿命影响不大。从图2b可以看出,当切削速度为200m/min时,干切削和切削液条件下切削路程分别为1.25m和2.3m,当切削速度为250m/min时,干切削和切削液下切削路程分别为0.75m和1.25m,由此可见,切削液对切削路程影响明显,刀具寿命延长,TC4钛合金精加工,高速正交车铣时,可以使用切削液。从图还可以看出,随着切削速度的提高,刀具寿命剧降,钛合金加工过程中,切削速度对刀具寿命影响很大。

造成这种切削速度在100m/min和150m/min影响不明显,而200m/min和250m/min影响较为明显的原因主要是在切削速度低于150m/min时,切削过程产生的切削温度并不是很高,而切削速度在200m/min以上切削过程产生的切削热多,切削温度高,而每一种刀具材料都有合适的切削温度,在最佳的切削温度切削,刀具的寿命长。因此,高速时切削液的应用有效地降低了切削区的温度,延长了刀具寿命,低速时,效果不明显。图4为150m/min和200m/min两种切削速度,在切削路程分别为2.588m和1.06m时,顺铣干切削和切削液条件下,刀具主后刀面磨损形貌图,从图可以看出,刀具主要磨损为黏结磨损。

图3 不同切削速度刀具磨损曲线图

图4 不同切削条件下刀具主后刀面磨损形貌

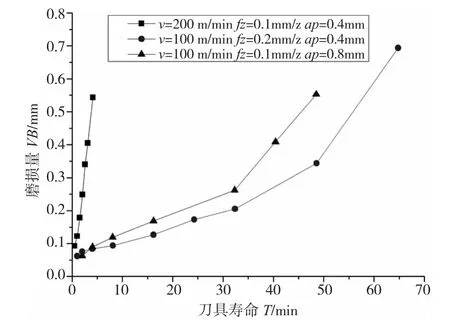

2.2 金属切除率相同时刀具寿命分析

图5为顺铣干切削金属切除率相同时,切削要素(切削速度,每齿进给量和切削深度)分别提高一倍刀具磨损曲线图。从图中可以看出,当切削速度为200m/min、每齿进给量为0.1mm/z、切削深度0.4mm时,当刀具磨损量达到磨钝标准0.3mm时,刀具寿命T=2.5min,刀具寿命最短;当切削速度为100 m/min、每齿进给量为0.2mm/z、切削深度为0.4mm时,刀具寿命T=43min,刀具寿命最长;当切削速度为100 m/min、每齿进给量为0.1mm/z、切削深度为0.8mm时,刀具寿命T=34min,刀具寿命次之。由此可见,金属切除率相同时,切削速度对刀具寿命影响最大,切削深度次之,对刀具寿命影响最小的是每齿进给量。因此,正交车铣加工TC4钛合金时,可以通过提高每齿进给量和切削深度的方法提高生产率。

图5 改变不同切削要素时刀具磨损曲线图

3 结论

采用涂层硬质合金S30T对TC4钛合金进行正交车铣试验,结果表明;

(1)切削速度为100m/min和150m/min时,切削液对刀具寿命影响不明显。

(2)当切削速度为200m/min和250m/min时,切削液条件下,刀具寿命延长,随着切削速度的提高,刀具寿命剧降。

(3)金属切除率相同时,影响刀具寿命最主要因素是切削速度,切削深度次之,影响最小的是每齿进给量。

[1]张喜燕,赵永庆,白晨光.钛合金及应用[M].北京;化学工业出版社,2005.

[2]李友生,邓建新,李甜甜,等.不同刀具材料高速车削钛合金的性能研究[J].武汉理工大学学报,2009,31(15);29-32.

[3]李友生吴冲浒,陈荣德.高速车削钛合金时硬质合金刀具和涂层刀具的寿命分析[J].制造技术与机床,2011(6);99-101.

[4]山特维特可乐满公司.钛合金加工前沿技术[J].航空制造技术,2008(23);63-64.

[5]杨树财.精密切削钛合金Ti6Al4V刀具刃口作用机理及应用研究[D].哈尔滨;哈尔滨理工大学,2011.

[6]Christer Richt.钛合金铣削新进展[J].航空制造技术,2012(14);34-37.

[7]姜增辉,吴月颖,王琳琳.硬质合金刀具干切削TC4钛合金耐用度的研究[J].制造技术与机床,2013(9);109-111.

[8]ZGWang,M Rahman,Y SWong,et al.Study on orthogonal turning of titanium alloys with different coolant supply strategies[J].Int JAdv Manuf Technol,2009,42;621-632.

[9]Luca Settineri,Maria Giulia Faga.Nanostructured cutting tools coatings for machining Titanium[J].Machining Science and Technology,12;158-169.

[10]A Ginting,M Nouari.Surface integrity of dry machined titanium alloys[J].International Journal of Machine Tools& Manufacture,2009,49;325-332.

[11]贾春德,姜增辉.车铣原理[M].北京;国防工业出版社,2003.

(编辑 李秀敏)

Tool Life Test Analysis of S30T when Orthogonal Turn-milling TC4 Titanium Alloy

SHILi,JIANG Zeng-hui

(School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China)

;The test of tool life were done on Mazak Integrex 200Y machining center,under four different velocities with in v=100~250m/min,down orthogonal Turn-milling TC4 Titanium Alloy with S30T coated Carbide tool under the condition with cutting fluid and without cutting fluid.The results of the test show that the cutting fluid had little effect on the tool life when the velocity was150m/min and 100m/min.While when the velocity was200m/min and 250 m/min,the tool life with cutting fluid was longer than that without cutting fluid,but the tool life fell severely with the velocity increasing.The test also analyzed the influence of cutting factors(cutting velocity,Feed per tooth,cutting depth),increasing twice,on the tool life under the condition of the same metal removal rate without cutting fluid.The results show that the velocity is the most important factor on tool life when orthogonal Turn-milling TC4 Titanium Alloy with S30T Carbide tool,the cutting depth takes second place and Feed per Tooth has least effect on tool life.

;orthogonal turn-milling;coated carbide;S30T;tool life

TH142;TG506

A

1001-2265(2015)05-0021-03 DOI:10.13462/j.cnki.mmtamt.2015.05.006

2014-09-24;

2014-10-27

″高档数控机床与基础制造装备″科技重大专项(2012ZX04003-061)

石莉(1977—),女,山东曹县人,沈阳理工大学副教授,博士研究生,研究方向为高速切削和车铣技术,(E-mail)811029556@qq.com。