功率超声振动珩磨声振系统的设计与研究*

耿海珍,祝锡晶,高春强,高艳霞

(1.江门职业技术学院机电技术系,广东江门 529090;2.中北大学机械与动力工程学院,太原030051)

功率超声振动珩磨声振系统的设计与研究*

耿海珍1,祝锡晶2,高春强2,高艳霞2

(1.江门职业技术学院机电技术系,广东江门 529090;2.中北大学机械与动力工程学院,太原030051)

功率超声振动珩磨是一种新型的、先进的精密磨削技术,它在普通珩磨的基础上施加了功率超声振动。用超声波振动珩磨可以大大改善零件表面质量,提高生产率,降低成本。稳定、高效、可靠的超声振动系统对于超声的应用是至关重要的。依据相关理论,重点对换能器、变幅杆、弯曲振动圆盘的结构设计及材料选择等方面进行了研究,试验结果验证了设计的合理性,满足振动要求,取得了良好的工艺效果。

功率超声振动;声振系统;振动试验

0 引言

功率超声振动珩磨是一种先进的精密磨削技术,它是在普通珩磨的基础上施加了功率超声振动,具有加工效率高、表面质量高、切削力小等特点[1-3]。功率超声振动珩磨技术的关键环节是超声振动珩磨系统,主要由换能器、变幅杆、弯曲振动圆盘及工具头等部分组成[4-5]。虽然功率超声振动珩磨技术已经发展多年,但由于整体装置设计需要整合机、电、声一体化理论,还需要反复试验校正,因此,超声振动珩磨系统的设计依然未能取得突破性进展。

近年来,国内外学者对超声珩磨装置进行了大量的设计。Zhu X J基于薄板理论对弯曲振动圆盘进行了理论设计[6]。廖云飞等利用有限元分析的方法对超声珩磨声振系统进行了优化[7]。Zhu X S等通过研究超声珩磨装置的“局部共振”现象,重新设计了工具头部[8]。张云电以珩磨头体不振动的设计思想对超声珩磨装置进行了改进设计[9]。然而,由于超声振动珩磨装置的复杂性,理论设计结果往往与工程实际有一定的偏差。

本文通过功率超声振动珩磨声振系统进行理论设计,同时结合试验验证对理论设计尺寸进行了修正,提高了超声振动珩磨装置的设计质量,达到了预期效果。

1 超声振动系统的设计

1.1 夹心式压电换能器的设计

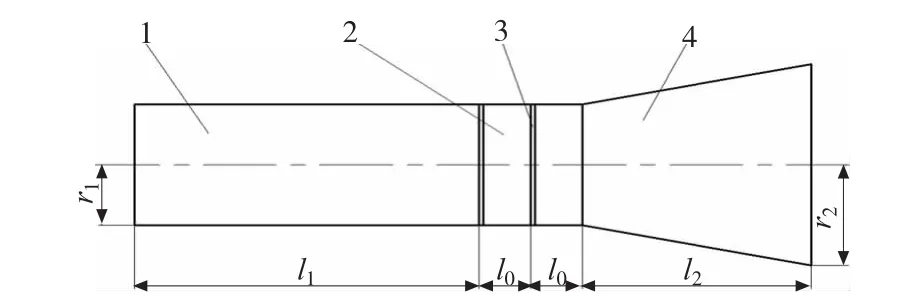

换能器是超声系统中电-机转换的关键元件,采用有圆柱孔的半波长夹芯式压电换能器,工作频率在19~21kHz之间,其结构如图1所示。

图1 夹芯式压电换能器结构示意图

中间有圆柱孔的夹芯式压电换能器的频率方程较复杂,在设计时,按无圆柱孔的压电换能器的频率方程进行计算,然后进行试验修正。另外,加压顶杆要穿过换能器和变幅杆,其长度大于一个波长,成为刚度极差的超细长杆,容易产生受压失稳现象,因此加压顶杆的直径要尽可能大。

由理论计算可得,换能器的结构参数如下;r1= 15mm,r2=30mm,l1=18mm,l2=28mm,l0=4mm。

1.2 超声变幅杆的设计

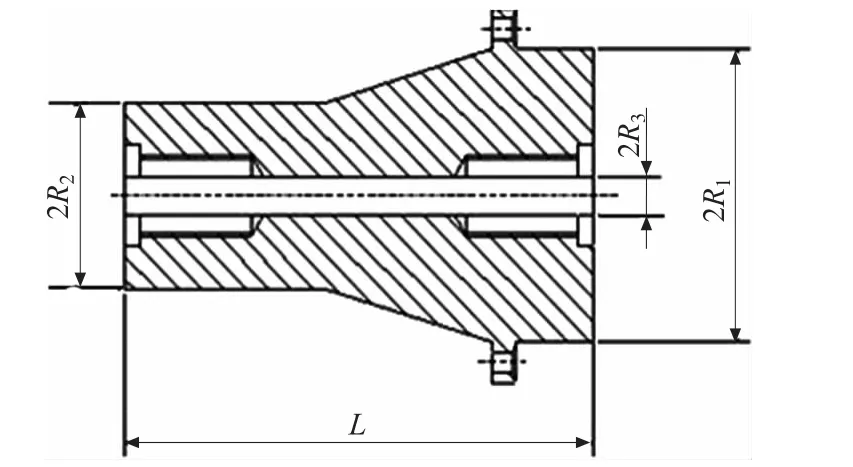

超声变幅杆,又称超声变速杆或超声聚能器,根据所需要的放大系数、形状因数、工作稳定性、阻抗特性和振动来选择变幅杆的类型。本设计采用了一种具有圆柱形通孔、小端为圆柱杆的复合圆锥形变幅杆,将其应用于立式超声波振动珩磨装置效果很好。材料选用45钢,为增加其强度和综合机械性能,对其进行调质和氮化处理,其声速C=5157m/s。为了与换能器和振动圆盘相连接,两头分别开有螺纹孔,如图2所示。

图2 带有圆柱孔的圆锥形变幅杆

共振频率f取为20kHz,则;

取;R1=25mm;R2=15mm;R3=3mm,有;

变幅杆两端的直径比或面积比不能过大,否则,变幅杆过于细长,弯曲强度不够,会引起不希望出现的其它振动,导致加工效果变差,工具磨损加快。

由其共振频率方程;

得;共振长度kL=3.25。

其中;

满足R1/L<0.25的要求,变幅杆的横向振动可忽略[10]。

为了获得较大的振幅,应使变幅杆的固有频率和外激振频率相等,使振动处于共振状态,为此应使变幅杆的长度等于声波的半波长或其整数倍。其L/λ= 133.2/257.85=0.5,变幅杆的长度等于声波的半波长,振动处于共振状态。

位移节点X0;

放大系数Mp;

变幅杆大端面和换能器前盖板采用双头螺柱紧固连接,为使振动能量有效地从换能器传到变幅杆,变幅杆的大端面与其中心线的垂直度误差应小于0.015mm,且表面粗糙度不高于0.4μm。变幅杆通过振动波节上的法兰盘固定在工具上。固定时,一方面要求振动波节处的法兰盘刚性要好,另一方面又要求法兰盘与变幅杆的连接点厚度即振动波节厚度尽量小,以减少振动能量传到法兰盘上导致能量的损失。根据大量实验,一般振动波节厚取(3~5)mm比较合适。同时为保证变幅杆工作时不引起侧振以及各油石不产生变幅振动,须保证法兰盘端面与变幅杆轴线的垂直度误差不超过0.02mm。

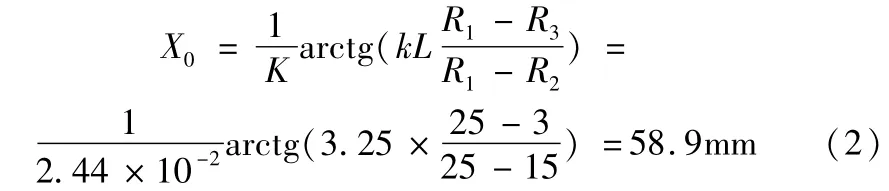

1.3 弯曲振动圆盘的设计

弯曲振动圆盘位于变幅杆和珩磨杆之间,该零件的设计好坏直接影响变幅杆的振动能否传到挠性杆-油石座工具振动系统。

设计弯曲振动圆盘的结构尺寸时,主要考虑两点;①珩磨头的直径大小,使二者直径尺寸不要相差太大,以减小挠性杆的弯曲程度和能量损失;②在超声频(20kH)范围左右有较好的振动效果。

弯曲振动圆盘相当于中心固定的薄圆板,其共振频率;

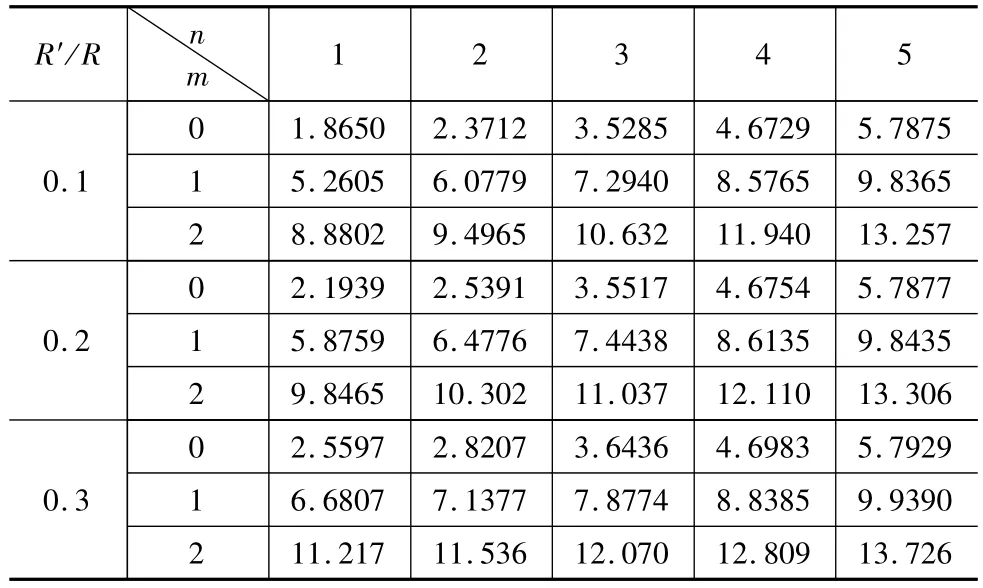

式中;h为圆盘厚度(m);R为圆盘半径(m);g为重力加速度(9.8m/s2);E为弹性模量(N/m2);γ为材料密度(kg/m3);υ为泊松比;α为频率系数。当γ= 0.3时,α的值如表1所示。

表1 频率系数α

考虑到声波传递的效率和速度,宜选用声速大的材料。本设计选用45钢调质处理,其声速c=5157 m/s,泊松比υ=0.3,材料密度γ=7.81×103kg/m3,弹性模量E=20.80×1010N/m2。

如取R′/R=0.3,m=0,n=1,则α=2.5597。

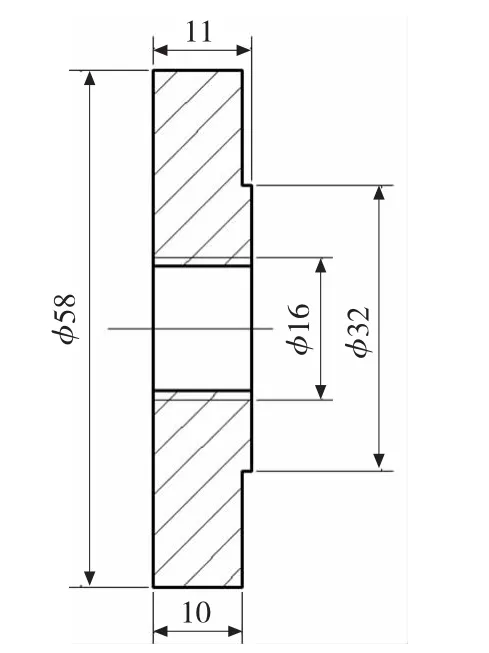

取D=58mm,计算得出;h=11.01mm≈11mm,则弯曲振动圆盘的结构形状如图3所示。

图3 弯曲振动圆盘

2 试验及分析

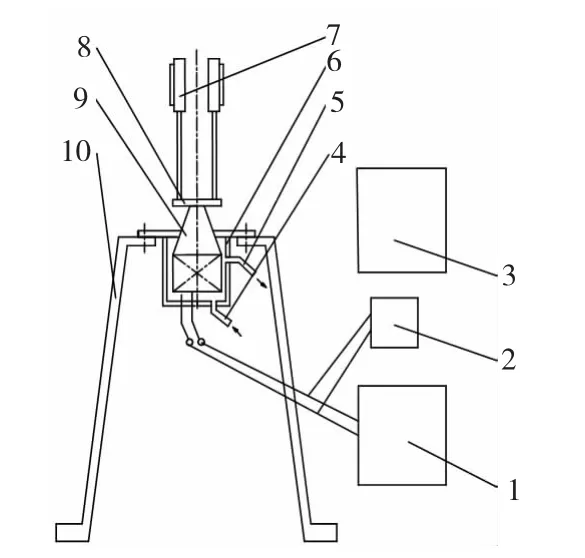

试验用仪器与文献[11]相同,试验装置如图4所示。

图4 试验装置示意图

2.1 变幅杆的振动试验

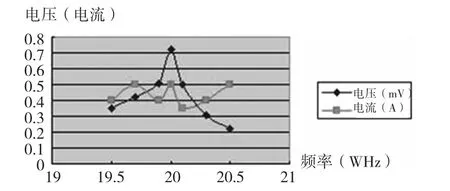

通过水珠雾化情况测定变幅杆的振动情况。试验结果如图5所示。

图5 变幅杆的频率与振动效果

由图中可见,试验结果与计算共振频率相符。当调节超声波发生器的功率输出旋扭,即调节电流I和电压U时,振动雾化效果与频率的关系,基本上等于I =0.5 A,U=2600kV时相同。

2.2 弯曲振动圆盘的振动试验

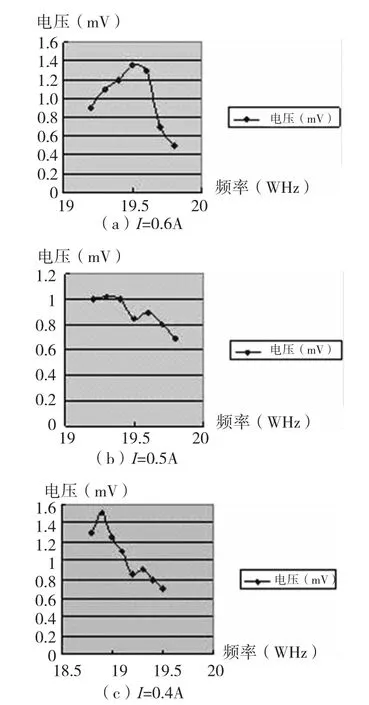

弯曲振动圆盘的振动情况较为复杂,为了便于分析研究,做了以下三种振动试验;U=2600 kV,I= 0.6A、I=0.5A、I=0.4A时,频率和φ48mm最大振幅的圆周上振动的电压关系分别如图6a、6b、6c所示。

图6 频率和最大振幅圆周上振动的电压关系

由试验结果可知,共振频率偏离计算值,其值为18.9kHz时,功率最小,圆盘雾化较好,以实际试验结果作为采用值。

2.3 振动子系统的振动试验

φ58的圆盘,在φ48最大振幅的圆周上,均布地焊接3个φ4的钢丝,钢丝的另一端焊接油石座[11],油石座尺寸为160×8×7,钢丝与圆盘、油石座之间分别采用银焊。为便于分析研究,分别做了以下四种振动试验;

(1)油石座上不焊接油石时,试验结果如图7所示。

图7 振动系统效果图

(2)油石座上带着油石,油石与油石座之间采用锡焊或用乐泰胶粘接,试验结果为;频率f=18.60kHz、I= 0.5A时,振动效果最好,换能器无响声。

(3)试验条件与(2)相同,改变油石座的形状。

①削圆与钢丝连接处的油石座,使从钢丝到油石座的横截面变化较为平滑,以减少振动传递过程中截面突变引起的能量损失。如图8所示。

图8 油石座示意图

经试验;f=18.67kHz,I=0.4A时,振动效果最好,换能器无响声。

②在油石座两端加重块,理论上使油石座的振型为零阶,即油石座上无振动节点。如图9所示。

图9 油石座示意图

经试验;f=18.87 kHz、I=0.5A时效果最好,换能器无响声。

(4)试验条件与(2)相同,改变钢丝的直径,将φ4改为φ3,经试验;f=20.20kHz、I=0.4A时效果最好。

值得注意的是,钢丝与油石座、弯曲振动圆盘之间的焊接质量如何,对振动系统非常关键。焊接质量不好时,各焊接件就不是刚性连接,振动传递过程中在连接处将产生发热现象,并造成能量的损失。油石和油石座的联接通常采用锡焊方式,从而使油石在超声振动的作用下,不会从油石座上脱落,保证了声能可靠、高效的传输。

3 结论

超声振动系统是超声应用的关键部件,历来受到人们的广泛关注。依据相关理论和设计要求,重点对立式超声振动珩磨装置声振系统的换能器、变幅杆、弯曲振动圆盘的结构设计及材料选择等方面进行了研究,并对设计的超声振动系统进行相关试验,试验结果验证了以上设计方法和所设计部件的合理性,满足振动要求,实际应用中取得了良好的工艺效果。

[1]Zhu X J,Wang JQ,Cheng Q.Research on Dynamic Force in Ultrasonic Honing Chatter[J].Key Engineering Material,2011,487;433-437.

[2]王爱玲,祝锡晶,吴秀玲.功率超声振动加工技术 [M].北京;国防工业出版社,2007.

[3]郭策,祝锡晶,刘国东,等.基于功率超声珩磨的空化泡动力学模型的研究[J].组合机床与自动化加工技术,2012(6);42-44.

[4]郑挺军,朱琳.超声振动深孔珩磨振动系统的设计[J].机床与液压,2013,41(16);18-20.

[5]葛述卿,史东才.超声变幅杆数字化设计系统开发[J].机床与液压,2013,41(5);130-132.

[6]Zhu XJ,Zhang QS,Wang AL,etal.The influence of structural parameter on resonance of the vibrationing disk in ultrasonic honing system[J].Key Engineering Materials.2006,(304-305);417-421.

[7]廖云飞,祝锡晶,陆志猛,等.功率超声珩磨声振子系统有限元分析及优化[J].机械设计与制造,2010(2);19-21.

[8]Zhu X S,Xu KW,Zhao B,etal.Experimental and theoretical research on‘local resonance’in an ultrasonic honing system[J].Journal of Materials Processing Technology,2002(129);207-211.

[9]张云电,胡皇印,林金钳.超声珩磨声学系统关键技术研究[J].振动工程学报,2007,20(5);538-542.

[10]刘洋,郑建新,刘伟绍.大截面超声珩磨圆锥形变幅杆设计[J].机械设计,2013,30(9);62-65.

[11]祝锡晶,徐鸿钧,王爱玲.超声珩磨加工技术中振动系统的试验研究[J].应用基础与工程科学学报,2005(10);111-114.

(编辑 李秀敏)(编辑 李秀敏)

Design and Research of the Power Ultrasonic Vibration Honing Vibration System

GENG Hai-zhen1,ZHU Xi-jing2,GAO Chun-qiang2,GAO Yan-xia2

(1.Department of Mechanical and Electrical Technology,Jiangmen Polytechnic,Jiangmen Guangdong 529090,China;2.School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,China)

;The power ultrasonic vibration honing is a new type of precision grinding technology,advanced,it is applied to the power ultrasonic vibration honing in on the basis of common.Ultrasonic vibration honing can greatly improve the surface quality of parts,improve productivity,reduce costs.Ultrasonic vibration system is stable,reliable,high efficiency is important to the application of ultrasound.According to the related theory,focuses on the transducer,horn,flexural vibration disk structure design and material selection were studied,the experimental results validate the rationality of the design,to meet the requirements of vibration,has obtained the good effect of technology.

;power ultrasonic vibration;acoustic vibration system;vibration test

TH162;TG506

A

1001-2265(2015)05-0054-04 DOI:10.13462/j.cnki.mmtamt.2015.05.015

2014-11-19;

2014-12-31

国家自然科学基金资助项目(51275490);江门市基础理论与科学研究项目(2014ZJ014)

耿海珍(1967—),女,河南安阳人,江门职业技术学院讲师,硕士,研究方向为机械设计及理论、精密与特种加工技术,(E-mail)ghzhbh @126.com。