基于Petri网、Flexsim柔性制造调度仿真优化问题研究

李任江,曹 阳

(长春工业大学 机电工程学院,长春 130012)

0 引言

柔性制造系统是由统一的信息控制管理系统、物料运输及贮存系统和一系列数字控制加工设备组成,能适应加工对象变换的自动化机械制造系统。其一般由三部分组成,多工位数控加工系统,自动化物料传输和存储系统,计算机信息控制管理系统。加工一组或一个机械产品,只有5%的时间小号在机床加工上,另外95%的时间则是用在了仓库存储或者在设备之间的运输上。合理地调整物料传输存储系统,可以很大程度上提高整个系统的效率。柔性制造系统的调度可分为两部分:工件调度和资源分配[1]。工件调度由工件的加工工艺所决定,资源的分配在很大程度上影响着效率。

在调度与控制问题的研究上,出现了启发式算法派遣规则、数学方法、人工智能、排队网络模型和控制理论方法等,但这些方法分析多是以稳态、独立性为前提。但柔性制造系统是一个典型的离散动态事件系统,整个系统的运行是由事件驱动的,事件的发生具有随机性和离散性。所以在系统中会有并行或冲突事件的发生,Petri网是一种可用图形表示的组合模型,具有直观、易懂和易用的优点,具有严谨的完善的数学理论支持。其不仅可以描述系统的静态结构,也可以对系统进行动态的仿真[2]。Petri网在异步并发描述能力上非常有优势,因此越来越被人们所重视。Flexsim仿真软件的特点主要体现在采用面向对象的技术上,突出3D显示效果,建模和调试简单开放方便,模型的扩展性强,易于和其他软件配合使用等方面。

1 多工位混流加工调度问题的描述和模型建立

一汽解放卡车有限公司所生产的车型J6主要结构可以抽象成四个部分构成:发动机、底盘、车身和电气设备,这四个部分的加工工序已定。共有四个加工区域,汽车上的每个部分在每个加工区域进行不同的加工工作。待四个部分全都加工完成后,全都运送至装配车间完成整车的装配。

四个部分分别由四种原材料加工,四种原材料由统一的原材料仓库管理,根据生产需要进行必要的投料管理。原材料由自动导向小车(AGV)从原材料仓库运送至加工区域,在运送各种原材料时,原材料需要由托盘承载,每种托盘所能承载的原材料不同。托盘可以重复利用,AGV将原材料送至加工区域后,将使用完的托盘返送至托盘库。

四种原材料分别加工成成品后需要先送到质检站,经检查合格后的产品送到装配车间。若检测到不合格的产品,由AGV送至加工区域进行重新加工。装配车间为流水线装配形式,一辆整车的完成必须包含以上四种产品。

2 符号定义

一汽解放多车间混流加工所需对象及其符号定义如下:

1)四种产品(Job)发动机、底盘、车身和电气设备,用J来表示,i=1,2,3,4,J1到J4分别表示发动机、底盘、车身和电气设备。

2)四种产品都有其各自的加工生产工序(Step),工序用S来表示,工序数用j表示,则产品i的第j个工序可表示为Sij。

3)托盘库中的托盘(Tray)有不同的种类,托盘用Tr来表示,Tr1到Tr4表示四种托盘。

4)整个生产系统的加工区域分为四个,加工区域(Manufacturing)用M表示,每一个产品的加工工序是在M1到M4中不同的调度。

3 制造系统Petri网模型的建立

3.1 Petri网简介

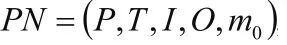

基本Petri网可表示为一个五元组:

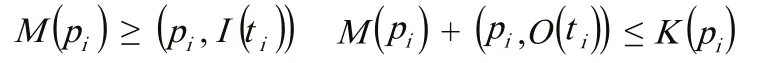

Petri网变迁使能规则:

其中K(pi)是库所pi中容纳的最大托肯数。

2)当一个变迁ti使能后,将产生一个新的标识M',且。

3.2 着色Petri网

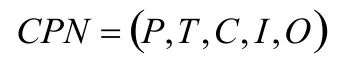

着色Petri网(CPN)是在基本Petri网的基础上进行了扩展,给指定的托肯赋予特征值,特征值的不同可以用颜色的不同来描述。CPN用一五元组来表示:

式中,P,T分别为库所、变迁集合,与基本Petri网定义相同;

C是与P和T关联的色彩集合,C(p)是关于P中托肯的颜色的集合,C(t)是关于变迁的颜色集合。

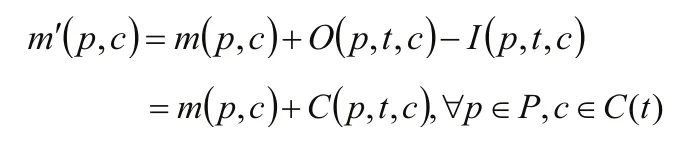

着色Petri网通过对基本Petri网中的托肯分类使得折叠,从而减小了Petri网模型的规模[2]。着色Petri网运行规则:,当且仅当。在标识m下被使能,则产生新的标识:

3.3 制造系统Petri网模型描述

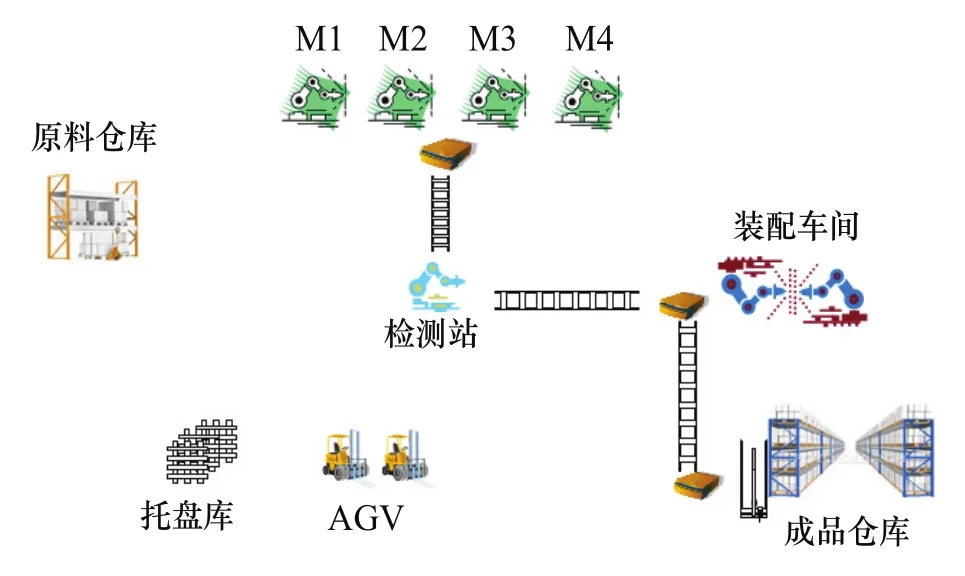

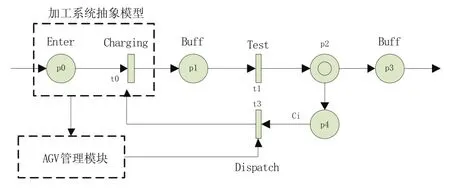

此制造系统的抽象布局图如图1所示。整个生产系统的运行规则是:投料模块,原料仓库收到投料指令,对四种原料分别投料,投料种类和投料时间间隔为随机控制;托盘投放模块,根据原料种类投放相对应的托盘,每个托盘的容量为2;AGV运行模块, 当托盘投放完毕后,AGV先到托盘库装载托盘,载着托盘到原料仓库装载相应的原料,然后按照设定的路线送到加工区域指定的分配暂存区,释放原料后,AGV将空托盘按路径返送到托盘库中,完成整个运送过程;四种原料在在加工区域按照其加工工艺进行加工,符合先到先服务的原则(FIFO),加工完成后的产品由传送带送到检测站,经检测合格后的产品进入到流水装配车间进行整车装配,不合格的产品,由AGV返回至加工系统的入口,进行重新整修或者再加工;整车装配后运送到成品仓库存储。

图1 生产系统抽象布局图

3.4 各模块Petri网建模

托盘Tr所对应原料类型和生产所需加工工艺如表1所示。

表1 托盘对应原料种类

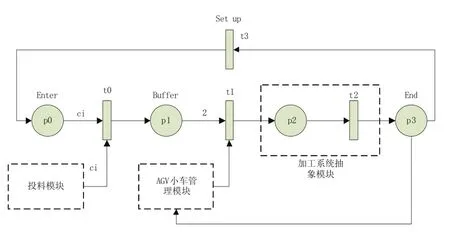

1)投料模块Petri网模型

图2 投料模块Petri网模型

表2 投料模块库所、变迁及其含义

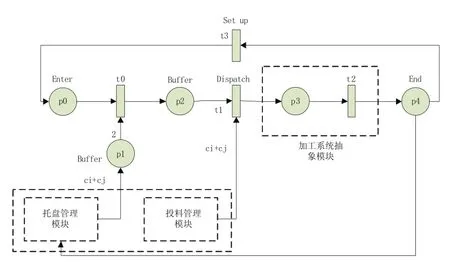

2)托盘投放模块Petri网模型

图3 托盘投放控制模块Petri网

表3 托盘投放模块库所、变迁及其含义

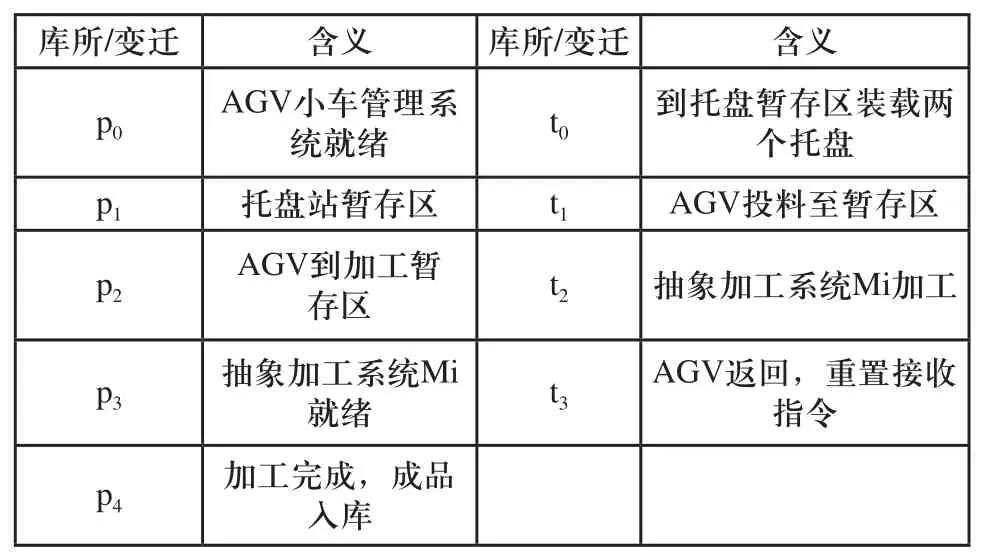

3)AGV运行管理模块

图4 AGV管理模块Petri网

表4 AGV管理模块库所、变迁及其含义

4)返工调度模块

图5 返工调度系统petri网

表5 返工调度系统库所、变迁及其含义

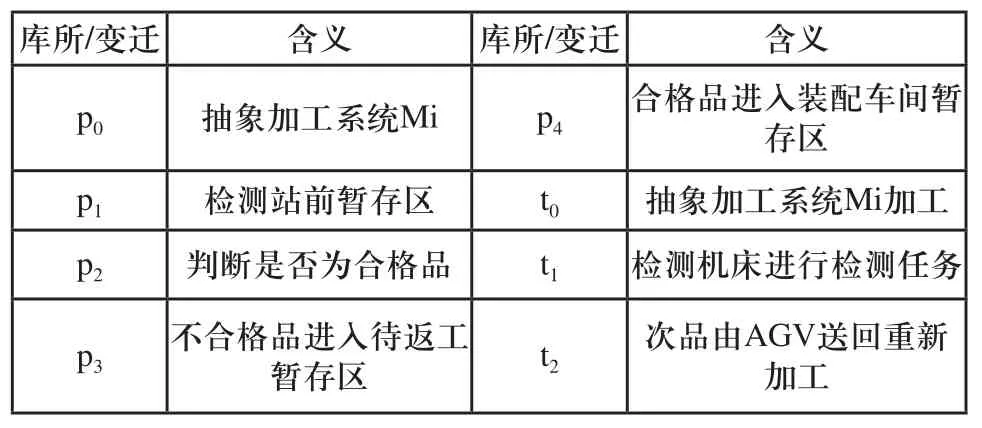

5)工件装配与成品入库模块

图6 装配与入库系统petri网

表6 装配与入库系统库所、变迁及其含义

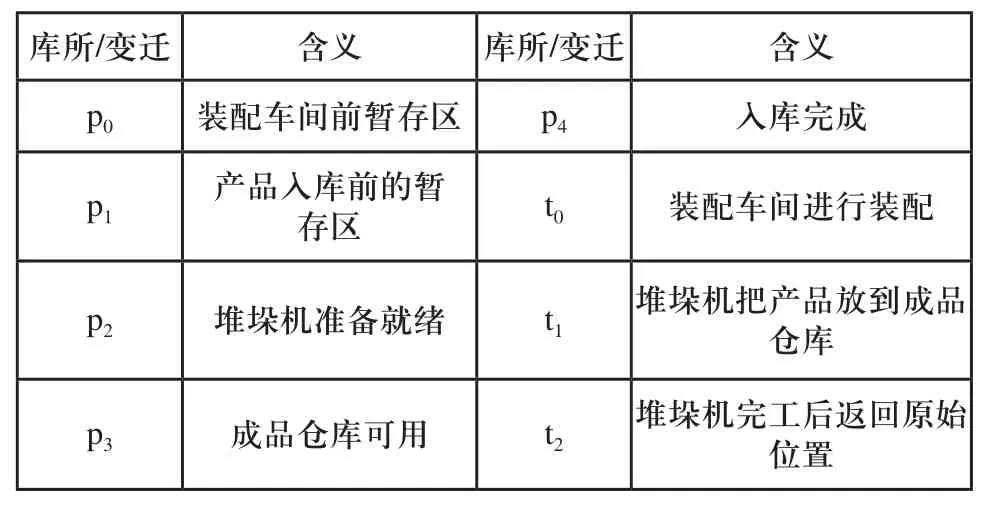

图7 整个制造系统Petri网

6)各模块整合后制造系统Petri网模型

表7 制造系统库所变迁及其含义

4 Flexsim建模仿真

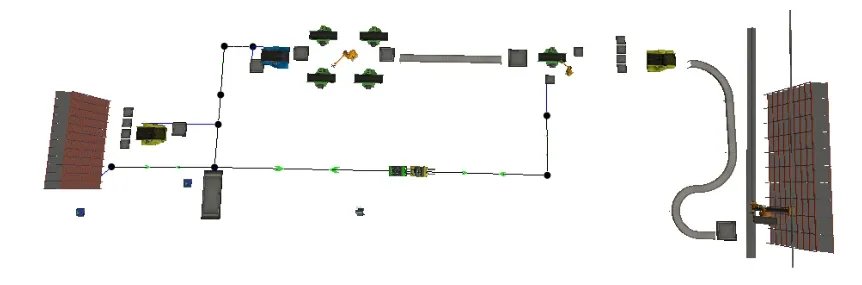

Petri网模型的建立表达的是整个柔性制造系统的静态的逻辑结构,若要得到Petri网的动态性质,则需要借助Flexsim 软件的仿真功能。根据以上Petri网所定义的模型,把Petri网模型向Flexsim进行转化,建立此制造系统更加直观的三维动态仿真模型。通过观察数据结果,找出瓶颈部位,对参数进行合理配置,优化Petri网建模以及Flexsim建模。

图8所示为整个制造系统的Flexsim仿真布局图。

图8 Flexsim仿真布局图

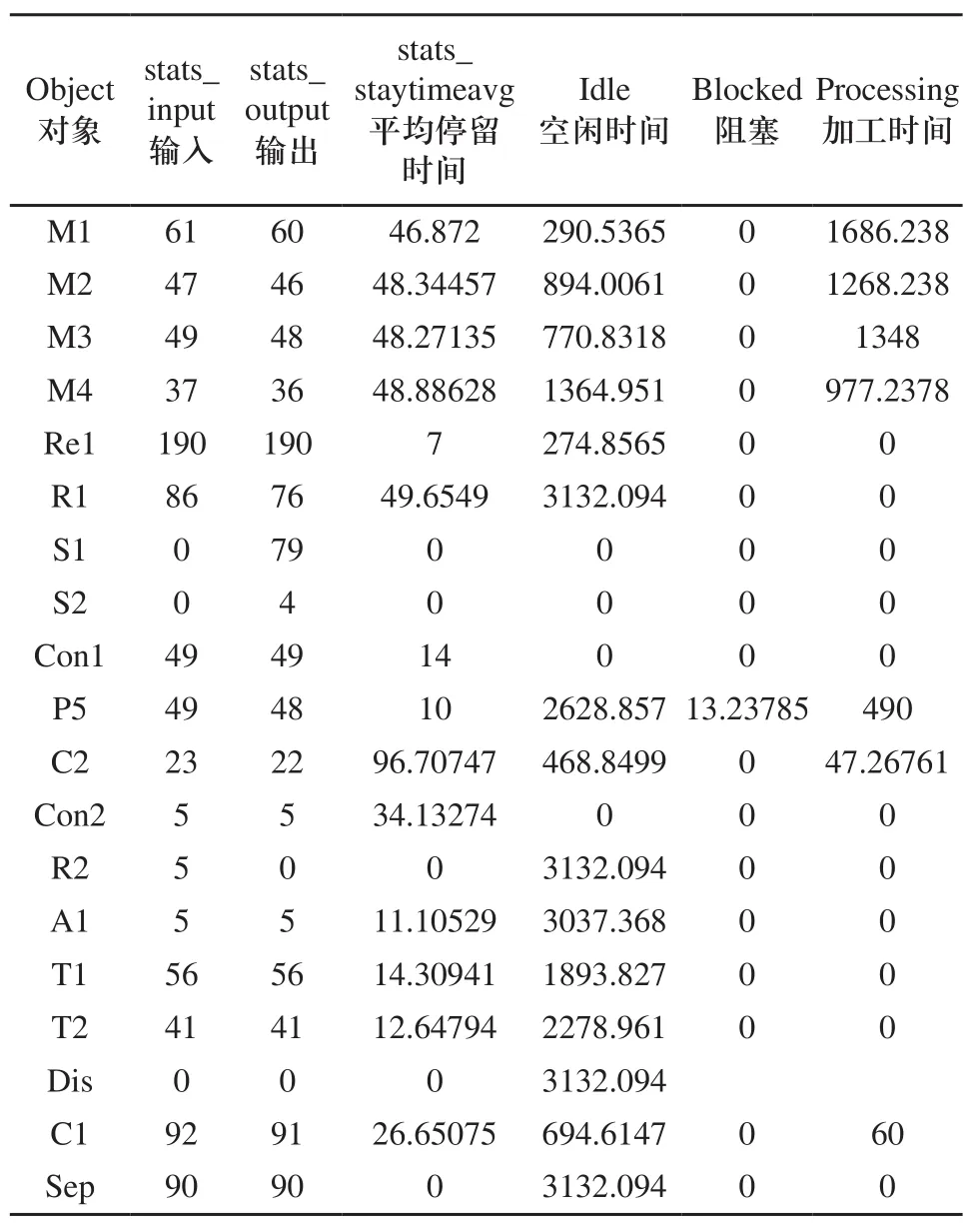

系统运行,当运行到3132s时,系统出现死锁,死锁原因为检测站后的合格品暂存区到达容量临界。系统运行显示,检测站合格品数均为产品2,而装配机床前产品3的数量为0,则装配机床因缺少必要的产品而不能进行加工;装配前产品2数量也达到临界值,则合格品区的产品2无法继续向下级输送。检测站上的合格品无法进入合格品区,从而导致了相互等待的死锁。表8为系统运行至3132s时报告表。

表8 生产系统Flexsim仿真报告表

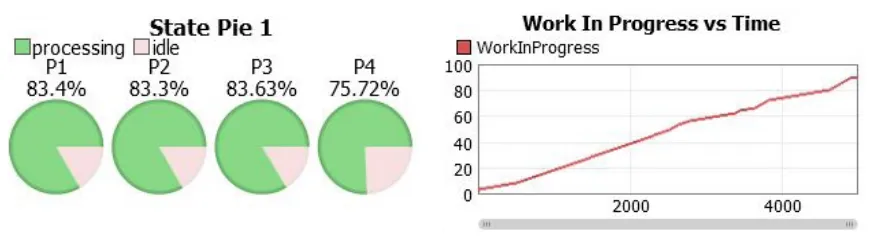

图9 加工区域状态图与在制品-时间曲线

5 模型改进数据优化

从统计表8和图8可以看出,M4的加工时间为977.24s,利用率仅为23.33%,其利用率低下,严重影响了整个系统的效率。而死锁产生的其中一个主要原因是产品3的产量不足,从另一个角度上讲,即其他三个产品的供应速度已经远远超过了装配车间加工消耗的速度。

若要消除死锁,改善瓶颈环节,可以采用降低供料速度的方法。给每个装配车间前的产品暂存区设置容量预警值,当任何一种产品的数量达到预警值后,由控制系统反馈给供料子模块,降低供料速度,以减小暂存区的压力,从而可以使装配工序可以顺利进行。当产品数量降到预警值以下时,由控制系统反馈给供料子模块,恢复到预订的供料速度。

修改方案:

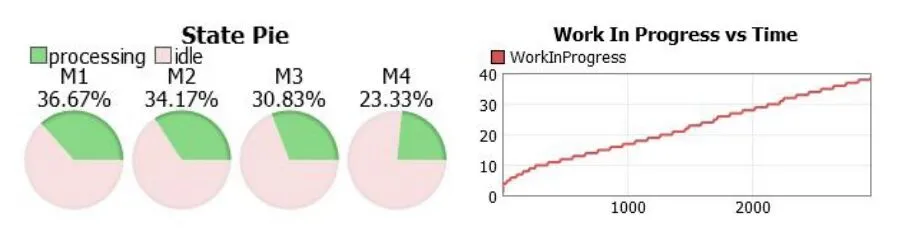

在原料发生器中,设置到达时间间隔为如下代码:

在装配前暂存区的触发器选项卡中选择“进入触发”,进行代码编辑,完整代码如下,

由于机床的利用率不平衡,在调度机制中嵌入启发式SPT算法,当待加工工件等待时,优先进入工序时间最短的机床进行加工,在暂存区触发器的“临时实体流”选项卡中嵌入代码如下:

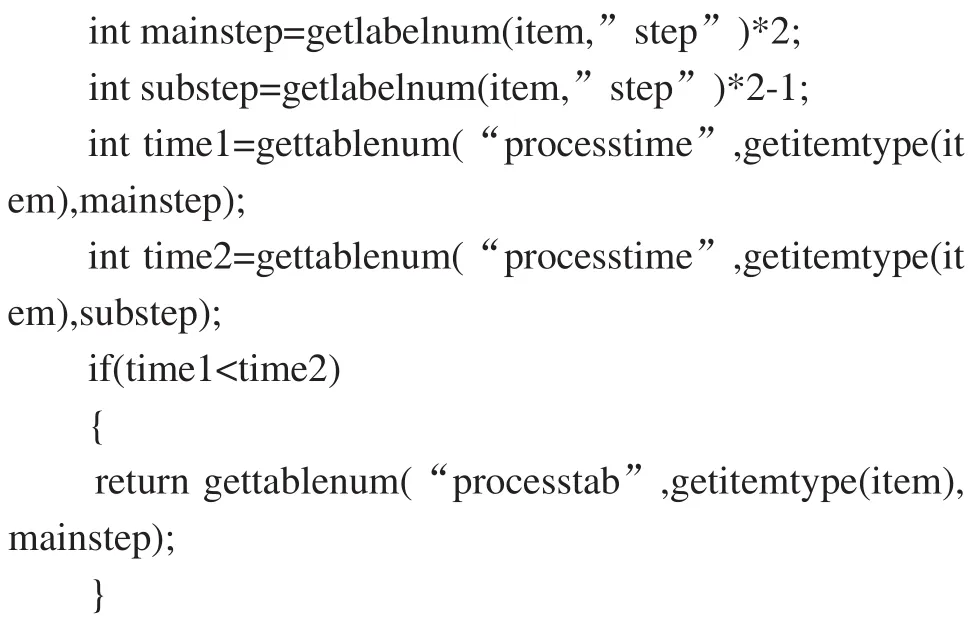

优化后数据如表1所示。

表9 生产系统Flexsim仿真报告表

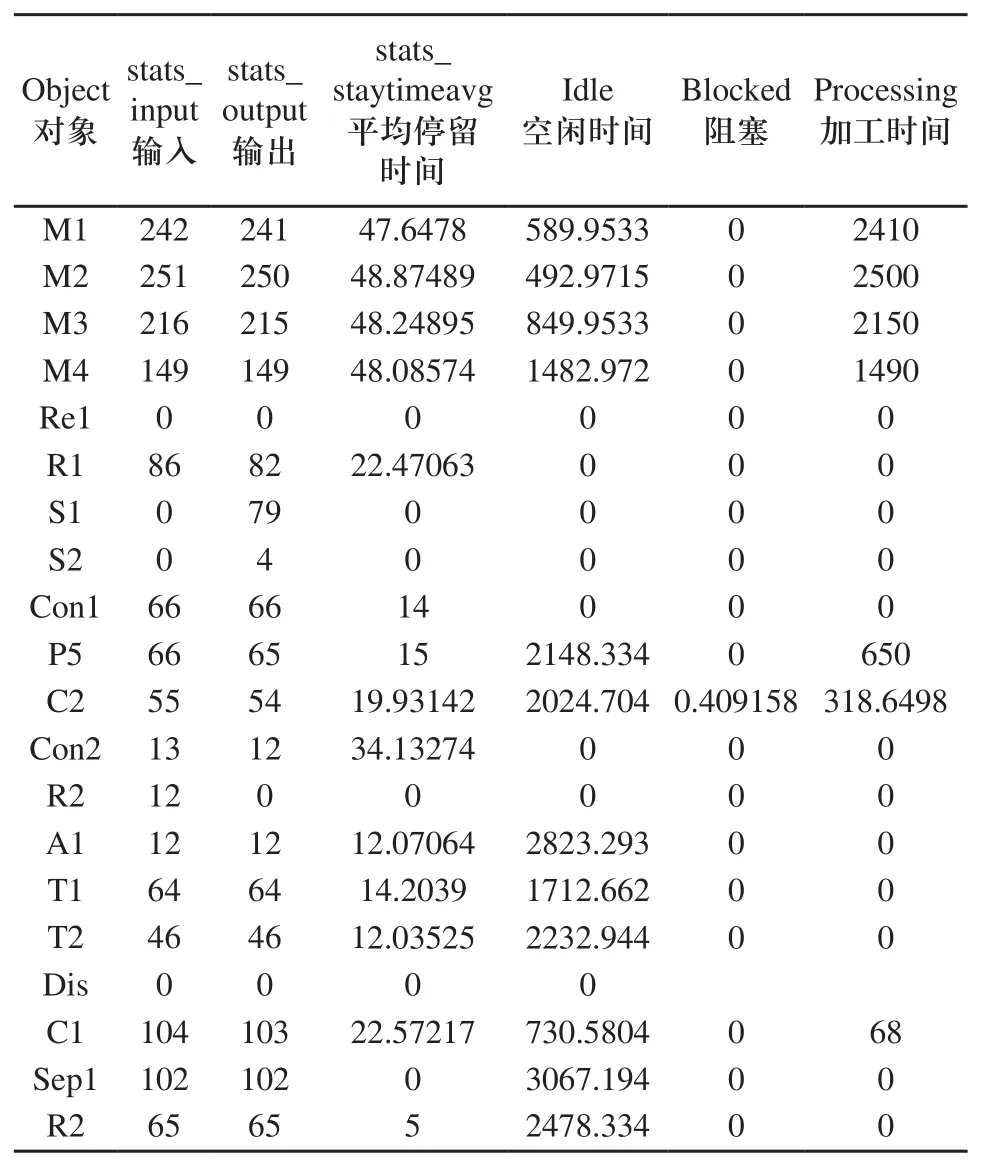

图10 优化后加工区域状态图与在制品-时间曲线

通过分析统计表可知,四个加工系统的利用率都得到了提升,通过增加了加工路径的柔性,等待时间减少,总体上提高了系统的效率。

6 结论

通过模块化着色Petri网不仅简化了建模的规模,而且也简化了Flexsim的建模步骤。Flexsim能更直观的看到运行过程,通过对模型的更改和参数优化,对系统进行合理的调度与控制,可以反映到所建立的Petri网模型中,说明了Petri网对于离散制造控制系统建模的可行性。Flexsim模型的柔性可以体现在模型的可变更性,可以增减工艺工序,更换产品类型等其他参数,也说明了Petri网建模的通用性。

[1] 魏强.基于仿真的FMS控制与生产调度[D].北京:北京交通大学,2008,12:4-5.

[2] 袁崇义.Petri网原理与应用[M].北京:电子工业出版社,2005.