产品模型数据质量保证与控制现状及对策研究

王 凯,许建新

(1.中国民用航空飞行学院 航空工程学院,广汉 618307;2.西北工业大学 机电学院,西安 710072)

0 引言

在产品的整个开发周期中,数据是产品从设计到生产整个流程的基础。企业要在整个流程中高效地应用原始数据,高质量的数据是非常重要的。因而,PDQ(Product Data Quality,数字化模型质量)的控制就成为了避免产品数据缺陷的关键因素,也是核心力量,数字化模型质量的高低直接影响到最终真实产品的质量高低[1]。

所谓PDQ,涉及了CAD模型的描述及可视化内容,考虑了CAD模型的所有属性(即准确的定义、结构完整性等),为以后的制造使用起到了至关重要的作用[2]。而国内对于PDQ的研究很少,没有进行系统化。本文针对目前国内对于产品模型数据质量保证与控制的研究现状,提出了八大策略,并给出了选择质量保证与控制技术方案的方法。

1 我国制造业的研究现状

在2002年,国家推出了CAD/CAM数据质量方面的国家标准(GB/T 018784-2002)。但是由于其推出的时间晚,很多企业还没有引起足够的重视,即没有形成全面的产品设计与检查标准,又没有投入大量资金去研发相关软件,对于产品模型质量保证与控制技术的研究还处在初级摸索阶段[3],整体情况概述如下:

1)企业设计规范的标准化进程缓慢,大多还停留在“标准文本”状态,没有起到应有的作用。

对于设计规范的标准化,国内一些企业也做了一些相应的研究和应用。比如航天三院制定了Q/SB333.1—2006UG三维设计基础规范;广西玉柴机器股份有限公司制定了Q/YC5033(玉柴UG三维建模和制图规范)企业标准,并明确要求必须对三维数据质量进行检查;成都飞机工业(集团)有限责任公司制定了基于模型定义技术的设计规范。但是这些规范没有得到很好的应用,没有很好的技术体系去支撑,没有发挥其应有的作用。

2)很多高校参与进来,开发了相应的检查系统原型,但没有形成产品。

像哈尔滨工业大学、浙江大学、山东大学、郑州大学以及北京航天航空大学都参与了相关的研发工作,并开发了自己的原型系统。但是,很多高校对于产品工艺性审查研究更多的偏向于可制造性评价方法的建立,基于数据库建立推理机,这种方法没有建立全面的检查规范体系,没有与实际生产制造相联系,实施起来比较困难,开发出的信息化系统简单,审查的项目少,也没有真正的推向市场,还基本上停留在科研阶段[4]。

3)国内一些企业以及研究院所开发了相应的CAD系统检查软件产品,并在机械相关企业得到了一定的应用。

常见的有中机生产力促进中心开发的PDQC系统(产品CAD数据质量检测及标准化审查系统)、上海同捷公司开发的基于UG的I-DesignQC产品设计质量检测系统、北京航天航空大学863/CIMS设计自动化工程实验室开发的基于SETP标准的金银花系统、中国空空导弹研究院开发的PMC系统。但是,国内的检查软件功能简单,覆盖面比较窄,可扩展性以及可配置性差,在企业实施过程中不能长久的进行技术跟进,不能满足企业MBD技术的应用需求,尤其是不能满足可制造性需求。

4)一些企业开发了企业标准信息管理系统,对各阶段的标准进行统一管理。

像北京宏博远达科技有限公司的VCI-PSM产品标准管理系统,将所有的设计、工艺、制造、检验等标准以及这些标准的工作方法、指令、要求都被统一编码并有标准信息管理系统管理和发布,任何授权的厂所,授权的个人,都能检索到标准并使用,进而保证所有厂所间执行统一的标准,从而保证产品的质量要求。但其只是针对规范文档的管理,没有考虑到规范文档的使用方法。

5)国内相关配套技术匮乏,没有与成熟的检查软件进行很好的集成应用。

国内很多企业,尤其是一些航空制造企业虽然已经购买了成熟的检查软件,但是没有很好的利用起来,还是处于“等候检查”阶段,不能将国标、航标以及企业标准与检查工具进行紧密的联系与应用,更没有形成约束力,这样容易造成后续的大量修改。而制定一套统一的、适合于企业的建模规范和模型检查技术就显得尤为重要。

从我国关于产品模型质量保证与控制技术的研究现状来看,国内的技术研发还有待加强。如何利用以往的经验和已有的软件,并引入信息化,成为目前产品模型质量保证与控制的方向和重点。

2 制造企业存在的不足

目前,在制造企业,工艺设计和生产制造等都得到了很好的发展,尤其是信息化的应用,更是推动了产品设计/制造各阶段的运行效率。但是,企业的质量控制仍然处在初级发展阶段,尤其是对于产品三维模型的质量控制上,往往是设计不能满足制造的需求,制造的反馈不能很好的到达设计部门。关于产品模型的质量保证与控制技术比较零散,没有形成技术集中,不便于设计人员参考以及检查人员进行检查。如此,产品的质量没办法得到很好的保证,产品生产过程的各阶段没有很好的协调,各部门协作形成了壁垒[5]。

在现有的体系下,设计所仅负责产品的设计工作,负责发放产品的图纸和三维模型,它们仅准确地描述出产品零部件的最终形状和尺寸,未能考虑零部件制造的中间状态和部件装配过程中的各种要求。企业在零件的生产制造过程中更多的还是依赖设计以及工艺人员的个人经验,没有把这些经验形成详尽的规范化文档,这样对于零件的检验检测就没有一个合理的依据。而企业往往对于生产制造过程中数模的质量保证没有统一的规划,质量检查人员不集中,到了哪个部门就临时的进行一下简单的检查[6]。

3 产品模型质量保证与控制对策

为保证与控制产品模型数据质量,同时追赶发达国家的技术水平,通过对制造企业进行大量的调研,借鉴国外的先进技术与经验,提出了提高我国制造业产品模型质量保证与控制水平的八大策。基于不同的三维建模软件平台,针对产品的设计、工艺、工装以及检验模型进行PDQ的控制,具体如图1所示。

图1 产品模型质量保证与控制对策

1)引入信息化,对设计规范进行集中管理

设计规范是企业进行模型设计与模型检查的依据,往往比较零散。如果能引入信息化,建立设计规范管理平台,对设计规范进行统一管理,就可以方便设计人员随时根据需要进行检索查询。而其中最关键的是建立设计规范数据模型,依据不同的零件类型和专业厂对设计规范进行归类,保证设计规范查询的快速化与有效性[7]。

2)使用检查软件对产品模型进行实时检查

各大CAD软件针对产品数据质量不断的投入研发和完善其软件功能,并面向行业用户进行定制化的开发以及信息化的集成,促进了国外很多高端领域制造企业产品模型质量控制体系的完善,像UG的Check-Mate、CATIA的Q-Checker、Pro/E的ModelCHECK,这些软件把大量规则应用于产品的设计过程,从而实现了产品的自动验证,提高了工程设计的效率。企业可以根据自身的需要建立产品三维模型检查方案与检查模板,依据所使用的三维软件配置不同的模型检查工具[8]。

同时,对于数据转换过程的质量控制,可以选用Elysium开发的CADdoctor,其是一款针对数据转换并自动检测修复数据质量的工具,它结合不同企业或项目的要求,在数据的精度格式,甚至是不同数据质量标准进行人为的设定,从而达到最终的数据几何要求,保证了产品数据的质量以及可靠性,同时提高了企业知识的有效性,为制造业的高速发展提供了保障。

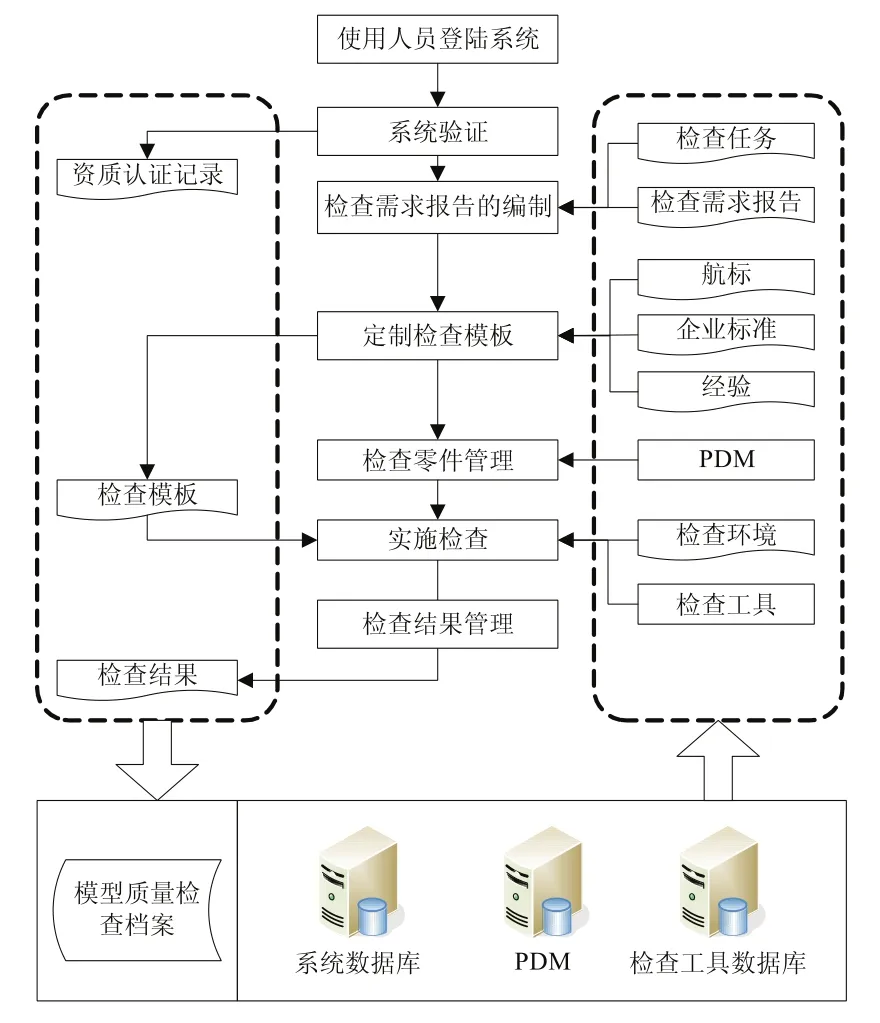

3)建立产品模型质量检查系统

对产品三维模型设计规范、检查规范、检查方案进行统一管理,同时集成各类检查工具,并对检查结果进行分析,实现产品三维模型的一站式检查,如图2所示。

图2 产品模型质量检查系统

其中,最重要的就是建立检查模板。检查模板就是产品根据自身以及企业的需求形成的检查项的集合。好的检查模板不仅可以实现零件三维模型设计规范性检查,还可以实现零件的工艺性审查。

4)建立产品模型审查知识库,开发产品模型评估系统

采用知识的系统化建模方法,构建零件评估知识模型,采用数据库方式和程序方式,分别表示出评估描述性知识和过程性知识。在此基础上,设计基于知识的评估流程,包括零件信息输入、评估计算,以及不符合要求的零件修改方案的给出。最终建立的产品模型评估系统具有知识维护、知识匹配和知识修正等功能[9]。

5)部门之间的协调,保证上下游部门的信息畅通,最终保证模型的品质

产品模型的质量控制不是一个部门或者几个部门就能完成的,其需要企业所有部门的协调工作。设计部门需要及时的了解工艺以及制造部门的需求,而工艺以及制造部门需要及时的反馈改进信息。部门与部门之间要形成信息交流通道,把工艺审查的内容在零件设计的过程就考虑到,使得设计部门发布的模型具有更好的工艺性。

6)基于MBD技术的要求对产品三维模型进行检查,保证各类信息的准确度

随着MBD技术的发展,产品三维模型所涉及的信息越来越多,包含设计模型、工艺模型、工装模型以及检验模型。MBD技术对于产品三维模型的品质要求很高,否则会限制MBD技术的应用。企业可以基于产品三维模型的结构树,逐条对其的准确性进行检查,同时也要考虑模型自身的合理性。

7)建立国家、行业以及地区的标准化组织

很多企业都是按照自己的标准进行产品模型的设计,这使得行业的规范化受到影响,从而降低了国家层面的制造业水平。因此,需要建立面向各个层面的标准化组织,并使其具有一定的约束力。像汽车、航天、航空等高科技领域更需要建立行业的标准化组织,从而提高零件三维模型的设计效率与设计质量。

例如,国际标准化组织ISO针对通用制造业中存在的产品数据质量问题制定了ISO10303-59标准;国际汽车业SASIG组织为解决当前汽车工业产品数据关键质量问题制定了SASIG-PDQ标准;德国的汽车工业联合会VDA制定了VDA 4955标准;戴姆勒-克莱斯勒公司制定了CEP-002-Change(CAD STANDARDS MANUAL,CAD标准手册)。这些质量标准描述了对产品数据的质量需求、质量测量过程以及描述质量验证结果的方法。

8)与其他系统的良好协作

通过与其他系统的协作可以使得各系统参与到产品模型质量数据保证与控制当中。包括与CAD、CAM、CAPP、CAQ、PLM、IQS、MES等系统的集成,通过系统间的信息流动与交互实现PDQ的保证与控制。如图3所示,4C系统(CAD/CAM/CAPP/CAQ)与PLM系统进行设计、工艺、质量等信息的交互,最终通过PLM系统支撑产品设计模型质量管控、工艺/工装模型质量管控、产品工程数据质量管控以及生产制造过程的质量管控。通过各个系统信息的交互以及功能的协作,实现模型数据质量以及产品质量的提高。

图3 与其他系统的集成

4 制造企业选择技术方案的方法

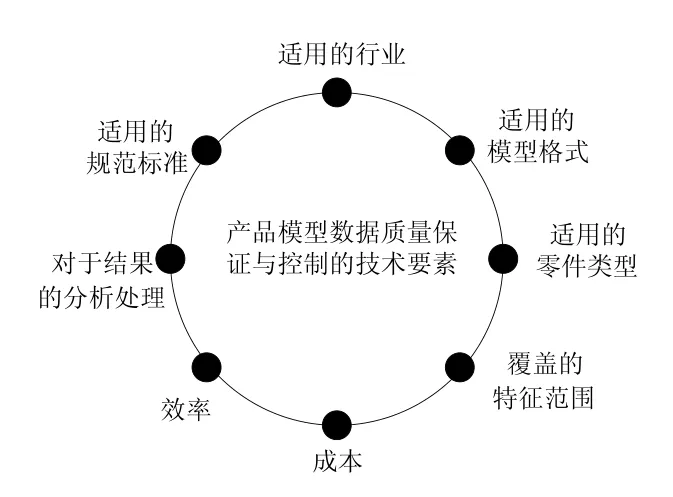

产品模型数据质量的保证与控制需要考虑的因素很多,不仅要考虑其使用效果,还要考虑企业自身的需求以及经济性。只有综合考虑各方面因素,企业才能更好的选用技术方案,即满足自身的需求,又节约成本,同时提高效率[10]。具体的产品模型数据质量的保证与控制的技术要素如下图所示。

图4 产品模型数据质量保证与控制的技术要素体系

企业在选择技术方案时,要充分考虑其适用的行业、适用的模型格式、适用的零件类型、 覆盖的范围、适用的规范标准、对于结果的处理、效率以及成本这个八方面要素,在控制成本与效率的同时,实现最优的技术体系。

5 结束语

产品模型数据是产品整个设计/制造的核心,其质量的好坏影响产品的整个制造过程。鉴于目前我国对于产品模型数据质量的保证与控制研究现状以及企业的实际运行状况,国家、行业以及企业需要高度重视,同时相互协作,制定相应的规范与标准,建立详细全面的技术体系,确保技术的畅通与实施效果,并最终保证产品的质量,降低成本,提高效率。

[1] 史翠琳.PDQ在产品全生命周期中的决定性作用[J].计算机辅助设计与制造,2012,(11):26-28.

[2] Contero, M. Company, P. Vila, C. Aleixos, N.. Product data quality and collaborative engineering[J].Computer Graphics and Applications,IEEE, 2002,22(3):32-42.

[3] 邓高见. 机械产品CAD数据质量检测实现技术研究[D].机械科学研究总院,2008.

[4] 白雪峰.基于SOA的产品工艺性审查系统的设计与实现[D].山东大学,2010.

[5] 刘平,陈岳松.信息化条件下企业标准化工作探讨[J].信息技术与标准化,2009,(4):46-49.

[6] 何桢,万平,李长贵.我国制造业质量管理现状分析与对策研究[J].天津大学学报(社会科学版),2001,3(4):347-349.

[7] 杨国强,危干军.企业三维设计规范的制定和实施[J].航空标准化与质量,2003,(1):38-39.

[8] 刘彩玲.CATIA三维模型的质量控制[J].CAD/CAM与制造业信息化,2011,(6):50-52.

[9] 肖承翔.浅谈产品CAD数据质量控制及计算机辅助检测方法[J].机械工业标准化与质量,2009,(3):15-16.

[10] Yang J, Han S, Kang H, et al. Product data quality assurance for e-manufacturing in the automotive industry[J].International Journal of Computer Integrated Manufacturing, 2006,19(2):136-147.