基于非线性超声调制的疲劳裂纹识别方法

李 拯 吴维亮 屈文忠 肖 黎

武汉大学,武汉,430072

基于非线性超声调制的疲劳裂纹识别方法

李拯吴维亮屈文忠肖黎

武汉大学,武汉,430072

由于应力作用、撞击以及周期载荷等因素的影响,金属结构中不可避免地产生疲劳裂纹损伤。若结构存在边界非线性,传统的非线性调制方法将无法有效识别疲劳裂纹损伤。针对该问题,提出一种能够避免边界非线性干扰的非线性超声调制方法。该方法采用正弦脉冲信号和持续正弦信号作为激励,通过识别信号之间的非线性调制现象来进行损伤检测。分别以铝制裂纹梁和完整梁为实验对象,粘贴两个压电片作为作动器和传感器,利用短时傅里叶变换对响应信号进行时频分析,提取非线性调制信号成分,对疲劳裂纹损伤进行有效的识别。

疲劳裂纹;结构健康监测;边界非线性;非线性超声调制;短时傅里叶变换

0 引言

金属结构在长期使用过程中,疲劳裂纹等微小损伤的产生不可避免。如不及时检测出这些疲劳裂纹损伤,并采取必要措施进行维护,微小损伤将会进一步扩展最终导致结构失效。对金属结构中疲劳裂纹的检测是结构健康监测的重要部分。传统检测方法利用超声波通过损伤时发生反射、散射以及模式转换等线性特征变化来检测损伤。而疲劳裂纹等微小损伤对刚度的改变较小,传统线性检测方法对此不敏感,难以用于检测疲劳裂纹[1]。

相比于线性检测方法,基于超谐波、亚谐波和混频调制等非线性特征的非线性检测方法对于疲劳裂纹更加敏感,具有明显优势[2]。非线性调制方法是一种典型的基于非线性特征的检测方法[3]。螺栓松动、复合材料层脱、疲劳裂纹等非线性损伤使结构在激励过程中产生刚度变化,导致响应信号中存在明显的非线性特征,利用非线性调制方法可以有效识别此类损伤。焦敬品等[4]将超声导波技术与声振调制方法相结合,在板类结构中成功识别接触缺陷。Aymerich等[5]利用声振调制方法探测复合材料中的冲击损伤,在各向异性材料中成功识别非线性损伤。Kim等[6]在风力涡轮机工作状态下,利用非线性调制方法识别风机叶片的疲劳裂纹,实现对风机叶片的实时监测。胡海峰等[7]对铝板的调制信号进行解调,研究了裂纹长度对声振调制信号调制强度的影响。Meo等[8]利用非线性弹性波谱方法检测识别了三明治结构板中的冲击损伤。上述非线性调制方法中均采用了两个不同频率的持续信号作为激励,在结构存在边界非线性时将会失效,无法区分疲劳裂纹损伤的非线性与边界非线性[9]。

为避免边界非线性的影响,本文提出的非线性超声调制方法采用相对低频的超声脉冲信号和高频波动信号作为激励,分别对疲劳裂纹梁和完整梁进行非线性调制检测实验。实验结果表明在结构存在边界非线性时,本文提出的方法依然能够有效识别疲劳裂纹非线性损伤。

1 非线性超声调制基本原理

超声波在固体介质中传播时,若经过非线性损伤处,会产生明显的波形畸变。当超声波为单一频率声波时,响应中会存在谐波成分;当超声波激励为2个不同频率组分时,响应中除了有谐波成分,还会有2个频率成分间的调制作用,利用该现象更容易识别结构中的非线性损伤。

用两个正弦信号同时激励作动器,其中一个为低频激励,频率为f1;另一个为高频激励,频率为f2。采集传感器响应并进行频域分析,比较非线性系统与线性系统响应的不同。系统受到高低频2个信号同时激励时,如

ε=C1sin2πf1t+C2sin2πf2t

(1)

式中,C1为低频激励的应变幅值;C2为高频激励的应变幅值。

非线性结构应力应变关系可表示为[6]

σ=E(ε+α1ε2+α2ε3+…)

(2)

式中,α1和α2为非线性参数。

为计算方便,只研究前两项,于是得

σ≈E(ε+α1ε2)

(3)

联立式(3)与式(1),得到非线性系统的响应为

σ=C1Esin2πf1t+C2Esin2πf2t+

E α1C1C2[cos2π(f1+f2)t-cos2π(f2-f1)t]

(4)

线性系统的应力应变关系可表示为

σ=E ε

(5)

将式(1)代入式(5)可得到线性系统的响应为

σ=C1Esin2πf1t+C2Esin2πf2t

(6)

由式(4)与式(6)可以看出,线性系统响应的频率成分只包含激励频率成分f1和f2。非线性系统响应频率成分除了含有f1和f2以外,还含有谐波成分2f1和2f2,以及非线性调制成分f2±f1。如果式(3)考虑更高阶的非线性项,式(4)中将会含有更高阶的谐波成分,非线性调制成分f2±f1将会扩展为f2±nf1(n=1,2,…)。在特定激励频率和幅值作用下,可产生激励频率的亚谐波信号成分。

非线性超声调制方法通常采用两个持续的正弦信号作为激励,当存在边界非线性时,即使结构没有损伤,也会出现非线性调制现象。因为当采用两个持续激励作用时,超声波将在结构中产生多次反射,当存在结构边界非线性时,响应中仍会出现非线性调制现象。因此,对于存在边界非线性的健康结构,采用该方法进行损伤识别将会出现误判。针对上述问题,本文提出一种改进的非线性超声调制方法,其关键在于采用脉冲激励信号,原理如图1所示。汉宁窗调制的30周脉冲激励和持续的正弦激励同时施加在作动器上,脉冲信号经过非线性边界反射后,信号强度明显减弱,通过选择特定时间窗口,以尽量减少响应中边界反射信号,达到避免边界非线性干扰的效果。

图1 非线性超声调制方法原理图

2 非线性超声调制实验

2.1试样制备

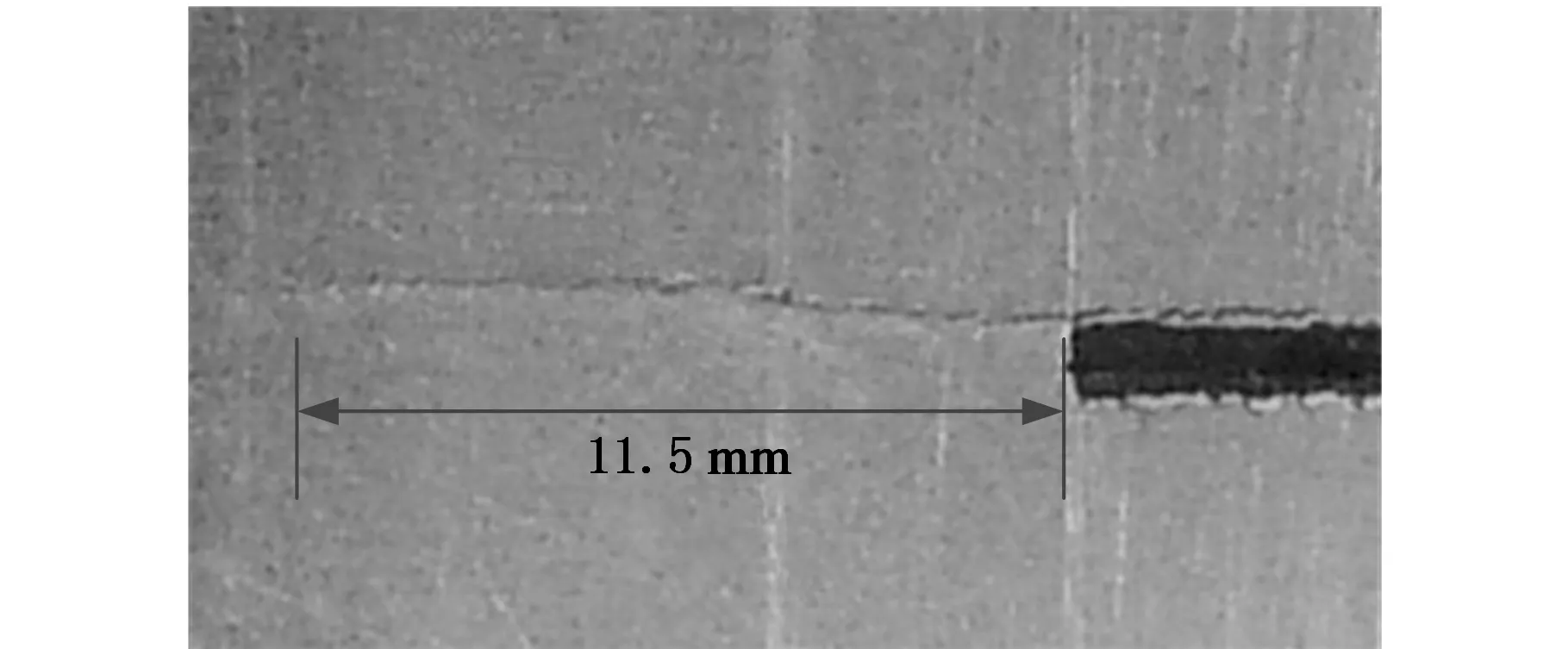

实验试样为铝制完整梁(3 mm×100 mm×600 mm)和裂纹梁(2 mm×100 mm×500 mm)。裂纹梁中的疲劳裂纹通过INSTRONG公司材料试验机加载循环载荷生成。如图2所示,在铝梁的中部开一个凹槽,将其固定在材料试验机上。首先以0.2~10.0 kN/5 Hz加载3600次,0.2~10.0 kN/10 Hz加载4300次,凹槽附近开始出现疲劳裂纹,然后减小拉力,以0.2~5.0 kN/5 Hz加载10 000次后通过幅值控制加载,0.1 mm/10 Hz加载37 000次,最终梁试件出现约11.5 mm长的裂纹,裂纹的部分形貌如图3所示。

图2 疲劳实验示意图

图3 铝梁中预制的疲劳裂纹形貌

2.2实验装置与过程

实验装置如图4所示,采用STEMINC公司圆形压电片,直径为12 mm,厚度为0.6 mm。在裂纹梁和完整梁表面同时粘贴两个间隔为240 mm的压电片,分别为作动器和传感器。粘贴压电片时,需将铝梁表面打磨,用环氧树脂胶将压电片完好粘贴于铝梁上,以防止压电片与铝梁间产生接触非线性。疲劳裂纹位于裂纹梁的中部,作动器和传感器与疲劳裂纹的距离相同。将裂纹梁与完整梁的一端夹持在台虎钳上,以模拟边界非线性条件。利用Agilent公司33522A任意函数发生器产生激励信号;由TEGAM公司2350电压放大器将信号放大后施加在作动器上;利用Agilent公司DSO-X 3014A示波器采集传感器响应信号。实验测试系统不可避免地带有非线性,但在测试过程中系统非线性只会带来激励信号的谐波成分(如2f1、2f2),而本文采用的非线性超声调制方法是通过识别激励频率相加减的调制成分(如f2±f1)来判断结构的健康状况的,不会受到系统非线性的影响。

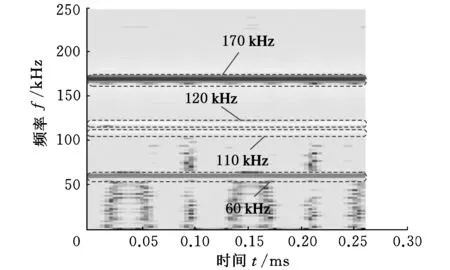

首先对完整梁进行传统的持续激励非线性调制实验,用8 N·m的力矩将试件一端夹持在台虎钳上。任意选取60 kHz和170 kHz的持续正弦波作为激励信号,电压峰-峰值均为50 V。利用BNC三通连接头,将两个激励同时施加在作动器上。采集传感器的结构响应信号,利用傅里叶变换进行频谱分析,利用短时傅里叶变换进行时频分析,实验结果如图5所示。从图5b中可以看出,由于边界非线性的影响,响应信号的频谱中出现谐波成分(120 kHz、180 kHz)和调制成分(110 kHz、230 kHz)。从图5c中可以看出,谐波频谱180 kHz和调制频谱230 kHz较弱,无法与背景噪声区分,在调制频谱110 kHz和谐波频谱120 kHz处可以看到明显的条带。因此边界非线性会影响持续激励的非线性调制方法的效果,将无法区分识别疲劳裂纹损伤。

(b)频谱图

(c)时频分布图图5 完整梁持续激励非线性调制实验结果

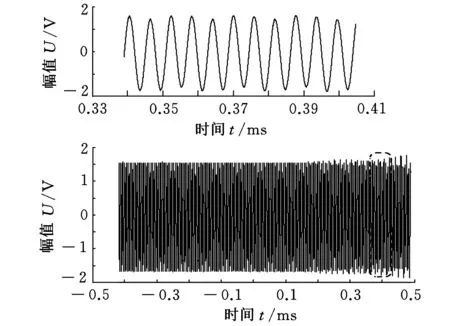

保持完整梁边界夹持状态不变,采用汉宁窗调制的30周正弦脉冲和持续正弦波作为激励信号。为减少采集的响应信号中边界反射脉冲信号的成分,只能采集一定周期数的脉冲响应信号。如果脉冲信号作为高频激励,持续正弦信号作为低频激励,在控制脉冲响应信号周期数的情况下,采集到的持续正弦信号的周期将会更少,而信号周期太少则会影响频域分析的效果。因此实验中采用30周60 kHz的正弦脉冲激励和170 kHz的持续正弦激励,其他条件不变。以脉冲信号开始施加在作动器上作为采集响应的时间零点,为减少边界反射,当采集到约30个周期脉冲信号时停止采集。由于响应中脉冲激励信号只有30个周期,而经典的傅里叶变换方法只能给出频率随时间变化的总体平均效果,因此采用傅里叶变换处理响应信号会导致频谱中脉冲信号频率成分偏小,而利用短时傅里叶变换对响应信号进行时频分析可以避免这些问题。完整梁非线性调制实验结果如图6所示。可以看出,完整梁的频谱图和时频分布图只存在60 kHz和170 kHz的激励频率成分。说明超声波在完整梁中没有发生非线性超声调制现象,避免了边界非线性的影响。

(a)时域信号图

(b)频谱图

(c)时频分布图图6 完整梁非线性调制实验结果

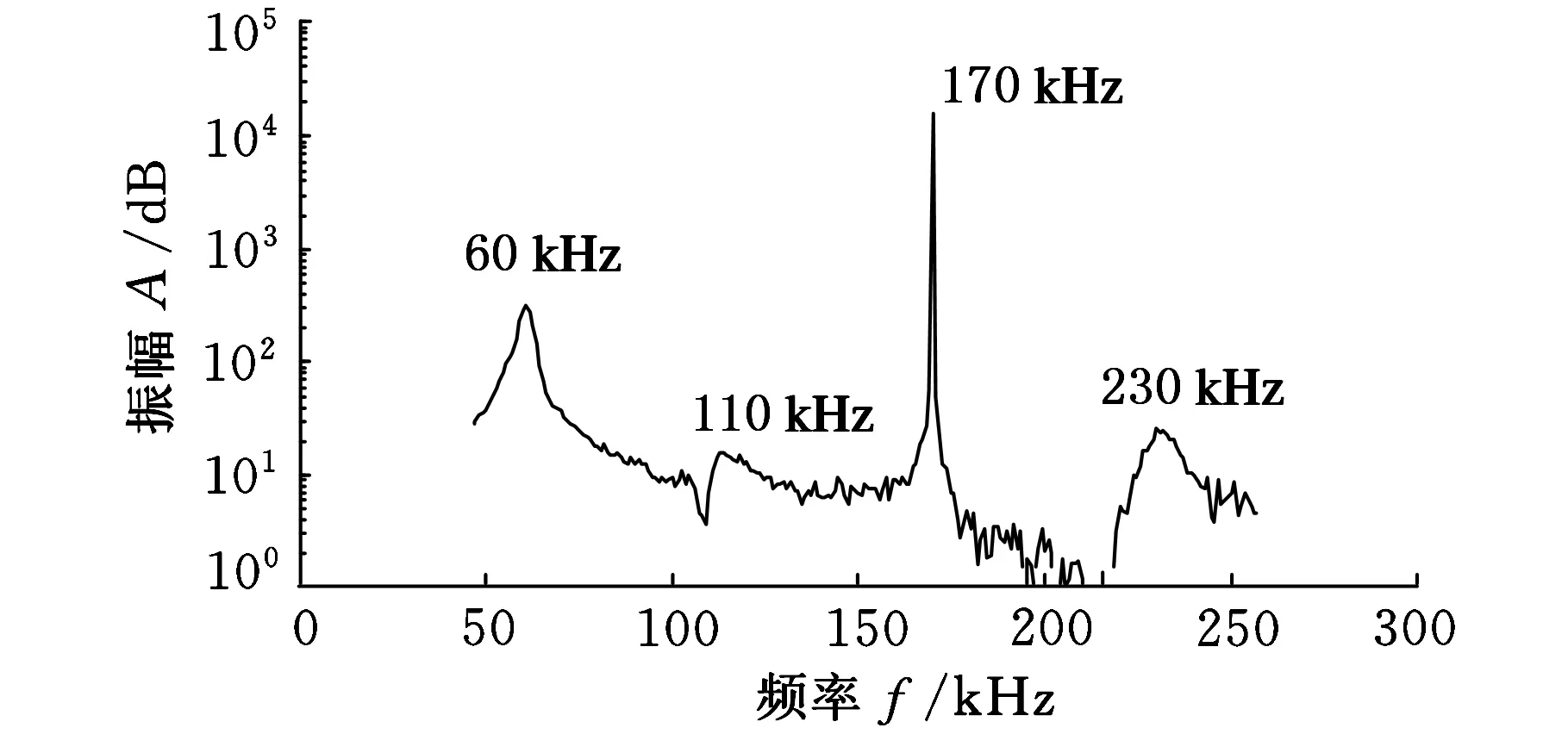

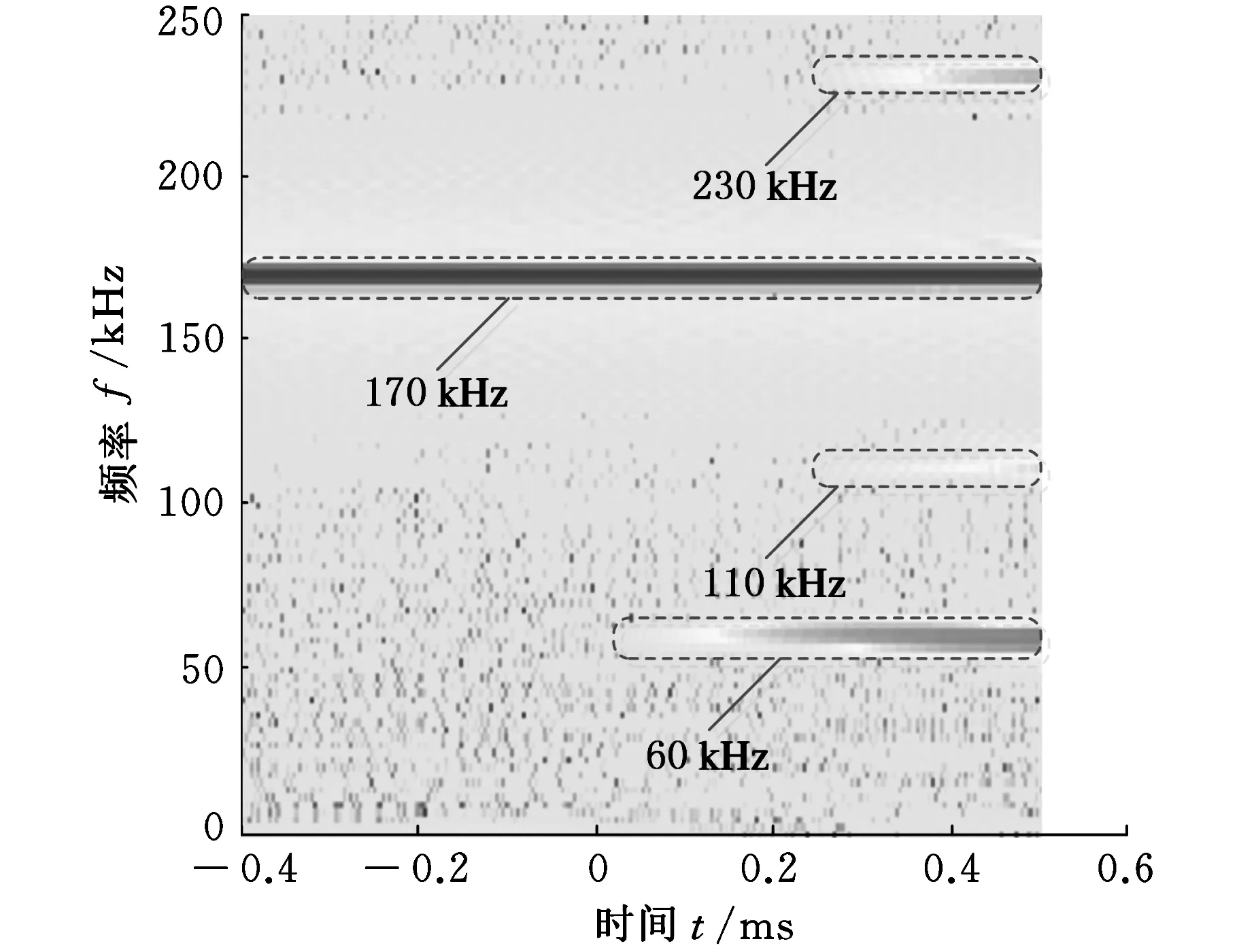

同样用8 N·m的力矩将裂纹梁一端夹持在台虎钳上。采用与完整梁相同的激励和采集方式对裂纹梁进行实验研究,结果如图7所示。疲劳裂纹损伤使结构存在非线性,裂纹梁的时频分布图在60 kHz、110 kHz、170 kHz和230 kHz附近都存在颜色较深的条带。其中60 kHz和170 kHz为激励成分;谐波成分不明显,仅在120 kHz附近出现微小条带。110 kHz和230 kHz为非线性调制成分,调制成分明显,可用来识别损伤。而裂纹梁的频谱图中调制成分不明显。实验表明,采用脉冲和持续正弦激励的非线性超声调制方法可以避免边界非线性影响,准确识别疲劳裂纹损伤。

(a)时域信号图

(b)频谱图

(c)时频分布图图7 裂纹梁非线性调制实验结果

3 结语

本文提出了一种采用脉冲和持续正弦激励的非线性超声调制的损伤识别方法,以铝梁为实验对象进行相关实验。实验结果表明,该方法可以有效识别疲劳裂纹损伤,而不受结构边界非线性的影响。

[1]Kim J Y, Jacobs L J, Qu J, et al. Experimental Characterization of Fatigue Damage in a Nickel-base Superalloy Using Nonlinear Ultrasonic Waves[J]. The Journal of the Acoustical Society of America, 2006, 120: 1266.

[2]Zaitsev V, Nazarov V, Gusev V, et al. Novel Nonlinear-modulation Acoustic Technique for Crack Detection[J]. NDT & E International, 2006, 39(3): 184-194.

[3]Van den Abeele K E A, Johnson P A, Sutin A. Nonlinear Elastic Wave Spectroscopy (NEWS) Techniques to Discern Material Damage, Part I: Nonlinear Wave Modulation Spectroscopy (NWMS)[J]. Research in Nondestructive Evaluation, 2000, 12(1): 17-30.

[4]焦敬品, 何存富, 吴斌. 接触缺陷的振动调制超声导波检测技术研究[J]. 声学学报, 2009(3): 242-248.

Jiao Jingpin, He Cunfu, Wu Bin. Vibro-modulation and Guided Wave Techniques for Contact Defect Detection in Plate[J]. Chinese Journal of Acoustics, 2009(3): 242-248.

[5]Aymerich F,Staszewski W J. Experimental Study of Impact-damage Detection in Composite Laminates Using a Cross-modulation Vibro-acoustic Technique[J]. Structural Health Monitoring, 2010(9): 541.

[6]Kim S, Adams D E, Sohn H. Crack Detection on Wind Turbine Blades in an Operating Environment Using Vibro-acoustic Modulation Technique[C]//Review of Progress in Quantitative Nondestructive Evaluation: Volume 32. AIP Conference Proceedings, 2013, 1511: 286-293.

[7]胡海峰, 胡茑庆, 秦国军. 非线性振动声调制信号耦合特征分析[J]. 机械工程学报, 2010(23): 68-76.

Hu Haifeng, Hu Niaoqing, Qin Guojun. Coupling Analysis of Nonlinear Vibro-acoustic Modulation Signals[J]. Journal of Mechanical Engineering, 2010, 23: 011.

[8]Meo M, Zumpano G. Nonlinear Elastic Wave Spectroscopy Identification of Impact Damage on a Sandwich Plate[J]. Composite Structures, 2005, 71(3): 469-474.

[9]Aymerich F, Staszewski W J, Uhl T. Effect of Boundary Conditions on Nonlinear Acoustics Used for Impact Damage Detection in Composite Structures[C]//SPIE Smart Structures and Materials+ Nondestructive Evaluation and Health Monitoring. International Society for Optics and Photonics, 2010: 765031-765031-10.

(编辑郭伟)

Fatigue Crack Detection Using Nonlinear Ultrasonic Modulation Method

Li ZhengWu WeiliangQu WenzhongXiao Li

Wuhan University,Wuhan,430072

Due to the influences of stress, impact and cyclic load, metal structure was likely to generate fatigue crack or other tiny damages. Conventional nonlinear modulation method could not detect fatigue crack when the boundary conditions were nonlinear. Herein, a nonlinear ultrasonic modulation method was developed to detect a fatigue crack on an aluminum beam,which recognized the modulation of tone burst and high-frequency ultrasonic wave. Intact beam and cracked beam were chosen as the subjects for the experiments, two PZTs were boned on the surface of the aluminum beams as the actuator and the sensor.The STFT was used for computing the spectrograms of the response which is acquired by the sensor. The modulations of tone burst and continuous sinusoidal excitation indicate the presence of fatigue crack.

fatigue crack; structural health monitoring; boundary nonlinearity; nonlinear ultrasonic modulation; short-time Fourier transform(STFT)

2014-11-24

国家自然科学基金资助项目(51078293,51378402)

TB559DOI:10.3969/j.issn.1004-132X.2015.17.019

李拯,男,1989年生。武汉大学工程力学系硕士研究生。主要研究方向为结构健康监测、智能材料与结构。吴维亮,男,1990年生。武汉大学工程力学系硕士研究生。屈文忠,男,1968年生。武汉大学工程力学系教授、博士研究生导师。肖黎,女,1975年生。武汉大学工程力学系副教授。