基于层次分析法的智能夹具规划算法

凌 平 罗 晨 苏 春

东南大学,南京,211100

基于层次分析法的智能夹具规划算法

凌平罗晨苏春

东南大学,南京,211100

研究了三维工件模型的定位特征识别与分析,以及定位方案的自动推理算法。基于规则推理简化了模型,提取了候选定位特征面集,并构造了特征面的层次储存模型。结合综合评价规格化理论和标准离差法理论实现了基准选取影响因素重要性比较的定量化,并基于层次分析法实现了多层次定位基准的排序优化。通过层次分析法的总排序得到候选定位基准相对于最优定位基准目标的组合权向量,从而得到最优定位方案。实例验证说明,该算法是可行且符合实际装夹的。

层次分析法;定位基准;规格化;标准离差法

0 引言

夹具规划作为夹具设计流程中的重要一环,目的是对工件装夹特征进行分析提取与推理优化,实现装夹模式和装夹面的选取。文献[1-3]提出了基于规则的定位模式推理和定位基准推理,运用模糊综合评判的方法对候选基准进行排序优化,并运用基于案例推理(CBR)原理实现相似案例的检索,但模糊综合评判的使用理论依据不够充分,在影响因素权重计算上使用专家经验法也不具有说服力。易文等[4]针对槽系组合夹具提出了基于规则推理(RBR)和CBR的混合推理技术,强理论部分使用RBR,弱理论部分使用CBR,共同实现相似案例检索。秦宝荣等[5]也运用模糊综合评判方法进行定位基准的优化推理,同样存在定义模糊隶属函数以及权重确定依据不够的情况。Chou等[6]提出一种多因素模糊决策方法 (FMADM),该方法结合了模糊集理论、因素评分系统(FRS)和加权法(SAW)实现设施定位的优化选择。郑军红等[7]运用Kohonen自组织神经网络处理多因素决策的优势,探讨了装夹特征面归类依据和确定算法,基于遗传算法模拟随机搜索推理定位夹紧点的最优解,减少了夹具校验阶段的工作量。

上述对夹具规划的研究取得了一些成果,但在把经验转化为定位基准理论依据的优化过程中,存在影响因素选择不当,定性到定量转化不当等问题,本文总结上述问题,针对数控铣床加工工艺,提出了基于层次分析法的定位基准排序优化方法,通过综合评价中数据规格化理论和标准离差法来实现重要性比较定量化,而不受到个人偏见或经验的影响。基于二次开发和装夹规则实现表面特征的提取和分析。针对阶梯和通孔加工正方向的不定性,探讨判定方法 ,并以加工正方向为突破口,基于规则推理候选定位基准。

1 夹具规划流程

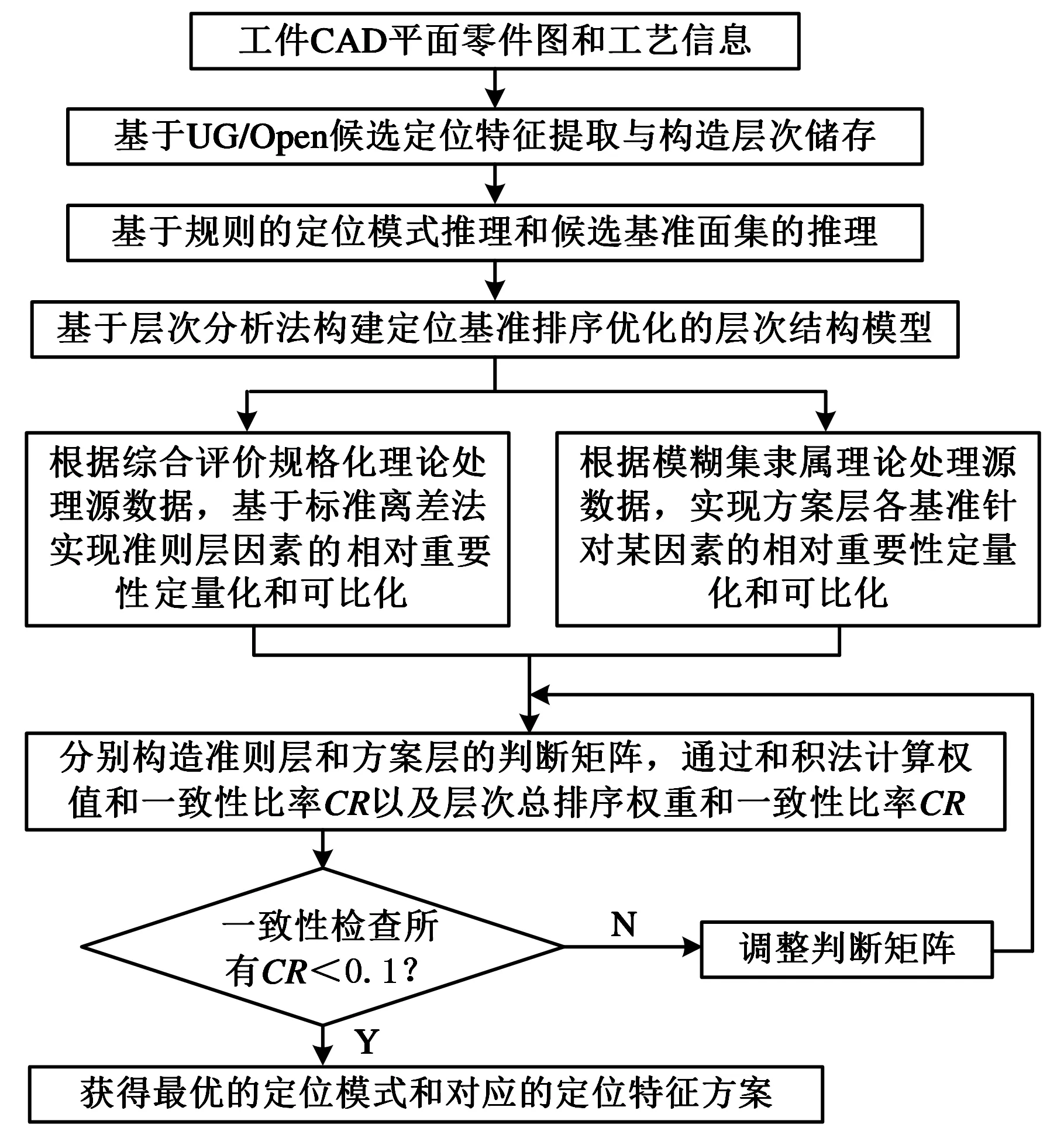

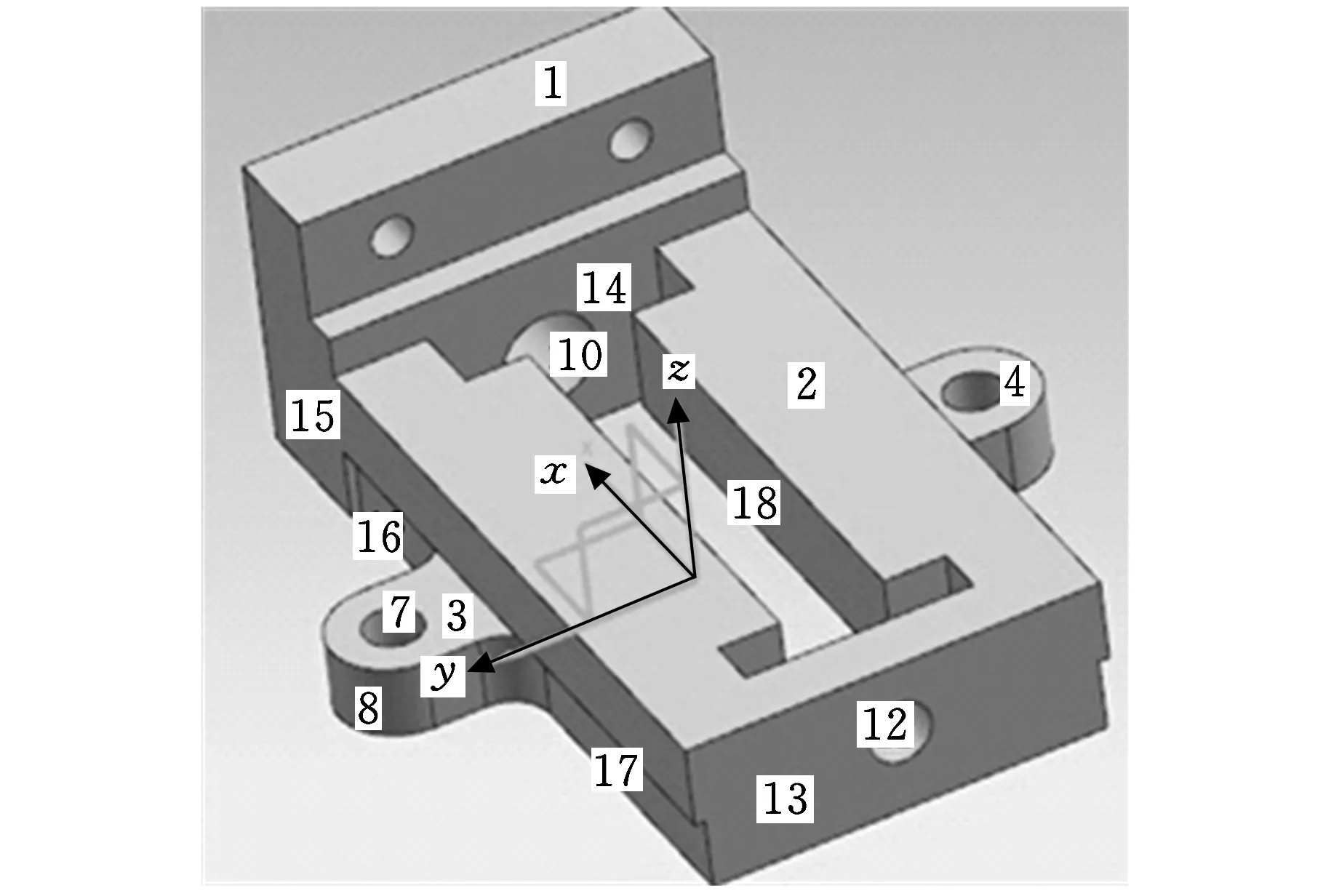

夹具规划的推理流程如图1所示,该流程主要包括3个阶段,即建模后实现候选定位特征的提取和识别、定位模式推理、定位基准推理。

图1 夹具规划的流程

2 工件候选定位特征识别与提取

2.1特征自动提取

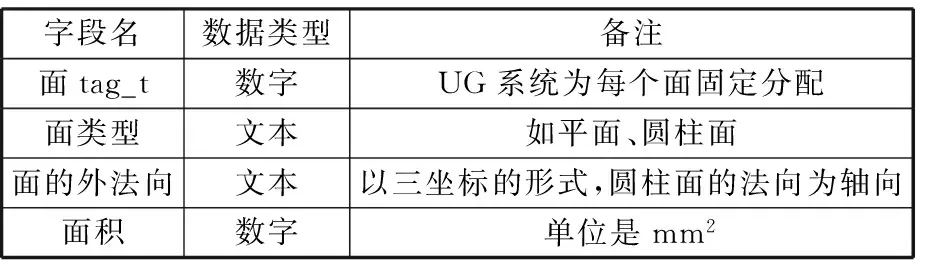

根据零件的二维详细零件图构建三维UG模型。 基于UG/Open二次开发实现三维工件模型的面的遍历,提取每个有界面的tag_t、面的类型、面法向、面的面积,并储存到ACCESS数据库中。面信息数据库模型如表1所示。

表1 面信息数据库模型

2.2候选定位特征的识别算法

(1)根据零件的工艺信息删除加工特征包含的面以及面积小于定位元件接触面面积的小平面(根据定位元件库的大小,如果长小于8 mm,宽小于8 mm,直径小于10 mm,圆环直径差小于10 mm,面积小于100 mm2,则该平面为小平面,在选择候选定位基准时需舍去)。

(2)根据零件装夹的经验,平面、外圆柱面和内圆柱面是装夹定位的最优选择,本文在候选定位夹紧面的选择过程中删除所有非平面和非圆柱面的其他面,进一步缩小候选面集的范围。

2.3构造面的层次结构

为了提高推理效率,根据面的类型和面的外法向,对候选面集进行分类分层储存。第一层分为平面、外圆柱面、孔3种。第二层在第一层3种的基础上根据零件坐标系以外法线矢量分为(1,0,0)、(-1,0,0)、(0,1,0)、(0,-1,0)、(0,0,1)、(0,0,-1)6种。第三层便是分类好的候选定位面集。对于通孔,外法向有正负值两种情况。

3 基于规则的候选定位模式与定位基准推理

3.1基于规则的定位模式推理

针对铣床加工工艺,基于人机交互获取工件类型和孔数,根据加工特征的关键尺寸推理得到应该限制的自由度数量DOF,零件的定位模式推理如下:

If工件类型=箱体类&孔数n<2&DOF>=5,then定位模式=3-2-1

If工件类型=箱体类&孔数n>=2&DOF>=5,then定位模式=一面两销/3-2-1

If工件类型=环套类&孔数>=1&DOF>=5,then定位模式=心轴定位

If工件类型=轴类&DOF>=5,then定位模式=V形块定位

If工件类型=盘盖类&孔数<2&DOF>=5,then定位模式=心轴定位

If工件类型=盘盖类&孔数>=2&DOF>=5,then 定位模式=一面两销

当定位模式推理结果有3-2-1和其他的定位模式时,优先推理3-2-1定位模式,如果找到适合3-2-1模式的定位基准则不再推理其他定位模式,否则返回推理其他定位模式,寻找适合其他模式的定位基准。

3.2加工特征的加工方向规定

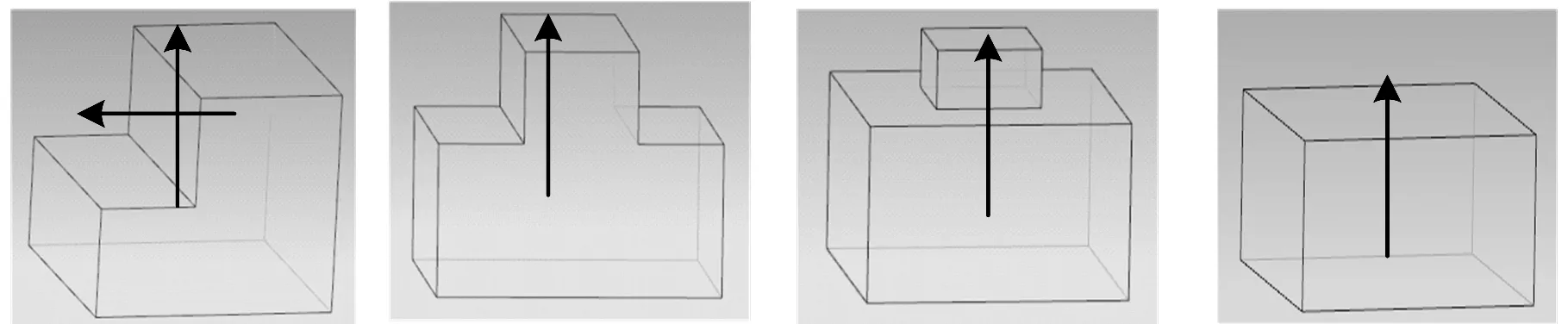

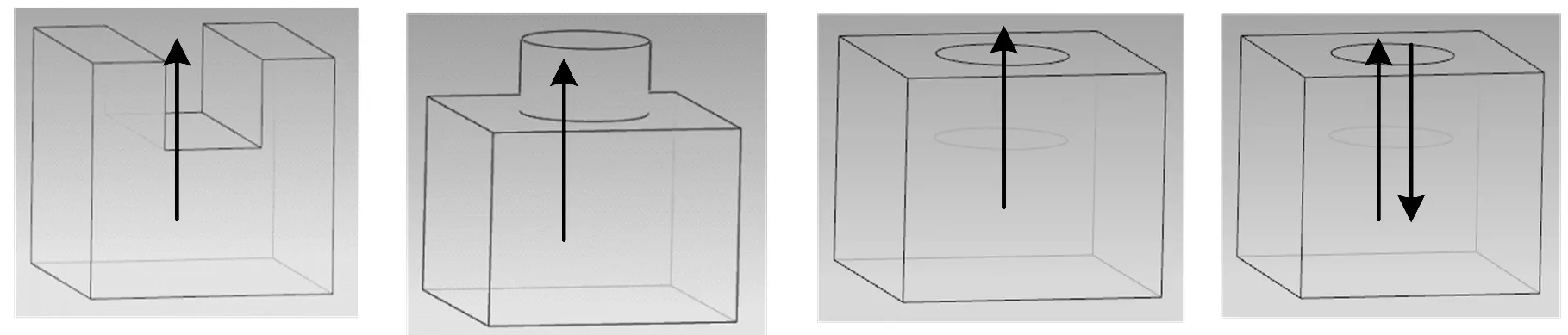

在选取定位基准时,往往受加工方向也就是机床进刀方向的影响,定位支承表面的外法向往往要与加工进刀方向保持相同从而承受切削力,然而进刀方向往往不是单一方向,如阶梯。在零件中我们能够看到的是各个加工表面组成的加工特征,根据加工特征定位与加工时进刀方向的内在联系,刘金山等[8]定义了典型加工特征的正方向,通过正方向来推理定位基准的候选集,典型加工特征的正方向如图2所示。

(a)阶梯 (b)凸台 (c)凸台(d)平面

(e)方槽 (f)圆凸台 (g)盲孔(h)通孔图2 典型加工特征的正方向

针对阶梯和通孔特征多个正方向的特殊性,本文提出了其正方向判定原则(三条原则的优先级与其序号相同):

(1)实际装夹中,一次装夹可能加工相同正方向的几个特征,如果该特征和另一个同正方向的加工特征有位置公差要求,则另一个特征的正方向为该特征正方向。

(2)与该特征正方向同向的可加工特征,比较可加工特征数,多的对应的正方向为该特征正方向。

(3)加工干涉原则。任选一个正方向,计算该正方向上比加工特征面更靠外的面的个数S,比较不同正方向计算的个数S,S大者对应的正方向为该加工特征正方向。

3.3基于规则的主定位基准的候选集推理

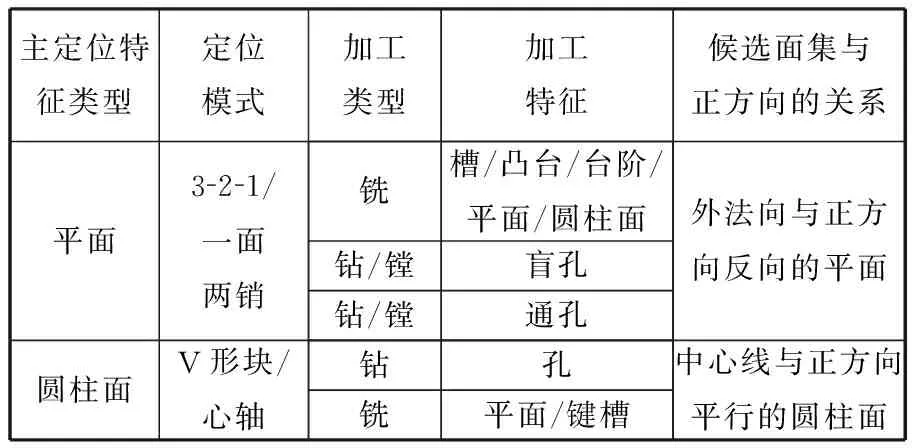

加工特征的正方向定义好后,根据主定位基准需要限制的自由度要求,选择规则如表2所示。

表2 主定位基准的候选集选择规则

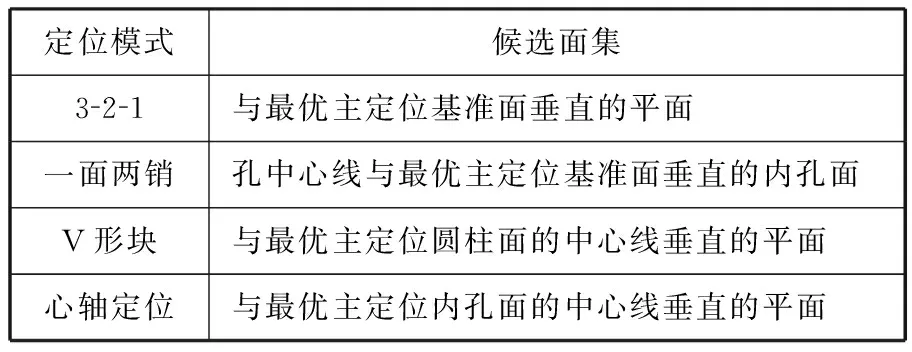

3.4基于规则的第二定位基准候选集选择

影响第二定位基准候选集的主要因素是定位模式,总结其规则如表3所示。

表3 第二定位基准的候选集选择规则

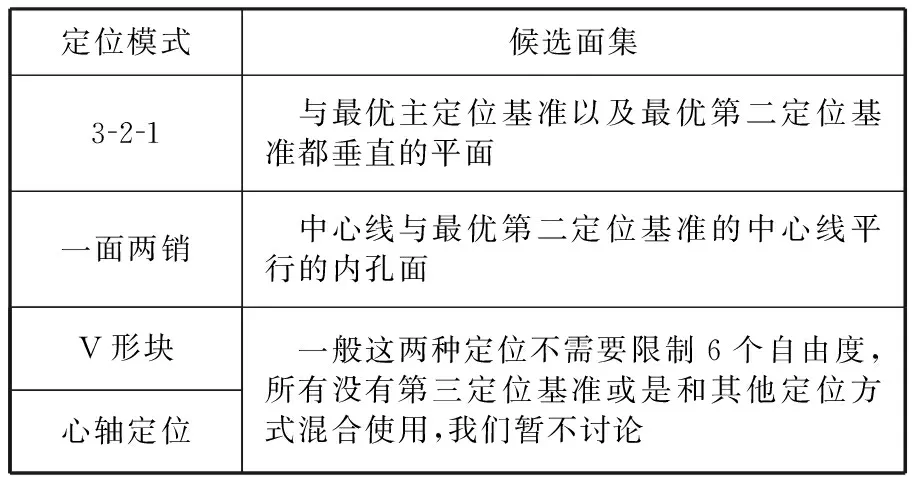

3.5基于规则的第三定位基准候选集选择

第三定位基准主要考虑与第一定位基准和第二定位基准共同的位置要求,总结其规则如表4所示。

表4 第三定位基准的候选集选择规则

4 基于层次分析法的主定位基准优化

4.1基于层次分析法构造层次结构模型

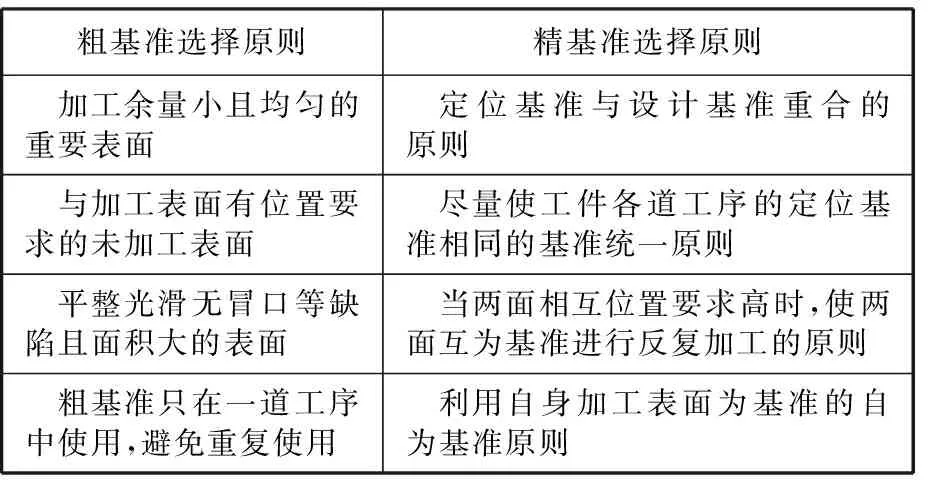

根据层次分析法的原理[9],构建定位基准选择的层次结构模型,通过确定方案层中各候选定位基准相对于目标层最优定位基准的权值,得到最优的定位基准。定位基准的选取受很多因素的影响,总之所选定位基准应使定位准确、工件装夹可靠稳定、夹具元件的可及性高、夹具结构简单、刀具调整和进退刀方便等,总结定位基准选择原则如表5所示。

表5 定位基准选择原则

粗精基准选择原则反映的是工艺因素的要求,以及粗精加工时定位基准选择的不同,我们总结了影响主定位基准的最重要的5个因素(定位可及性、定位有效面积、表面粗糙度、加工特征与定位基准的关联尺寸数目、定位基准与加工特征之间是否有位置公差),从而形成了基准选择的层次结构模型。图3所示目标层为最终获取的最优定位基准,准则层为影响定位基准选择的5个因素B1,B2,…,B5,方案层为通过规则进一步缩小范围的候选主定位面C1,C2,…,Cn。

图3 定位基准选择的层次结构模型

实际的评价因素有“极大型”、“极小型”因素之分,极大型表示因素取值越大越好,极小型表示因素取值越小越好。

(1)定位可及性。定位可及性描述的是选取的定位基准面是否利于定位元件的装夹,是否和刀具产生干涉,是否会出现定位元件与零件干涉。根据装夹经验,首选极限表面或者没有被遮盖的表面作为定位基准。根据候选面集的层次结构,同一个外法线方向的面集中,任选一个候选面,判断在该外法线方向上比该候选面更靠外的面的个数,当为最外面的平面则因素N=1,依次递增,因素N为极小型指标。通孔由于外法线双向,其可及性以N较小为准。

(2)定位有效面积。根据定位基准选择原则中选取平整光滑无冒口等缺陷且面积大的表面的条件,定位面的有效面积将影响定位的稳定性,通过UG二次开发程序提取的零件有界表面的面积因素A为极大型指标。

(3)表面粗糙度。在定位有效面上,表面粗糙度越小,表面的平整度越高,定位误差越小,适合作定位基准。粗糙度Ra属于极小型指标。

(4)关联尺寸数目。根据定位基准重合选择原则,关联尺寸数目指的是与候选定位基准面有尺寸关系的数目,其尺寸约束关系的数目为L,关联尺寸数目越多,则候选定位基准越有可能是设计基准,而设计基准是最适合作为定位基准的面。该指标属于极大型指标。

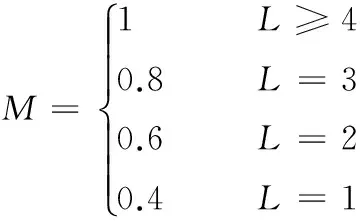

(5)位置公差要求。根据定位基准的选择原则,当候选定位基准和加工特征之间有位置公差要求时,更适合充当定位基准。该指标P属于极小型指标,根据GB/T 1184-1996标准,我们可以得到不同等级要求对应的形位公差值。

4.2准则层相对于目标层的权重计算

传统层次分析法中准则层相对于目标层的权重往往通过经验直接估取或给定,没有定量化分析,不具有说服力,且针对不同类型的零件同一因素的影响权重也不是不变的。本文基于标准离差法实现因素权重定量化、可比化,且使两两重要性比较定量化,而不是人为评定。需要注意的是不同外法向候选面集混合考虑会弱化准则层权重差距,且会引入外法向因素的影响,所以不同外法向候选集应分开处理。

4.2.1基于综合评价的源数据规格化

本文通过综合评价理论对评价指标数据进行量纲一化(规格化),实现指标之间的可比性。量纲一化的方法有很多,本文选择线性的阈值法来确定各因素规格化后的值。

当指标为极大型时,规格化函数为

(1)

当指标为极小型时,规格化函数为

(2)

式中,Xi为针对各因素各候选基准面的观测值。

4.2.2标准离差法处理规格化数据

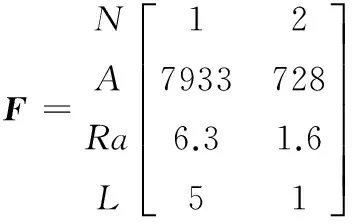

假设有n个候选基准面,则针对每个因素,产生n个实际观测值,组成矩阵F:

采用规格化的方法对数据进行规格化,根据标准离差法理论,通过计算每个因素的n个规格化以后的值的标准差来判断因素之间的相对重要性,即如果某个指标的标准差越大,就表明其指标值的变异程度越大,提供的信息量越大,在综合评价中所起的作用越大,则其权重也应该越大,得到标准差向量σ=(σ1,σ2,σ3,σ4,σ5)T。

4.2.3准则层判断矩阵的构造及一致性判断

根据一致矩阵法,对应1~9标度方法中的标度,定义Gij来反映因素i相对于因素j重要性比较值bij,从而构造成对比较的准则层对目标层的判断矩阵A。Gij的表达式为

Gij=bij=ROUND((10|σi-σj|+1),0)

(3)

i,j=1,2,…,5

其中,ROUND函数是EXCEL中的四舍五入函数,σi、σj是各因素标准差向量中的元素。

这样就实现了两两重要性比较的定量化,避免人为评定。判断矩阵表示本层所有因素针对上一层的某一个因素的相对重要性的比较,表示为

通过和积法计算判断矩阵A的最大特征根及其对应的特征向量,作为准则层因素的权向量,其步骤如下。

(1)将判断矩阵的每一列正规化:

(4)

(2)每一列经正规化后的判断矩阵按行相加:

(5)

(6)

所得到的W=(W1,W2,…,W5)T即为所求特征向量。

(4)计算判断矩阵最大特征根:

(7)

式中,(AW)i同样表示向量AW的第i个元素。

(5)根据层次分析法,当判断矩阵不能满足完全一致性时,引入指标

(8)

来衡量A的不一致程度,当CI=0时,有完全的一致性;当CI接近于0时,有满意的一致性,CI越大,不一致性越严重。

(6)定义一致性比率:

(9)

其中,RI为随机一致性指标,本文中RI=1.12。

(7)满意一致性判断。当CR<0.1时,即认为判断矩阵具有满意的一致性,否则就需要调整判断矩阵,使之具有满意的一致性为止。

4.2.4判断矩阵的调整

当判断矩阵的一致性比率指标大于0.1时,我们有必要对存在严重不一致性的判断矩阵进行修改。这里我们根据得到的W构造矩阵[Wi/Wj],然后构造矩阵D=[bij-Wi/Wj]。寻找矩阵D中最大的元素,找到后用对应的Wi/Wj替换bij,再用和积法进行计算并进行一致性判断。重复该过程直到CR<0.1。

4.3方案层相对于准则层的各因素的权重计算

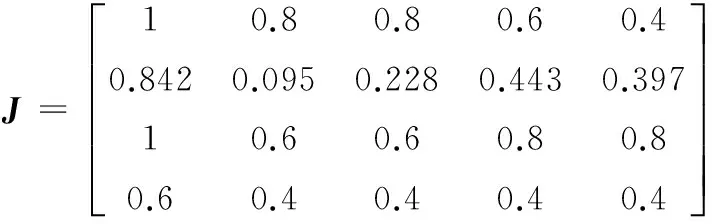

4.3.1对源数据进行隶属化处理

与准则层各因素间重要性比较不同,由于我们关注的是针对某因素各备选方案之间的相对重要性排序,标准离差法在这里将不适用,所以,根据各因素的特点,通过对源数据进行隶属度函数模糊化便可以得到针对某因素,各方案的重要性定量化和可比化。

(1)定位可及性。定义当因素N=1时,隶属于最优定位可及性的隶属度为1,随着N的增大,呈线性递减,则可定义隶属函数为

H=-0.2N+1.2N=1,2,3,4,…

(10)

(2)定位有效面积。当有效面积A是候选面集的面积最大有界面时,隶属于最优有效面积的隶属度为1,随着面积减小,呈线性递减。则可定义隶属函数为

(11)

式中,A为候选主定位有界面面积;Amax为最大候选主定位有界面面积。

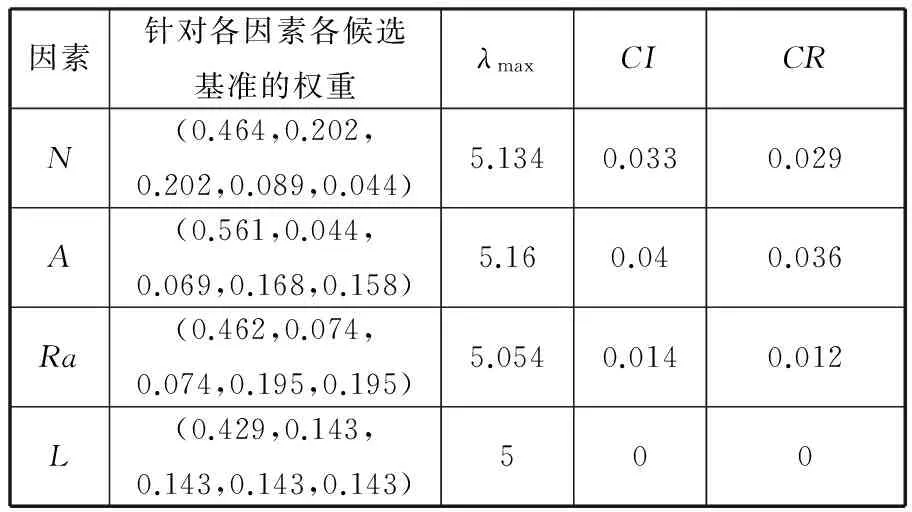

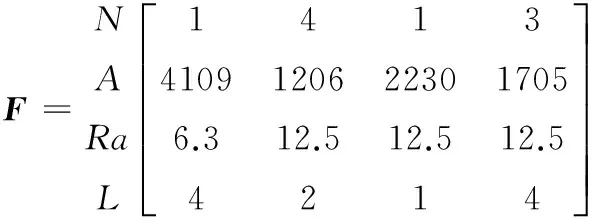

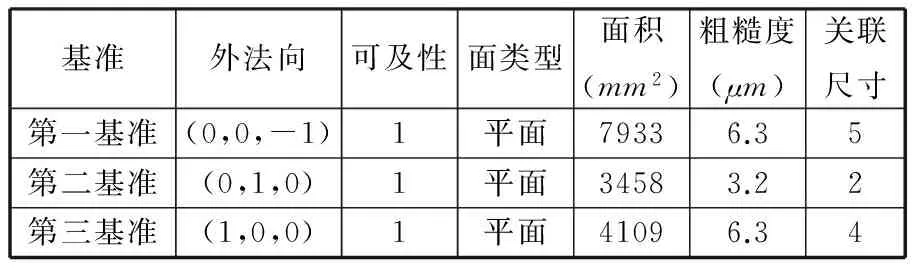

(3)表面粗糙度。当0.012 μm≤Ra≤0.1 μm时属于超精加工,粗糙度等级最高;0.1 μm (12) (4)关联尺寸数目。考虑到实际设计经验,其隶属函数为 (13) (5)位置公差要求。位置公差要求符合基准选择一致性原则,其隶属函数为 (14) 则通过模糊隶属化处理后,5个因素的实际观测值矩阵F转变成矩阵J: 4.3.2方案层判断矩阵构造及一致性判断 分别针对每种因素,根据一致矩阵法,对应1~9标度方法中的标度,定义Tij来反映方案i相对于方案j重要性比较值Cij,从而构造成对比较的准则层对目标层的判断矩阵Bi,Tij的表达式为 Tij=Cij=ROUND((10|m-n|+1),0) (15) 其中,m、n代表矩阵J中分别针对每种因素不同方案的模糊处理值。构造方案层各候选定位基准对准则层各因素的判断矩阵Bi(i=1,2,3,4,5): 分别用和积法求相对于各因素各候选定位基准的权重,归纳后生成权重矩阵E(不同行代表不同的因素): 利用4.2.3节的方法计算一致性指标方法分别计算方案层各候选定位基准对准则层的各因素的判断矩阵Bi的一致性指标CIi以及RIi,(i=1,2,3,4,5),计算CRi,并分别判断CRi是否小于0.1,从而判定是否达到满意的一致性,如果不满足,用前面提到的判断矩阵修正方法进行调整,直到达到满意的一致性为止。 4.4层次总排序及其一致性检验 根据层次分析法总排序的规律,计算方案层候选定位基准对总目标的权重。Cn相对于A的权重为 (16) 对层次总排序进行一致性检查,最终的CR为 (17) 当CR<0.1时,表示层次总排序通过一致性检验,层次总排序具有满意的一致性;否则用前文提到的判断矩阵调整方法进行调整,直到具有满意的一致性。 4.5最优候选基准的选择 根据所得各方案层候选定位基准对目标层的权重,选择最大权重对应的方案,该候选定位基准便是最优的主定位基准。 第二、第三定位基准的选择和第一定位基准几乎相同,只是在构造层次模型时,准则层的位置公差要求B5有变化,但推理过程完全一样。第二定位基准推理时,B5是候选定位基准与最优主定位基准的垂直度。第三定位基准推理时,当是3-2-1定位,B5是与第一定位基准和第二定位基准的垂直度要求,当是一面两销时,B5变成与第二定位基准的中心线的平行度或与第一基准的垂直度要求。最终得到各方案层候选定位基准对目标层的权重,选择最大权重对应的方案,该候选定位基准便是最优的第二、第三定位基准。 图4所示为虎钳钳身的平面CAD图[10],加工特征包括20×7的台阶,机床是五轴数控铣床,其他特征面均已加工完毕,零件材料是铸铁HT200,未注的粗糙度Ra如零件图所示为6.3μm,没有加工要求的平面表示只要求毛坯表面,在这里为了便于计算统一设定粗糙度Ra为12.5μm。根据其平面零件图在UG中构造的三维视图见图5。坐标原点在零件中心,外法向坐标都是基于零件坐标系得到的。 图4 固定钳身的零件图 图5 固定钳身的三维UG模型 6.1工件候选定位特征的提取与识别 基于UG/Open二次开发提取三维工件模型的面信息,根据特征识别的规则删去加工特征台阶所包含的面、非平面和非圆柱面、小平面后得到候选定位面集,结合平面图中零件的其他信息,总结候选定位特征集的信息如表6所示,因为零件关于oxz平面对称,故外法向矢量是(0,1,0)和(0,-1,0)的面信息是一样的。序号见零件图和三维模型图,关联尺寸和工件类型是人机交互得到的,圆柱面的可及性按4.1节的方法推理。 表6 零件候选定位基准信息汇总 因为该案例只涉及一个加工特征,该阶梯特征的加工正方向利用3.2节提出的第三条选取原则得出,以零件坐标系为准,该加工特征的正方向与z轴正向相同。 6.2基于规则的候选定位模式 候选定位基准集中有4个内圆面,所以孔数不小于2,加工特征是阶梯,所以根据阶梯的关键尺寸和加工特征的加工正方向规定,得知需要限制的自由度数不小于5,根据定位模式规则库,检索得 “If工件类型=箱体类&孔数n>=2&DOF>=5,then定位模式=一面两销/3-2-1” 根据检索得知适合的有3-2-1和一面两销两种定位模式,根据规则优先选3-2-1的定位基准。 6.3基于层次分析法的主定位基准优化 6.3.1基于规则的主定位基准的候选集推理 根据3.2节特殊加工特征的加工正方向判定原则(3),加工特征的正方向定义为(0,0,1),3-2-1定位方式的主定位基准的候选集为外法向为(0,0,-1)的平面,这样的平面有序号5和6,根据表6构建结构层次模型。 6.3.2准则层相对于目标层的权重计算 实际观测值的数据矩阵F为 根据规格化函数对源数据进行规格化后,采用标准离差法处理后4个因素的标准差σ,组成向量为(0.35,0.64,0.53,0.57)。 计算|σi-σj|,其值四舍五入保留一位小数后,乘以10再加上1得到值Gij,然后得到因素i相对于因素j重要性比较值bij,排列成准则层对目标层的判断矩阵A如下: 通过和积法得到准则层的权重向量为(0.089,0.433,0.239,0.239),λmax=4.021。 一致性比率CR=0.023<0.1,证明构建的判断矩阵具有满意的一致性,得到的权重有效。 6.3.3方案层相对于准则层的权重计算 对实际测量值根据规定的隶属度函数进行模糊隶属度的模糊化处理后的数据矩阵为 根据前述方法构造方案层各候选定位基准对准则层的各因素的判断矩阵如下: 利用和积法分别计算两方案层的权向量和最大特征根、一致性判断指标、一致性比率,结果如表7所示。 表7 主定位基准方案层各判断矩阵的计算 由于一致性比率都小于0.1,所以都具有满意的一致性,判断矩阵构造有效。 6.3.4层次总排序及其一致性检查 平面5和平面6的总排序权重经计算为(0.705,0.295)。总排序的一致性比率CR为0,小于0.1,具有满意的一致性。最后选择总排序权重最大值对应的方案,也就是面积为7933mm2、可及性为1的平面5为最优的主定位基准。 6.4第二定位基准的推理 6.4.1基于规则的第二定位基准候选集推理 根据推理规则,选择外法向为垂直于主定位基准的平面集作为第二定位基准候选集,从表6提出符合条件的平面有9个。由于本零件图没有位置公差要求,归纳影响基准选择的指标如下:定位可及性、定位有效面积、表面粗糙度、关联尺寸数目这4个因素,并根据图3基于层次分析法构造第二基准优化的层次模型。由于9个平面属于不同的外法向,所以外法向在x向的和y向的分开处理。 6.4.2y向的基准优化推理 (1)准则层相对于目标层的权重计算。实际观测值的数据矩阵F为 根据规格化函数对源数据进行规格化后,再运用标准离差法的原理处理数据,得到4个因素的标准差为(0.285,0.283,0.335,0.224)。利用前述方法构造准则层判断矩阵为 运用和积法计算得到的权重向量和最大特征值为(0.227,0.227,0.423,0.123),λmax=4.01。一致性比率CR=0.004<0.1,具有满意的一致性,判断矩阵构造合理。 (2)方案层相对于准则层的权重计算。对实际测量值根据规定的隶属度函数进行模糊隶属度的模糊化处理后的数据矩阵为 针对不同因素分别构造判断矩阵并运用和积法计算其权重矩阵: 由表8得各判断矩阵的一致性比率CR都小于0.1,具有满意的一致性比率,判断矩阵有效。 表8 第二定位基准y轴向各方案判断矩阵计算 (3)层次总排序及其一致性检查。经计算按顺序各方案的最终权重为(0.481,0.105,0.110,0.158,0.146)。总排序的一致性比率CR=0.02<0.1,所以总排序构造的判断矩阵具有满意的一致性,最终权重符合要求,选择最终权重中最大的值为0.481,对应面积为3458 mm2、可及性为1的平面15为最优的第二定位基准。 6.4.3x轴向的基准优化推理 实际观测值的数据矩阵F为 准则层相对于目标层的权重计算以及方案层相对于准则层的权重计算、层次总排序及其一致性检查与6.4.2节类似。 最终选择面积是4109mm2、可及性是1的平面9为最优的第二定位基准。 6.4.4定位基准结果 到此得到了x方向和y方向的两个可作为第二定位基准的最佳平面,针对3-2-1的定位特点,第三定位基准和第二定位基准以及第一定位基准要同时满足垂直要求,所以得到的两个最佳平面可以分别任选作为最优第二定位基准和最优第三定位基准。 6.5案例结果 通过本文给出的方法,顺利找到了最优的定位模式为3-2-1定位模式,以及最优定位基准,其表面信息如表9所示。 表9 最优定位基准面的信息 夹具规划的质量影响着整个夹具设计,本文通过二次开发把工件的表面信息提取并简化后,建立了以表面类型和法向为分类依据的分层结构。提出了特殊加工特征的加工正方向的判定原则,以加工正方向为突破口基于规则进行定位模式的推理以及各定位模式对应的定位基准的候选面集的推理,引入了综合评价中规格化理论和标准离差法实现准则层因素相对重要性定量化和可比化。建立了层次分析法的层次结构,通过和积法计算判断矩阵的特征向量进而求出各层次以及总排序的权重和一致性指标。研究了判断矩阵调整的方法。实例证明,本文提出的算法能有效地获得较优的定位方案。 [1]ChenGF,Wen-jianL.RBRandFuzzyComprehensiveJudgementMethodBasedPartsLocatingDesignAutomation[C]//MachineLearningandCybernetics, 2002.Proceedings.Beijing,2002: 1018-1023. [2]ChenG,SunY.AlgorithmforWorkpieceLocatingDesign[C]//SystemsandControlinAerospaceandAstronautics, 2006.ISSCAA2006. 1stInternationalSymposiumon.Harbin, 2006: 1467-1473. [3]PengG,ChenG,WuC,etal.ApplyingRBRandCBRtoDevelopaVRBasedIntegratedSystemforMachiningFixtureDesign[J].ExpertSystemswithApplications, 2011, 38(1): 26-38. [4]易文, 刘德福, 罗新俊.RBR与CBR相结合的槽系组合夹具CAD系统研究[J]. 制造业自动化, 2010, 32(12):56-59,104. YiWen,LiuDefu,LuoXinjun.TheResearchaboutComputerAidedDesignofModularFixturewithSlotCombiningRBRandCBR[J].ManufacturingAutomation, 2010,32(12):56-59,104. [5]秦宝荣, 王宁生. 基于模糊综合评判的定位基准决策[J]. 制造技术与机床, 2002 (10): 40-43. QinBaorong,WangNingsheng.AboutFuzzyComputerEvaluationBasedDecisionofLocationDatum[J].ManufacturingTechnology&MachineTool, 2002(10): 40-43. [6]ChouSY,ChangYH,ShenCY.AFuzzySimpleAdditiveWeightingSystemunderGroupDecision-makingforFacilityLocationSelectionwithObjective/subjectiveAttributes[J].EuropeanJournalofOperationalResearch, 2008, 189(1): 132-145. [7]郑军红, 叶修梓, 陈志杨. 基于神经网络和遗传算法的智能夹具规划[J]. 中国机械工程, 2008, 19(19): 2376-2381. ZhenJunhong,YeXiuzi,ChenZhiyang.IntelligentFixturePlanningBasedonArtificialNeuralNetworkandGeneticAlgorithms[J].ChinaMechanicalEngineering,2008,19(19):2376-2381. [8]刘金山, 廖文和, 刘长毅. 基于图的夹具特征识别方法研究[J]. 机械科学与技术, 2007, 26(6): 723-727. LiuJinshan,LiaoWenhe,LiuChangyi.Graph-basedFixtureFeatureRecognitionMethod[J].MechanicalScienceandTechnologyforAerospaceEngineering, 2007, 26(6): 723-727. [9]赵焕臣, 许树柏,和金生. 层次分析法——一种简易的新决策方法[M]. 北京:科学出版社, 1986. [10]无锡职业技术学院. 常用机械零部件造型与测绘零部件素材库[DB/OL]. (2014-06-20).http://jpkc.wxit.edu.cn/2008_Jxlbj/online/websc/ljt/xiang/xiang.html. (编辑袁兴玲) Intelligent Jig and Fixture Planning Algorithm Based on Analytical Hierarchy Process Ling PingLuo ChenSu Chun Southeast University,Nanjing, 211100 The locating feature recognition, analyses of three-dimensional model of the workpiece and automatic reasoning algorithms to locating scheme were studied. Model was simplified and the candidate locating features set were extracted based on rule-based reasoning and a hierarchical storage model of feature faces was proposed. Comprehensive evaluation normalized theory and standard deviation method theory were combined to achieve the quantitative comparison of importance of selected factors. The sorting and optimization of the multi-level positioning reference was achieved based on AHP, so that the combination weight vector of the candidate locating reference related to the optimal locating reference and the optimal locating scheme could be got through total sort by AHP. Finally, an example was provided to prove that the method of proposed jig and fixture planning is feasible and realistic. analytic hierarchy process(AHP);locating reference;normalization;standard deviation method 2014-07-29 国家自然科学基金资助项目(51105075) TH164DOI:10.3969/j.issn.1004-132X.2015.15.021 凌平,男,1990年生。东南大学机械工程学院硕士研究生。主要研究方向为智能夹具设计系统。罗晨,女,1980年生。东南大学机械工程学院讲师、博士。苏春,男,1970年生。东南大学机械工程学院教授、博士研究生导师。

5 第二、第三定位基准的选择

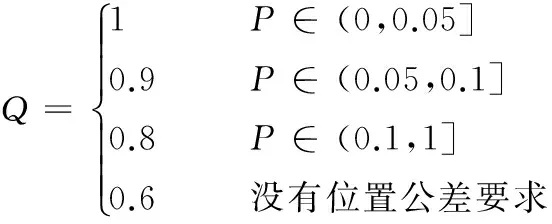

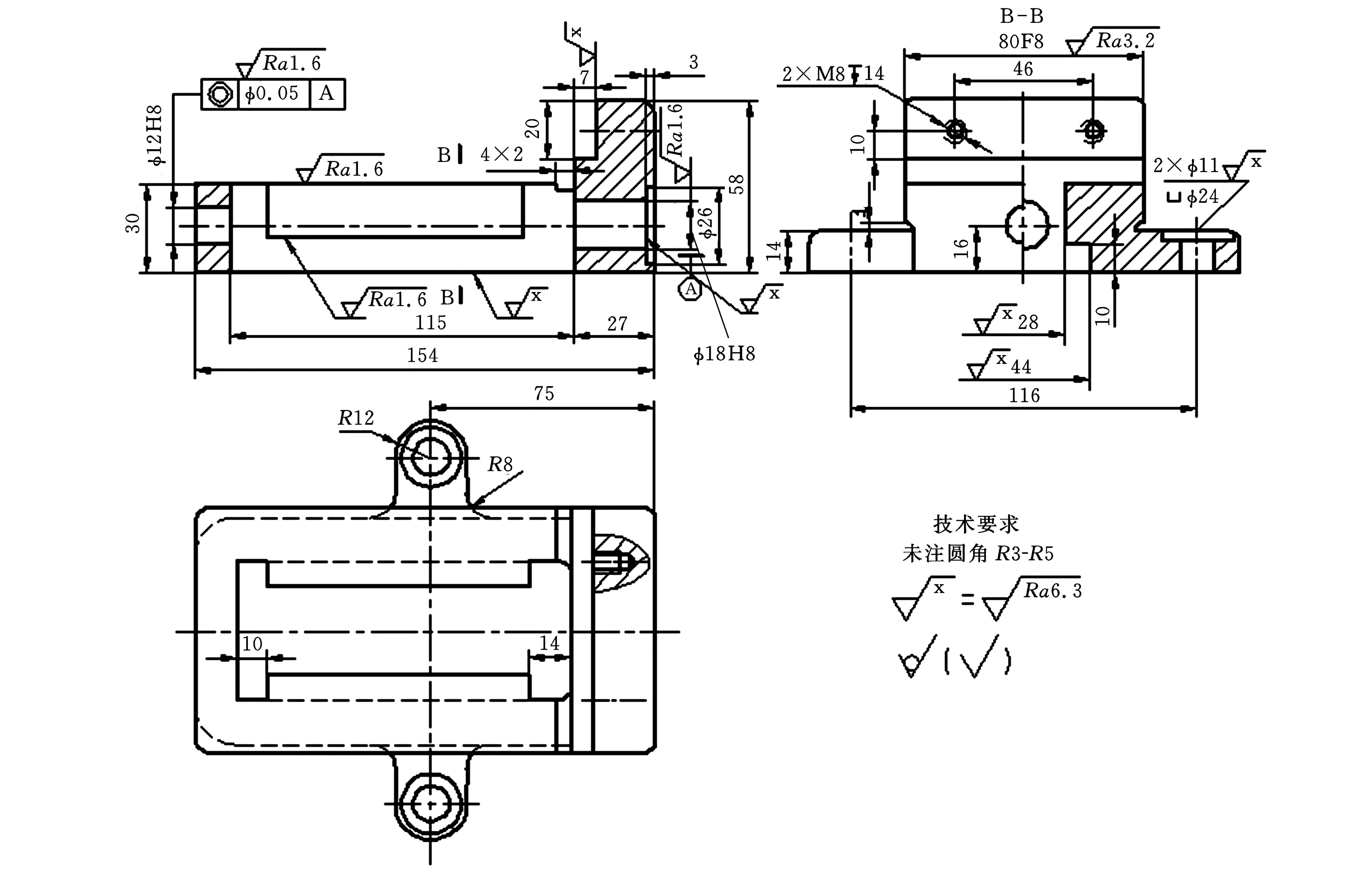

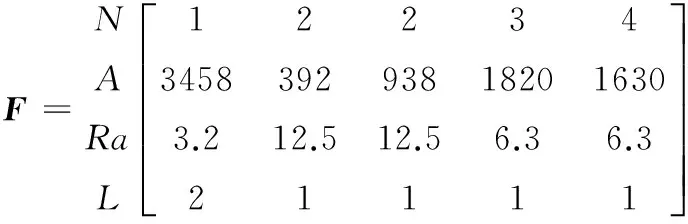

6 案例验证

7 结语