面向连续短线段高速加工的圆弧转接前瞻控制算法

张 君 张立强 张 凯

上海工程技术大学,上海,201620

面向连续短线段高速加工的圆弧转接前瞻控制算法

张君张立强张凯

上海工程技术大学,上海,201620

针对连续短线段高速加工中速度和加速度突变会引起机床运动不平稳的问题,提出在相邻线段间构建满足精度且曲率连续的NURBS圆弧过渡路径,以实现拐角平滑转接的方法。在此基础上,提出一种圆弧过渡前瞻控制算法,采用7段和5段混合的双向S形加减速控制算法进行速度规划,旨在满足弦高误差和机床动力学条件下获得最大转接速度,避免电机频繁启停,实现速度、加速度的连续高速平滑转接,大大减少了对机床的冲击。算例表明,该算法能获得更高更平稳的转接速度,可有效提高加工效率和加工质量,满足高速加工的需求。

高速加工;平滑转接;圆弧过渡;前瞻控制

0 引言

高速高精度数控加工主要应用于由复杂曲线曲面离散形成的一系列连续短线段的加工[1]。数控系统在对连续短线段进行加工时,应用较多的方法是保持原加工路径不变,在相邻转接处满足速度约束条件下,以一定的速度直接加工下一路径段[2-3]。虽然该方法避免了在每段路径转接处降速为零,实现速度连续变化,但是其转接速度往往不高,导致加工效率低,同时在转接处加速度的突变会对机床造成冲击,影响工件的加工质量,因此,如何在保证转接速度尽可能大的条件下进行速度平滑过渡处理,实现速度和加速度的连续变化,最大限度地提高加工效率和加工质量,已成为高速高精度数控加工的一项关键技术。

为了攻克这一技术难题,国内外许多学者都对其进行了研究。张得礼等[4]提出通过构建假设圆弧的过渡方法来处理相邻直线段转接处的速度问题。由于参数曲线直接插补具有速度平滑、数据储存少、易表达实现等诸多优点,越来越多的学者开始将贝齐尔曲线、B样条曲线和NURBS曲线等各种形式的参数曲线应用于连续线段加工中。何均等[5]提出在相邻直线段中插入Ferguson样条来实现微段的高速拐角过渡方法。冷洪滨等[6]建立了基于三次多项式的加减速控制模型,提出一种实现前瞻插补预处理和实时参数化插补的高速自适应前瞻插补方法。张晓辉等[7]在考虑曲率连续的条件下,建立了五次拐角曲线过渡模型,并提出了基于此曲线的过渡插补算法。黄建等[3]通过在相邻转接段建立可调形的三次插值样条曲线,避免了减速为零,以较为平稳的加工速度,实现了拐角平滑过渡。Bi等[8]通过在转接段处插入曲率连续的三次贝齐尔样条曲线进行了拐角平滑过渡处理。Zhao等[9]构建了满足曲率连续的B样条拐角过渡曲线,并提出了相应的前瞻控制算法。

目前我国多数数控机床只支持直线和圆弧插补,只有少数高端机床才能进行参数曲线插补,虽然上述参数曲线法能够实现拐角的平滑过渡,却不能广泛地应用于数控系统。因此,本文建立了二次NURBS曲线表示的圆弧过渡模型,插入的圆弧模型同时支持圆弧插补和NURBS插补,通用性强,且满足曲率连续要求,能够实现短线段间平滑转接。基于该模型,提出一种采用7段和5段混合双向S形加减速圆弧前瞻控制算法,进行速度规划,获得速度和位移信息,实现速度和加速度的连续平滑过渡,有效避免了速度和加速度突变引起的机床振动和冲击。最后结合短线段加工仿真对上述模型和算法进行了分析和验证。

1 拐角圆弧过渡模型

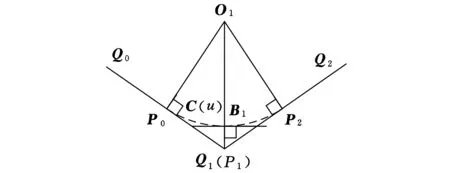

圆弧可由二次及以上的NURBS曲线[10]表示。高次NURBS曲线往往用来拟合特殊的组合曲线等,需要更多的控制顶点和权因子,实时运算能力要求较高。因此,本文使用二次NURBS曲线表示的圆弧,对相邻线段拐角进行平滑过渡。

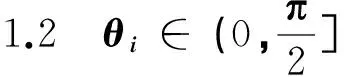

如图1所示,二次NURBS曲线表示的圆弧C(u),作为拐角过渡曲线连接两相邻加工路径Q0Q1和Q1Q2。控制点为P0、P1、P2,P0P1和P1P2分别与圆弧相切于点P0和点P2且边长相等。正权因子为w0=w2=1,w1=cos(θi/2)。节点矢量U=(0,0,0,1,1,1)。此时,圆弧也可看作是由二次NURBS曲线的特例标准有理二次Bézier曲线表示。∠Q0Q1Q2的角平分线Q1O1过圆弧圆心O1,相交于圆弧中点B1。可得二次NURBS圆弧表达式为

(1)

0≤u≤1

图的二次NURBS圆弧

图的二次NURBS圆弧

利用上节有理二次Bézier曲线的结果,在节点矢量中插入一个节点u=0.5,可以得到新的二次NURBS曲线表示的圆弧,如图2所示。正权因子为w0=w3=1,w1=w2=cos2(θ/4)。节点矢量为U=(0,0,0,0.5,1,1,1)。控制多边形顶点为P0、P1、P2、P3。P0P1与P2P3分别在相邻加工路径段Q0Q1和Q1Q2上,分别与圆弧相切于点P0和点P3。P0Q1和Q1P3边长相等。直线P1P2相切于圆弧中点B1。P0P1和P2P3边长相等,且为边P1P2长度的一半,即lP1P2=2lP0P1=2lP2P3。可得二次NURBS圆弧表达式为

(2)

1.3曲率连续

通常用几何连续(Gd,d表示次数)来评估加工路径的光顺性。若路径满足曲率连续即G2连续,即两条连续曲线在端点处有相同的坐标和相同的切线向量,并且曲率中心重合,则能有效避免速度和加速度突变引起的机床振动和冲击,实现转接平滑过渡。由上文知道,二次NURBS圆弧在各接合点处切线向量重合,曲率中心就是圆心。因此,过渡圆弧是处处曲率连续的。

2 圆弧过渡前瞻控制

连续线段高速加工过程中,相邻线段拐角处加工路径会发生突变,如果不对加工速度进行提前规划控制,就可能由于超出机床加减速的限制,使刀具产生过切,影响加工质量和进给平稳性。

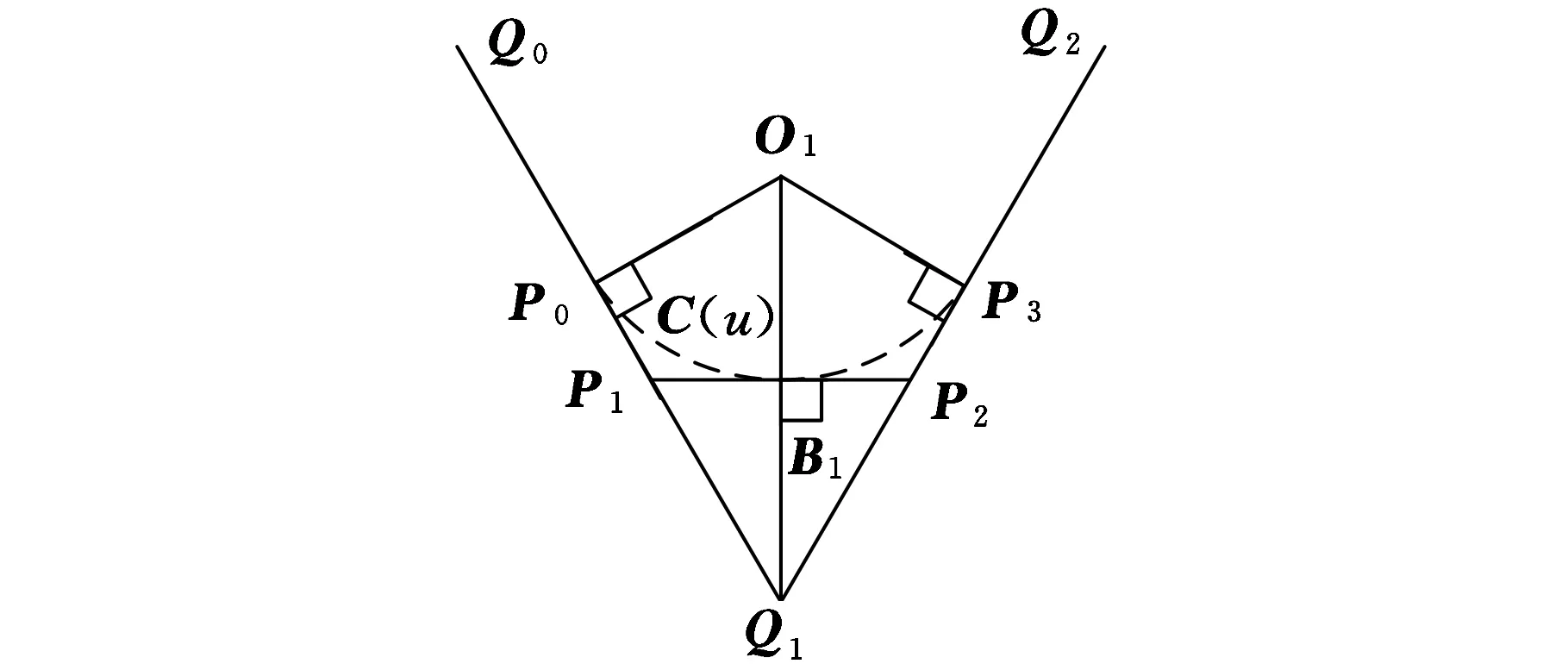

因此,必须加入前瞻处理功能提前获得各路径的速度信息、变速点位置信息,及时调整加工速度,使速度的变化能满足数控系统的限定和加工路径的变化。本文提出的前瞻控制处理主要实现三个功能:构建基于二次NURBS曲线表示的圆弧过渡段,获得弦高误差和机床动力学限制条件下的最优圆弧转接速度以及实现加工直线段与圆弧转接段的加减速控制。前瞻控制流程图如图3所示。

图3 圆弧过渡前瞻控制流程

2.1圆弧的构建

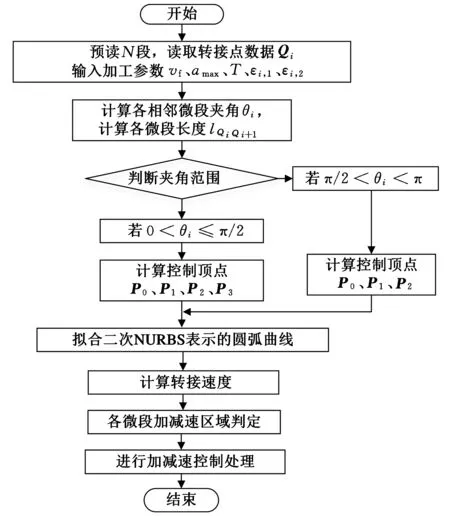

图4 圆弧过渡路径分析

(1)由各转接点数据Qi得到相邻微段夹角θi,根据夹角范围确定所用圆弧模型;

(3)得到各控制点Pi,根据式(1)、式(2)求出NURBS圆弧C(u)。 其中,相邻线段夹角为

(3)

(4)

NURBS圆弧的半径ri为

(5)

2.2转接速度的确定

在加工过渡圆弧过程中,转接速度必须在弦高误差和机床动力学特性两方面的允许范围内。圆弧插补时的弦高误差εi,2为

(6)

式中,vi,2为弦高误差限制下的加工速度;T为插补周期。

由式(6)反求,得到在弦高误差限制下的加工速度为

(7)

当刀具加工拐角圆弧时,加工速度会受到法向加速度的作用,为防止加工速度超出加速度的限制,设机床提供的最大加速度为amax,则在机床动力学特性限制下的加工速度vi,1需满足:

(8)

过渡圆弧的转接速度既要满足弦高误差的精度要求和机床动力学特性的限制,又要满足机床编程进给速度vf的约束,避免频繁地加减速。因此,转接速度应为三者限制条件下速度最小的一个,即

vi=min(vi,1,vi,2,vf)

(9)

2.3圆弧过渡速度平滑处理

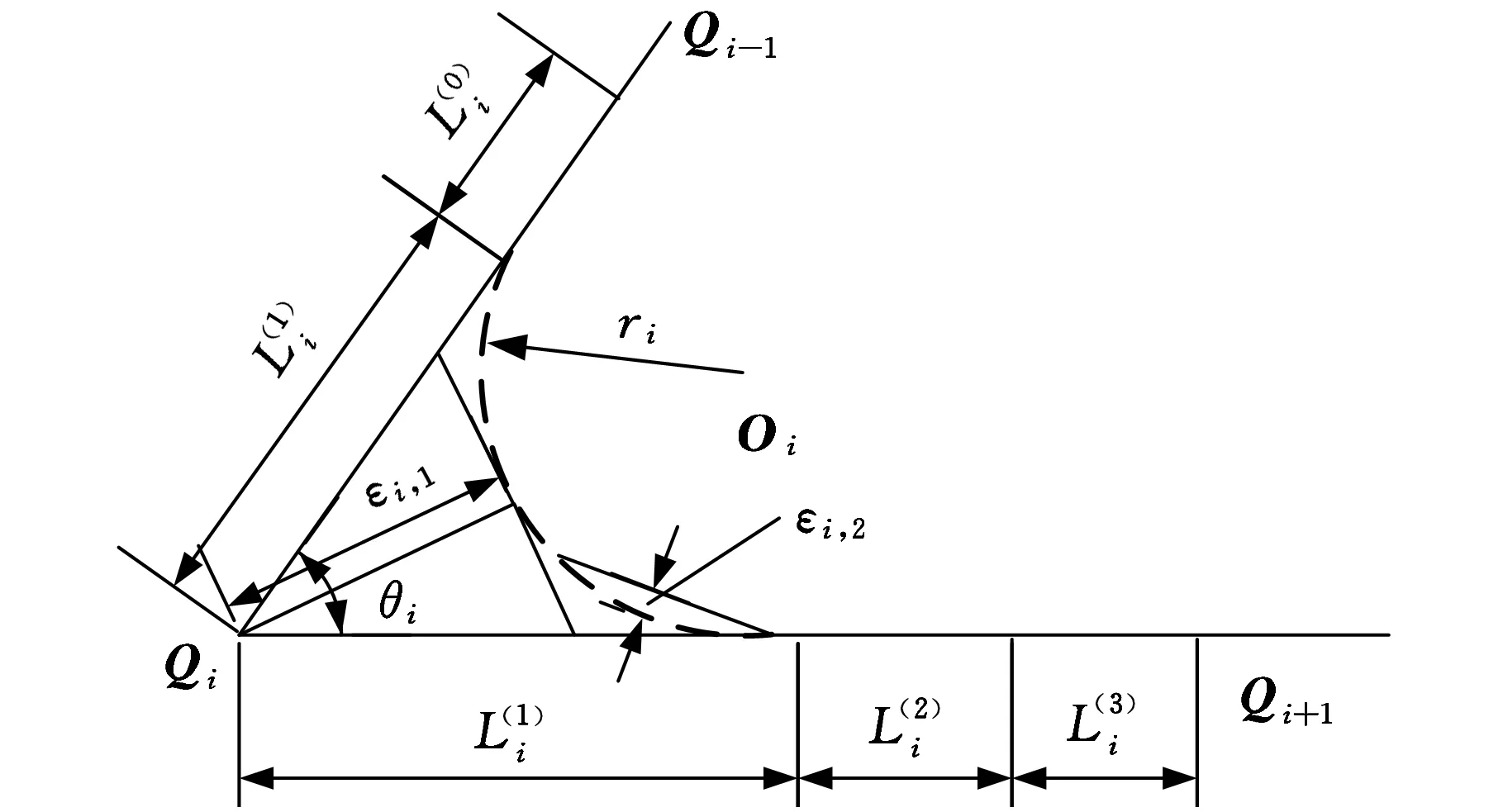

2.3.1混合S形双向加减速控制算法

由于加工直线段的机床编程速度和圆弧转接速度不一致,故加工各短线段时需要进行加减速的规划控制,以保证加工速度的平滑过渡。根据相邻圆弧转接速度vi、vi+1和编程速度vf以及加工直线段长度lQiQi+1的具体情况不同,在进行速度平滑调整时需要考虑七种加减速方式,分别是:只有加速区,只有减速区,只有匀速区,同时有加速区和减速区,同时有加速区、匀速区和减速区,同时有加速区和匀速区,同时有匀速区和减速区。目前比较常用的控制算法有:直线加减速法[2]、S形加减速法[4,11]、多项式加减速法[6]等。

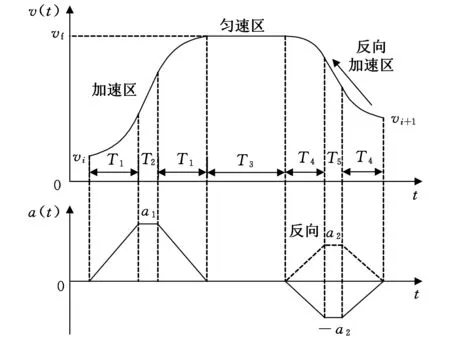

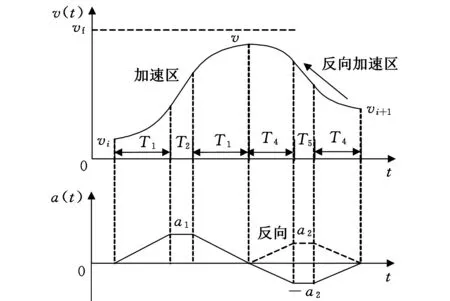

S形加减速法具有柔性好、能实现速度和加速度的连续变化、加工质量高等特点,已成为加减速算法的主要研究方向之一。S形加减速算法又分为7段加减速法和5段加减速法,5段加减速法是在7段加减速法的基础上去掉匀加速段和匀减速段得到的。7段S形加减速算法分段方程较多,计算量大,算法实现较复杂。5段S形加减速算法虽然在一定程度上实现了算法的简化,但该算法的加速度是时刻变化的,不能恒定在某一个较高值,导致速度变化较慢,会花费更多的加减速时间。故采用7段和5段混合的S形加减速控制算法更为合理,既兼顾了加工效率又能减少计算量。由S形加减速中加速段和减速段的对称性可知,其减速段可以看作反向加速段,这样在加减速规划中相当于只有加速段,从而简化了方程,如图5所示。

(a)有匀速区

(b)没有匀速区图5 S形加减速

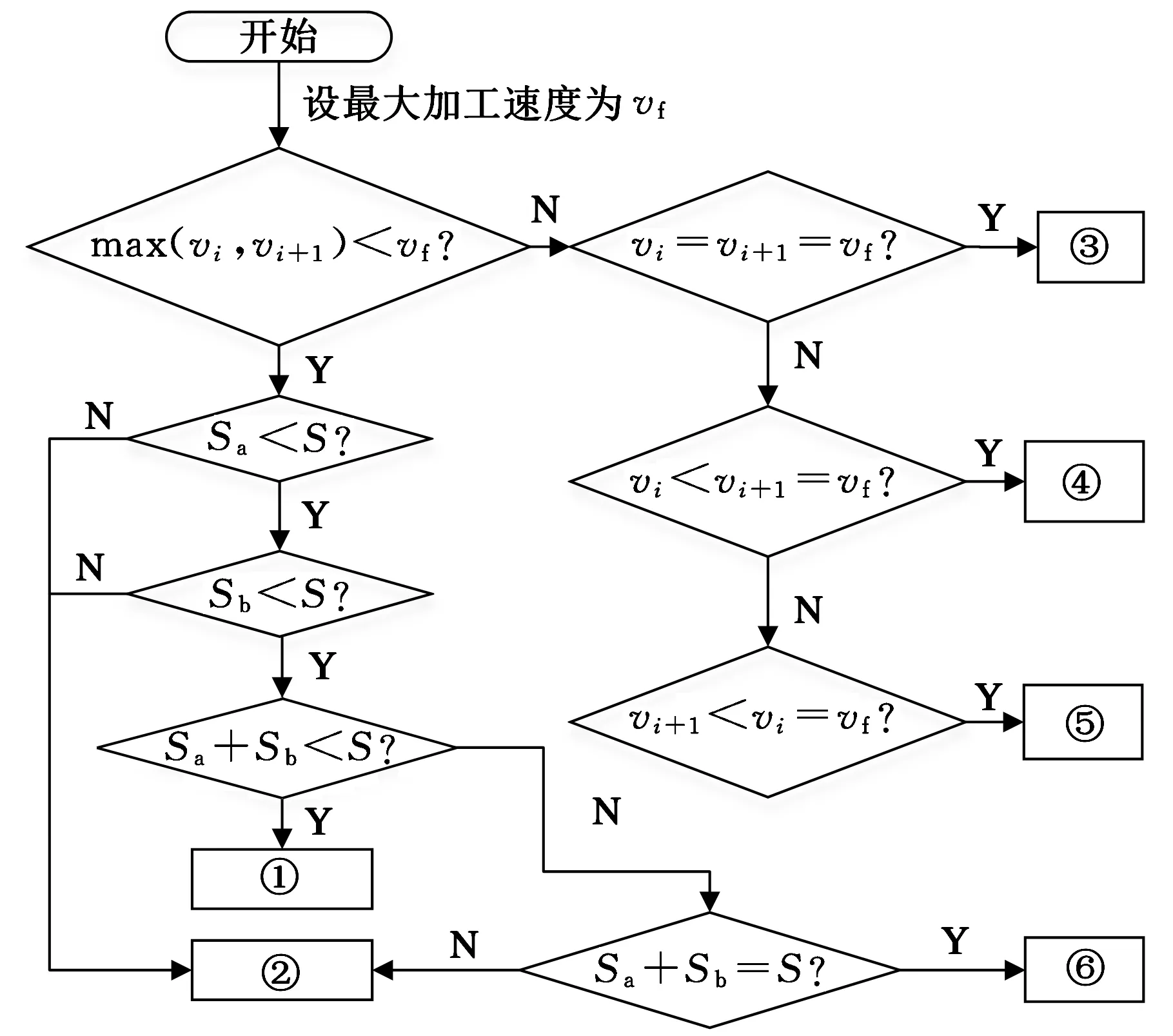

本文给出基于7段和5段混合的双向S形加减速控制算法。其基本思想是:对于第i+1段路径,首末速度为vi、vi+1,分别从正反两个方向加速到最大速度v,通过比较两加速段位移Sa、Sb与路径长度S的大小来判断速度曲线的类型。在实际应用中,因系统不能预先确定加工速度能否达到编程速度,故无法确定加减速的计算表达式。此时,可以先假设加工速度能够达到编程速度,再根据速度、位移的比较来确定所需加减速类型和对应计算方程。算法流程如图6所示,其中,①表示速度曲线为速度能达到vf的先加速再匀速再减速的运动曲线。②表示若Sa+Sb>S,则令Sa+Sb=S,按最大速度v小于vf的情况重新计算各速度参数,速度曲线为先加速再减速曲线。③表示匀速运动。④表示若Sa

图6 混合双向S形加减速控制算法流程

2.3.2加速段各速度参数的确定

以正向加速段为例进行分析,设机床加加速度为J,速度变化量Δv=v-vi(v为vf时速度变化量最大)。由于7段加减速法和5段加减速法的位移计算公式不同,因而7段和5段的混合加减速法的关键是确定位移方程。由S形曲线加减速的表达式可知,5段加减速法的加速段满足Δv=a2/J,而7段加减速法中Δv>a2/J。因此,通过比较Δv和a2/J可以确定位移的计算公式为

(10)

具体算法如下:

2.3.3S形加减速各类型及参数的确定

S形加减速算法计算复杂的一个原因就是:不同长度的加工路径对应的加减速曲线类型不同。当路径长度足够长时,加工速度能够达到编程速度,速度曲线中存在匀速段;当路径较短时,加工速度为小于编程速度的某一值,速度曲线中没有匀速段。

(2)加工速度不能达到编程速度的情况。若加工速度能够达到编程速度时有Sa+Sb>S,则只有最大加工速度小于vf时才有Sa+Sb=S,此时速度曲线中没有匀速段,需要重新计算各速度参数使位移满足Sa+Sb=S。由于最大加工速度v是未知的,所以导致Δv和a2/J的关系不确定,因而位移表达式有多种可能形式。为了简化计算可能性,明确位移公式,设Δv和a2/J恰好满足5段加减速算法,可得加速区和减速区速度增量公式为

(11)

位移公式为

(12)

3 仿真分析

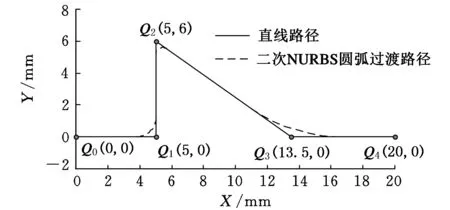

为了验证所提算法的正确性和可行性,对图7所示短线段路径进行分析。设置数控加工参数:机床最大加工速度vf=100 mm/s,最大加速度amax=3000 mm/s2,默认加加速度J=300 m/s3,插补周期T=2 ms,最大轮廓误差εi,1=0.5 mm,最大弦高误差εi,2=0.002 mm。

图7 路径转接对比

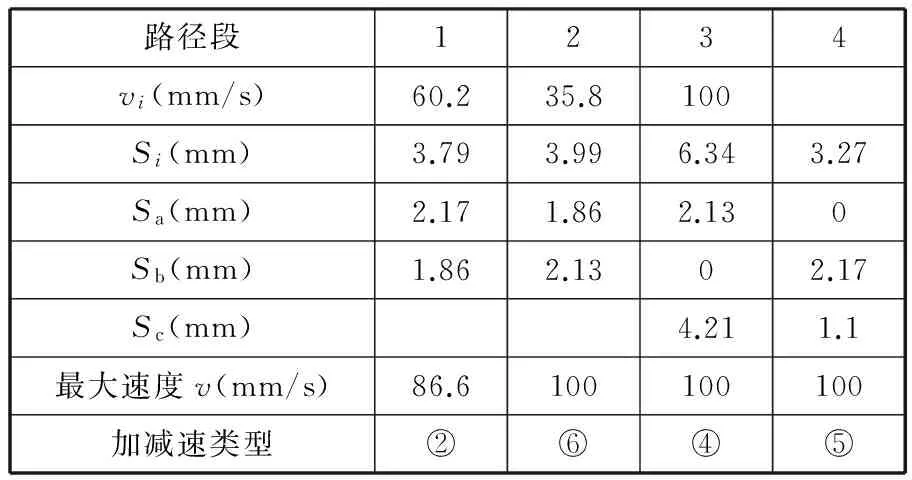

对转接路径进行前瞻控制分析,所得数据见表1,本文以路径段1为例来说明算法的有效性。

表1 前瞻控制算法数据

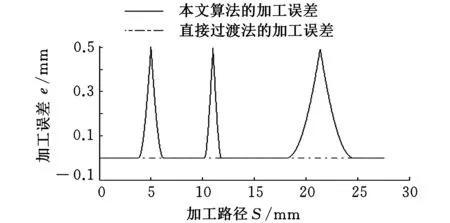

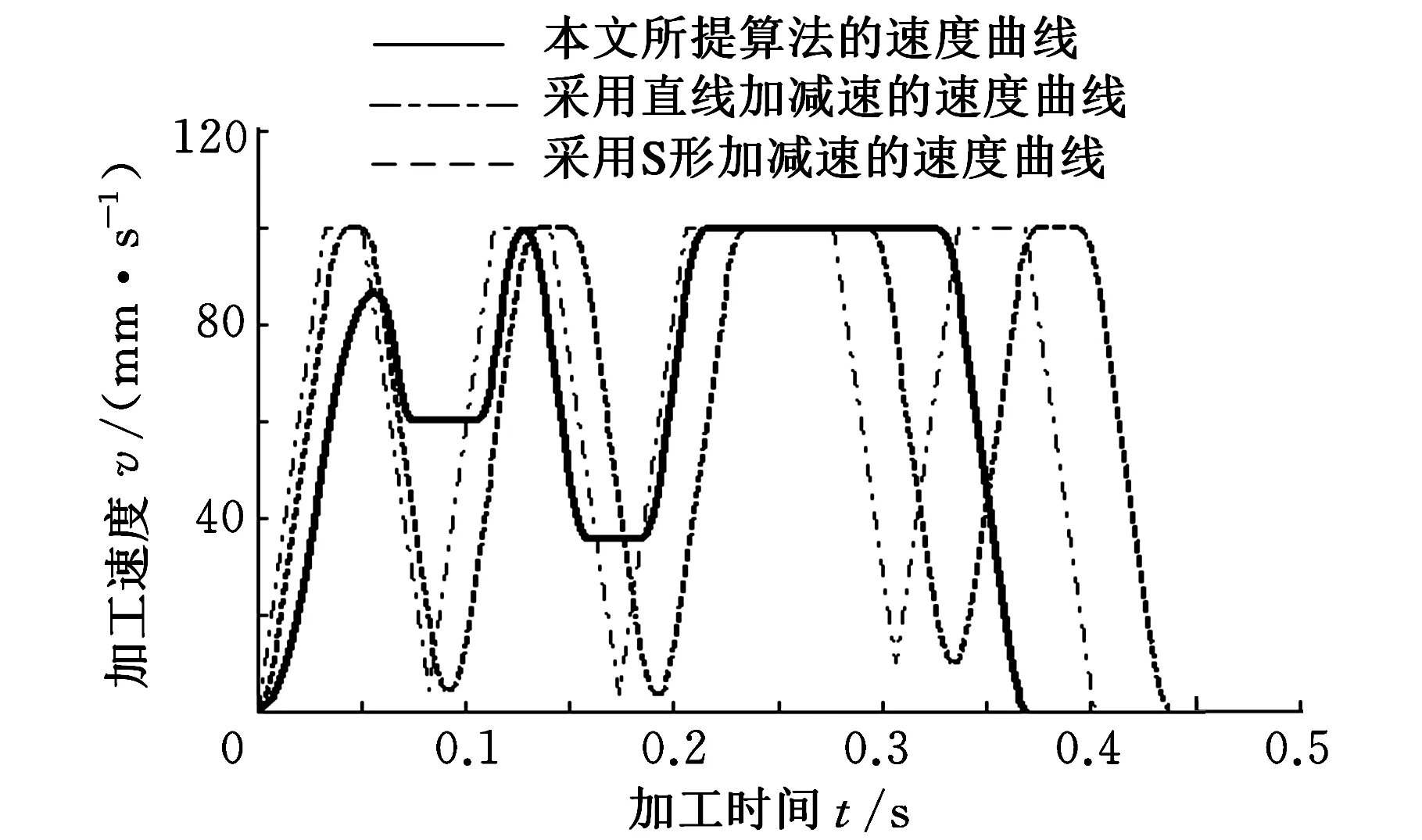

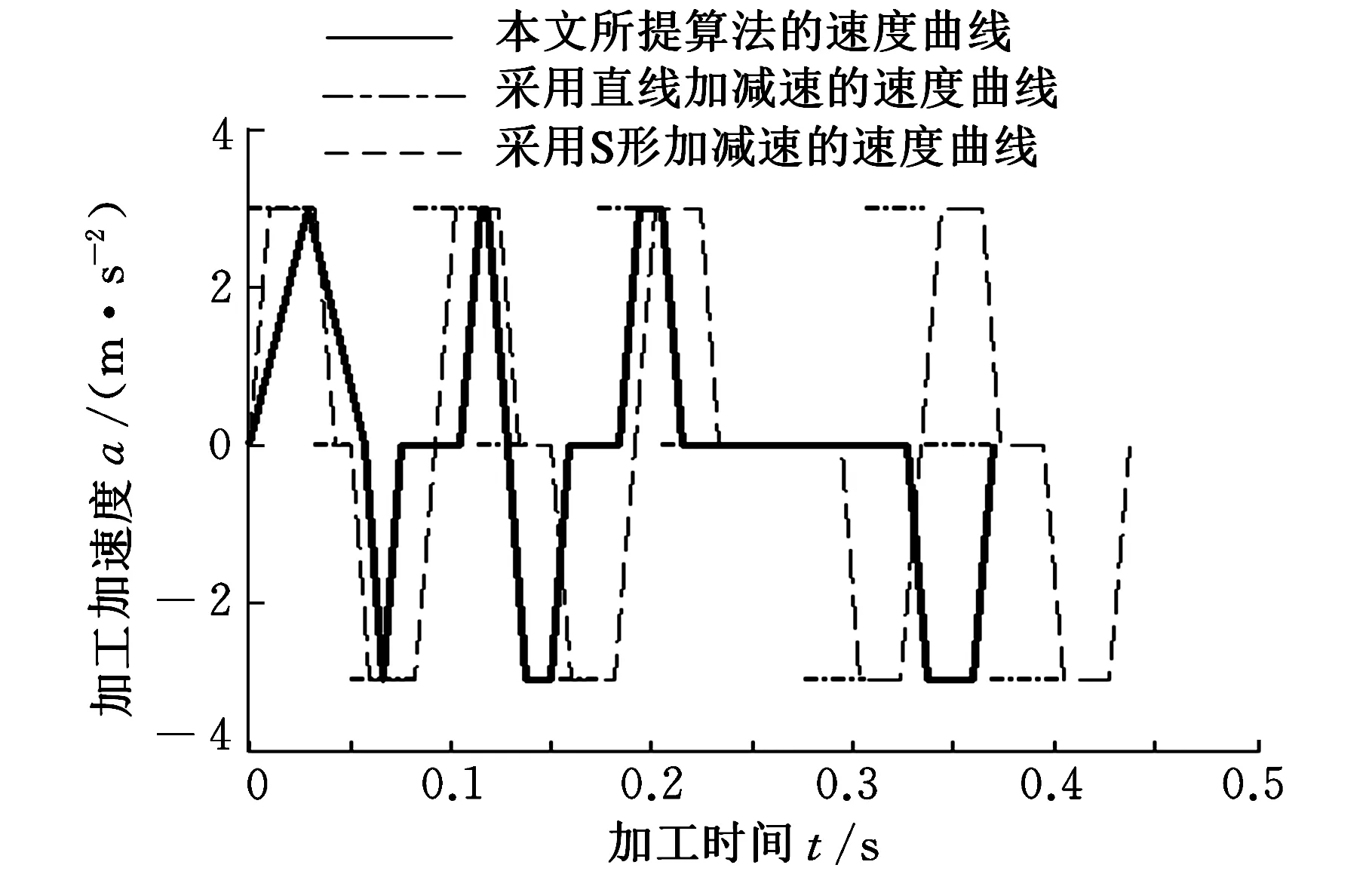

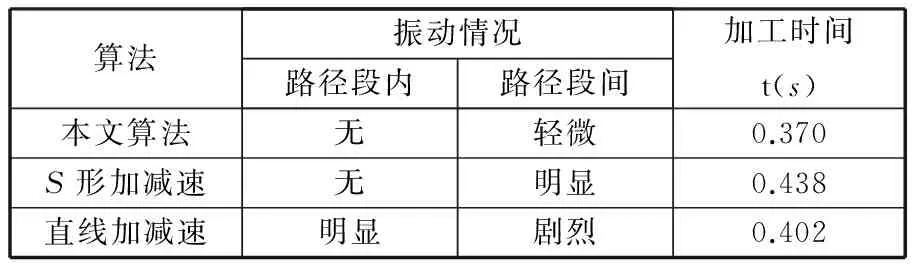

通过MATLAB软件进行仿真验证,可得采用本文NURBS圆弧过渡前瞻控制算法和对未进行拐角转接过渡的直线路径分别采用直线加减速控制算法、S形加减速控制算法(二者统称直接过渡法)三种加工方式下的加工误差对比图(图8)、速度曲线对比图(图9)和加速度曲线对比图(图10)。由图7可知,插入的圆弧使拐角转接路径更加光顺,避免了直接加工拐角,大大减轻了加工拐角时机床的振动和冲击,提高了工件加工质量。由图8分析知,虽然在拐角处会产生轮廓误差,但是本文算法的误差在最大加工误差0.5mm的控制范围内,因而能够满足工件的加工精度要求。由图9可知,采用本文圆弧过渡前瞻控制算法相比另外两种算法能够以较高的速度实现拐角平滑过渡,加工时间分别缩短0.032s、 0.068s,加工效率分别提高8%、15.5%。尤其是夹角在[90°,180°)范围时,角度越大,转接速度越快[6],例如Q3点处的转接速度为最大加工速度100mm/s,避免了系统频繁的加减速,加工效率更高。高速加工中相邻线段的夹角一般都处于[90°,180°)范围内,可见随着加工路径的增多,加工效率的提升必将更加明显。由图9、图10、表2知,采用本文算法可以实现加速度、速度的连续平滑转接,因而能够有效避免加速度和速度突变引起的刀具振动、过切,大大提高零件加工质量。直线加减速法虽然能实现速度平滑,但是加速度的跃变会引起刀具剧烈振动,极大地影响加工质量。虽然采用S形加减速法亦可实现加速度、速度的平滑转接,但是频繁地减速且转接速度不高会使得加工效率不高。

图8 加工误差对比

图9 速度曲线对比

图10 加速度曲线对比

算法振动情况路径段内路径段间加工时间t(s)本文算法无轻微0.370S形加减速无明显0.438直线加减速明显剧烈0.402

综上可知,NURBS圆弧过渡前瞻控制算法有效且可行,相比直接过渡法能够有效提高加工效率,改善零件加工质量。

4 结语

本文建立了基于二次NURBS圆弧拟合的拐角过渡模型,该模型满足曲率连续的条件,能显著减小速度波动和机床振动,保证速度平滑转接,支持圆弧插补,实用性强。基于该模型,提出了一种圆弧过渡前瞻控制算法。该算法在满足加工精度和机床动力学的限制下,能够获得最优圆弧转接速度,采用7段和5段混合的双向S形加减速算法进行微线段与圆弧转接段的加减速控制规划,实现加速度、速度的连续高速平滑过渡,大大提高了加工效率和加工质量。仿真对比结果表明该算法有效且可行,能够满足连续短线段高速加工的需求。

[1]叶佩青, 赵慎良. 微小直线段的连续插补控制算法研究[J]. 中国机械工程, 2004, 15(15): 1354-1356.

YePeiqing,ZhaoShenliang.StudyonControlAlgorithmforMicro-lineContinuousInterpolation[J].ChinaMechanicalEngineering, 2004, 15(15): 1354-1356.

[2]HuJun,XiaoLingjian,WangYuhan,etal.AnOptimalFeedrateModelandSolutionAlgorithmforHighSpeedMachineofSmallLineBlockswithLook-ahead[J].InternationalJournalofAdvancedManufacturingTechnology, 2006, 28(9): 930-935.

[3]黄建, 宋爱平, 陶建明, 等. 数控运动相邻加工段拐角的平滑转接方法[J]. 上海交通大学学报, 2013, 47(5): 734-739.

HuangJian,SongAiping,TaoJianming,etal.SmoothingTransferfortheCornerofAdjacentNCProcessingSegment[J].JournalofShanghaiJiaotongUniversity, 2013, 47(5): 734-739.

[4]张得礼, 周来水. 数控加工运动的平滑处理[J]. 航空学报, 2006, 27(1): 125-130.

ZhangDeli,ZhouLaishui.AdaptiveAlgorithmforFeedrateSmoothingofHighSpeedMachining[J].ActaAeronauticaetAstronauticaSinica, 2006, 27(1): 125-130.

[5]何均, 游有鹏, 王化明. 面向微线段高速加工的Ferguson样条过渡算法[J]. 中国机械工程, 2008, 19(17): 2085-2089.

HeJun,YouYoupeng,WangHuaming.AMicro-lineTransitionAlgorithmBasedonFergusonSplineforHighSpeedMachining(HSM)[J].ChinaMechanicalEngineering, 2008, 19(17): 2085-2089.

[6]冷洪滨, 邬义杰, 潘晓弘. 三次多项式型微段高速自适应前瞻插补方法[J]. 机械工程学报, 2009, 45(6): 73-79.

LengHongbin,WuYijie,PanXiaohong.AdaptiveProspectiveInterpolationMethodforHighSpeedMachiningofMicroLineBlocksBasedontheCubicPolynomialModel[J].JournalofMechanicalEngineering, 2009, 45(6): 73-79.

[7]张晓辉, 于东, 杨东升, 等. 面向微线段高速加工的拐角曲线过渡插补算法[J]. 机械工程学报, 2010, 46(19): 183-191.

ZhangXiaohui,YuDong,YangDongsheng,etal.CornerCurveTransitionInterpolationAlgorithmforHighSpeedMachiningofMicro-lineSegment[J].JournalofMechanicalEngineering, 2010, 46(19): 183-191.

[8]BiQingzhen,JinYongqiao,WangYuhan,etal.AnAnalyticalCurvature-continuousBézierTransitionAlgorithmforaLinearToolPath[J].InternationalJournalofMachineTools&Manufacture, 2012,57: 55-65.

[9]ZhaoHuan,ZhuLimin,DingHan.AReal-timeLook-aheadInterpolationMethodologywithCurvature-continuousB-splineTransitionSchemeforCNCMachiningofShortlineSegments[J].InternationalJournalofMachineTools&Manufacture, 2013,65: 88-98.

[10]施法中. 计算机辅助几何设计与非均匀有理B样条[M]. 北京: 高等教育出版社, 2001.

[11]朱明, 游有鹏, 何均.S形加减速算法前瞻处理研究[J]. 组合机床与自动化加工技术, 2011, 32(10): 2140-2144.

ZhuMing,YouYoupeng,HeJun.ResearchonS-shapeAcceleration/DecelerationAlgorithminLook-ahead[J].ModularMachineTool&AutomaticManufacturingTechnique, 2011, 32(10): 2140-2144.

(编辑王艳丽)

A High-speed Smooth Arc Transition and Look-ahead Control Algorithm for Continuous Short-segments

Zhang JunZhang LiqiangZhang Kai

Shanghai University of Engineering Science,Shanghai,201620

A quadratic NURBS arc transition path in the adjacent segments which was everywhere curvature-continuous was proposed to solve the problems of the machine vibration and shocks caused by abrupt change of velocity and acceleration, and then the high-speed smooth transition was obtained. Based on the arc model, a look-ahead control algorithm was established. Under the conditions of the chord errors and machine dynamics, the algorithm aimed to achieve optimal transition velocity, and control acceleration/ deceleration by using the 7 section and 5 section mixed bidirectional S algorithm, and to avoid the motor starting/stopping frequently, then the high-speed transition was realized smoothly. The example demonstrates that the proposed algorithm can achieve more stable transition velocity, improve the machining efficiency and quality, and satisfy the demands of high-speed machining.

high-speed machining; smooth transition; arc transition; look-ahead control algorithm

2014-10-08

国家自然科学基金资助项目(51305254);上海市教委科研创新项目(13YZ108)

TP391DOI:10.3969/j.issn.1004-132X.2015.15.018

张君,男,1988年生。上海工程技术大学机械工程学院硕士研究生。研究方向为CAD/CAM。张立强,男,1979年生。上海工程技术大学机械工程学院副教授、博士。张凯,男,1987年生。上海工程技术大学机械工程学院硕士研究生。