直接起动阶段直喷汽油机运动特性的模拟

曹志成 何邦全

天津大学内燃机燃烧学国家重点实验室,天津,300072

直接起动阶段直喷汽油机运动特性的模拟

曹志成何邦全

天津大学内燃机燃烧学国家重点实验室,天津,300072

建立了直喷汽油机的三维数值模型和运动学模型,并进行了试验验证。模拟了直喷汽油机在直接起动过程中不同喷油策略和点火时刻下的燃烧特性、反转和正转过程的运动特性。结果表明:与单次喷油相比,采用两次喷油策略时,首个着火气缸内混合气燃烧后的最大气缸压力较大,而且其大小受到点火时刻的影响;首个着火气缸内混合气燃烧后的最大气缸压力较大,则直喷汽油机反转过程中转过的最大角度较大;在各种喷油条件下,第2个着火气缸在反转到其最大转角前2°左右点火,正转过程转速较高,有利于直喷汽油机的直接起动。

汽油机; 直接起动; 运动学; 模拟

0 引言

起动-停止(start-stop)技术,即汽车在交通路口遇到红灯时熄火,绿灯亮时直接起动,可以有效地避免汽车在怠速工况下的燃油消耗和尾气排放[1-4]。传统汽油机依靠起动机来驱动曲轴转动,同时喷油和点火,实现起动。日本马自达公司2005年开发出的直喷汽油机智能怠速停止系统能在停机的情况下,将燃油直接喷入处于压缩或膨胀冲程的气缸,然后进行点火以实现混合气的着火和燃烧,从而实现直接起动[5]。

为了揭示直喷汽油机直接起动过程中喷油和点火策略对首个着火气缸燃烧后运动规律的影响,本文使用三维CFD数值模拟和一维运动学模拟相结合的方法,模拟了直喷汽油机在直接起动阶段的运动学特性。

1 数值模型的建立与验证

1.1CFD模型的建立和验证

直喷汽油机的基本参数见表1。采用静态网格计算直喷汽油机直接起动阶段首个着火气缸内喷雾和燃烧过程,静态网格由Fire软件自带的Fame Advanced Hybrid自动网格生成器得到。采用移动网格计算直喷汽油机整个循环,移动网格由Fire软件自带的FAME Engine Plus得到。网格为六面体结构,近壁区域采用非结构化贴体网格。网格大小为2 mm,但在火花塞间隙及进排气门与气门座区域进行局部细化,以保证网格质量。

表1 直喷汽油机参数

模拟时,选用k-ξ-f湍流模型计算缸内气体的湍流运动;采用离散液滴模型计算喷雾,包括喷雾粒子的蒸发、破碎、粒子相互作用、湍流扩散和碰壁等子模型,其中液滴破碎采用KH-RT模型,液滴蒸发采用Dukowicz模型,液滴撞壁采用Bai-Gosman模型,液滴相互作用采用Schimidt-O’Rouke模型。液滴的湍流扩散依据Gosman和Ioannidis提出的随机扩散方法进行计算,燃烧模型采用ECFM模型。

本文模拟了转速为1500 r/min、平均指示压力(IMEP)为0.14 MPa时直喷汽油机的工作过程,以验证模拟结果的准确性。图1给出了气缸压力变化曲线的试验值和模拟结果对比。可以看出,模拟计算得到的气缸压力曲线与试验结果吻合较好,说明本文建立的直喷汽油机模型可以较准确地预测其工作过程。

图1 气缸压力的试验值与模拟结果对比

1.2运动学模型的建立和验证

空载运转时,直喷汽油机的运动学方程为

(1)

ε=dω/dt=d2φ/dt2

式中,z为直喷汽油机气缸数;Tgi为第i缸内气体产生的转矩;Tj为活塞连杆等产生的往复惯性转矩;Tm为平均摩擦力矩;J为直喷汽油机的总转动惯量;ε为曲轴转动角加速度;ω为直喷汽油机运转的角速度;φ为曲轴转角。

式(1)中,Tgi由各气缸内压力来计算,Tj由直喷汽油机的转速决定。J和Tm通过附加转动惯量法[6]来确定。其计算公式分别为

J=-(JaΔωa-JbΔωb)/(Δωa-Δωb)

(2)

Tm=-(J+Ja)Δωa/T

(3)

式中,Ja、Jb分别为直喷汽油机在飞轮端分别安装的不同附加质量块的转动惯量;Δωa、Δωb分别为不同附加质量块下停机过程中一个工作循环前后的角速度减小值;T为该工作循环的周期。

具体的测试过程如下:在飞轮端装有一定附加质量块时,起动直喷汽油机使其在怠速条件下运转,然后关掉点火开关,在转动惯性力的作用下,直喷汽油机减速运转,同时用数据采集系统记录曲轴角标信号传感器输出的高低电平。为了便于分辨,图2给出了一个工作循环中采集到的部分数据。数据采集频率为100 kHz,设第1个采集点对应的时刻为0,则第k个采集点对应的时刻为(k-1)/105s;角标信号传感器的分辨率为0.5°,设第1个下降沿对应的角度为0,则第j个下降沿对应的角度为0.5(j-1)°,这样就得到了直喷汽油机曲轴转角随时间t的变化历程。

图2 减速过程中角标传感器的输出电压信号

对图2中第k个离散点(θk,tk)值进行差分计算,即可求得直喷汽油机瞬时转速随曲轴转角的变化历程,如图3所示。

图3 直喷汽油机瞬时转速随曲轴转角的变化历程

在此基础上,选取平均转速一定的一个工作循环,在附加质量块的转动惯量为Ja的情况下,得到该工作循环前后的角速度ωa(0)和ωa(T),计算出该附加质量块下停机过程一个工作循环前后的角速度减小值Δωa。为了减小试验过程中的随机误差,Δωa取几次试验的平均值。同理,在附加质量块的转动惯量为Jb的情况下,通过试验得到停机过程一个工作循环前后的角速度减小值Δωb。

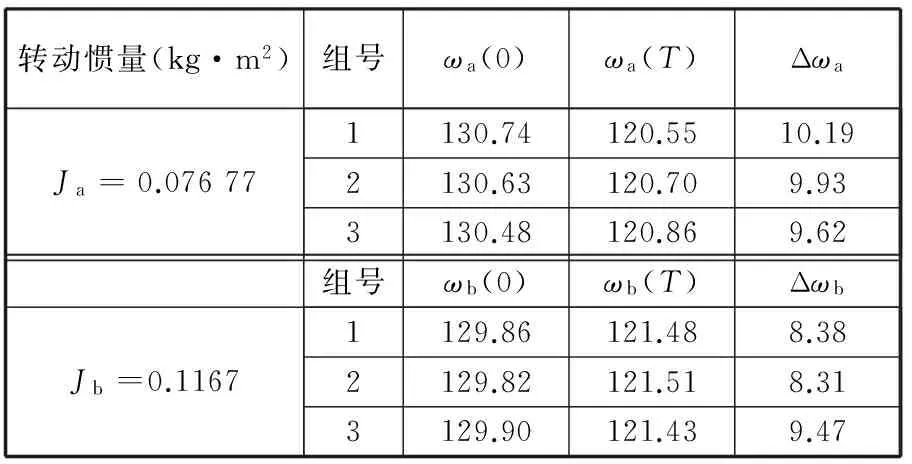

表2给出了在飞轮端分别安装转动惯量为0.076 77 kg·m2和0.1167 kg·m2的附加质量块时,在一个工作循环前后直喷汽油机角速度及其变化情况。

由表2计算得到直喷汽油机的总转动惯量为0.154 kg·m2,平均摩擦转矩为11.2 N·m。

表2 不同附加质量块下直喷汽油机在一个工作循环起止点的角速度 rad/s

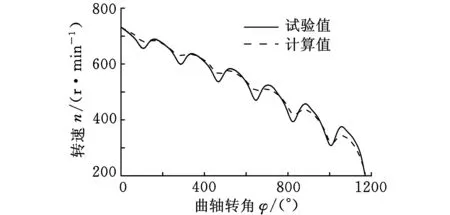

根据式(1),用MATLAB建立了直喷汽油机的一维运动学模型,并通过该模型计算得到直喷汽油机在停机过程中的转速曲线。图4所示为开始停油时刻发动机转速为800 r/min时停机过程中直喷汽油机转速变化的试验值和计算值的对比曲线。可以看出,由一维运动学模型计算得到的直喷汽油机瞬时转速与实测值很接近。这说明所建立的一维运动学模型可以用来计算直喷汽油机的瞬时转速。

图4 停机过程直喷汽油机转速的试验值与计算值对比

2 首个着火气缸的燃烧及反转过程中的运动特性

2.1直接起动时首个着火气缸初始参数的设置

在停机过程中,直喷汽油机压缩缸中活塞停止在压缩上止点前60°~ 120°的概率较大[7-8]。在直接起动过程中,为了使第2个着火气缸里有尽可能多的空气,以便其缸内混合气着火后实现正转,首个着火气缸活塞应尽量靠近上止点。选取压缩缸活塞停止在上止点前(BTDC)60°。

模拟时假设油轨中的燃油压力为5 MPa,且缸内空气压力与大气压力相等,设为0.1 MPa。此时,活塞顶、燃烧室顶和气缸壁的温度均为450 K。缸内空气在停机过程中因为燃烧室壁面的加热作用而使温度上升,初始温度设为400 K。

直接起动时,第1个着火气缸开始燃烧后,燃气产生的转矩大于直喷汽油机的静摩擦转矩时,直喷汽油机才开始发生反转。根据缸内空气的初始状态,缸内混合气燃烧放出约45 J的热量就能满足反转的条件。而在上述停机位置下,燃空当量比为1的混合气完全燃烧放热量为400 J,远大于使直喷汽油机发生反转的最小能量。因此,在本文所假设的停机位置下,直喷汽油机可以实现直接起动反转。

根据各缸气体压力和阻力关系,采用运动学方法可以得到直喷汽油机反转过程中的运动规律。在着火燃烧的初始阶段,由于直喷汽油机的反转转速很低,转动的角度小于2°,气缸容积由189.9 mL变化到197.8 mL,气缸容积变化小于5%,为简化计算,近似认为在第1个着火气缸内压力达到最大值前的燃烧过程为定容燃烧。循环喷油量按平均过量空气系数为1进行设定。

2.2喷油策略和点火时刻对燃烧的影响

为了研究喷油策略对首个着火气缸内混合气的形成和燃烧过程的影响,模拟了单次喷射和两次喷射两种喷油策略。各算例设置见表3。

表3 喷油策略

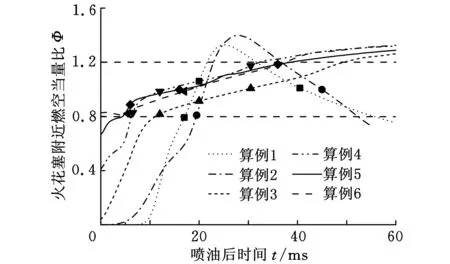

图5给出了算例1~算例6情况下喷油后火花塞附近燃空当量比随时间的变化曲线。为便于比较,两次喷油策略下,喷油后的时间是指第2次喷油后的时间。在各种喷油策略下,为使缸内混合气能被可靠地点着,分别选取火花塞附近混合气的燃空当量比在0.8~1.2范围内的几个时刻作为点火时刻,以比较首个着火气缸中的燃烧过程特点。点火时刻的选取范围如图5所示。

图5 不同喷油策略下火花塞附近燃空当量比随喷油后时间的变化趋势

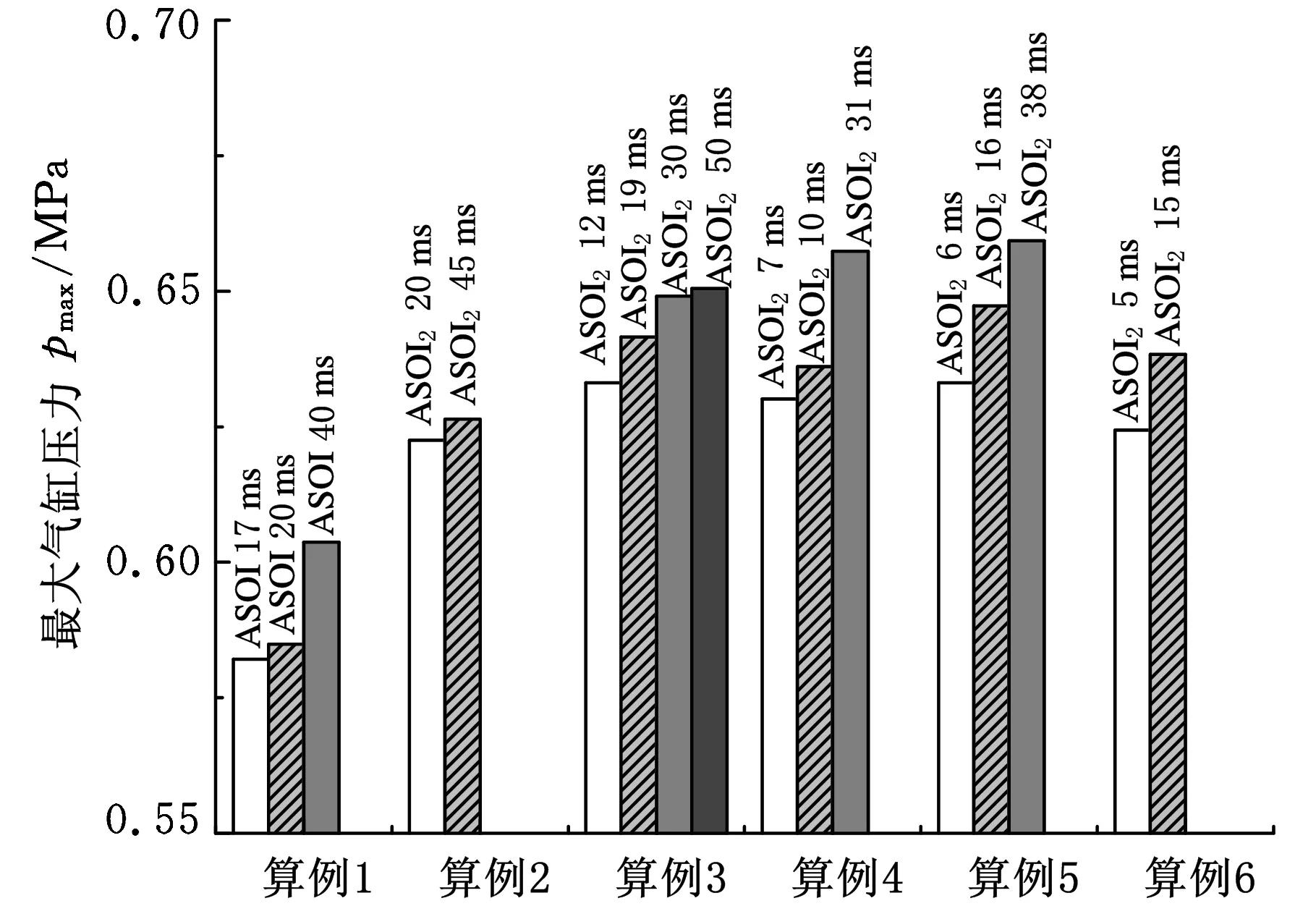

直接起动时,首个着火气缸内混合气的燃烧情况直接影响直喷汽油机的反转过程,其主要的影响因素是缸内混合气燃烧后的最大气缸压力。图6给出了不同喷油策略和点火时刻所对应的缸内混合气燃烧后的最大气缸压力。图6与图5中各喷油策略下的点火时刻一一对应。

图6 喷油策略和点火时刻对燃烧的影响

最大气缸压力的大小受到点火时缸内混合气浓度分布及可燃混合气量的影响,而混合气的分布及可燃混合气量又受到喷油策略和点火时刻的控制。

从图6可以看出,无论是单次喷油策略还是两次喷油策略,在同一喷油策略下,不同点火时刻下所对应的最大气缸压力均随点火时刻的推迟而增大。这是因为,一方面随着点火时刻推迟,喷油后燃油有更多的时间与空气混合;另一方面,燃油从缸壁的吸热量也在增加,有利于混合气的形成,同时点火时刻缸内可燃混合气量增加,这样缸内混合气燃烧过程的累积放热量增大,这对增大最大气缸压力有利。

与算例1相比,采用两次喷油后,在各点火时刻所对应的最大气缸压力均较大,采用两次喷油,燃油有更多的机会与缸内空气混合,在点火时刻处于可燃范围内的混合气量较大,可提高燃烧速率。在算例2~算例6下,两次喷油时间间隔对最大气缸压力大小的影响趋势如下:随着两次喷油时间间隔的增大,最大气缸压力先增大后减小,两次喷油时间间隔为40 ms的算例5下最大气缸压力最大。与算例5相比,算例6的两次喷油时间间隔更长,但混合气着火后的最大气缸压力较小,这是因为算例6下混合气分布不合理,使得缸内混合气燃烧速率减小。

2.3反转过程的一维运动学模型设置

直喷汽油机直接起动时,直接向压缩气缸内喷油与点火,当混合气燃烧后气缸压力所产生的转矩大于静摩擦转矩后,直喷汽油机开始反转。在反转过程中,直喷汽油机的转速可以通过一维运动学模型进行计算。

在进行直喷汽油机的一维运动学计算时,假定1缸停于压缩行程。根据发火顺序,在反转过程中,直喷汽油机1、2、3、4缸分别处于膨胀、压缩、排气、进气行程,各气缸内的压力分别用p1、p2、p3、p4表示。

2缸处于压缩行程,起动时的初始压力为0.1MPa,在起动过程中可认为缸内的空气处于多变压缩过程,多变指数γ取1.35。

3缸在反转过程中处于进气门打开的排气过程,由于节气门的节流作用,可以认为p3=0.12MPa。

4缸在反转过程中处于排气门打开的进气过程,可以认为p4=0.1 MPa。

根据上述参数设定和计算,即可得到反转过程中直喷汽油机的瞬时转速。

2.4反转过程中的运动特性

直接起动时,首个着火气缸着火后直喷汽油机开始反转,反转过程转过的角度将在很大程度上决定直接起动能否实现。若反转过程中转过的角度太大,直喷汽油机连续反转而无法直接起动;若反转过程中转过的角度太小,则第2个着火气缸燃烧后的气缸压力较小,正转能量较小,也不能实现直接起动。

为了研究首个着火气缸喷油策略和点火时刻对反转过程的影响,本文通过一维运动学模型计算了算例1~算例6不同点火时刻下所对应的反转过程中直喷汽油机的转速。

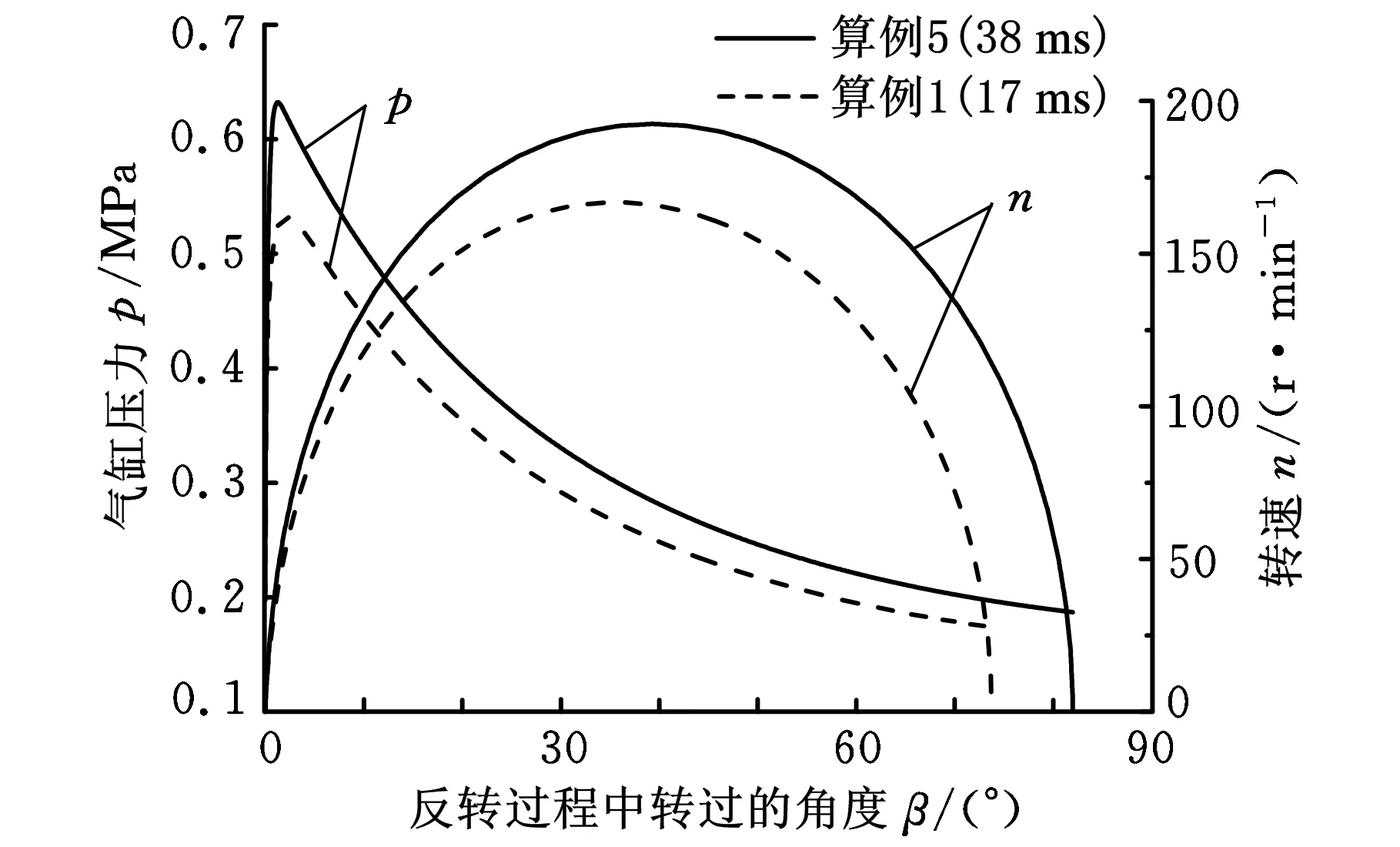

图7a给出了在不同喷油策略和点火时刻下首个着火气缸燃烧后反转过程中直喷汽油机的转速和1缸气缸压力变化曲线。图7a中,算例1(17 ms)表示在算例1情况下喷油后17 ms(ASOI 17 ms,由图6确定)点火,算例5(38 ms)表示算例5情况下第2次喷油后38 ms(ASOI238 ms)点火。可以看出,着火后1缸内的压力很快增大到最大值,这是因为缸内混合气着火后,直喷汽油机并未马上转动,只有当气缸内的压力所产生的转矩大于阻力矩后,它才开始转动,此时转速很低,缸内混合气燃烧过程中直喷汽油机转过的角度很小。还可以看出,与算例1情况下ASOI 17 ms时点火相比,算例5情况下ASOI250 ms时点火在反转过程中转过的最大角度更大,原因如下:一方面,算例5定容燃烧时燃烧后达到的最大气缸压力更大(图6);另一方面,算例5情况下缸内混合气燃烧速率较大,在燃烧过程中直喷汽油机转过的角度较小,缸内混合气膨胀做功的能力较强。

图7b给出了不同喷油策略和点火时刻下所对应的直喷汽油机在反转过程中转过的最大角度。可以看出,无论采用单次喷油还是两次喷油,直喷汽油机在反转过程中转过的最大角度都不超过120°,即不会反转转过1缸下止点而发生连续反转。在这种情况下,反转过程中转过的角度越大,2缸被压缩的程度就越大,直喷汽油机就越容易由反转变为正转,实现直接起动[8]。

(a)反转过程中的转速和气缸压力变化曲线

(b)反转过程中转过的最大角度图7 不同喷油策略和点火时刻下的反转过程

直喷汽油机在反转过程中转过的最大角度主要受1缸混合气着火后的最大气缸压力和1缸中的燃烧速率这两个因素的影响。显然,最大气缸压力越大,反转过程中转过的最大角度越大;而当最大气缸压力一定时,燃烧速率越大,燃烧过程中膨胀的角度越小,则缸内混合气膨胀做功的能力越强,反转过程中转过的最大角度也越大。

由图7b还可以看出,喷油策略和点火时刻影响直喷汽油机反转过程中转过的最大角度的大体趋势如下:在同一喷油策略下,随着点火时刻的推迟,反转过程中转过的最大角度增大;喷油策略不同时,两次喷油比单次喷油时直喷汽油机在反转过程中转过的最大角度更大,且随着两次喷油时间间隔的增大,反转过程中转过的最大角度增大,这与喷油策略和点火时刻对最大气缸压力的影响趋势是一致的。但在算例3下,点火时刻为ASOI250 ms时最大气缸压力比点火时刻为ASOI230 ms时更大,而反转过程中转过的最大角度更小。这是点火时刻为ASOI250 ms时缸内混合气的燃烧速率较小造成的。

3 第2个着火循环时正转过程模拟

直接起动时,首个气缸着火后直喷汽油机开始反转,当第2个着火气缸燃烧后,在其气缸内压力产生的转矩作用下,直喷汽油机由反转变为正转,在正转过程中必须转过第2个着火气缸的下止点,否则起动失败。因此,在直接起动过程中,首个着火气缸的喷油和点火策略合适的情况下,第2个着火气缸的喷油和点火策略的控制也很重要。

在反转过程中直喷汽油机的转速一直在变化,很难协同控制喷油和点火时刻从而使第2个着火气缸内形成合适的分层混合气。因此,在刚开始反转的时刻向第2个着火气缸喷油,混合气形成时间较长,可以形成较均匀的混合气。

由上文可知,在首个着火气缸采用时间间隔为40 ms的两次喷油策略、点火时刻为ASOI238 ms的工况下,若在反转过程中第2个着火气缸不进行喷油和点火,直喷汽油机最大只能反转到第2个着火气缸上止点前38°。因此,以该工况为对象,研究第2个着火气缸的点火时刻对直喷汽油机正转的影响。通过CFD模拟计算了第2个着火气缸喷油时刻为上止点前120°,点火时刻分别为上止点前46°(开始正转前)、上止点前40°(开始正转前)、上止点前38°(即反转到最大角度时)、上止点前40°(开始正转后)以及上止点前42°(开始正转后)时缸内混合气的燃烧过程,并通过一维运动学模型计算得到在各点火时刻下正转时的转速。

3.1正转过程的一维运动学模拟

若2缸在反转到上止点前38°之前点火,则2缸内混合气着火后气缸压力迅速增大,并使反转转速提前降为零,通过将2缸中的压力代入反转过程中的一维动力学模型,可以计算出此时2缸反转变为正转的曲轴转角。当2缸在上止点前38°或之后点火,直喷汽油机正转开始的角度为上止点前38°。

在2缸着火后直喷汽油机由反转变为正转时,要使其直接起动成功,必须连续正转转过2缸下止点和1缸下止点。由于1缸在之前的燃烧过程后未进行换气,无法实现着火,直喷汽油机必须依靠惯性和各气缸内压力所产生的转矩转过1缸下止点(即3缸上止点)。在此之后3缸内混合气燃烧后产生强大的转矩,才能实现直接起动。

直喷汽油机由反转变为正转后,在活塞转过2缸下止点前后1缸依次处于压缩、膨胀行程,则根据发火顺序可以确定其余各缸所处的行程。各气缸内压力设定如下。

1缸在正转开始时刻的缸内初始压力通过反转过程的一维计算可以得到(即反转结束时刻的1缸气缸压力,其大小与2缸点火时刻相关)。在压缩和膨胀过程中,1缸内的压力可通过多变指数γ为1.35的压缩或膨胀过程计算得到。

在活塞转过2缸下止点前后,3缸依次经过进气和压缩行程,在进气过程中气缸压力设为p3=0.08MPa,在压缩过程中按多变指数γ为1.35的压缩过程计算得到。

在活塞转过2缸下止点前后,4缸依次经过排气、进气行程,气缸压力分别设为0.1 MPa和0.08 MPa。

3.2正转过程中的运动特性

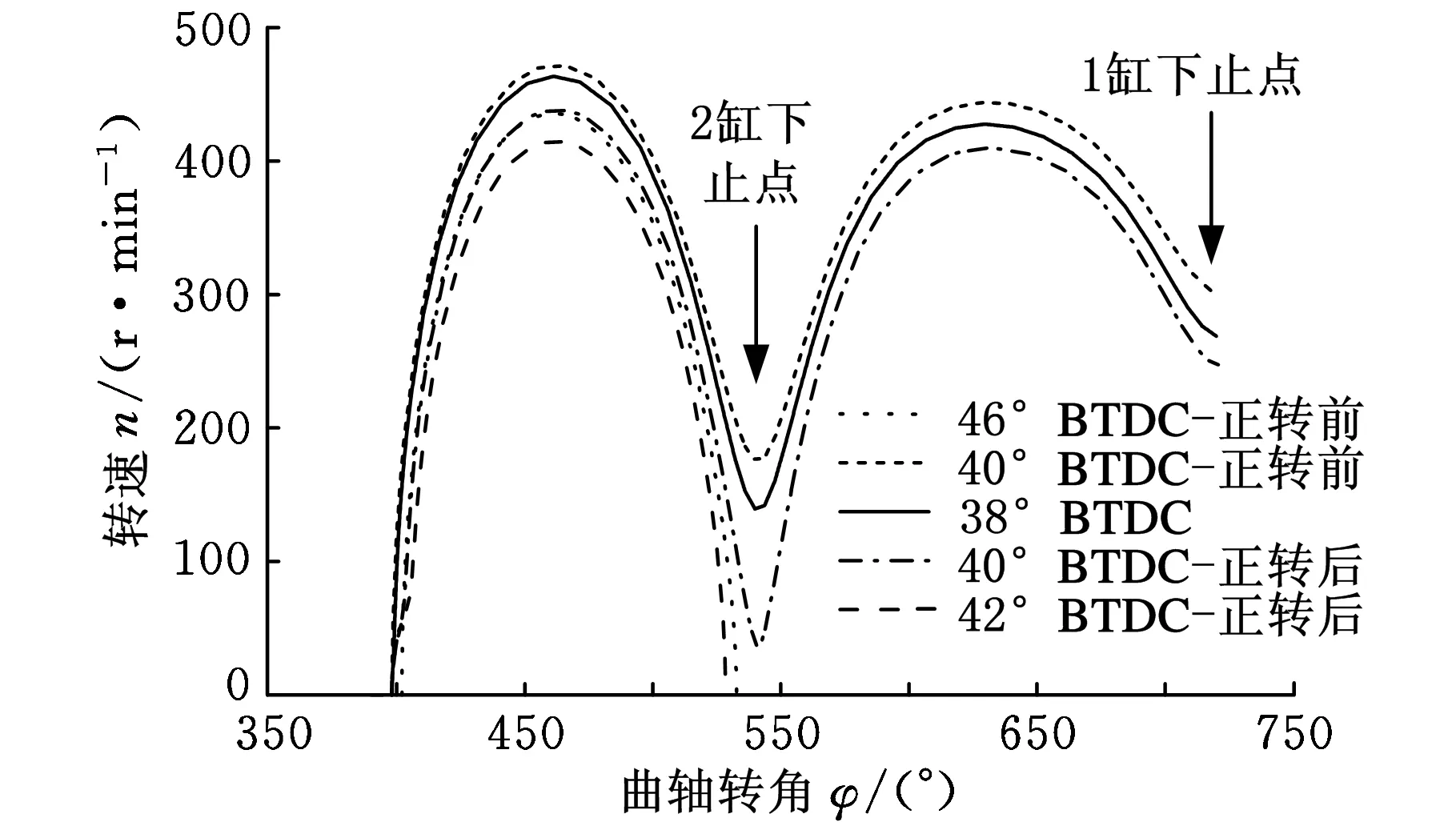

图8给出了1缸采用时间间隔为40 ms的两次喷油策略、点火时刻为ASOI238 ms时,2缸分别在不同点火时刻下所对应的正转转速曲线。图8中,46°BTDC-正转前表示2缸在上止点前46°(正转开始前)点火。

图8 正转过程的转速曲线

从图8可以看出,2缸点火时刻为上止点前38°时,直喷汽油机能连续转过2缸下止点和1缸下止点,成功实现直接起动。以该点火时刻作为参照,点火时刻略微提前,当点火时刻为上止点前40°(开始正转前)时,正转过程转速增大,对直接起动有利;点火时刻继续提前,当点火时刻为上止点前46°(开始正转前)时,正转过程转速减小,且直喷汽油机不能转过2缸下止点。2缸在开始正转前点火,点火时刻的提前对直接起动有以下两方面的影响:①在直喷汽油机反转过程中2缸内混合气着火后压力增大,会使反转过程中转过的角度减小,这样活塞离2缸上止点较远,正转过程做功的曲轴转角范围减小,对提高正转过程的转速不利;②由于缸内混合气着火提前,刚开始反转时2缸气缸压力已经增大,直喷汽油机在正转过程的膨胀做功能力增强,对提高正转过程的转速有利。因此,2缸点火时刻有一个最佳点。在反转到接近最大反转角度时点火,直喷汽油机在正转过程中的膨胀做功能力最强,正转过程转速增大。点火时刻提前或推迟,都将导致正转过程中做功能力减弱,正转转速减小。

当2缸在开始正转后点火,缸内混合气着火推迟,正转过程做功的曲轴转角范围减小,刚开始正转时气缸压力较小,直喷汽油机的膨胀做功能力也减弱,正转转速减小。当2缸点火时刻为上止点前42°(开始正转后)时,直喷汽油机无法转过2缸下止点,故无法实现直接起动。

4 结论

(1)首个着火气缸采用两次喷油策略时,缸内混合气燃烧后的最大气缸压力较大。无论是单次喷油还是两次喷油,较晚的点火时刻对应的缸内混合气燃烧后的最大气缸压力较大。

(2)首个着火气缸采用两次喷油策略,且点火时刻较晚时,直喷汽油机反转过程中转过的最大角度较大;但若点火时刻太晚,反转过程转过的最大角度将减小。

(3)第2个着火气缸的点火时刻对正转过程转速有很大影响。在反转到最大角度前2°左右点火,正转过程转速最大,最有利于直喷汽油机的直接起动;提前或推迟点火,均不利于直喷汽油机的直接起动。

[1]Tamai G,Hoang T,Taylor J.Saturn Engine Stop-start System with an Automatic Transmission[J]. SAE Paper,2001-01-0326.

[2]Matsuura M,Korematsu K,Tanaka J.Fuel Consumption Improvement of Vehicles by Idling Stop[J]. SAE Paper,2004-01-1896.

[3]Bishop J,Nedungadi A,Ostrowski G,et al. An Engine Start/stop System for Improved Fuel Economy[J]. SAE Paper,2007-01-1777.

[4]苏岩,洪伟,韩立伟,等. GDI发动机怠速停止技术无起动机起动的试验研究[J].内燃机学报,2011,29(6):527-533.

Su Yan,Hong Wei,Han Liwei,et al. Experimental Study of Idling Stop-start without Motor on a Gasoline Direct Injection Engine[J]. Transactions of CSICE,2011,29(6):527-533.

[5]韩立伟.缸内直喷汽油机应用起动-停止技术的研究[D].吉林:吉林大学,2010.

[6]刘仪,刘巽俊,白翎,等.用附加质量法确定发动机运动件的总转动惯量[J].内燃机学报,1992,10(4):323-328.

Liu Yi,Liu Xunjun,Bai Ling,et al. Additional Mass Method to Determine the Moment of Inertia of Total Moving Components in a Engine[J]. Transactions of CSICE,1992,10(4):323-328.

[7]Ueda K,Kaihara K,Kurose K,et al. Idling Stop System Coupled with Quick Start Features of Gasoline Direct Injection[J].SAE Paper,2001-01-0545.

[8]Zuelch C,Kulzer A,Chiodi M,et al. The Directstart: Investigation of Mixture Formation by Means of Optical Measurements and 3D-CFD-Simulation[J]. SAE Paper,2005-01-3686.

(编辑陈勇)

Simulation of Kinematics Characteristics of a Direct Injection Gasoline Engine at Direct Start

Cao ZhichengHe Bangquan

State Key Laboratory of Engines,Tianjin University,Tianjin,300072

A three-dimensional model and a one-dimensional kinematics model for a direct injection gasoline engine were established and validated through engine experiments. The combustion characteristics in the first firing cylinder and the kinematics characteristics of the engine under the conditions of forward and reverse rotation were simulated when different fuel injection methods and spark ignition timings were employed at direct start. The results show that the peak cylinder pressure in the first firing cylinder after combustion in the cases of split injection is higher than that at single injection. But its magnitude is affected by spark ignition timing. Higher peak cylinder pressure increases the crank angles,which the engine can move in the reverse rotation direction. The engine speed in the forward rotation direction is the largest when the sequent cylinder is ignited at about 2° before the biggest reverse crank angles in both single injection and split injection, which is helpful to a successful direct start.

gasoline engine; direct start; kinematics; simulation

2013-09-06

国家高技术研究发展计划(863计划)资助项目(2006AA110107)

TK412.3DOI:10.3969/j.issn.1004-132X.2015.02.008

曹志成,男,1988年生。天津大学内燃机燃烧学国家重点实验室硕士研究生。主要研究方向为火花点火发动机工作过程数值模拟。何邦全,男,1964年生。天津大学内燃机燃烧学国家重点实验室副教授。