以废弃牡蛎壳为原料制备食品级醋酸钙

范 峥,杨 栩,关嘉庆,张 佳,乔 璐,常晓亚

(西安石油大学化学化工学院,陕西西安710065)

以废弃牡蛎壳为原料制备食品级醋酸钙

范峥,杨栩,关嘉庆,张佳,乔璐,常晓亚

(西安石油大学化学化工学院,陕西西安710065)

利用直接法生产食品级醋酸钙是一种将废弃牡蛎壳变废为宝的有效途径。通过单因素实验和主要因素方差分析探讨了壳粉粒径、壳酸比、水壳比、反应时间和pH对醋酸钙产品含量与收率的作用规律和影响大小,并借助多指标正交实验对其工艺条件进行了系统优化。结果表明,壳酸比、水壳比和反应时间这3个关键因素对该反应的影响较为显著,生产醋酸钙的最适宜条件为:壳酸比为0.75∶1,水壳比为21∶1,反应时间为140min,此条件下的醋酸钙含量及收率的平均值可达99.63%、93.72%。由于优化后的产品质量较好且稳定可靠,故本研究具有一定的实际应用价值。关键词:牡蛎壳,醋酸钙,影响因素,多指标正交实验

牡蛎又称海蛎子、蚝,是世界上第一大养殖贝类,因其味道鲜美、营养丰富而备受推崇,素有“海中牛奶”之称,据统计,2012年我国生产牡蛎约395万t,占全世界总产量的85%以上[1]。然而,当牡蛎肉被食用或加工之后,大量牡蛎壳却被作为垃圾而丢弃,这不仅严重污染了周边环境,同时还造成海洋资源的大量浪费。研究表明,牡蛎壳的主要成分是碳酸钙,其碳酸钙含量高达96%以上,此外还含有门冬氨酸、甘氨酸、异亮氨酸等氨基酸以及铁、钠、锌、硒、锶等多种微量元素[2],因此,如何有效利用这些废弃的牡蛎壳,使之变废为宝是人们目前亟待解决的一个重要问题。

醋酸钙作为一种离子型高效营养强化剂,具有补钙性能优越、价格低廉、吸收效果好、无毒副作用等显著优点,被广泛地应用于乳制品、面粉及制品、饮料、食盐、酱油、醋等诸多食品行业[3-4]。目前,生产食品级醋酸钙的途径主要有间接法和直接法两种,间接法先高温煅烧石灰石再与醋酸反应,能耗高、收率低、产品口感差,在加工过程中还会产生大量的二氧化碳粉尘[5];直接法则是利用碳酸钙直接与醋酸反应,由于此法须以优质碳酸钙为钙源,故生产成本较高,导致它的应用和发展受到一定限制[6]。

针对上述问题,本文探索和开发了一套以废弃牡蛎壳代替优质碳酸钙为原料,利用直接法生产食品级醋酸钙的工艺流程,通过单因素实验和主要因素方差分析研究了壳粉粒径、壳酸比、水壳比、反应时间、pH等对醋酸钙含量及收率的影响与作用,并利用多指标正交实验对其工艺条件进行了优化。

1 材料与方法

1.1材料与仪器

牡蛎壳取自产于广东省湛江市南海海域的牡蛎;冰醋酸、氢氧化钙、乙二胺四乙酸二钠、氯化钠、盐酸、氢氧化钠分析纯,西安化学试剂厂;钙试剂羧酸钠盐分析纯,天津市科密欧化学试剂有限公司;碳酸钙基准纯,上海化学试剂厂。

FW100高速万能粉碎机天津泰斯特仪器有限公司;JJ-1磁力搅拌器金坛市富华仪器有限公司;AE240电子分析天平瑞士梅特勒-托利多国际股份有限公司;SHB-B95循环水式多用真空泵郑州长城科工贸有限公司;PHS-3C数字酸度计金坛市亿通电子有限公司;V100卡尔费休水分仪上海沛欧分析仪器有限公司;101A-3电热干燥箱上海市实验仪器总厂;TAS-986原子吸收分光光度计北京普析通用仪器有限公司。

1.2实验方法

1.2.1制备醋酸钙的工艺流程将废弃牡蛎壳用清水冲洗干净,在电热干燥箱中80℃烘干6h,将烘干的牡蛎壳粉碎、过筛,装袋备用。称取一定量的牡蛎壳粉于烧杯中,按比例加入适量蒸馏水搅拌均匀后,常温下与冰醋酸发生反应。待反应结束,加入少量氢氧化钙调节溶液pH,并继续搅拌反应30min。抽滤物料,滤渣循环使用,滤液回调至中性后浓缩、干燥,使醋酸钙产品的水分不大于7%。

1.2.2醋酸钙产品的检测醋酸钙产品中的醋酸钙含量采用EDTA络合滴定法进行测定;砷、钡、镁以及重金属含量通过原子吸收法对其进行分析[7];pH、水分含量分别利用酸度计和卡尔费休水分仪进行检测[8];硫酸盐、氯化物、氟化物含量等则参照GB 15572-1995《食品添加剂醋酸钙》中的相关规定执行[9]。

醋酸钙含量χ(%)及收率η(%)的计算方法如下:

式中,V(mL)为EDTA标准滴定溶液的体积;C(mol/L)为EDTA标准滴定溶液的实际浓度;m(g)为样品的质量;ω(%)为样品的水分含量;m′(g)为醋酸钙产品的理论产量。

1.2.3单因素实验设计对壳粉粒径、壳酸比(壳粉与冰醋酸的质量比)、水壳比(蒸馏水与壳粉的质量比)、反应时间和pH进行单因素实验,每个实验平行做3次,分别研究这5个不同因素对醋酸钙含量及收率的影响,通过分析它们的变化趋势来确定其适宜的取值范围[10-11]。同时,利用方差分析判断各个因素的影响大小,讨论哪些因素是需要重点考察的、对最终结果具有较大影响的关键因素[12]。

1.2.3.1壳粉粒径对醋酸钙含量及收率的影响当壳酸比为0.90∶1,水壳比为20∶1,反应时间为120min,pH为8.0时,分别选择50、70、100、150、200目(即粒径为0.300、0.210、0.150、0.100、0.075mm)的牡蛎壳壳粉进行实验。

同时,为带动当地贫困户一起通过产业脱贫,公司在省、市、县产业精准脱贫的精神指导下,通过党建引领,启动“挂包帮”“转走访”项目建设,利用“党支部+企业+合作社+基地+农户”的产业化经营模式,为种植户提供优质菌包等资料,并派专业的技术团队到田间地头,给合作社种植户进行一对一的技术指导,确保农户能种出符合市场要求的产品,最后公司按品质分级收购。

1.2.3.2壳酸比对醋酸钙含量及收率的影响当壳粉粒径为0.100mm,水壳比为20∶1,反应时间为120min,pH为8.0时,对0.70∶1、0.80∶1、0.90∶1、1.00∶1和1.10∶1这 5个不同壳酸比下的醋酸钙含量及收率进行实验。

1.2.3.3水壳比对醋酸钙含量及收率的影响当壳粉粒径为0.100mm,壳酸比为0.90∶1,反应时间为120min,pH为8.0时,分别对水壳比为10∶1、15∶1、20∶1、25∶1和30∶1条件下的醋酸钙含量及收率进行实验。

1.2.3.4反应时间对醋酸钙含量及收率的影响当壳粉粒径为0.100mm,壳酸比为0.90∶1,水壳比为20∶1,pH为8.0时,对反应时间为60、90、120、150、180min时的醋酸钙含量及收率进行实验。

1.2.3.5pH对醋酸钙含量及收率的影响当壳粉粒径为0.100mm,壳酸比为0.90∶1,水壳比为20∶1,反应时间为120min时,分别对pH为6.0、8.0、10.0、12.0和14.0条件下的醋酸钙含量及收率进行实验。

1.2.4多指标正交实验在单因素实验的基础上,对上述关键因素的适宜区间进行水平编码,见表1,并以醋酸钙含量χ及收率η的综合评分ψ为衡量指标,采用多指标正交实验对其进行综合评分[13-14],确定相应的优化因素。最后,利用重复性实验验证以上最佳工艺条件的准确性。

表1 关键因素水平编码Table 1 The code of key factors and different levels

每个实验综合评分ψ的计算方法如下:

其中,ω1和ω2为醋酸钙含量及收率的权重,按照实际要求取ω1=0.6,ω2=0.4;φ1、φ2分别为醋酸钙含量和收率的隶属度,它们的表达式为

1.2.5数据处理在以上研究中,方差分析研究由IBM SPSS Statistics 19.0完成,而多指标正交实验设计则通过Design-Expert 7.1软件进行计算。

2 结果与分析

2.1单因素实验

2.1.2壳酸比对醋酸钙含量及收率的影响由图2可知,当壳酸比为0.70∶1和0.80∶1时,醋酸钙含量保持在89.17%~90.10%,若继续增加壳酸比,则醋酸钙含量开始逐渐降低,当壳酸比达到1.10∶1时,醋酸钙含量仅为72.97%。随着壳酸比的不断提高,牡蛎壳粉带入反应体系中的杂质逐渐累积,并最终与产品相互混杂,从而大大降低了醋酸钙含量。醋酸钙收率的变化趋势与含量基本相似,当壳酸比由0.70∶1~1.10∶1时,醋酸钙收率由89.35%降至65.79%。

图1 壳粉粒径对醋酸钙含量及收率的影响Fig.1 The effect of particle size of shell powder on the content and yield of calcium acetate products

图2 壳酸比对醋酸钙含量及收率的影响Fig.2 The effect of shell-acid ratio on the content and yield of calcium acetate products

2.1.3水壳比对醋酸钙含量及收率的影响由图3可知,当水壳比为10∶1时,醋酸钙含量及收率较低,仅为62.00%和77.51%,当水壳比为15∶1~30∶1时,醋酸钙含量及收率先逐渐提高再急剧降低,并分别在水壳比为25∶1和20∶1时达到最大值。水壳比太小,壳粉和冰醋酸极易混合不均,导致它们难以充分发生反应;水壳比太大,反应体系中的冰醋酸含量过低,不利于反应向生成醋酸钙的方向进行,从而造成醋酸钙含量及收率降低。

2.1.4反应时间对醋酸钙含量及收率的影响由图4可知,醋酸钙含量及收率随着反应时间的增加而提高,反应时间达到120min后,再增加反应时间,醋酸钙含量及收率变化不大。当反应时间小于120min时,壳粉与冰醋酸反应不完全,醋酸钙的含量及收率较低;当反应时间大于150min时,壳粉与冰醋酸已基本反应完全,醋酸钙的含量及收率无明显变化。

图3 水壳比对醋酸钙含量及收率的影响Fig.3 The effect of water-shell ratio on the content and yield of calcium acetate products

图4 反应时间对醋酸钙含量及收率的影响Fig.4 The effect of reaction time on the content and yield of calcium acetate products

2.1.5pH对醋酸钙含量及收率的影响由图5可知,对于中和脱酸过程来说,当反应后的pH分别为6.0、8.0和10.0时,醋酸钙含量由66.02%提高到92.78%,若继续增加pH,醋酸钙含量开始缓慢降低,当pH为14.0时,醋酸钙含量约为87.60%。这是因为,随着溶液碱性的增强,壳粉中的钡、镁、铝、硅等金属离子均形成氢氧化物沉淀,使得醋酸钙含量提高,但如果碱性过强,铝、硅等又会生成偏铝酸盐和偏硅酸盐并溶于液相,影响醋酸钙含量。pH对于醋酸钙收率影响较小,其收率基本维持在88.00%左右。

图5 pH对醋酸钙含量及收率的影响Fig.5 The effect of pH value on the content and yield of calcium acetate products

2.2主要因素分析

利用IBM SPSS Statistics 19.0对壳粉粒径、壳酸比、水壳比、反应时间和pH进行主要因素方差分析,计算结果见表2。

由表2可知,对于醋酸钙含量来说,由于壳酸比、水壳比、反应时间和pH的F值均大于F0.01(4,10)=5.99,壳粉粒径的F值小于F0.05(4,10)=3.48,所以壳酸比、水壳比、反应时间、pH对醋酸钙含量有极显著的影响(p<0.05),壳粉粒径对其影响不显著(p>0.05);对于醋酸钙收率来说,壳粉粒径、壳酸比、水壳比和反应时间的F值分别为7129.09、3566.72、119.39、1221.60,远远大于F0.01(4,10),而pH的F值仅为2.54,略小于F0.05(4,10),故壳粉粒径、壳酸比、水壳比、反应时间对醋酸钙收率有极显著影响(p<0.05),pH对醋酸钙收率的影响不显著(p>0.05)。

表2 主要因素方差分析结果Table 2 The results of main factors variance analysis

由于壳粉粒径对醋酸钙含量的影响程度较壳酸比、水壳比、反应时间和pH小,而pH对醋酸钙收率的影响程度较壳粉粒径、壳酸比、水壳比和反应时间小,且当壳粉粒径为0.100mm、pH为10.0时,醋酸钙收率及含量这两个实验指标已分别高达87.07%和92.78%,故从简化原料处理、降低生产能耗和减少氢氧化钙用量、保证产品口感的角度考虑,最终在壳粉粒径为0.100mm和pH为10.0的优化条件下,确定壳酸比、水壳比、反应时间为该反应的关键因素,并以此为依据对其进行多指标正交实验。

2.3多指标正交实验

根据多指标正交实验原理,分别将0.75~0.90、18~27和120~150min作为壳酸比、水壳比和反应时间这三个关键因素的适宜区间,以综合评分ψ为衡量指标,采用L16(45)正交表进行正交实验确定关键因素的最佳工艺条件,结果见表3。

由表3可知,壳酸比所在列的极差最大,反应时间次之,水壳比最小,而空白列的极差均小于以上关键因素的极差,壳酸比、水壳比和反应时间对综合评分的影响程度由大到小依次为壳酸比>反应时间>水壳比,同时,由于空白列的极差均小于以上关键因素的极差,故它们的一级交互作用较弱,可忽略不计。根据综合评分越大越好,可以得到优化方案为A1B2C3,即当壳酸比为0.75∶1,水壳比为21∶1,反应时间为140min时,醋酸钙含量及收率的综合评分较优。

2.4优化工艺验证

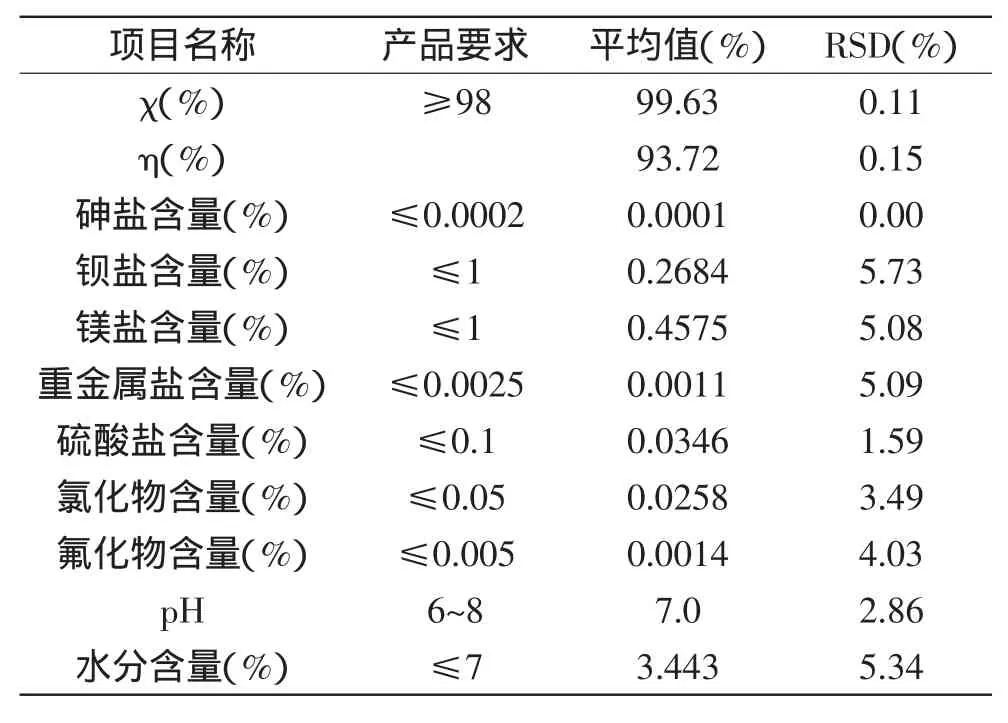

按照上述优化工艺条件,取3份壳粉粒径为0.100mm的牡蛎壳粉于1000mL烧杯中,每份30g,加入630mL蒸馏水搅拌均匀后,缓慢滴加21.4mL冰醋酸,反应140min后调节溶液pH至10.0,经回调、抽滤、浓缩和干燥得到醋酸钙产品,并按照国标相关要求对其进行分析与测定,结果见表4。

由表4可知,在优化工艺条件下,这3个平行实验的醋酸钙含量及收率分别高达99.63%、93.72%,普遍高于优化前,而它们的RSD仅为0.11%和0.15%,同时,醋酸钙产品中的砷、钡、镁、重金属、硫酸盐、氯化物、氟化物含量和pH以及水分等指标均满足国标要求,该实验方案的醋酸钙含量及收率较为理想且稳定可靠,具有一定的实际应用价值。

表3 多指标正交实验结果Table 3 The results of multi-target orthogonal design

3 结论

通过单因素实验讨论了直接法生产食品级醋酸钙过程中壳粉粒径、壳酸比、水壳比、反应时间和pH对醋酸钙含量及收率的作用规律,利用方差分析研究了各个因素的影响大小,实验结果表明,壳酸比、水壳比、反应时间是对产品有显著影响的关键因素。在此基础上,借助多指标正交实验对这3个关键因素进行了优化,并得到了较为理想且稳定可靠的最佳工艺条件,即当壳酸比为0.75∶1,水壳比为21∶1,反应时间为140min时,醋酸钙含量及收率的平均值可达99.63%、93.72%。醋酸钙产品中的砷、钡、镁、重金属、硫酸盐、氯化物、氟化物含量和pH以及水分等指标均满足GB 15572-1995的相关要求。

表4 优化工艺条件验证结果Table 4 The verification results of optimal process conditions

[1]农业部渔业局.中国渔业统计年鉴[M].北京:中国农业出版社,2013:27-41.

[2]苗建银,赵海培,陈超柱,等.牡蛎壳的开发利用[J].水产科学,2011,30(6):369-372.

[3]于平,励建荣.补钙剂的现状及营养评价方法[J].中国食品学报,2002,2(1):57-61.

[4]吴汉东.以鸡蛋壳为原料制备醋酸钙的工艺研究[J].食品工业,2012,33(12):37-39.

[5]陈延信,田增愿,赵博.碳酸钙渣悬浮态和堆积态煅烧产品的理化性能比较[J].硅酸盐通报,2014,33(5):1193-1197.

[6]高新,韩伟,李稳宏,等.循环法制备高纯碳酸钙工艺研究[J].西北大学学报:自然科学版,2007,37(1):63-66.

[7]陈宗保.微波消解-石墨炉原子吸收法监测海洋贝类体内重金属污染程度[J].食品工业科技,2010,31(8):308-309.

[8]倪前银,吴玉龙,杨明德,等.卡尔费休容量法在六水氯化镁热解过程中氧化镁及水分测定的应用[J].分析化学,2011,39(5):733-737.

[9]GB 15572-1995食品添加剂乙酸钙[S].北京:中国标准出版社,1995.

[10]谢蓝华,杜冰,叶梦晴,等.蛋壳粉制备酵母多肽螯合钙的研究[J].食品工业科技,2013,34(18):243-248.

[11]郭秀君,黄雪松.不同工艺条件对桔皮果胶钙产量的影响[J].食品工业科技,2013,34(16):258-261.

[12]纪跃芝,胡威,赵雅玲.方差分析方法确定大黄多糖的最佳提取工艺[J].长春工业大学学报:自然科学版,2010,31(2):132-136.

[13]高品一,金梅,杨頔,等.金樱子黄酮两种提取工艺优化及比较[J].食品工业科技,2014,35(1):237-241.

[14]赵晨霞,祝海娟,张翌楠,等.正交实验优化大麦虫蛋白质提取工艺[J].食品科学,2013,34(16):42-45.

Preparation of food grade calcium acetate using wasted oysters shells

FAN Zheng,YANG Xu,GUAN Jia-qing,ZHANG Jia,QIAO Lu,CHANG Xiao-ya

(College of Chemistry&Chemical Engineering,Xi’an Shiyou University,Xi’an 710065,China)

It’s a very efficient approach to produce food grade calcium acetate using wasted oysters shells by direct method.Single factor experiments and variance analysis of main factors were adopted to explore the action law and influence level for the content and yield of products between particle size of shell powder,shellacid ratio,water-shell ratio,reaction time and pH value.The process conditions was systemically optimized in virtue of multi-target orthogonal design.The experimental results were demonstrated that the main reaction was affected prominently by such three key factors including shell-acid ratio,water-shell ratio and reaction time.The optimum production conditions were determined as follows:shell-acid ratio was 0.75∶1,water-shell ratio was 21∶1 and reaction time was 140min.Under the condition of above optimal parameters,the content and yield average of calcium acetate products achieved 99.63%,93.72%,respectively.The research provided

oysters shells;calcium acetate;influencing factor;multi-target orthogonal design

TS202.3

B

1002-0306(2015)10-0254-05

10.13386/j.issn1002-0306.2015.10.045

2014-08-18

范峥(1982-),男,博士,讲师,研究方向:资源再生与系统优化。

陕西省大学生创新创业训练计划资助项目(1179)。

certain practical significance owing to outstanding quality and stable reliability of calcium acetate products after optimization.