矿用对旋轴流主通风机叶轮改造设计与验证

张军,向宏辉,赵光敏,蒋志军,钟绍辉

(中国燃气涡轮研究院,四川江油621703)

矿用对旋轴流主通风机叶轮改造设计与验证

张军,向宏辉,赵光敏,蒋志军,钟绍辉

(中国燃气涡轮研究院,四川江油621703)

针对矿用主通风机存在的效率低和可靠性差两个根本问题,采用国内先进的航空发动机压气机叶片造型技术,完成了通风机叶片改造气动设计;结合成熟的旋转机械结构设计经验,将传统鼓筒受力方式改为腹板受力方式,有效减轻了鼓筒质量,同时采取带不同锥角定位块的方式实现叶片角度精确调节和减小同级叶片角度偏差。经空载调试、带网运行、性能测试及运行考核表明,改造后通风机的风量、效率等性能参数明显提高,运行安全可靠,满足用户使用要求。

对旋轴流式通风机;叶轮;叶片角度;压气机;气动设计

1 引言

矿用对旋轴流式主通风机是保障矿井安全生产的重要设备之一,担负着向井下输送新鲜空气,排出粉尘、瓦斯等污浊气体,确保矿井和井下工人安全的重任。随着现代化、集约化采煤生产的发展,煤矿掘进巷道长度不断增加,对通风风量和风压的要求也越来越高,具有安全可靠、效率高、噪声低、运行范围宽等良好性能的通风机,成为矿用对旋主通风机发展的必然趋势,也是煤矿企业选择通风设备的理想产品[1]。

某煤矿用通风机在使用中曾出现叶片断裂飞出击穿机匣的故障,在对叶轮结构进行优化和更换叶片材料后,又出现通风机风量小、效率低、能耗大、噪声大、风量调节范围窄等问题,无法满足用户使用需求。因此,从安全和经济效益以及生产发展的需要出发,通风机改造势在必行。

本文在综合考虑成本、安全、可靠性和适用性的原则下,仅对原通风机叶轮进行改造。采用一系列先进航空发动机压气机气动设计方法和结构设计经验,有效解决了原通风机可靠性差、风量小、效率低、能耗大的缺陷,提高了通风机性能和可靠性,整个叶轮部件质量减小约15%。同时,解决了两级转子叶片的安装、角度调节等问题。

2 原通风机情况分析

原通风机采用对旋轴流式结构[2],主通风机由进气段、支板、叶轮、电动机和机匣等组成,其结构示意及实物图见图1。两级叶轮均为机翼型双层空心钢制叶片(一级13片、二级11片),机匣、轮盘等构件均用钢板焊接而成。原通风机使用过程中的问题主要有:出现过叶片断裂击穿机匣的故障;随着巷道掘进深度的增加,通风机风量小、调节范围窄,无法满足煤矿巷道通风要求;通风机长期低效率、高能耗运行,给企业带来巨大的运行成本。

图1 原通风机结构示意及实物图Fig.1 original fan structure

原通风机叶片气动设计采用传统的孤立翼型和平面叶栅设计[3-4],不能有效减少气流在风机中的流动阻力和气流涡流,无法从根本上大幅提高风机效率和降低叶片气动噪声。其结构上存在以下几方面问题:(1)叶片与叶柄之间采用铆钉铆接方式联结,曾经产生过铆钉松动,导致叶片脱落[5];(2)两级叶轮直接安装在电机轴上,叶轮质量很大,电机轴形成了一种悬臂轴[6],靠近叶轮一端的电机轴承承受很大的轴向力和径向力,使得风机运行中电机轴承容易磨损、发热,导致轴承温度过高而停机;(3)叶片叶柄通过螺母固定于轮盘鼓筒上,该种固定方式经多次拆装容易导致螺纹失效,只能更换新叶片,进而增加了使用成本;(4)叶片角度调节完全通过肉眼观察确定,调节精度差。

3 通风机叶轮改进设计

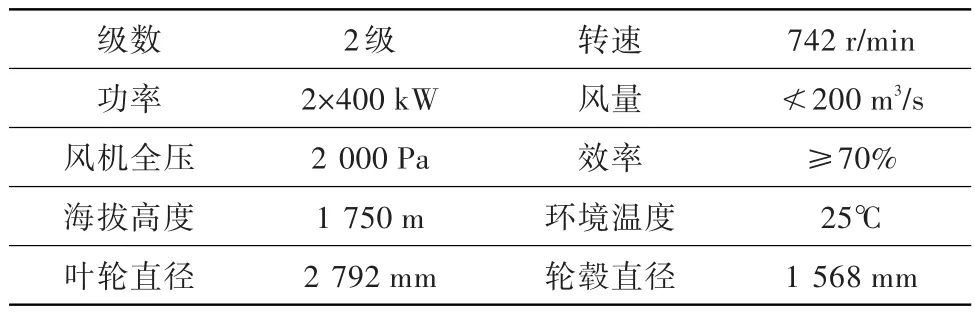

3.1叶轮设计参数

在保证原通风机功率、转速、叶轮尺寸等指标不变的基础上,进行通风机叶轮改进设计。同时,根据用户的具体使用要求,确定了通风机叶轮改造的设计参数,见表1。此外,改进后的叶轮,叶片角度应调节方便、可靠,并满足行业规范、连续运转等要求。

表1 通风机改造设计参数表Table 1 Improved design data of fan

3.2叶片气动设计

为达到性能设计指标和质量要求,采用目前成熟的先进航空发动机压气机气动设计方法,应用全三维叶片造型技术进行通风机叶片气动设计。

气动布局采用准三维S2流面通流计算。通流程序假设气流为轴对称定常流,采用矩阵通流法逐站求解,能反映端壁区域的流道信息,从而得到流场的气动布局。考虑到原有叶轮与通风机前后段的良好对接,不对通风机流场做大的改变,选用平直流道。通风机子午面流道及叶片投影见图2。

图2 通风机叶轮段流道子午面投影图Fig.2 Meridian plane projection of fan flow path

采用在超跨声叶型设计中广泛应用的B样条控制中线角叶型、贝塞尔曲线控制叶型厚度(BMAA)的方法进行叶片造型[7]。该造型技术可良好控制气流在叶片表面的速度,扩大稳定工作范围,提高通风机抗流场畸变能力,有效降低通风机噪声。图3和图4分别为改进前、后的通风机叶片。

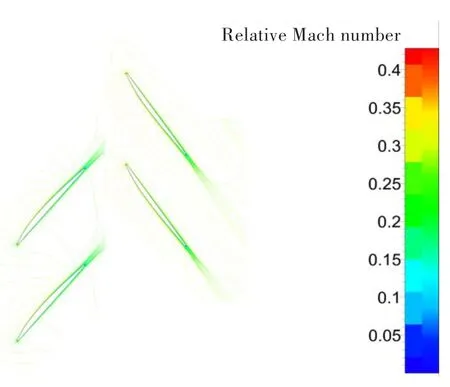

采用三维计算软件Numerca,对准三维设计方案进行全三维数值仿真分析和修正。图5为三维仿真验算获得的叶片内部流场相对马赫数等值线图。

3.3叶轮结构设计

原通风机总体结构不进行大的改造,在综合考虑成本、加工工艺、质量和使用性的原则下,仅对原通风机叶轮结构进行改造。目标是在满足使用要求及寿命的前提下,解决原通风机可靠性低、静叶角度调节精度差、叶轮质量大等问题。通风机改造后的叶轮组件,主要由叶片、轮盘、安装座、卡箍、定位块、盖板、挡板、螺钉等零部件组成,叶轮装配UG模型见图6。

图3 原通风机叶片实物图Fig.3 The original blade

图4 改进后通风机叶片UG模型Fig.4 UG model of improved blade

图5 相对马赫数等值线图Fig.5 Contours of relative Mach number

图6 通风机叶轮装配UG模型Fig.6 UG model of improved fan assembly

改善叶片安装方式:在叶片叶柄设计一环形U型槽,用于放置两个半圆形卡箍,并通过螺栓锁紧。当通风机运转时,叶片旋转产生的离心力挤压卡箍,使卡箍牢固地锁紧叶片,有效提高了叶片的锁紧度,进而提高了通风机运行的可靠性。

提高叶片角度调节精度:叶片角度调节通过带不同锥角的定位块限位确定叶片角度。在叶片叶柄上设计一平面,用于定位块挤压叶柄起角度锁定作用,定位块通过螺栓固定于轮盘安装座上。根据通风机风量要求,可采取更换不同锥角的定位块来调节叶片角度(角度调节偏差≯0.5°),同级叶片角度确定采用相同锥角的定位块,有效地提高了叶片角度调节精度,减小了同级叶片安装角的角度偏差。

图7 通风机轮盘UG模型Fig.7 UG model of disk

叶轮减重:将原通风机钢叶片改为优质铸铝叶片,质量轻、抗腐蚀性好。通风机轮盘腹板外圆设计带台阶的U型槽(轮盘UG模型见图7),叶片和安装座产生的离心力完全由腹板承受,鼓筒的厚度变薄,有效减轻了轮盘质量。这一改进既满足了使用要求,又减轻了叶轮组件质量,使得电机轴承的负荷降低,有效减少了通风机的使用维护费用,大大提高了通风机的安全运行可靠性。

3.4结构强度和振动校核

为保证通风机结构设计的可靠性,对转子叶片、轮盘进行了强度校核,对叶轮整体结构进行了振动计算。结果表明,叶片榫头U型槽根部位置处的应力水平最高(叶片应力场分布见图8),其强度储备系数为4.3,具有足够的强度裕度,可保证转子叶片长期安全、可靠地工作;轮盘最大等效应力为202 MPa(轮盘应力场分布见图9),小于35#钢的屈服强度315 MPa,轮盘设计满足结构强度要求;叶片振动频率相邻两阶次的频差均大于10%,叶片均不存在裕度小于10%的共振危险点,叶轮在工作转速附近不存在结构因素引起的共振现象。

图8 叶片应力场分布图Fig.8 Stress distribution of blade

图9 轮盘等效应力分布图Fig.9 Equivalent stress distribution of disk

4 改进验证

改进后的通风机进行了现场安装调试和带网运行考核。整个考核过程中,通风机运行平稳,未出现螺栓松动、叶片角度偏转、叶片裂纹或断裂现象。

根据通风机的工作条件,专业测试机构采用主通风机巷道内调节风门和调节叶片角度的方法,完成了性能测试。从通风机改进前、后性能数据(图10)分析可知:改进后的通风机比原通风机效率提高了约10%,流量范围增大了约400 m3/min;在相同风量下,改进后的通风机比原通风机最小风压提高了至少200 Pa以上,功率减小了约30 kW。

图10 通风机改造前后性能参数随流量的变化Fig.10 Performance vs.mass flow before and after the improvement

目前,该通风机已投入使用14个月,且24 h不间断工作,运行过程中监测风机振动仅为1.20~1.45 mm/s(限定值≯4.6 mm/s),风机噪声为89 dB(原通风机108 dB),总体运行状况良好,满足业主使用要求。

5 结束语

采用系列先进的航空叶轮机设计方法,对某型对旋轴流式通风机叶轮进行改进设计,有效解决了原通风机存在的可靠性差、效率低、风量小等问题,改进后风量增加了400 m3/min,风压提高了200 Pa,效率提高了10%,功率减小了30 kW,噪声降低了20 dB左右。空载调试、带网运行考核和性能测试结果表明,改进后的通风机各项性能指标满足设计要求。其研究结果对于国内矿用主通风机设计改进与升级换代具有一定借鉴意义。

[1]张广勋.高性能对旋轴流式通风机的研究[J].风机技术,1999,(5):6—9.

[2]李庆宜.通风机[M].北京:机械工业出版社出版,1981.

[3]Deere K A.Summary of fluidic thrust vectoring research conducted at NASA Langley Research Center[R].AIAA 2003-3800,2003.

[4]Wing D J,Giuliano V J.Fluidic thrust vectoring of an axisymmetric exhaust nozzle at static conditions[R].ASME FEDSM97-3228,1997.

[5]陈宜振,尹民权.动叶可调轴流通风机机械故障原因分析[J].风机技术,2008,(4):68—73.

[6]甘英浩.矿用对旋轴流主通风机的研制及改进[J].风机技术,2010,(1):32—34.

[7]安利平,李清华,刘剑鹏,等.一种新型压气机叶片造型方法的平面叶栅试验验证[J].燃气涡轮试验与研究,2013,26(5):12—15.

An improved design and test of a mine contra-rotating axial fan unit

ZHANG Jun,XIANG Hong-hui,ZHAO Guang-min,JIANG Zhi-jun,ZHONG Shao-hui

(China Gas Turbine Establishment,Jiangyou 621703,China)

Aimed at solving the problem of low efficiency and low reliability for some contra-rotating fan unit,an improved aerodynamic design was completed by means of advanced compressor design technique. The mature designing experience of rotating machine was employed to reduce the weight of rotor drum.In addition,different cone angle locating pieces were taken to adjust the blade angle accurately and reduce the deviation.The performance such as mass flow,efficiency and reliability was proved to be raised through a series of strict tests of non-load characteristic,load characteristic,performance and certification.The improved design met the demand of the consumer as well.

contra-rotating axial fan;impeller;blade angle;efficiency;compressor;aerodynamic design

TD441+2

A

1672-2620(2015)05-0049-05

2015-03-26;

2015-09-04

张军(1982-),男,陕西渭南人,工程师,硕士研究生,主要从事压气机试验研究。