复杂薄壁件多道次充液复合成形及变形量确定

朱宇,万敏

(1.中航空天发动机研究院有限公司通用技术中心,北京101304;2.北京航空航天大学机械工程及自动化学院,北京100191)

复杂薄壁件多道次充液复合成形及变形量确定

朱宇1,万敏2

(1.中航空天发动机研究院有限公司通用技术中心,北京101304;2.北京航空航天大学机械工程及自动化学院,北京100191)

针对大拉深比、阶梯锥形的航空发动机隔热罩薄壁件,基于塑性力学方法分析了其充液拉深的变形规律,并在此基础上提出了多道次充液复合成形方法,设计了等裕量函数法以快速、合理地确定各道次变形量的分配。通过数值模拟和工艺试验,研究了关键变形量——预成形高度对成形结果的影响规律,探讨了成形过程中起皱、破裂的失效形式。结果表明,提出的工艺方法可实现复杂薄壁隔热罩构件的整体精确成形,选择适当的预成形高度可获得壁厚均匀、成形质量较好的零件。

航空发动机;复杂薄壁件;多道次充液成形;变形量;预成形高度;数值模拟;工艺试验

1 引言

复杂薄壁钣金构件在飞机及航空发动机上占有相当的比重,在减轻质量、改善和提高性能等方面发挥着日益重要的作用[1]。随着航空制造领域零部件结构的整体化和轻量化,难变形材料和复杂形状结构的零部件被广泛采用,给成形制造技术带来了挑战。液压成形是利用液体作为传力介质或模具使金属零件成形的塑性加工制造技术[2],相比于传统工艺,可有效提高难成形材料的成形极限,使复杂形状零件的生产简单化、柔性化,实现零件的快速制造,改善表面质量和提高尺寸精度[3]。近年来,液压成形技术得到了长足的发展和广泛的应用[4],在难变形材料和复杂结构,特别是薄壁零件的成形制造中得到越来越明显的体现:Khandeparkar等[5]研究了0.8 mm壁厚的不锈钢和低碳钢薄壁阶梯杯形件的充液成形过程,优化了液压加载曲线,得到了具有较好表面质量的试件。Zhang等[6]通过研究可移动凹模的板料液压成形技术,实现了拉深与胀形的复合成形。朱宇等[7-8]为解决壁厚0.5 mm的复杂型面高温合金钣金件的精密成形问题,采用多步充液拉深技术,分析了不同工艺参数的作用规律并得到了优化值;同时,还对航空发动机具有复杂微小截面的0.2 mm厚高温合金密封环,提出了基于液压胀形的多向加载成形方法,并在自主研制的成形装置上进行了试验验证。但对于大拉深比、厚度小于0.5 mm的超薄构件开展的成形工艺研究,尤其是关于多道次变形量的确定方法,国内则鲜有报道。

隔热罩是具有大拉深比、大高径比的复杂型面薄壁结构,主要用于保护内部核心部件正常工作,满足对发动机结构隔热性能的要求。整体成形隔热罩可更好地满足使用要求,已在国外先进航空发动机上得到广泛应用,但国内目前缺乏该类零件成熟的加工经验和有效的技术手段。本文针对国内在航空发动机复杂薄壁钣金件精密成形方面的需求,开展某型发动机整体隔热罩的多道次充液复合成形工艺研究,根据塑性力学理论分析、有限元模拟和工艺试验,分析变形量的分配方法及确定规律,以实现隔热罩的整体精确成形。

2 成形理论分析

2.1零件工艺性分析

该型航空发动机隔热罩构件,为壁厚0.4 mm的超薄阶梯锥形回转体结构,需综合应用拉深、胀形、激光打孔、整形等多种方法,其中拉深是零件核心特征成形的关键工艺。添加工艺补充面、去除局部特征以适合拉深工艺,得到的基本结构及主要尺寸如图1所示,以此作为本文关于隔热罩的研究对象。材料为0.4 mm奥氏体不锈钢1Cr18Ni9Ti,通过单拉试验获得的基本力学性能参数见表1,冷作硬化现象显著,较大的变形抗力为成形带来不利因素;厚向异性指数较小,板料危险断面易拉裂而法兰易起皱。在结构上,隔热罩整体呈阶梯形状,上、下段筒壁外径相差显著,中间以半锥角60°的大锥面过渡连接,筒底存在向内凹槽、最小圆角半径R仅1.5 mm;忽略坯料变形减薄,计算所需毛坯展开料直径D0=370 mm,总拉深系数M=0.259,变形程度大,毛坯相对厚度(t/D0=0.001 1)过小,且技术要求材料变薄须控制在10%以内,成形难度大。

图1 航空发动机隔热罩构件简化结构及主要尺寸Fig.1 The simplified structure and dimensions of heat-shield cover

表1 不锈钢1Cr18Ni9Ti的材料力学性能Table 1 Mechanical properties of 1Cr18Ni9Ti

传统工艺基于刚模拉深和校形工序,分别成形各段区域,最终拼焊成整体,其工序繁琐,模具成本高,加工周期长;同时成形过程不易控制,易产生成形缺陷和形状变形,不利于薄壁件的表面质量与尺寸精度,实际成品率低。因此,引入充液成形技术以提高成形极限,实现隔热罩结构的整体成形并改善成形质量。

2.2充液变形规律

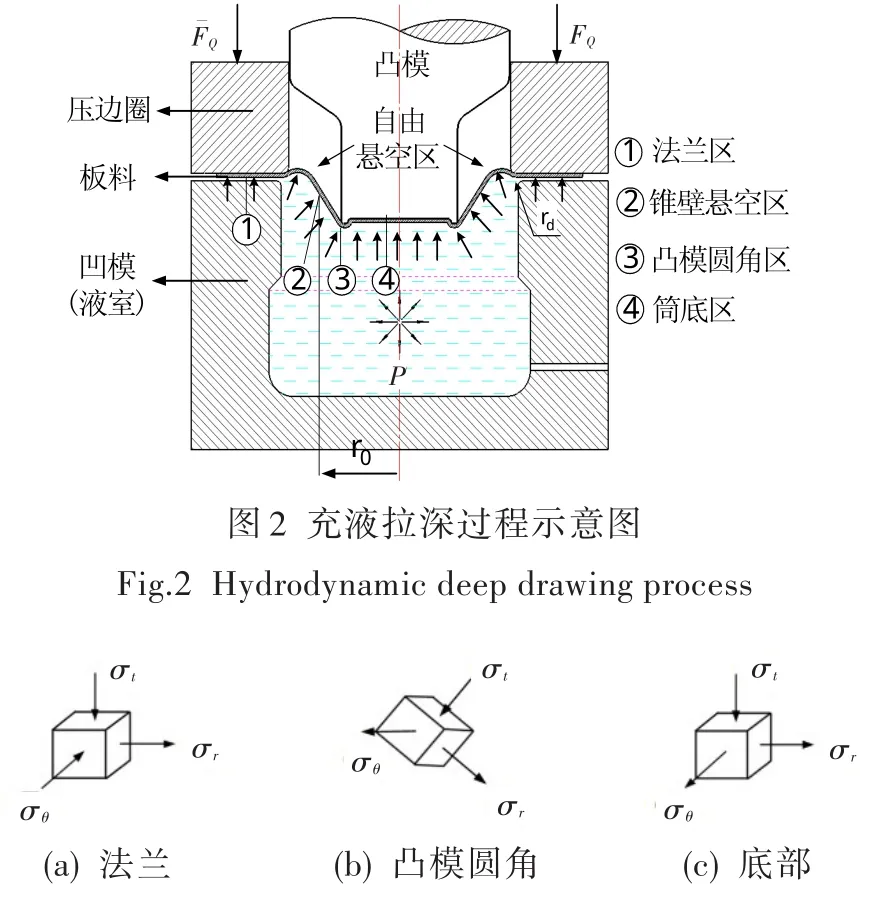

为便于分析隔热罩充液拉深的变形规律,根据变形特点可将毛坯分为4个部分,如图2所示。

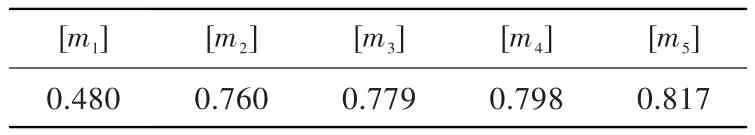

(1)法兰部分。该处拉深阻力大、易拉裂,为主要变形区。材料受到径向拉应力σr、切向压应力σθ,以及由于压边力和液压力同时作用在厚度方向产生的压应力σt作用,如图3(a)所示。充液拉深可通过液体介质,在一定液压下使板料法兰区脱离凹模、形成润滑油膜,减少毛坯在法兰及凹模口的摩擦阻力,从而减小径向拉应力,促进材料流动,避免破裂。

(2)凸模圆角部分。该处连接筒底与侧壁悬空部分,是成形中易破裂的薄弱区域之一。材料分别承受侧壁传递的径向、切向拉应力,以及由于凸模弯曲和液压在厚度方向产生的压应力作用,如图3(b)所示。充液拉深的液体压力使毛坯紧贴凸模,可增强坯料与凸模之间的摩擦保持效果,有利于缓和坯料在凸模圆角附近的径向拉应力,从而抑制材料过度变薄,提高传力区的承载能力。

图3 隔热罩不同区域的应力状态Fig.3 Stress states of different portions

(3)筒底部分。该处大部分材料不会发生大变形,材料承受径向和切向的拉应力以及厚度方向的压应力σt作用,如图3(c)所示。充液拉深时可适当增大液体压力,以提高坯料与凸模,特别是底部凹槽圆角之间的有益摩擦,缓和局部材料变薄趋势。

(4)锥面悬空部分。隔热罩由于阶梯锥形的几何特征,锥壁在成形初期处于自由悬空状态,锥壁面积随着成形的进行不断增加,悬空部分由于切向受压易发生内皱而不易消除。文献[9]的研究表明,锥形件成形的悬空部分存在一个半径为r0的应力分界圆(图2)使切向压应力为0,应力分界圆上(r=r0)处于单向拉伸状态;以外的部分(r>r0)径向受拉、切向受压,具有拉深变形特征;以内的部分(r<r0)双向受拉应力,具有胀形变形特征,如图4所示。文献[10]指出:内皱是由于悬空区切向压应力σθ超过失稳临界值产生的,对轴对称零件发生临界失稳的平均切向压应力为

式中:b为失稳时侧壁母线长,t为坯料厚度,Er为失稳时的折减模量。由此可知,锥面自由悬空区抗失稳能力,与板材厚度、锥面大小、材料等因素密切相关。隔热罩壁厚超薄,造成值偏小,即悬空区抵抗失稳起皱的能力较差。

隔热罩的充液拉深过程,与一般锥曲面零件受液压作用反胀变形、通过改善应力状态而抑制起皱趋势的特征不同,增加了锥面沿圆周方向失稳起皱的可能性。原因在于:成形初期的坯料在自由悬空部分没有约束部位而发生收缩,在切向压应力作用下易导致失稳起皱;其次,在锥面复杂应力状态下,材料易流向形成褶皱的部位,当贴紧凸模表面时,表面积过剩而周边又不能吸收过剩的材料,更易发生堆积起皱。通过验证试验得到如图5所示的试件,表明:成形前期板料的自由悬空部分受液压作用贴向凸模,反胀变形产生的拉应力不足以平衡板料由于受压失稳和局部材料堆积而发生的起皱趋势,导致锥面起皱、甚至形成局部死皱;同时,试件在凸模圆角等区域发生破裂,是由于总拉深系数偏小(M= 0.264)且凸模圆角(R=1.5 mm)过小导致危险部位承载明显增大所致。因此,采用单步充液拉深无法顺利成形出符合要求的隔热罩试件,需采用多道次成形的技术方案。

图4 锥面的应力状态Fig.4 Stress states of the conical wall

图5 验证试验件Fig.5 Verification test sample

3 工艺方案与变形量分配

3.1多道次成形方案设计

根据上述分析,设计了先拉深大直径d1、再通过拉深小直径d的过程中成形侧面锥形的多道次充液复合成形方法。如图6所示:先充液拉深预成形,得到预拉深高度为h、直径为d1的带凸缘筒形件,其凸缘以下材料用于隔热罩锥面及小径筒壁后续成形;过渡刚模拉深作为辅助工序,设计锥形凹模及压边圈用于成形隔热罩部分锥面及小径筒壁,从而减小锥面自由悬空区面积,有利于最终成形的顺利进行,根据表2所示各道次极限拉深系数[11]推算,需安排3次过渡刚模拉深;充液拉深终成形,使坯料的凸缘部分收缩进入凹模液室,形成大径筒壁,并使坯料完全贴靠凸模成形锥面、凸模圆角及筒底凹槽等型面特征,成形末期的高压液体对坯料起整形作用,有利于提高尺寸精度和表面质量。表2中,[m2]~[m5]为考虑中间工序软化退火情形的极限拉深系数。

图6 多道次成形工艺方案Fig.6 Multi-steps forming technical scheme

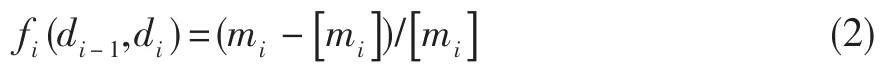

表2 各道次极限拉深系数Table 2 Limit drawing coefficients of multi-steps forming

3.2多道次过程变形量分配

试件在多道次成形中的壁厚变化,主要取决于各次变形是否均匀,裕量分配是否合理。中间工序计算采用传统的调整试凑法往往复杂繁琐,在隔热罩过渡刚模拉深工艺计算中,应用等裕量函数法优化变形量分配,以提高计算速度和结果精度,克服半经验算法速度慢的局限。

轴对称零件多道次拉深的变形量,是试件变形前后直径d的函数。将裕量函数以相对差值表示,则第i次拉深的裕量函数fi(di-1,di)定义为:

式中:mi、[mi]分别为第i次拉深系数和极限拉深系数,且mi=di/di-1(i=1,2,…,n),同时满足以下工艺限制条件

等裕量条件为:

联立式(2)~式(4)基于牛顿迭代法求解di等参数,结果见表3。可见,各道次变形量分配趋于均匀,各次拉深变形程度合理,有利于抑制中间试件壁厚剧烈变化,提高成形质量,为最后的充液成形奠定基础。

表3 基于等裕量函数法确定的各道次变形量Table 3 Deformation amounts of multi-steps process

4 仿真与试验方法

4.1有限元建模

基于有限元软件Dynaform进行数值仿真,对多道次成形工序建立图7所示的有限元分析模型。隔热罩为大变形构件,毛坯基于4节点Belytschko-Tsay壳单元和自适应网格技术自动细化变形过程中的网格分布,改善求解精度。为简化计算,所有凸、凹模及压边圈视为刚体,选择刚性4节点单元划分网格。考虑板材的各向异性和平面应力状态,选用三参数Barlat屈服准则描述材料在复杂加载条件下的宏观力学特性,材料硬化基于幂指数硬化模型。接触应用罚函数方式,选择单向面-面接触类型。基于库伦摩擦模型,在符合实际条件的前提下,设置凸模与板材的摩擦系数μ=0.15,凹模、压边圈与板材的μ=0.05,从而增强坯料与凸模间有利于成形的有益摩擦,减弱坯料与凹模及压板圈间不利于成形的摩擦阻力。液体压力采用表面载荷的方式均匀施加到毛坯上,且保持与毛坯单元法线方向一致。对于多道次成形工序间的软化退火工序,编辑上一步模拟结束后用于变形量传递的结果文件(*.dynain)并将节点应力置零,然后作为板料输入模型导入到下一步成形建模。

4.2试验方法[7]

充液拉深工序在最高可提供100 MPa液体压力的充液成形机上进行,其压边缸公称压力2 000 kN,主缸公称压力3 500 kN,基于该设备设计专用成形模具,凹模(液室)通用。过渡刚模拉深在通用板材成形试验机上进行,其最大可提供500 kN成形力和300 kN压边力,利用通用模架加装凸模、锥面凹模及压边圈。

图7 有限元模型Fig.7 Finite element models

5 结果与分析

5.1成形结果分析

数值模拟与工艺实验结果的一致性较好,如图8、图9所示。可见,成形特点为:

图8 多道次成形模拟结果的厚度减薄分布Fig.8 Thickness thinning distribution of simulated results

(1)充液预拉深的毛坯厚度分布均匀,法兰外缘略增厚,凸模圆角附近为主要变薄区,最大减薄率达7.63%,见图8(a);图9(a)的试验件法兰及凹模口有少量微皱,表面质量较好。

(2)如图8(b)所示,经三次过渡刚模拉深,毛坯基本成形了部分锥面及小直径筒壁,整体厚度分布均匀,有利于下一步充液拉深的顺利进行;材料在锥面厚度有所增加,沿圆周方向分布少量较为平缓的径向褶皱,凸模圆角局部区域变薄最大达9.04%。图9(b)的试验件无显著成形缺陷,锥面上存在各道次拉深时留下的接痕。

(3)图8(c)所示的最终试件,未出现破裂或明显失稳起皱现象。凸模圆角及筒底凹槽圆角区域变薄最大达9.86%,满足技术要求;法兰外缘及凹模口壁厚显著增大,锥面上之前积累的褶皱受液压作用被展平,其余部位壁厚分布较均匀。图9(c)的试验件与模拟结果基本吻合,未产生破裂及锥面死皱等不可修复的成形缺陷,法兰及凹模口的局部纵向褶皱,经后续整形及修边工序对成形质量无影响。由图10中的最终试件某截面贴模情况可以看出,终成形试件与凸模形状基本吻合,经多道次成形后试件具有良好的贴模性和形状精度。

5.2预成形变形量对成形质量的影响

整个成形过程中,充液预成形高度h(几何意义示于图6)决定了隔热罩锥面及小径筒壁后续变形的材料储备,对最终成形质量有着重要影响。根据等体积法计算其理论值为65.6 mm,考虑到成形中的壁厚变化和材料流动的复杂性,设计该参数分别为64.0、65.0、66.0、67.0 mm,其他工艺参数相同且经过优化,各自进行有限元模拟。

对模拟结果沿轴线方向取一截面,按照图11(a)测量截面各参考点的壁厚,不同预成形高度试件的厚度分布如图11(b)所示。可见,随着预成形高度的增加,零件减薄破裂的趋势逐渐减小,但失稳起皱的趋势逐渐增大。具体为:筒底的测量点1~5壁厚有所减薄,位于直壁与筒底连接处的测量点6~8则明显变薄,其中h=64.0 mm的试件在凸模圆角测量点7壁厚仅为0.298 mm,这是由于板料流入凹模口的量偏小,锥面以下处于缺料状态,需要从法兰部分补充材料,而加工硬化产生的变形抗力易引起试件在凸模圆角处显著变薄;两段直壁(测量点9~16,24~30)的厚度由底部向上逐步增加,甚至直壁顶部厚度均超过原始材料厚度;凹模口及法兰部位(测量点31~33)的壁厚超出原始材料厚度很多,其中h=67.0 mm的试件在法兰外缘测量点33增厚最大,达0.520 mm;锥面(测量点17~23)的壁厚分布趋势较为复杂,h=64.0 mm的试件在锥面与小直径筒壁过渡区域的测量点19处为0.339 mm,这是由于毛坯锥面缺料未贴靠凸模,成形末期受高压液体作用局部拉应力过大从而显著变薄甚至破裂;h=67.0 mm的试件在测量点17存在最大壁厚0.480 mm,这是由于板料流入凹模口的量偏大,造成局部材料堆积且无处吸收转移,同时环向压缩作用使壁厚进一步增加超出原始材料厚度较多甚至发生褶皱。总体上看,尽管h=66.0 mm的试件更接近理论值,但h=65.0 mm的试件具有更均匀的厚度分布,没有显著减薄和增厚。原因在于前期成形易使锥面材料冗余,因此适当减少凹模口以下的初始材料储备,可减小锥面聚料压缩失稳、甚至起皱的趋势。

图9 各道次成形的试验结果Fig.9 Experimental results of multi-steps process

图10 最终试件某截面的贴模情况Fig.10 Fittability along final part’s axial plane

图11 不同预成形高度成形的试件截面厚度分布Fig.11 Wall thickness distribution using different pre-forming depth

图12 不同预成形高度的最终成形试件Fig.12 Final experimental samples using different pre-forming depth

针对不同预成形高度进行工艺试验,结果如图12所示。可见,预成形高度65.0 mm时零件表面质量最好且没有成形缺陷,而其他几种预成形高度下均不同程度地出现了锥面破裂、起皱等失效形式,与图11的结果较为符合。

6 结论

(1)通过力学分析、有限元模拟及试验验证,多道次充液复合成形的工艺方法,可实现大拉深比、复杂薄壁隔热罩构件的整体精确成形,且应用等裕量函数法可快速、合理地确定各道次变形量的分配。

(2)预成形高度是影响隔热罩成形质量的关键变形量高度过小或过大都容易导致锥面胀破或起皱的成形缺陷。本研究中采用65.0 mm的预成形高度可获得壁厚分布较为均匀、成形质量较高的试件。

[1]朱宇.航空发动机复杂薄壁钣金结构件液压成形技术研究[D].北京:北京航空航天大学,2013.

[2]苑世剑.现代液压成形技术[M].北京:国防工业出版社,2009.

[3]苑世剑.轻量化成形技术[M].北京:国防工业出版社,2010.

[4]Zhang S H,Danckert J.Development of hydro-mechanical deep drawing[J].Journal of Materials Processing Technology,1998,83:14—25.

[5]Khandeparkar T,Liewald M.Hydromechanical deep drawing of cups with stepped geometries[J].Journal of Materials Processing Technology,2008,202(1-3):246—254.

[6]Zhang S H,Zhou L X,Wang Z T,et al.Technology of sheet hydroforming with a movable female die[J].International Journal of Machine Tools&Manufacture,2003,43(8):781—785.

[7]朱宇,万敏,周应科.高温合金复杂薄壁零件多道次充液拉深技术[J].航空学报,2011,31(12):552—560.

[8]朱宇,万敏,周应科,等.复杂异形截面薄壁环形件动模液压成形研究[J].航空学报,2012,33(5):912—919.

[9]万敏.圆锥形零件成形时极限承载能力的确定[J].机械工程学报,1997,33(3):80—86.

[10]杨殿奎.发生内皱临界应力的能量法求解[J].锻压技术,2004,(6):20—22.

[11]中国机械工程学会塑性工程学会.锻压手册(第2卷:冲压)[M].北京:机械工业出版社,2008.

Multi-steps hydroforming of complex thin-walled parts and deformation amount determination

ZHU Yu1,WAN Min2

(1.General Technology Center,AVIC Academy of Aeronautic Propulsion Technology,Beijing 101304,China;2.School of Mechanical Engineering and Automation,Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

Aiming at the forming process of heat-shield cover with stepped geometries and a large deep drawing ratio in aircraft engine,the composite technology scheme of multi-steps hydroforming was proposed based on analysis of deformation rule about hydrodynamic deep drawing process.Also the method of equal margin function was put forward to complete the deformation amounts of multi-steps process exactly and quickly.Effects of pre-forming depth on the quality of the final parts were explored with numerical simulations and process tests;furthermore,the failure modes including wrinkling and fracture during forming process were discussed.The results indicate that the technological method is feasible for integral forming of complex thin-walled parts;moreover,the parts with uniform thickness distribution and high quality are successfully formed by using suitable pre-forming depth.

aero-engine;complex thin-walled part;multi-steps hydroforming;deformation amount;pre-forming depth;numerical simulation;process test

V261

A

1672-2620(2015)05-0037-07

2014-12-29;

2015-04-26

朱宇(1981-),男,河北唐山人,工程师,博士,从事航空发动机难变形材料与复杂薄壁件工艺应用研究。