供油压力对齿轮箱传递扭矩影响的试验研究

吴森林,向宏辉,顾杨,唐凯,张晓良

(中国燃气涡轮研究院,四川江油621703)

供油压力对齿轮箱传递扭矩影响的试验研究

吴森林,向宏辉,顾杨,唐凯,张晓良

(中国燃气涡轮研究院,四川江油621703)

目前大功率齿轮箱仍采用强制供油的方式进行润滑,其供油压力越大润滑程度越好,但同时产生的传递扭矩损失也越大。针对试验过程中供油压力不稳定问题,开展了供油压力对齿轮箱传递扭矩影响的试验研究,建立了齿轮箱扭矩损失随转速、供油压力的数据模型和扭矩修正方法,并在小功率压气机上进行了试验验证。结果表明,该扭矩修正模型能消除供油压力不稳定造成的齿轮箱传递扭矩差异的影响,可在一定程度上提高小功率压气机低速性能试验评估的准确性。

传动系统;齿轮箱;压气机;供油压力;扭矩测量;修正模型

1 引言

齿轮传动效率是指齿轮在功率传输和旋转啮合过程中,由于受摩擦和拖曳作用导致的功率损失。对于单对齿轮副,其功率损失包括摩擦损失、风阻损失和搅油损失。其中摩擦损失和风阻损失主要受齿轮副转速的影响(对于特定齿轮副,即与转速相关),而搅油损失则受供油压力(或供油量)的影响较大,并成正比关系。针对功率损失对传动效率的影响,国外开展了大量的研究。Mihailidis等[1]推导了考虑表面粗糙度、温度、非牛顿流体等情况下的摩擦系数。Yada[2]通过测量齿轮箱内油温的方法,获得了齿轮的摩擦功率损失。Masatoshi等[3]利用试验的方法,研究了齿廓形状、滑动速度、载荷、齿面粗糙度和润滑油粘度对摩擦功率损失的影响。Bones[4]测量了不同尺寸圆盘在多种润滑油中搅动时的扭矩损失。Rob等[5]指出,高速轻载工况条件下,齿轮的风阻功率损失与摩擦功率损失近似。Ikejo等[6]通过测量齿轮表面和润滑油温度,分析了齿轮在不同润滑油的搅油功率损失。以上研究结果表明,齿轮传动的功率损失不仅与结构设计、加工精度有关,还受到滑油温度、粘度、供油量等因素的影响。

国内针对齿轮的风阻、搅油功率损失的研究较少。陈士煊[7]讨论了航空齿轮传动系统的风阻问题,并结合国内外的各机种方案,提出了抑制风阻技术及措施,为风阻功率损失计算提供建模参考。范曾智等[8]以润滑油温升曲线,预测了齿轮传动系统的搅油功率损失。霍晓强等[9]针对单齿轮传动箱体,通过搅油损失试验探讨了搅油功率损失与转速、静态浸油深度及油温之间的变化规律,并通过试验数据得到单齿轮搅油损失计算公式。

中国燃气涡轮研究院在某型压气机试验中,试验器齿轮增速器采用了悬挂式结构,安装于排气道与压气机之间。用于获取扭矩、转速的转矩转速传感器,安装于排气道与动力系统之间。扭矩的测量值包含压气机的扭矩、悬挂式齿轮箱的扭矩和排气道轴系的扭矩(较小可忽略)。因此要准确评估压气机的扭矩效率,就需要消除悬挂式齿轮箱传递效率的影响。压气机带载试验前虽然进行了悬挂式齿轮箱的空载调试,理论上可以排除齿轮箱单一部件产生的扭矩值,但由于设备供油系统老化,供油压力受供油泵长时间工作性能衰减的影响会逐步降低,以及所供滑油用于齿轮箱润滑冷却,当齿轮箱在工作过程中轴承温度偏高时,工作人员将提高供油压力,这就使得齿轮箱在带载试验中的扭矩值与空载调试值存在一定偏差。这种偏差在大功率大流量压气机性能试验中占比不大,但对小功率小流量压气机中低转速性能将造成较大影响。另外,根据现有行业规范,在压气机效率评定中,低相对换算转速下温升效率误差较大。目前压气机效率评定多采用扭矩效率,因此修正高速齿轮箱在不同真实试验工况下扭矩传递中的损失,对于准确评定压气机低速特性具有重要意义。

2 试验研究方案

2.1试验方法

针对不同供油压力下齿轮箱传递效率的测量问题,最有效的方法是直接采用标准负载源进行试验标定。但目前国内还很难找到一套满足需要的大功率高转速标准负载,因此本文采用通过空载调试的方法,获取齿轮箱在不同转速与供油压力条件下的扭矩值,进而获得不同转速与供油压力下悬挂式齿轮箱的功率消耗特性。然后根据压气机试验中各转速下的供油压力对扭矩进行修正,最后得到修正后的压气机扭矩效率。

2.2试验设备

压气机试验器主体主要由进气室、悬挂式齿轮箱、排气道、扭矩测速仪、动力系统等组成。试验件(测试压气机)位于进气室与悬挂式齿轮箱之间,所需功率由动力系统输出,经扭矩测速仪、排气道轴、悬挂式齿轮箱传递到试验件输入轴上,如图1所示。扭矩测速仪测得的功率(或扭矩),包括试验件和悬挂齿轮箱在高速运转中共同消耗的功率(或扭矩)。因此,要准确评估压气机的工作状态,特别是高转速小型压气机低相对换算转速的效率特性,就必须排除悬挂式齿轮箱产生的额外负载。

图1 压气机试验器结构简图Fig.1 The abbreviated drawing of the compressor testing facility

悬挂式齿轮箱采用三分流结构,输入、输出轴与设备轴系在同一轴线上,其润滑冷却方式为强制供回油,润滑油质为32号汽轮机油。

2.3测试系统

扭矩测量系统(图2)主要由JC型转矩转速传感器、二次仪表和计算机组成。JC型转矩转速传感器将感受到的齿轮箱转矩、转速转换成具有相位差的交流电信号,然后经二次仪表转换成数字信号,最后进入计算机完成采集。

图2 扭矩测量系统结构Fig.2 The abbreviated drawing of the torque measure equipment

3 试验结果与分析

试验在大气环境下进行,供油温度保持为环境温度(12.8℃)。首先将高速齿轮箱供油压力调至140 kPa,启动电机,将悬挂式齿轮箱输出转速依次调至9 000、10 000、11 000、12 000、13 000、14 000、15 000、16 000、17 000、18 000 r/min,分别记录扭矩测量系统测取的扭矩值和悬挂式齿轮箱供油压力,降速过程中悬挂式齿轮箱输出转速在17 000、16 000、15 000、14 000、13 000、12 000、11 000、10 000、9 000 r/min时也分别记录了扭矩测量系统测取的扭矩值和悬挂式齿轮箱供油压力。为尽可能减小测试误差影响,数据记录时采用瞬态采集模块进行多遍记录取其平均值。然后将供油压力分别调至120 kPa、100 kPa、85 kPa,重复升速和降速步骤。

图3给出了不同供油条件下扭矩随转速的变化趋势,图中以85 kPa供油压力下齿轮箱降速至9 000 r/min时的扭矩为零点值,其他状态点的扭矩为相对零点值。可见,在升速或降速过程中,扭矩随转速基本呈线性变化,试验点的离散度较小;高转速下升速和降速两种状态的扭矩差异较小,但低转速时差异较明显。图4给出了各转速下扭矩随供油压力的变化趋势。可见,扭矩随压力的增大而增大,基本满足线性关系,且不同转速下的增幅(斜率)较为接近。

图3 扭矩随转速的变化关系Fig.3 The relationship between torque and rotation speed

图4 扭矩随供油压力的变化关系Fig.4 The relationship between torque and oil supply pressure

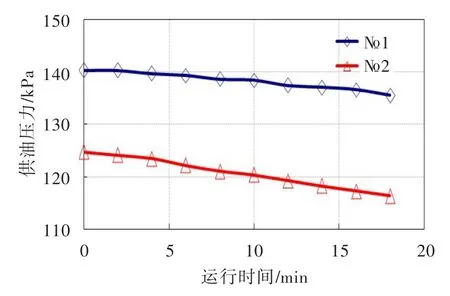

由于试验中供油压力不断变化(图5),且转速调节时很难保证实际转速与目标转速完全一致(图3),因此数据处理时首先采用插值的方法,将升速过程和降速过程的供油压力、转速调整至目标值,求出对应的扭矩值。其中,扭矩与供油压力之间采用样条插值,扭矩与转速之间采用线性插值。然后建立起升速和降速过程中扭矩随转速、供油压力的数据模型,如图6、图7所示。

图5 齿轮箱供油压力随时间的变化关系Fig.5 The relationship between oil supply pressure and time

图6 升速过程中数据模型Fig.6 The model of raising speed

图7 降速过程中数据模型Fig.7 The model of reduction speed

从数据模型中提取出目标转速、目标供油压力的状态点,见图8。可见,每个转速下当供油压力(100 kPa、120 kPa)保持不变时,升、降速之间扭矩重合性较好;供油压力85 kPa、140 kPa时,升、降速之间扭矩存在差异,可能与状态点处于模型边界、插值时存在外部插值导致误差较大有关。因此,图4中升、降速之间存在的扭矩值差异,可认为是齿轮箱供油压力变化所致。常规试验中,齿轮箱起始供油压力一般控制在120 kPa左右,降速停车时供油压力降至90 kPa左右。由图8可知,供油压力从120 kPa降至90 kPa时,扭矩降低了约2.4 N·m,当压气机在大扭矩状态下工作时,2.4 N·m的偏差对扭矩效率影响较小;但在小扭矩状态(如压气机扭矩40 N·m)下工作时,扭矩效率偏差达6%。

图8 模型中不同供油压力下扭矩随转速的变化关系Fig.8 The relationship between the torque and rotation speed at different oil supply pressure

从图8中还可看出,当齿轮箱供油压力在100 kPa、120 kPa时,升、降速数据模型的重合性较好。因此本文以升速试验数据建立修正模型,结合试验设备的供油能力和齿轮箱常规润滑环境,以供油压力120 kPa为基准对扭矩进行修正。首先在升速数据模型中以120 kPa供油压力下各转速的扭矩值作为零点值,得到一个新的相对扭矩值修正模型,如图9所示。表1给出了图9模型中各转速下供油压力引起的扭矩偏差,可见供油压力相差10 kPa引起的扭矩偏差在0.5~1.0 N·m范围,且该偏差随着供油压力和转速的增加而增大。因此,带载试验过程中应尽量将齿轮箱供油压力控制在120 kPa左右。到达目标状态点时,记录转速、供油压力和实测扭矩值,并将转速和供油压力通过数据修正模型插值得到修正扭矩,然后再用实测扭矩减去修正扭矩,最后得到齿轮箱在该转速、供油压力下的真实扭矩。

图9 扭矩修正模型Fig.9 The revised model of torque

表1 各转速下供油压力引起的扭矩偏差N·mTable 1 The torque deviation caused by the oil supply pressure at different rotation speed

图10 扭矩修正前后压气机特性线对比Fig.10 The comparison between the revised and original performance line

4 模型应用结果

为验证上述修正模型的有效性,同时尽可能排除其他因素影响,在某小尺寸压气机试验中,通过不停车的形式,将悬挂式齿轮箱供油压力分别调至121 kPa和110 kPa(供油温度均为环境温度13.4℃左右,与扭矩修正模型中环境温度相差0.6℃,本文在此忽略温差带来的扭矩影响),录取压气机30%相对设计转速时的特性线。从图10可看出,不同供油压力下,压气机部件的流量-压比线重合性较好,但流量-效率线存在一定差异。具体表现为:齿轮箱供油压力为110 kPa时的扭矩效率比121 kPa的扭矩效率高约1.4个相对百分点,经扭矩修正模型修正后(将齿轮箱供油压力按120 kPa对扭矩进行修正),两种供油状态下得到的流量-效率线差异较小,峰值效率偏差为0.8个相对百分点,其真实扭矩效率偏差也在测量精度(1%)要求范围内。由此可看出,扭矩修正模型能较好地应用在小功率压气机的低速性能录取中,减小供油压力不稳定带来的齿轮箱功率损失差异的影响,在一定程度上提高了小尺寸压气机性能评估的准确性。

5 结论

(1)供油压力直接影响齿轮箱在高转速下的扭矩传递效率,当供油压力相差10 kPa时,将引起齿轮箱传递扭矩发生0.5~1.0 N·m的偏差,并且该偏差随着供油压力和转速的增加而增大。

(2)本文提出的扭矩修正模型能减小供油压力不稳定造成的齿轮箱传递扭矩差异的影响,可在一定程度上提高小功率压气机低速效率特性评定的准确性。

(3)本研究方法开展于常温环境,当带载试验中环境温度变化较大时,将会降低数据修正的准确性,因此需进一步开展供油温度对扭矩传递影响的研究。

[1]Mihailidis A,Bakolas V,Panagiotidis K,et al.Prediction of the friction coefficient of spur gear pairs[J].VDI-Berichte,2002,(1665):705—719.

[2]Yada T.The measurement of gear mesh friction losses[R]. ASME,1972.

[3]Masatoshi Y,Chofako N,Kyozo N,et al.Study on frictional loss of spur gears(concerning the influence of tooth form,load,tooth surface roughness,and lubricating oil)[J].Tribology Transactions,1991,34:138—146.

[4]Bones R J.Churning losses of discs and gears running partially submerged in oil[C]//.Proceedings of the ASME 5th International Power Transmission and Gearing Conference. Chicago:1989.

[5]Rob K,Robert F H.Gear windage modeling progress-experimental validation status[R].Cleveland:U.S.Army Research Laboratory NASA Glenn Research Center.

[6]Ikejo K,Nagamura K.Power loss of spur gear drive lubricated with traction oil[C]//.Proceedings of Design Engineering Technical Conferences and Computers and Information in Engineering Conference.Chicago:2003.

[7]陈士煊.航空齿轮传动系统的风阻问题[J].航空动力报,1993,8(3):96—97.

[8]范曾智,赵汝,王良璧.齿轮传动系统的搅油损失、散热量及传动效率的预测[J].兰州铁道学院学报,1994,13(1):34—40.

[9]霍晓强,吴传虎.齿轮传动系统搅油损失的试验研究[J].机械传动,2007,31(1):63—65.

The experiment investigation on the influence of oil supply pressure on the gear box

WU Sen-lin,XIANG Hong-hui,GU Yang,TANG Kai,ZHANG Xiao-liang

(China Gas Turbine Establishment,Jiangyou 621703,China)

Forced oil supply is widely used to lubricate the high power gear box,and it is known to all that the loss of the torque transmission would raise at better lubricate degree with high oil supply pressure.Focusing on the unstable oil supply pressure in compressor test,an experiment investigation on the oil supply pressure to torque transmission of the gear box was carried out,a model and revised method that torque varies with the rotate speed and oil supply pressure was developed,and a verification test with a low power compressor was done.The results indicate that the model could eliminate the influence on the torque transmission of the gear box caused by the oil supply pressure and improve the accuracy of the performance with the low power compressor test at low rotate speed to a certain extent.

drive system;gear box;compressor;oil supply pressure;torque transmission;revised model

V233.1;V241.06

A

1672-2620(2015)05-0033-04

2015-06-25;

2015-09-25

吴森林(1979-),男,四川邻水人,高级工程师,硕士,主要从事压气机试验研究。