α型六水合硫酸镍结晶过程粒度控制工艺研究*

艾芮玄,李先朝,朱亮,2,沙作良

(1.天津市海洋资源与化学重点实验室,天津科技大学海洋科学与工程学院,天津300457;2.迈安德集团有限公司)

α型六水合硫酸镍结晶过程粒度控制工艺研究*

艾芮玄1,李先朝1,朱亮1,2,沙作良1

(1.天津市海洋资源与化学重点实验室,天津科技大学海洋科学与工程学院,天津300457;2.迈安德集团有限公司)

采用固液平衡法测定了31.5~53.0℃分析纯α型六水合硫酸镍在水中的溶解度,并利用固液平衡经验方程拟合出对应温度下的溶解度方程。采用目测法测定了分析纯α型六水合硫酸镍在31.5~53.0℃的介稳区宽度,为结晶工艺条件优化提供了依据。系统考察了降温速率、晶种粒度、晶种添加量以及溶液初始pH对α型六水合硫酸镍结晶粒度的影响,初步确定了优化的结晶工艺条件。

α型六水合硫酸镍;结晶;粒度分布;介稳区;结晶工艺

硫酸镍系无机盐类的一种,无水盐为黄色粉状或柠檬黄色等轴八面体晶体,密度为3.6 g/cm3,吸收大气中的水分后转变成绿色,加热过程中分解。水合硫酸镍主要分七水合硫酸镍和六水合硫酸镍两种,前者晶习为绿色斜方棱形,又名“翠矾”,密度为1.948 g/cm3,熔点为98~100℃;后者晶习为蓝色四角锥体或绿色单斜体,密度为2.07g/cm3。两种水合物都溶于水,不溶于醇。工业化产品多为六水合硫酸镍[1]。

硫酸镍是十分重要的化工原料,在人们日常生活、国防工业、航天装置、建筑等领域用途广泛[1]。

目前中国生产的硫酸镍产品品质与进口产品相差甚远,主要体现在结晶产品粒度小、分布不均匀,外观呈粉末状、易结块,所以出现了性能和价格上的差异[2]。

影响结晶过程晶体产品品质的因素有很多。适当地控制晶体生长可以得到所需粒度的晶体,这不仅能够提高产品纯度,而且便于后续生产环节如分离、洗涤、包装、运输和贮藏等过程的操作[3]。

研究表明,低于31.5℃结晶所得硫酸镍为七水合硫酸镍,53.0℃以上结晶所得硫酸镍为β型六水合硫酸镍。性能不稳定的β型六水合硫酸镍在53.0℃以下时向性能稳定的α型六水合硫酸镍转型,在晶型转变过程中高温状态下形成的晶核和结晶体发生破坏而失去意义,最重要的结晶过程发生在31.5~53.0℃[4]。笔者以分析纯α型六水合硫酸镍为实验原料,对α型六水合硫酸镍间歇冷却结晶过程进行了研究,以期制备出粒度分布集中、粒径大、强度高、品质好的α型六水合硫酸镍晶体产品。

1 实验部分

1.1实验原料和装置

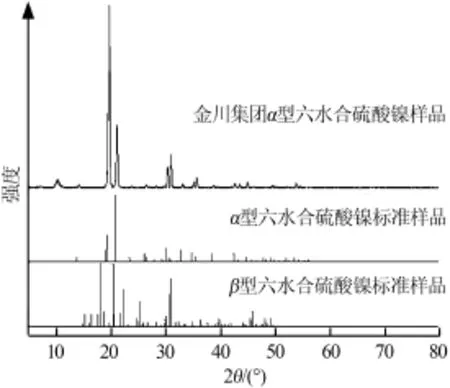

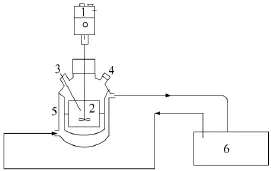

实验所用分析纯α型六水合硫酸镍为金川集团有限公司生产,其X射线衍射(XRD)表征结果见图1。α型六水合硫酸镍间歇冷却结晶实验装置见图2。

图1 分析纯α型六水合硫酸镍XRD谱图

图2 α型六水合硫酸镍间歇冷却结晶实验装置

1.2实验步骤

1.2.1α型六水合硫酸镍溶解度测定过程

开启恒温装置,按预定温度恒温。向结晶器中加入50 mL蒸馏水(滴加少量硫酸),然后加入过量的α型六水合硫酸镍,确保体系内始终有未溶解的α型六水合硫酸镍晶体。恒温搅拌6~7 h,使体系达到充分平衡。准备干燥好的坩埚,用分析天平准确称量其质量。将悬浮液抽滤,取上清液分析。用预热过的移液管取一定量上清液加入坩埚中,用分析天平称量坩埚和上清液的总质量(取液称量过程要迅速,尽量减少溶液挥发造成的误差)。将装有上清液的坩埚放入烘箱中,在300℃下烘干溶液(含结晶水的硫酸镍在280℃失去全部结晶水、840℃开始分解[5])。待溶液烘干后取出坩埚,称量坩埚和剩余溶质的总质量。再将坩埚放入烘箱烘干,一段时间后取出称量质量。待连续两次称量质量几乎没有变化时,记录此时的质量数据。通过计算可以得出该条件下无水硫酸镍在水中的溶解度,进而换算α型六水合硫酸镍的溶解度。

1.2.2α型六水合硫酸镍介稳区测定过程

开启恒温装置,按预定温度恒温。向结晶器中加入50 mL蒸馏水,然后加入α型六水合硫酸镍晶体(根据实验所得溶解度数据加入)配制α型六水合硫酸镍饱和溶液。恒温搅拌6~7 h,使体系达到充分平衡。保持搅拌速率恒定,按照预设的降温速率降温,采用观察法测定晶体出现的温度。重复实验3次,记录实验数据。

1.2.3α型六水合硫酸镍结晶工艺研究实验过程

安装好实验设备,开启恒温水浴。根据溶解度数据,在结晶器中配制45℃的硫酸镍饱和水溶液,启动搅拌系统。待硫酸镍全部溶解后将溶液的温度升高3℃,恒温10 min,然后在一定的搅拌速率下按照一定的降温速率降温(添加晶种实验时,在温度降到饱和温度时开始添加晶种)。当溶液的温度降到设定最终温度40℃时停止实验。将晶浆抽滤,湿晶体置于40℃的鼓风干燥箱中干燥至质量恒定,取出晶体冷却至室温后分析。

1.3分析方法

采用标准筛筛分结晶产品,将筛分结果绘制成结晶产品粒径尺寸与筛上晶体累计质量分数的关系图,以表征结晶产品的粒度分布。

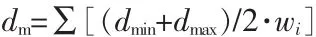

结晶产品平均粒径由质量平均法计算,公式为:

式中:dm为平均粒径,μm;dmin、dmax分别为第i号筛上晶体的最小粒径与最大粒径,μm;wi为第i号筛上晶体的质量分数,%。

2 结果与讨论

2.1α型六水合硫酸镍溶解度测定结果与分析

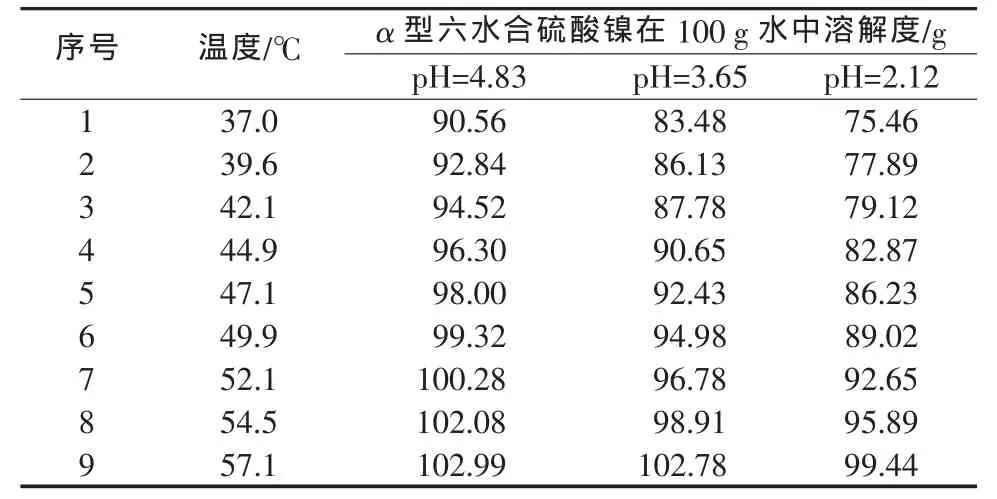

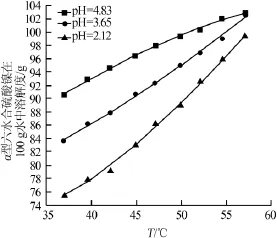

实验考察了α型六水合硫酸镍在不同温度(T)下在100 g水中的溶解度(S)。实验结果见表1,溶解度曲线见图3。

表1 溶液初始pH为4.83、3.65及2.12时α型六水合硫酸镍溶解度

溶解度数据由经验公式拟合为:S(pH=4.83)= -0.008 9T2+1.454 7T+49.108,R2=0.998 0;S(pH=3.65)= 0.007 3T2-0.234 1T+65.145,R2=0.996 6;S(pH=2.12)=0.018 8T2-0.553 0T+69.941,R2=0.997 0。

图3 溶液初始pH为4.83、3.65和2.12时α型六水合硫酸镍溶解度曲线

由表1、图3以及溶解度公式可知,在实验温度范围内,随着温度升高α型六水合硫酸镍溶解度明显增大,因此α型六水合硫酸镍结晶采用冷却结晶的方法。

此外,由实验发现,当初始溶液pH降低时,α型六水合硫酸镍溶解度下降。

2.2α型六水合硫酸镍介稳区测定结果与分析

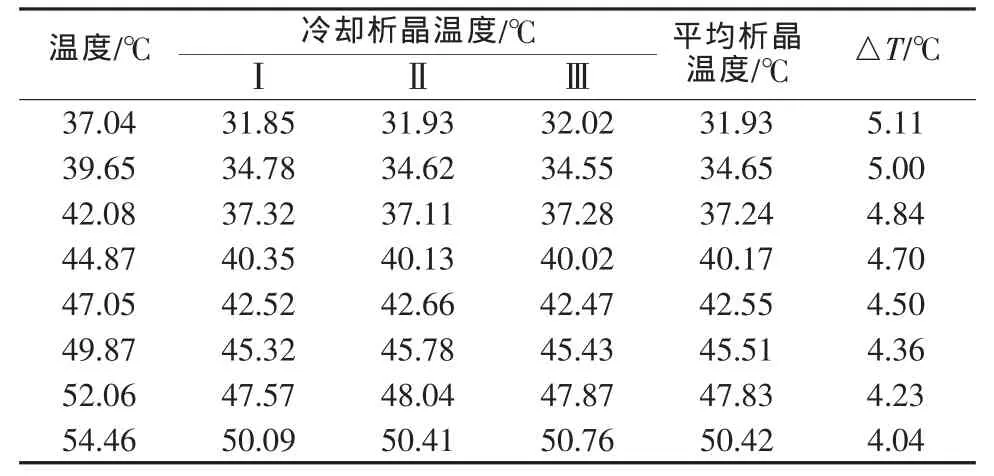

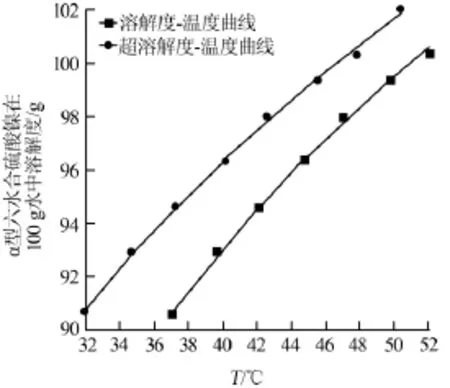

超溶解度和介稳区宽度与很多因素有关,如搅拌速率、降温速率、温度及测定方法等。实验在测量超溶解度和介稳区时保持一定的搅拌速率(300 r/min)、降温速率(0.625℃/h)等条件,在相同条件下考察温度对介稳区的影响,为工艺实验提供热力学数据。在31.5~53.0℃条件下,α型六水合硫酸镍在水中冷却过程中的介稳区宽度(△T)见表2、图4。

表2 α型六水合硫酸镍介稳区测定结果

超溶解度数据由经验方程拟合为:S*= -0.008 33T2+1.289 06T+58.050 66,R2=0.989 42。

若用同一温度下超溶解度与溶解度之间的区域表示介稳区宽度,则由图4可以看出,α型六水合硫酸镍介稳区宽度随温度升高略微变窄,但总体变化不大。

图4 α型六水合硫酸镍介稳区测定结果

2.3α型六水合硫酸镍结晶工艺研究实验结果与分析

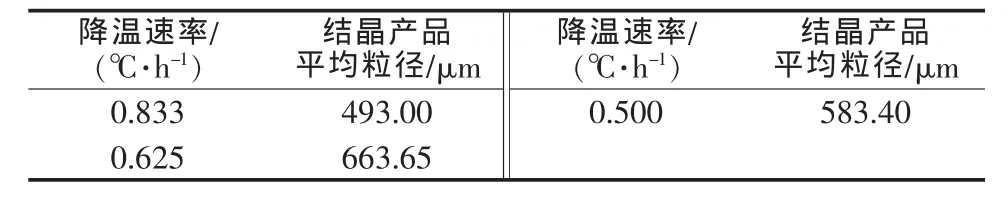

2.3.1降温速率对结晶过程的影响

结晶过程的推动力是过饱和度,过饱和度是控制结晶产品质量的关键[6],低且恒定的过饱和度通常是结晶过程控制追求的目标[7]。冷却结晶过程中过饱和度的产生主要是靠降温来提供[7]。

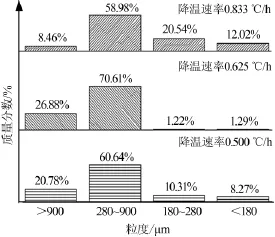

为考察降温速率对结晶产品平均粒径及粒度分布的影响,实验在恒定搅拌速率条件下,在45℃饱和温度下添加4.88%(质量分数)粒径为280~450 μm的晶种,分别在不同降温速率下测定结晶产品粒度分布。α型六水合硫酸镍结晶产品平均粒径随降温速率的变化见表3,结晶产品粒度分布见图5。

表3 降温速率对α型六水合硫酸镍结晶产品平均粒径的影响

图5 降温速率对α型六水合硫酸镍结晶产品粒度分布的影响

由表3和图5可以看出,降温速率对α型六水合硫酸镍结晶产品粒度的影响显著。降温速率为0.625℃/h时,粒径大于280 μm晶体累计质量分数最高,平均粒径也较大。当降温速率继续增大时(0.833℃/h),粒径大于280 μm晶体累计质量分数及平均粒径均大幅下降。这是因为,溶液降温速率越大,成核时体系过饱和度越高,结晶过程出现爆发成核,产生大量细晶,导致产品平均粒度较小且分布不均匀。而当降温速率过小时,会造成冷却过程持续时间过长,降低了设备的生产能力,从经济角度考虑显然不合适。同时,过长时间的停留容易打碎大晶体,加剧二次成核,反而使产品粒度变小、粒度分布变宽。因此,选择适宜的降温速率才能使产生的过饱和度控制在一定的范围之内,不会造成爆发成核。

2.3.2晶种对结晶过程的影响

在溶液冷却结晶过程中,晶种对结晶产品的粒度分布有着十分重要的作用。加入晶种控制结晶的方法可以控制晶体的生长,获得粒度分布均匀的晶体[6,8]。实验考察了添加晶种的粒径和晶种添加量对晶体粒度的影响。

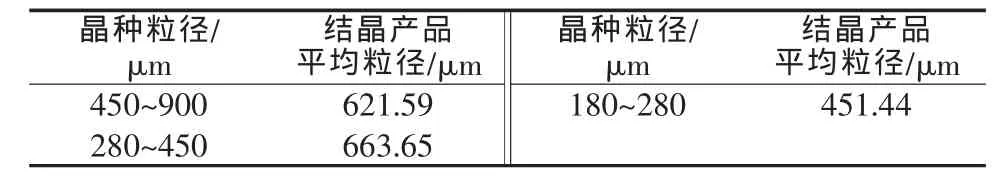

1)晶种粒径对结晶过程的影响。为考察晶种粒径对α型六水合硫酸镍结晶产品平均粒径及粒度分布的影响,实验在恒定搅拌速率、降温速率为0.625℃/h条件下,在45℃的饱和温度下添加4.88%(质量分数)粒径不同的晶种,α型六水合硫酸镍结晶产品平均粒径随晶种粒径的变化见表4,晶种粒径对结晶产品粒度分布的影响见图6。

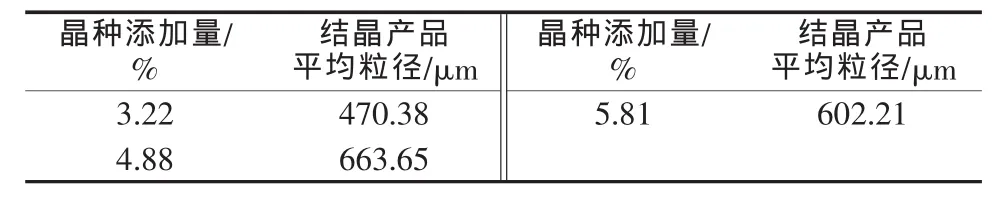

表4 晶种粒径对α型六水合硫酸镍结晶产品平均粒径的影响

图6 晶种粒径对α型六水合硫酸镍结晶产品粒度分布的影响

由表4、图6可知,当晶种粒度为450~900 μm时,α型六水合硫酸镍结晶产品粒径为280~900 μm晶体累计质量分数最高,但大粒度晶种与搅拌桨之间会产生强烈碰撞,二次成核率高,产品中晶核数量大,导致产品粒度分布宽、平均粒径小。而当晶种粒径过小时,晶体比表面积大,晶体颗粒间容易产生聚结现象[9],因此结晶产品粒度分布较宽、一致性差,平均粒径小。因此,选择适宜粒径的晶种,可以得到平均粒径大且粒度分布集中的产品。

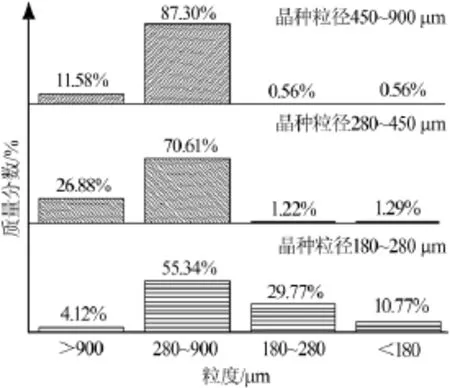

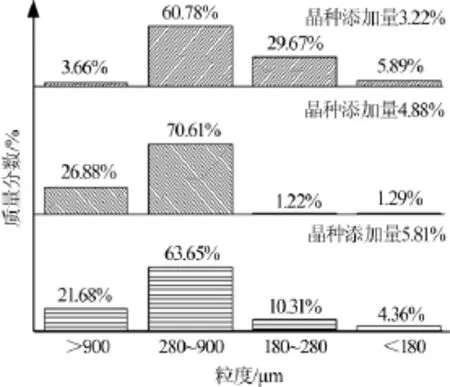

2)晶种添加量对结晶过程的影响。为考察晶种添加量对α型六水合硫酸镍结晶产品平均粒径及粒度分布的影响,实验在恒定搅拌速率、降温速率为0.625℃/h条件下,在45℃饱和温度下添加粒径为280~450 μm不同数量的晶种,α型六水合硫酸镍结晶产品平均粒径随晶种添加量的变化见表5,晶种添加量对结晶产品粒度分布的影响见图7。

表5 晶种添加量对α型六水合硫酸镍结晶产品平均粒径的影响

图7 晶种添加量对α型六水合硫酸镍结晶产品粒度分布的影响

从图7、表5可以看出,α型六水合硫酸镍结晶产品粒径与晶种加入量有关。当晶种加入量较多时,不仅浪费晶种,而且还会影响结晶产品粒度分布。这是由于,如果晶种量太多,溶液里生长点就过多,每个晶种表面所能沉积的溶质相对减少,因而最终结晶产品的粒度会相对变小[10]。当晶种加入量过少时,由于提供的晶种表面积不足以消耗掉过饱和度,会发生激烈的爆发成核,使产品主粒度体积分数变小[10]。因此,需要选择适中的晶种加入量来改善结晶产品的平均粒度和粒度分布。

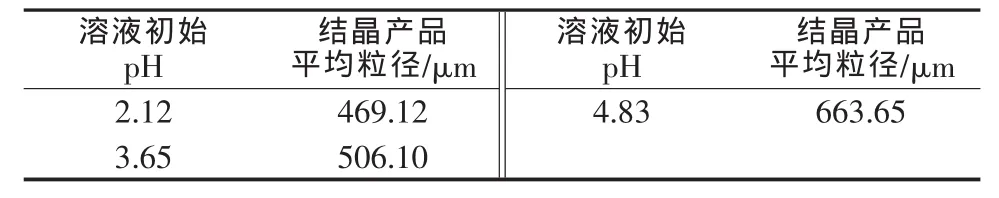

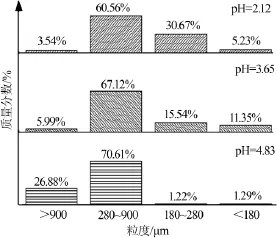

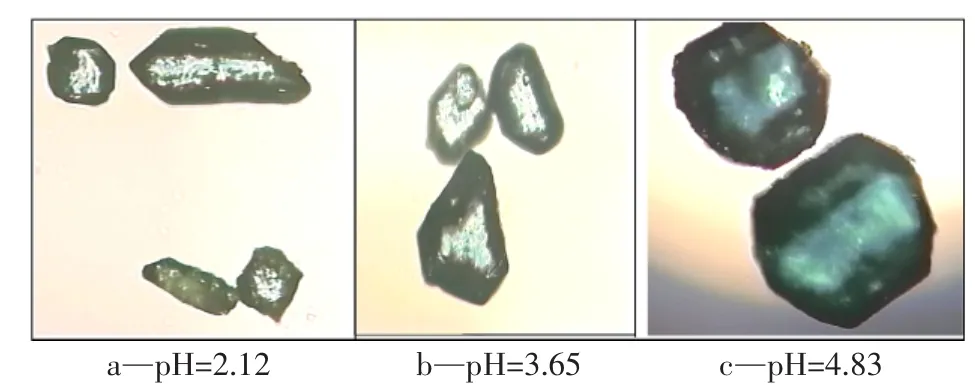

3)溶液初始pH对结晶过程的影响。为考察溶液初始pH对α型六水合硫酸镍结晶产品平均粒径及粒度分布的影响,实验在恒定搅拌速率、降温速率为0.625℃/h条件下,在45℃饱和温度下添加4.88%(质量分数)粒径为280~450 μm晶种,α型六水合硫酸镍结晶产品平均粒径在不同溶解条件下的变化规律见表6,结晶产品粒度分布见图8,结晶产品电子显微镜照片见图9。

表6 溶液初始pH对α型六水合硫酸镍结晶产品平均粒径的影响

图8 溶液初始pH对α型六水合硫酸镍结晶产品粒度分布的影响

图9 不同溶液初始pH下α型六水合硫酸镍结晶产品电子显微镜照片

由图8、图9、表6可知,随着溶液初始pH降低,α型六水合硫酸镍结晶产品平均粒径减小。这是因为酸碱条件影响产品的晶习。由图9可知,pH减小,α型六水合硫酸镍结晶产品呈长片状,与搅拌桨碰撞后容易破损导致产品平均粒径偏小;pH增大,结晶产品外形粗短,不易破损,使得晶体平均粒径变大,晶体强度变高。

3 结论

通过对α型六水合硫酸镍结晶过程进行较为系统的研究,得到以下结论。

1)在实验范围(31.5~53.0℃)内,α型六水合硫酸镍在纯水中的溶解度随着温度的升高而增大,对溶解度数据采用二阶多项式进行拟合,拟合点和实验点基本一致。

2)在实验范围(31.5~53.0℃)内,在搅拌速率和降温速率一定的情况下,α型六水合硫酸镍介稳区随温度的升高略微变窄。

3)在研究α型六水合硫酸镍热力学数据基础上,考察了降温速率、晶种粒度和添加量、不同溶解条件对α型六水合硫酸镍冷却结晶产品的平均粒径和粒度分布的影响,得到以下结论。①添加晶种能有效抑制体系成核速率过快,防止爆发成核,使α型六水合硫酸镍结晶产品粒度分布更集中,平均粒径更大。②在降温速率为0.625℃/h、晶种粒径为280~450 μm、晶种添加量为4.88%(质量分数)条件下,α型六水合硫酸镍结晶产品粒径大于280 μm晶体的累计质量分数可达97.49%,平均粒径为663.65 μm。这为工业生产粒度分布集中、粒径大、强度高的α型六水合硫酸镍产品提供了参考。③此外研究发现,随着初始溶液pH降低,结晶制得的α型六水合硫酸镍产品的平均粒径变小,强度变低。

[1]王润.硫酸镍结晶过程中的生产控制[J].中国有色冶金,2011(4):25-27.

[2]欧阳准,贾荣.电池工业用精制硫酸镍的生产[J].有色金属:冶炼部分,2004(4):23-25.

[3]王静康.化学工程手册:结晶[M].2版.北京:化学工业出版社,1996:1-55.

[4]张兰生.金川硫酸镍生产系统改造实践[J].中国有色金属,2010(20):68-69.

[5]天津化工研究院.无机盐工业手册[M].北京:化学工业出版社,1999.

[6]丁绪淮,谈遒.工业结晶[M].北京:化学工业出版社,1985.

[7]Hossein Hojjati,Sohrab Rohani.Cooling and seeding effect on supersaturation and final crystal size distribution(CSD)of ammonium sulphate in a batch crystallizer[J].Chemical Engineering and Processing:Process Intensification,2005,44(9):949-957.

[8]Mullin J W.结晶过程[M].胡维杰,宁桂玲译.大连:大连理工大学出版社,1991:49-62,138-142.

[9]张纲,王静康,熊晖.沉淀结晶过程中的添加晶种技术[J].化学世界,2002,43(6):326-328.

[10]Loi Mi Lung-Somarrib B,Moscosa-Santillan M,Porte C,et al.Delacroix.Effect of seeded surface area on crystal size distribution in glycine batch cooling crystallization:a seeding methodology[J]. Journal of Crystal Growth,2004,270(3/4):624-632.

Study on particle control process of crystallization process of α-nickel sulfate hexahydrate

Ai Ruixuan1,Li Xianchao1,Zhu Liang1,2,Sha Zuoliang1

(1.Tianjin Key Laboratory of Marine Resources and Chemistry,College of Marine Science and Engineering,Tianjin University of Science&Technology,Tianjin 300457,China;2.Myande Group Limited)

A solid-liquid equilibrium method was used to study analytically pure α-nickel sulfate′s solubility in water at temperature of 31.5~53.0℃,and the equation of α-nickel sulfate hexahydrate was fitted via the solid-liquid equilibrium experiential equation.At the temperature of 31.5~53.0℃,the metastable zone width,of the analytically pure α-nickel sulfate hexahydrate was measured by visual method for optimizing the crystallization process conditions.The effects of cooling rate,seed size,amount of seed,and initial pH of solution on crystal size of α-nickel sulfate hexahydrate were investigated and the optimized crystallization process conditions were preliminarily confirmed.

α-nickel sulfate hexahydrate;crystallization;size distribution;metastable zone;crystallization process

TQ138.13

A

1006-4990(2015)12-0025-05

2015-06-12

艾芮玄(1989—),男,硕士研究生。

朱亮

天津市应用基础与前沿技术研究计划(14JCZDJC40900);高等学校博士学科点专项科研基金资助项目(20121208120001)。

联系方式:zhuliang@tust.edu.cn