某处理站外输气水露点不达标原因分析及对策

赵建龙,杜文文,王 飞,党红星

(新疆石油勘察设计研究院(有限公司),新疆 克拉玛依 834000)

1 存在问题

目前陆梁油田集中处理站建有油田伴生气处理装置和气田气处理装置各1 套。其中,油田伴生气处理装置于2002 年9 月建成投产,设计规模15×104Nm3·d-1,采用压缩机增压、三甘醇脱水的处理工艺,外输气设计压力5.8MPa。目前实际处理规模12×104Nm3·d-1,外输压力3.4MPa。气田气处理装置在2012 年后,因气井压力降低,产量逐年下降,满足不了装置最低运行工况,装置最终于2012 年停产至今。

水露点是指气体在一定压力下析出第一滴液态水时的温度,若天然气在管道输送过程有液态水出现,则会加大管道内壁的腐蚀,并且易生成水合物而导致输气管道或设备堵塞[1]。根据《天然气》(GB 17820-2012)要求:在输送条件下,当管道管顶埋地温度为0℃时,水露点应不高于-5℃[2]。根据新疆油田分公司实验检测研究院提供的检测报告,目前经处理后的外输气水露点为27.4℃,水露点不达标,因此需要采取相应的措施解决这一问题。

2 原因分析

2.1 三甘醇脱水装置现状

陆梁伴生气处理装置有1 套三甘醇脱水装置,设计处理规模为15×104Nm3·d-1。现经三甘醇脱水装置后的外输气水露点不合格,出口温度为35℃,压力为3.8MPa,露点为27.4℃,且三甘醇脱水橇内闪蒸罐腐蚀穿孔比较严重。

2.2 脱水深度分析

用Hysys 软件对三甘醇脱水橇厂家技术建议书中的设计工况和实际工况进行模拟,主要参数对比见表1。

表1 主要参数对比表

实际工况下外输气水露点不合格,主要从6 个方面分析影响脱水深度的原因:①进气组分;②进气温度;③进气压力;④贫三甘醇的注入量;⑤贫三甘醇的注入浓度;⑥再生塔的温度。

2.2.1 伴生气组分对比

原设计伴生气组分和目前实际检测组分对比见表2。由表2 分析可知, 目前实际检测组分的甲烷含量比原设计伴生气组分的甲烷含量高,现组分所含的饱和水比原组分所含的饱和水少,因此进气组分不是影响本套三甘醇装置脱水深度的主要因素。

表2 伴生气组分对比表

2.2.2 进气温度

表3 是不同进气温度下水露点对照表。由表3分析可知,在恒定压力下,进气温度越高,气体所含的饱和水也越高,水露点就越高。可判断进气温度是影响本套三甘醇装置脱水深度的主要因素之一。操作时,进气温度应保持在15 40℃之间。若此温度过低,吸收塔塔板上的三甘醇黏度增大,塔板效率下降,压降增大,三甘醇的损耗量增大。若此温度过高,天然气中的含水量将增大,需提高贫三甘醇的浓度才能满足脱水工艺要求,天然气温度过高还会增加三甘醇的气化损失。

表3 不同进气温度下水露点对照表

2.2.3 进气压力

表4 是不同进气压力下水露点及分离器出口含水量对比表。由表4 可知,在恒定的温度下,随着进气压力降低,水露点在一定范围内有所升高,其原因是压力降低后,压缩机出口分离器分离出的游离水减少,天然气中的饱和含水量增加。由此可判断,进气压力不是影响本套三甘醇装置脱水深度的主要因素。

表4 不同进气压力下水露点及分离器出口含水量对比表

2.2.4 贫三甘醇的注入量

表5 是不同贫三甘醇注入量下水露点对比表。由表5 可知,在进气温度、压力、组分、贫三甘醇的浓度、实际塔板数一定的情况下,随着三甘醇的注入量增加,水露点降低,但是一味地增加TEG 的循环量不能提高露点降。由此可判断,三甘醇的注入量是影响本套三甘醇装置脱水深度的主要因素之一。

表5 不同贫三甘醇注入量下水露点对比表

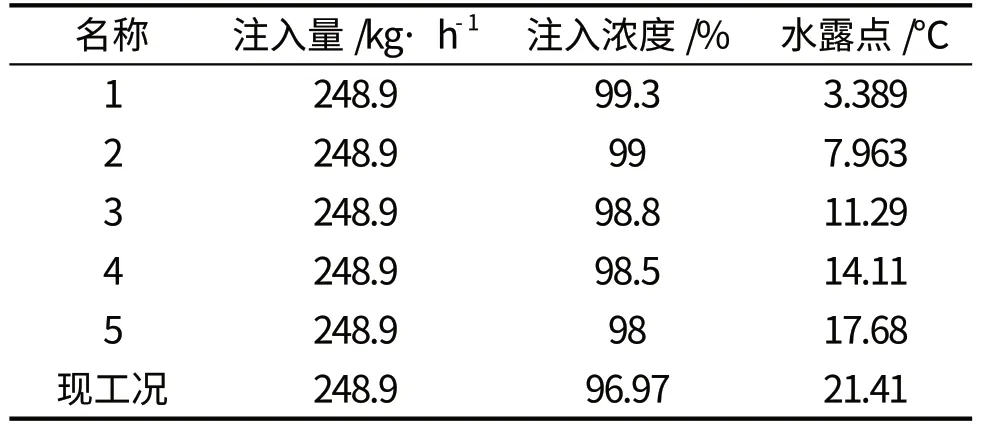

2.2.5 贫三甘醇的注入浓度

表6 是不同贫三甘醇注入浓度下水露点对比表。由表6 可知,在进气温度、压力、组分、贫三甘醇的注入量、实际塔板数一定的情况下,TEG 浓度越大,则水露点越低。如果进塔的湿饱和气温度一定,干气的露点温度根据设计也已确定,就决定了必须的贫TEG 浓度。三甘醇脱水主要是以露点降为主,注入浓度越高,露点降越大,所以注入浓度是影响本套三甘醇装置脱水深度的主要因素之一。

表6 不同贫三甘醇注入浓度下水露点对比表

2.2.6 再生温度

表7 是不同再生温度下水露点的对比表。根据表7 分析,当其他条件不变,再生塔温度升高,水露点会降低,其原因是再生温度升高,TEG 浓度升高。原设计的再生温度与实际温度相差不大,所以再生温度是影响三甘醇浓度的主要因素,而不是影响本套三甘醇脱水装置脱水深度的主要因素。

表7 不同再生温度下水露点对比表

综上所述,在富三甘醇浓度偏低的情况下,再生出来的贫三甘醇浓度为96.97%,表明三甘醇脱水装置再生系统能继续使用。影响本套三甘醇脱水装置的主要因素是吸收塔的操作条件,即三甘醇贫液的注入量、浓度以及进气温度,可以通过改变吸收塔的操作条件,使外输气的水露点达标。

3 解决方案

为解决陆梁伴生气处理站外输气水露点不合格的现状,根据处理站实际情况,考虑以下两个方案:方案一:加注乙二醇防冻、丙烷制冷的处理工艺;方案二:三甘醇脱水、丙烷制冷的处理工艺。

3.1 方案一:加注乙二醇防冻+丙烷制冷处理工艺

3.1.1 脱水工艺

考虑到气田气处理站已建有1 套注乙二醇泵及再生系统,因此推荐在陆梁集中处理站内采用加注乙二醇防冻+丙烷制冷的处理工艺,使外输气露点达标。将乙二醇富液输送至气田气处理站进行再生,气田气处理站中的液烃分离单元、乙二醇再生单元、注醇泵橇单元、热煤炉单元、原料气单元均可利用。

3.1.2 工艺流程

1)气相工艺流程

油田伴生气(0.25MPa,25℃)进入压缩机进口分离器进行分离,分离后气相进入压缩机增压至4MPa,经空冷器冷却至45℃后进入压缩机出口分离器分离,气相注入24.86kg·h-1乙二醇去气气换热器进行预冷,温度降至0 10℃,预冷后天然气先进入一级低温分离器进行分离,分离出的气相注入4.75kg·h-1乙二醇后进入丙烷蒸发器降温,温度降至-15℃,进入二级低温分离器进行气液分离,分出的天然气去气气换热器复热,温度升为33℃后计量外输。

2)液相工艺流程

压缩机进出口分离器的烃液、一级低温分离器来的油相及二级低温分离器油相混合后,进入轻油缓冲罐。一级低温分离器来的水相与二级低温分离器水相混合后进入已建气田气处理站的液烃分离器,分离出的气相进入伴生气处理装置,油相进入液烃区缓冲罐,水相进入乙二醇再生装置进行再生。

3.2 方案二:三甘醇脱水+丙烷制冷处理工艺

陆梁集中处理站的设计处理规模为15×104Nm3·d-1,可以满足所有陆梁伴生气的处理任务,已建三甘醇脱水撬、分离器等设备均可利用,故本方案先经过三甘醇脱水后再进行丙烷制冷处理,使处理后的烃、水露点合格后外输。

3.2.1 脱水工艺

影响本套三甘醇脱水装置的主要因素是吸收塔的操作条件,即三甘醇贫液的注入量、浓度、进气温度。用Hysys 模拟后调整三甘醇脱水装置的操作参数,可以达到外输气水露点的输送要求,并将腐蚀严重的三甘醇闪蒸罐进行更换。

三甘醇贫、富液浓度检测报告指出,目前贫三甘醇的质量分数为96.97%,富三甘醇的浓度为69.85%。三甘醇脱水装置的进出天然气水露点检测分析报告指出,目前进气时的露点为35.7℃,出气时的露点为27.4℃。根据Hysys 模拟来看,三甘醇富液的浓度为86%左右,但现在检验出来富三甘醇的浓度为69.85%。出现这一现象的原因分析如下:

1)结合现场的设备分析,由于压缩机分离器的脱水效果不好,直接导致进三甘醇脱水装置的游离水含量增多,富三甘醇的浓度变低。

2)注醇泵目前密封不好,贫三甘醇达不到设计时的注入量,导致富三甘醇浓度比较低。

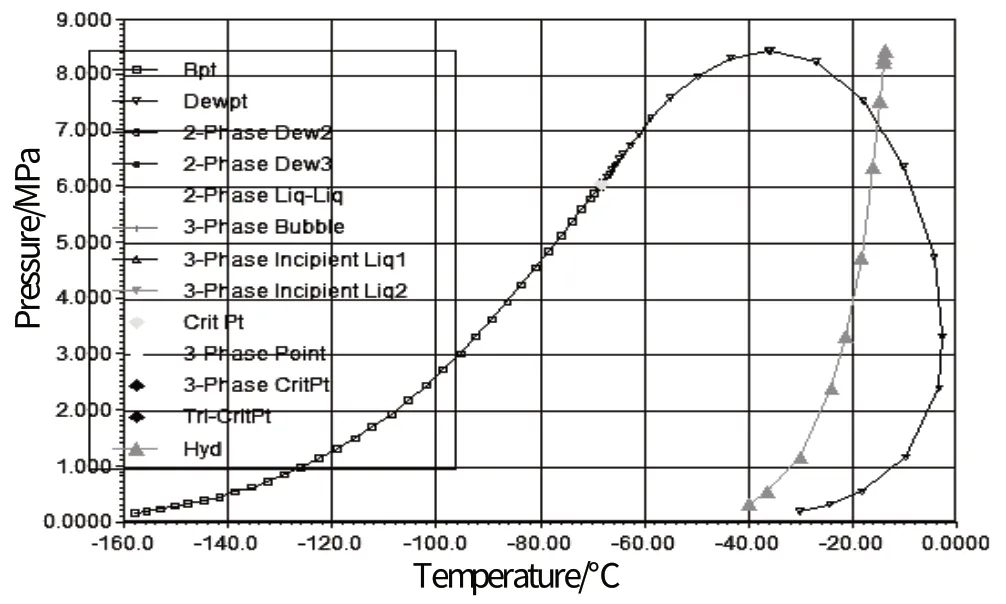

根据上述分析,为使外输气水露点达标,只需要改变三甘醇脱水装置的操作条件。将进气温度先降低至15 25℃,换热后再用立式分离器将气液分离,气体进入三甘醇脱水装置,建议贫三甘醇的浓度为99.5%,注入量为0.2208m3·h-1,再生温度为202℃,气提气为1.307kg·h-1,可满足外输气的水露点为-14.69℃,符合管道输送水露点的要求。图1为三甘醇脱水装置出口天然气的物性包络线图。

图1 天然气物性包络线图

3.2.2 工艺流程

进行改造后新增加了进站换热器、生产分离器、气气换热器、丙烷制冷撬以及低温分离器,改造后工艺流程简述如下。

1)气相工艺流程

油田伴生气(0.25MPa,25℃)进入压缩机进口分离器进行分离,分离后气相进入压缩机增压至4MPa,经空冷器冷却至45℃后进入压缩机出口分离器分离,分离后气相进入进站换热器,与低温气换热至20 27℃后进入生产分离器分离,分离后气相去精滤分离器除尘后,再进入三甘醇脱水橇进行脱水,脱水后的气体经气气换热器降温至5℃左右,分离后的气相进入一级低温分离器分离后去丙烷制冷装置制冷,降温至-10℃左右,降温后气体进入二级低温分离器进行气液分离气相去气气换热器复热,温度升到-5℃左右,再和进站换热器进行复热,温度升到30℃左右进行外输。

2)液相工艺流程

压缩机进出口分离器、生产分离器、精滤分离器分出的烃液与低温分离器分出的烃液和水,混合排入轻油缓冲罐。

4 方案分析

方案比选见表7。从技术角度讲,方案一、二都能满足要求;方案二存在改造后产品不合格的风险;从工程投资、施工方面考虑,方案二优于方案一。

表7 方案比选表

5 总结

目前,很多处理站都存在与陆梁集中处理站类似的问题,即外输气水露点不达标。通过研究分析,采取加注乙二醇防冻+丙烷制冷处理工艺可较好地解决这一问题,前提是处理站已建有1 套注乙二醇泵及再生系统。若处理站已有三甘醇脱水装置,亦可采用三甘醇脱水+丙烷制冷处理工艺。采取何种工艺降低天然气水露点,还需根据各处理站实际情况,从经济、施工角度选取最优方案。

[1] 向波,曲月.气田外输天然气水露点确定研讨[J].天然气与石油,2005,23(4):15-19.

[2] GB 17820-2012,天然气[S].

[3] 王遇冬.天然气处理原理与工艺[M].北京:中国石化出版社,2011.