缩松圆筒铸件的应力分布研究

康建雄,高行山

(西北工业大学,陕西西安 710129)

缩松圆筒铸件的应力分布研究

康建雄,高行山

(西北工业大学,陕西西安 710129)

基于Gurson本构方程对含有缩松的圆筒铸件在压应力下的应力分布进行了数值模拟,讨论了不同缩松位置和缩松等级对铸件应力分布的影响。结果表明,缩松位置和缩松等级对铸件材料应力分布有着显著影响。对于内压铸件,不同的缩松位置,铸件应力不同,缩松处于内壁时Mises应力最大;空穴率大于0.5时,随着缩松等级的提高,铸件的Mises应力增大,空穴率小于0.5时,空穴率变化对应力影响不大。

Gurson本构方程;数值模拟;缩松;应力分布

0 绪论

缩松是指铸件最后凝固的区域没有得到液态金属或合金的补缩形成分散和细小的缩孔。含宏观缩松缺陷的铸件一般作为废料处理,但是大型铸件内部的缩松缺陷多是经过粗加工之后才发现,如果将这些缩松缺陷的结构件“带伤上阵”,装备到大功率机组上,此时含缩松缺陷的铸件结构能否可靠地运行是值得商榷的。而大型设备内部缩松缺陷导致的断裂失效,常常由于“开膛”排故难、周期长、维修费高,经常给人民生活和经济建设造成巨大损失。因此,需要展开对缩松缺陷的失效分析工作,以判断其是否可用及可用时间。

目前关于缩松的主要研究工作还是集中在铸造过程中的预测和分析,赵芳欣等人进行了ZG42CrMo缩松区疲劳裂纹的偏折和微裂纹形成,经过研究发现,缩松使铸钢拉伸性能降低,等轴晶与柱状晶交界处形成的缩松带成为铸钢中冲击韧性最低的区域[1],杨杰等人对灰铁凝固过程中的缩孔缩松进行了预测,建立了相应的预测模型[2],于百库等人建立了铸件凝固过程温度场的数学模型,对缩孔缩松缺陷进行预测[3],刘金祥等人应用有限元法模拟了低压铸造铝合金气缸盖铸件的凝固过程,分析了铸件凝固过程结晶潜热释放和缩孔缩松形成条件,得到了在不同凝固阶段铸件的温度场,预测了铸件的缩松缩孔[4],其他的一些学者也做了大量的关于缩松缩孔预测的工作[5-9],但是对已存在缩松铸件的研究较少。

本文的研究主要集中在含缩松件的内力分布方面,采用Gurson本构方程[12-15]对含缩松铸件受力行为进行数值模拟,分析缩松位置以及缩松等级与铸件应力分布之间的关系。

1 Gurson塑性本构方程

为克服经典塑性理论的缺陷(未考虑塑性变形),Gurson首先提出了空穴的塑性势:

式中,σe是宏观的等效应力,σM是微观等效应力,f为空穴体积率。

考虑到每一空穴周围的非均匀应力场和相邻空穴之间的相互作用及空穴长大聚合引起的承载能力损失,Tvergaard和Needleman给出修正的塑性势:

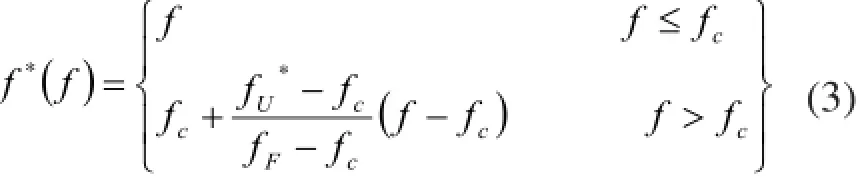

式中,q1是考虑到空穴周围非均匀应力场和相邻空穴之间相互作用的修正系数;而f*用于考虑空穴长大聚合引起的承载能力的损失。且:

式中,fc是f 的一个临界值,当f达到fc时,空穴开始聚合,随后材料的应力承载能力便迅速衰减。fF是应力承载能力完全丧失时的空穴率,由上式可知,相应的f*=;并由(2)式可知fU*=。

由塑性功相等,有 :

仍假定在塑性变形中σM与εM满足

式中,C是硬化系数,n是硬化指数。

又设f的硬化率为形核部分与原有空穴长大部分之和:

由基体塑性不可压缩,有:

由塑性应变控制形核,有:

式中表示空穴形核服从数学期望为εN、方差为s 的正态分布,式中fN是f 中形核部分的极限值。

2 数值模拟

2.1模型描述与材料参数

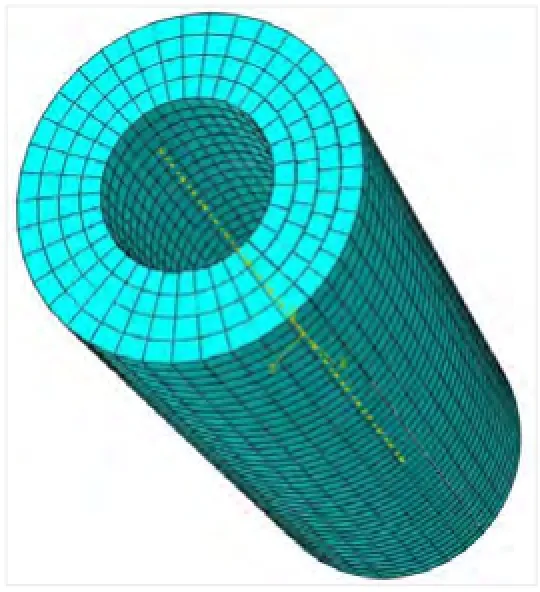

采用有限元软件ABAQUS进行建模,含有缩松缺陷的模型如图1所示,图中标注部分为缩松体,其余部分为基体。基体材料为钢,弹性模量E=210×105 MPa,泊松比υ=0.33。缩松体弹性模量E=2.52×105 MPa,泊松比υ=0.3,并在材料中考虑应用Gurson模型,模型的参数如下:q1=1.5,q2=1, q3=2.25,空穴形核参数

2.2模型分组

模型如图1所示,根据分析需要,将模型分为A、B两组,A组模型用来比较不同缩松位置对铸件材料的影响,B组模型用来比较不同缩松等级对铸件材料的影响。

图1 模型示意图

图2 模型网格图

图3 模型加载及约束图

A组模型5个,分别为A1,A2,A3,A4,A5。A1为材料为钢筒,即模型所有材料均采用钢材料。A2-A5为缩松体由图1所示的内层逐层外移,计算五组模型以比较含有缩松和不含缩松的模型的MISE应力,同时对含有缩松但缩松处于不同位置的模型进行比较。

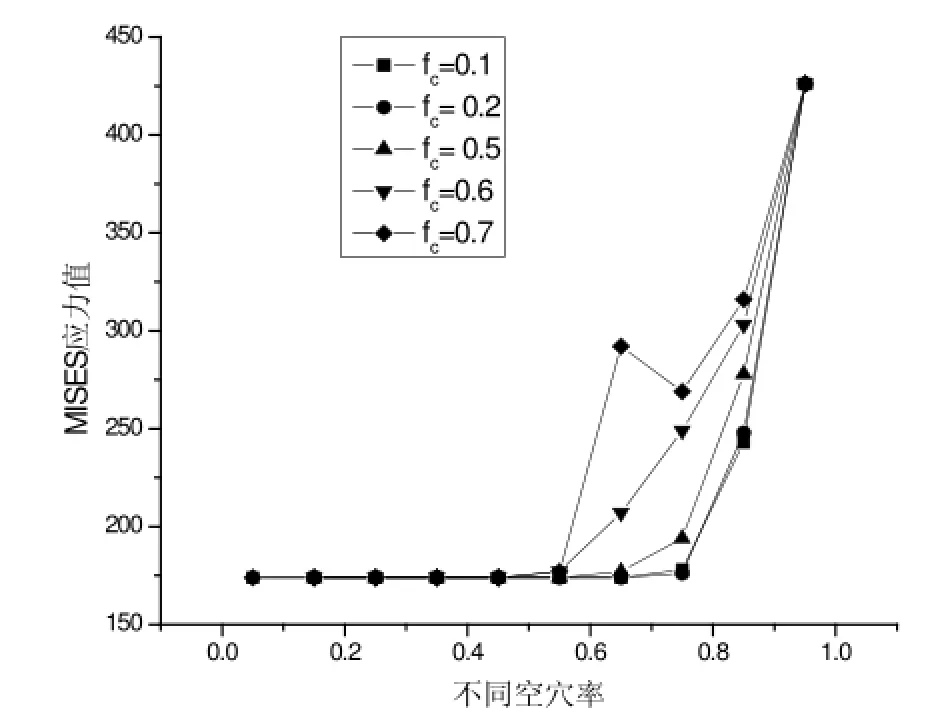

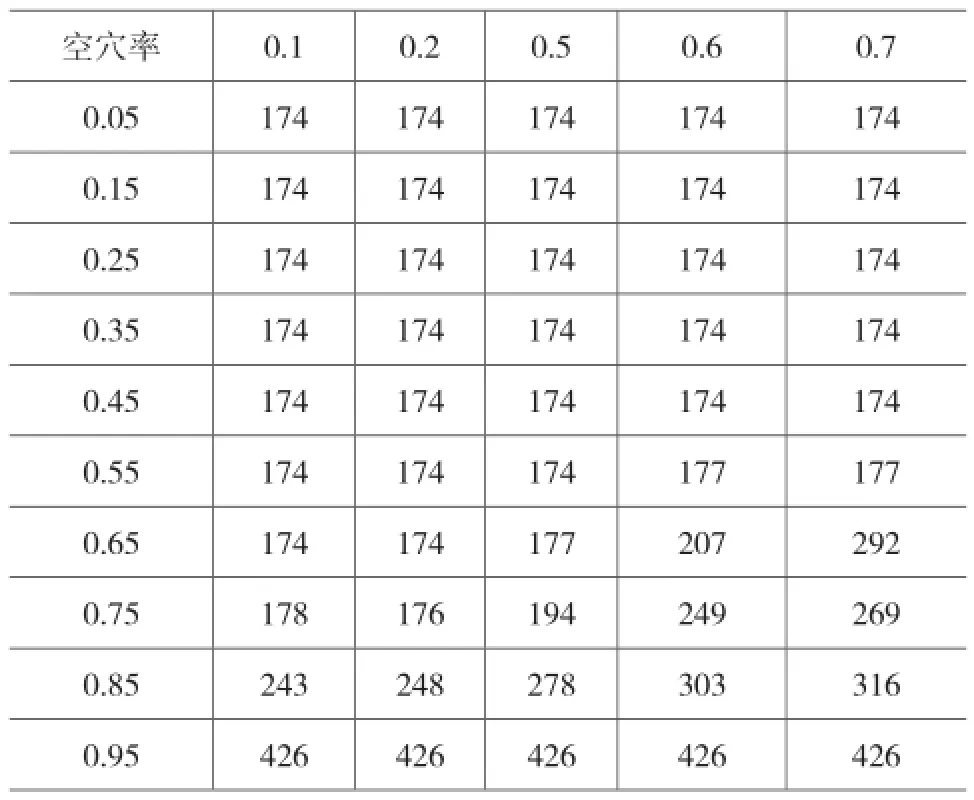

根据第2部分对于Gurson本构模型描述,可知考虑空穴长大聚合引起的承载能力的损失f*与临界值fc及完全失去承载能力的空穴体积分数fF有关。因此,在B组模型中,fF均取0.9,临界值fc取值为0.1, 0.2,0.5,0.6,0.7,在每一个临界值下空穴体积比分别取0.05,0.15,0.25,0.35,0.45,0.55,0.65,0.75,0.85,0.95,计算5组共50个模型以研究缩松等级与应力分布之间的关系。

2.3 网格划分

对有限元模型进行网格划分时,采用6面体网格划分,对于所有部分所布种子相同,以便在相同标准下进行比较,模型网格图如图2示。

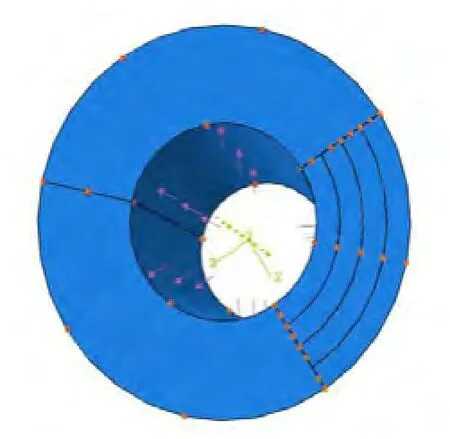

2.4模型加载

模型在Z方向上采用对称约束,同时在同内壁施加100 MPa压力,模型加载如图3所示。

2.5 A组有限元计算结果

图4 不同缩松位置下Mises 应力云图

有限元计算结果如图4所示,其中图(a)中模型不含缩松,图(b)、(c) 、(d)、(e)为缩松体分别在四个不同位置。根据有限元结果可以看出缩松在不同位置的应力不同,当缩松处于圆筒内壁时其应力比不含缩松圆筒应力约大50%。而当缩松处于其他位置时,应力差距不大,均比缩松处于圆筒内壁时小约7%,因此在实际工程中,应避免缩松处于圆筒内壁。

2.6B组计算结果

不同孔穴率下的MISES应力值见表1。

不同的空穴率反映了铸件的缩松等级。通过图5可以看出,不同临界值下,当空穴率大于0.5时,随着缩松等级的提高MISE应力开始升高,导致铸件的性能下降。因此,在实际工程应用中,当铸件缩松区域的空穴率低于0.5时,对结构影响不大,铸件可以继续投入使用。

图5 不同孔穴率下MISES应力值

表1 不同孔穴率下的MISES应力值

3 结论

根据有限元分析,可以得到如下结论:

(1)缩松对铸件的疲劳性能影响显著。当缩松处于圆筒内壁时其应力比不含缩松圆筒应力大约50%。

(2)缩松处于不同位置时应力不同,当缩松处于圆筒内壁时应力最大,缩松处于其他位置时差距不大,均比在内壁时小约7%。因此,应避免缩松处于圆筒内壁。

(3)当缩松区的空穴率小于0.5时,缩松对铸件的性能影响不大。

[1] 赵芳欣,张瑛洁,张松等.ZG42CrMo缩松区疲劳裂纹的偏折和微裂纹的形成[J],金属学报,1996(10):1056-1062.

[2] 杨杰,董怀宇,熊守美.灰铁凝固过程中缩孔缩松的预测[J],金属学报,2005(9):929-932.

[3] 于百库,白文弟.铸件凝固过程温度场的数值模拟[J],中国铸造与装备技术,2002(2):16-19.

[4] 刘金祥,左正兴,廖日东.气缸盖铸件凝固过程数值模拟及缩松缩孔预测[J].铸造技术,2007(2):256-258

[5] 赵芳欣,张瑛洁,尹少奎等.铸钢中的脆性区与缩松[J].钢铁1996(5):44-47.

[6] 张亮,王志峰,贾晓飞等.A356.2铝合金毂轮辋的缩松分析及性能研究[J]. 热加工工艺,2010,39(23):84-27.

[7] 李军. 铸型温度与铸件缩松关系的研究 [J].热加工工艺,2011,40(7):66-68.

[8] 柳百成,荆涛等.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2001:20-50.

[9] H.Md.Roshan, K.Sudesh. Expert System for Analysis of Casting Defects: Cause Module[J]. AFS Transactions,1989:601-606.

[10] 陈世岗. 柴油机气缸盖缩松的控制[J]. 中国铸造装备与技术,2002(1):31.

[11] 吴和保, 樊自田, 龙文元等. 轮毂类球铁件缩孔缩松缺陷的形成机理及防治措施[J]. 中国铸造装备与技术,2003(5 ):14-16.

[12] Upadhya G,Paul AJ. Rational Design of Gating and Risering for castings:A New Approach Using Knowledge Baseand Geometrie Analysis[J].AFS Transactions, 1993:919.

[13] Nynamekye K etc. Expert System for Design Gating system for Permanent Mold Tilt-Pour Casting Process[J]. AFS Transactions, 1994:127-131.

[14] Hill J Letal. Knowledge-Based Design of Rigging Systems for Light Alloy Castings[J]. AFS Transactions, 1991(99):91-96.

[15] V.V. Sobolev,J.M. Guilemany. The formation of coating shrinkage porosity in the process of thermal spraying[J]. Journal of Materials Processing Technology, 1996 (58) :227-232.

中国机床工具工业协会铸造机械分会、锻压机械分会2015年会暨全国铸造、锻压行业技术与产业发展论坛在无锡成功召开

中国机床工具工业协会铸造机械分会、锻压机械分会2015年会暨全国铸造锻压行业技术与产业发展论坛,于2015年10月31日至11月2日在江苏省无锡市成功召开。此次会议由中国机床工具工业协会铸造机械分会、锻压机械分会主办,济南铸造锻压机械研究所有限公司承办,无锡市拓发自控设备有限公司、无锡锡南铸造机械股份有限公司、上海发那科机器人有限公司、江苏海安锻压机械业协会协办,《中国铸造装备与技术》杂志和《锻压装备与制造技术》杂志为本次会议的支持媒体。

中国机床工具工业协会常务副理事长兼秘书长陈惠仁,机械科学研究总院党委书记王德成,中国机床工具工业协会副理事长、铸造锻压机械分会理事长、济南铸造锻压机械研究所有限公司党委书记刘家旭等领导到会并作主旨演讲。铸造锻压行业近150家企业参加了本次会议。

大会主会场,刘家旭致开幕词并作分会《2015年度工作报告》;陈惠仁作了题为《2015年行业经济运行情况分析及2016年展望》的报告;王德成作了题为《中国制造2025与工业4.0》的报告;上海发那科机器人有限公司沈宏泽作了题为《FANUC机器人在铸锻行业的应用》的报告;中国机床工具工业协会行业发展部主任娄晓钟作了题为《国家政府职能转变带来的标准化工作新变化与协会标准化工作》的报告。

铸造分会场,中国汽车工业工程公司刘小龙作了题为《新常态下铸造装备发展的新趋势》的报告;一拖(洛阳)铸造有限公司马永生作了题为《从一拖铸造生产发展出发,谈设备更新与技术改造》的报告;德国EXONE中国区经理黄帅兵作了题为《3D打印铸型及型芯技术》的报告;无锡锡南铸造机械股份有限公司朱以松作了题为《树脂砂和水玻璃砂造型智能制造及发展前景》的报告;苏州明志科技有限公司杨林龙作了题为《精密组芯造型技术》的报告;济南铸锻所有限公司丁苏沛作了题为《高强铝合金砂型低压铸造新技术》的报告;德器智能科技(上海)有限公司王岩作了题为《铸件清理智能化与工业机器人》的报告。

锻压分会场,东莞华中科技大学吕言作了题为《伺服压力机现状及发展》的报告;华中科技大学宋波作了题为《3D打印技术与传统制造技术的融合与共进》的报告;大连理工大学胡平作了题为《超高强钢板成形工艺及装备生产线》的报告;郑州宇通客车股份有限公司凌永强作了题为《客车产品新工艺分析及采购需求》的报告;济南铸锻所杨绪广作了题为《高功率激光加工设备发展浅析》的报告;中国重汽技术中心刘国强作了题为《锻压与汽车》的报告;欧姆龙自动化(中国)有限公司唐云作了题为《冲压设备智能化解决方案》的报告。

同时,铸造分会场和锻压分会场分别以“创新、升级、智能、绿色”为主题,围绕技术创新、质量和管理提升、发展趋势和市场需求等进行经验交流和研讨。

代表们认真听取了各位专家的报告,表现出了浓厚的兴趣和极大的关注,围绕主题踊跃发言,发言恳切而实在,既有经验也有教训,既有对现状的分析,也有应对策略,使全体与会代表受益匪浅。(铸锻协会供稿)

Analysis of Stress Distribution on Effect of Cast Isolated Shrinkage Porosity

KANG JianXiong, GAO XingShan

( Northwestern Polytechnical University, Xi'an 710129,Shaanxi, China)

Based on Gurson model, the numerical simulation was carried out on the cylinder cast isolated shrinkage porosity to analyse the effect of different positions of shrinkage porosity and different levels of shrinkage porosity on the stress distribution of the cast material. The results showed that they has signifcant infuence on the fatigue performance and fatigue life of cast material, the stress of the cast was different for different positions, there is a maximum stress when the position is inwall. When the cavity ratio of the cast is greater than 0.5, the higher the level of shrinkage porosity is the higher the Mises stress will be, when the cavity ratio is less than 0.5, the change of cavity ratio on the cast can be ignored.

Gurson Model ;Numerical Simulation; Shrinkage Porosity; Stress Distribution

TG115.5;

A;

1006-9658(2015)06-0060-04

10.3969/j.issn.1006-9658.2015.06.017

2015-05-25

稿件编号:1505-954

康建雄(1984—), 男,博士生,研究方向:材料的疲劳.