减速机齿轮轴断裂失效的成因探讨

陈遥飞

减速机齿轮轴断裂失效的成因探讨

陈遥飞

(天津津航技术物理研究所,天津 300308)

针对某型号减速机在使用初期出现的大批量输入轴断裂问题,逐一探讨了材料力学与理化性质、断裂轴金相组织、装配工艺、热处理工艺等对其断裂失效的影响,发现热处理工艺流程产生的硬度梯度过大是齿轮轴断裂失效的原因.

齿轮轴断裂失效;热处理;硬度梯度

某公司生产棕榈油用减速机在设备投入使用较短的时间内甚至在交付试车阶段即相继出现了大量输入轴断裂失效的情况. 该齿轮箱服役时间短,出现断裂属非正常失效. 为了避免此类事故再次发生,有必要对其断裂成因进行分析.

1 减速机齿轮轴结构细节

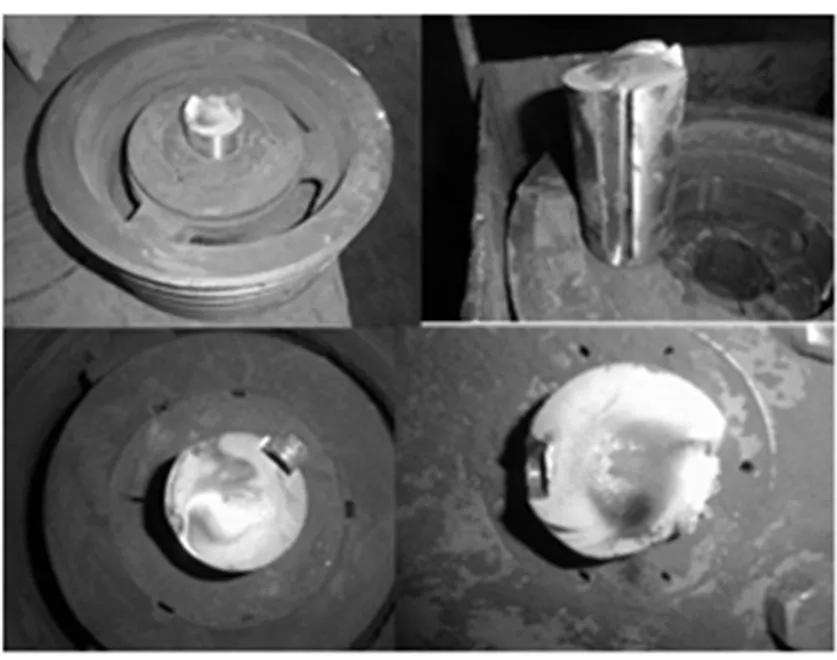

图1 齿轮轴断裂典型部位及其断面形貌

失效齿轮轴的结构如图2所示,该轴需做渗碳淬火处理,但在齿轮轴右侧中段由于需铣削加工键槽,必须对该区段进行涂覆以避免渗碳. 通常,涂覆区取A—A截面以右区段.

图2 失效轴的结构图

2 齿轮轴断裂成因探讨

2.1 轴的力学强度校核

轴的材料为18CrNiMo7-6,根据文献[1],该齿轮轴的强度应该能够满足强度要求,为了进一步确认,针对该齿轮轴的具体工作状态,本文模拟了在电机堵转的极限恶劣状况下(即电机扭矩为正常扭矩的1.8倍)齿轮轴的受力情况. 由图3可见,齿轮轴的最大应力位于轴承安装的轴肩部位,最大值为;靠近键槽位置的等效应力值为. 由于存在较大的皮带轮径向拉力,齿轮轴变形位移较大,通过图4可见,位移最大值在齿轮轴的末端,为. 对比该齿轮轴的材料性能,其抗拉强度,屈服强度,可见该齿轮轴的力学强度并未超过材料的极限性能.

图3 齿轮轴等效应力云图

图4 齿轮轴变形位移云图

2.2 轴的理化检验与分析

2.2.1 化学成分分析

如图1所示,齿轮轴断面位于键槽的末端,断口未见放射状条纹和贝纹线[2];断口平整且具有脆性特征,属于典型的扭转应力所致断口,初步判定属于疲劳失效;本文对该失效轴进行了理化分析,由表1可以看出,轴材料的化学成分达标,都在规定的范围之内. 由此,排除了材料化学成分不合格对轴失效的影响.

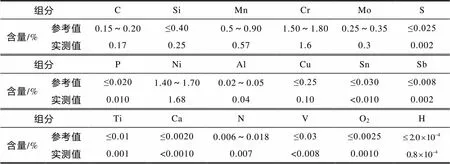

表1 齿轮轴材料的化学成分及含量

2.2.2 金相组织分析

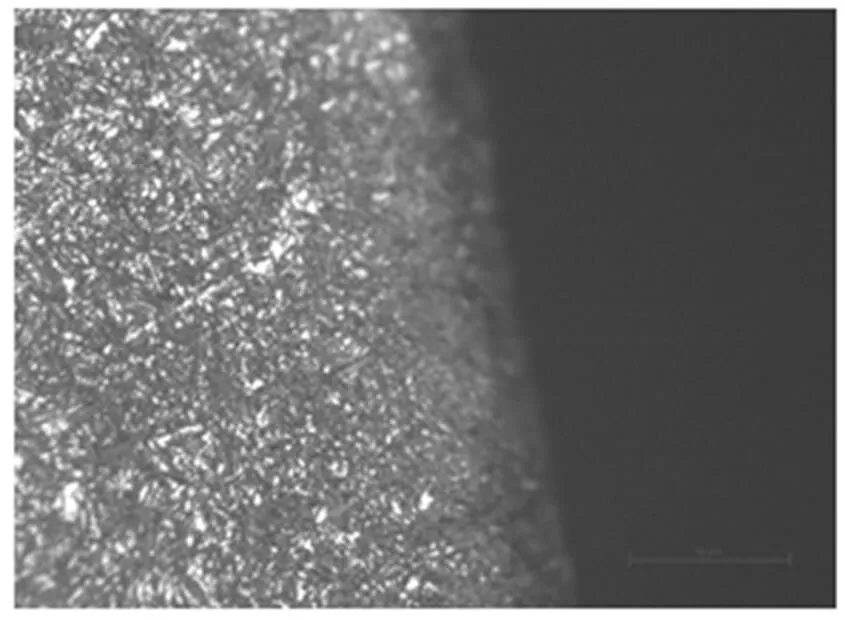

该齿轮轴用钢属于低碳低合金渗碳高强度钢,常用于设备关键部位. 由于经过渗碳、淬火及低温回火等处理[3-4],并添加了多种合金材料,轴表面耐磨、硬度高,心部韧性好、抗冲击且有较高延伸率,因此能够胜任在高速、重载并有冲击载荷的环境下工作,是一种性能优异的重载齿轮高强钢. 齿轮轴的热处理金相组织对轴的整体强度的影响非常关键,本文对齿轮轴的热处理工艺进行了进一步的排查与分析,如图5所示,该轴的组织较为均匀,经过淬火处理后,基本组织为回火马氏体. 可见,热处理工艺符合技术要求,热处理质量合格.

图5 断裂轴断面显微组织

2.3 装配以及热处理工艺过程的影响

在发生轴的断裂事故后,采用激光定位的装配工艺对减速箱进行了轴的更换,但后续仍然发现轴的该类失效,因此排除了装配工艺误差对轴断裂失效的影响.

该轴的失效位置靠近键槽,而该部位并非轴的最薄弱位置. 图3显示,应力最大值在轴承安装的轴肩位置,即图2所示轴台与的接合部位. 再次检查轴的加工工艺发现,轴的加工工序为先在轴的键槽加工端段涂覆涂料以规避碳渗,热处理后再对端部进行铣键槽处理,以此防止轴整体渗碳后端部硬度过高而无法铣键槽的问题.

本研究测试了该型号齿轮轴热处理后的表面硬度,测得断面A-A两侧各处平均表面硬度如图6所示;测得A-A截面两侧处截面沿圆周方向不同半径处的平均硬度如图7所示.

图6 A-A截面两侧轴向表面硬度分布图

图7 A-A截面径向表面硬度分布图

由于渗碳淬火的表面硬度要求为HRC58~63,而端部涂覆保护的部位由于没有渗碳,其表面硬度小于HRC45,这样在轴的接合部位轴向方向上产生了较大的硬度梯度,相应的在接合的交界面处也产生了较大的径向硬度梯度,这种较大的硬度梯度的存在会导致轴的局部应力集中,在受到较大的径向力以及产生较大的形变时,轴便会首先在该位置出现失效,从而导致轴的断裂.

3 结论

齿轮轴的断裂失效是较大的交变径向力引起的疲劳失效. 热处理工艺导致了轴向硬度梯度的存在,在齿轮轴内产生了较大的内应力,在交变载荷的进一步作用下演变成应力腐蚀,成为导致轴失效的关键因素. 对于同时存在径向力和扭转力的复杂受力情况的轴类零件,应该充分考虑硬度梯度对其失效的影响.

[1] 孙志礼. 机械设计[M]. 沈阳:东北大学出版社,2000: 112-114.

[2] 贾沛泰,海一峰,宋菘. 国内外常用金属材料手册[M]. 南京:江苏科学技术出版社,2004: 47-48.

[3] 史美堂. 金属材料及热处理[M]. 上海:上海科学技术出版社,1986: 291-295.

[4] 张力,王金星,梁红,等. 齿轮轴失效分析[J]. 材料导报,2007, 21(5): 490-491.

[责任编辑:熊玉涛]

On the Cause of the Gear Shaft Fracture Failure in Reducers

CHENYao-fei

(Tianjin Institute of Technology and Physics, Tianjin 300308, China)

In light of the shaft fracture of large numbers of input shafts in a certain type of reducer in the early stage of use, this paper explored the effect of the material mechanics and physical and chemical properties, microstructure, assembly process and heat treatment process on the fracture and found out that the too great hardness gradient resulting from the heat treatment process was the cause of the failure of the gear shaft.

gear shaft fracture failure; heat treatment; hardness gradient

1006-7302(2015)04-0067-04

TG162.71;TG166

A

2015-04-14

陈遥飞(1981—),男,山东莱阳人,工程师,硕士,主要从事齿轮动力传动及其CAE方面的研究.