金属表面制备锆转化膜的研究

陈泽民*,韩潇

(廊坊师范学院化学与材料科学学院,河北 廊坊 065000)

金属表面制备锆转化膜的研究

陈泽民*,韩潇

(廊坊师范学院化学与材料科学学院,河北 廊坊 065000)

研究了一种适用于钢铁涂装前的锆酸盐转化处理工艺,通过单因素试验确定最优转化工艺条件为:45% H2ZrF66.0 ~ 7.0 mL/L,A液(20%三元酸和三乙醇胺盐的水溶液)7.0 mL/L,CaCO3 1.0 g/L,pH 3.5,室温,时间5 min。采用该工艺制得的转化膜为蓝色,表面整体均匀、微观上凹凸不平,膜重为4.326 8 g/m2,耐3% NaCl溶液浸泡时间为130 min,附着力为0级,冲击强度为50 kg·cm,综合性能优于传统磷化膜。该转化液不含重金属、亚硝酸盐等有害物质,适用于各种钢铁涂装前处理。

钢铁;涂装;氟锆酸;转化膜;耐蚀性

First-author's address: School of Chemical and Material Sciences, Langfang Teachers University, Langfang 065000, China

目前金属制品涂装前表面预处理仍以传统磷化工艺为主,但磷化液中含镍、锌等重金属和亚硝酸盐促进剂,会造成废水、废渣和有害气体排放带来的环境污染问题。随科技进步和环保呼声日益高涨,研发环保型传统磷化的替代工艺引起广泛关注。新发展起来的硅烷处理技术,由于硅烷易水解聚合而对水质和 pH要求苛刻[1-2],且不能清除清洗后金属表面的二次锈蚀等问题,制约了该技术的推广应用。锆化技术具有环保、节能、操作简便、槽液稳定等优点,在表面涂装行业得到重视。国内外在该方面的研究主要集中在镁铝合金钛锆系转化膜的成膜机理、钛锆系转化膜及转化液成分和工艺条件对转化膜耐蚀性的影响等方面[3-6],一般采用溶胶-凝胶法成膜。有关以钢铁件为基体的浸渍法锆转化膜研究较少。本文采用氟锆酸、三元酸和碳酸钙为原料配制锆化处理液,研究了成膜主要因素对转化膜耐蚀性能的影响,优化得到最佳成膜工艺。

1 实验

1. 1材料

45%(质量分数)氟锆酸;三元酸,廊坊市海寰化工有限公司;碳酸钙;LS-206碱性除油剂,廊坊市海寰化工有限公司;热固化粉末涂料,廊坊市辛立粉末涂料有限公司;基材为50 mm × 30 mm × 2 mm的A3型冷轧钢板。

1. 2锆盐转化

1. 2. 1锆化处理液的制备

称取50 g三元酸于100 mL蒸馏水中,加入少量三乙醇胺,加热使之完全溶解后加水至250 mL,得到20%三元酸溶液,即为A液。将1.0 g碳酸钙溶于6.0 mL 45%氟锆酸中,加入7.0 mL A液,加水至1 000 mL,用10%氢氧化钠和醋酸调节pH至3.5,搅拌均匀即得锆化处理液。

1. 2. 2工艺流程

除油(5%的LS-206除油剂,室温,10 min,下同)─水洗─锆化(室温,5 min)─水洗─晾干─涂装。

1. 3对比试样的处理工艺

1. 3. 1LS-406铁系彩膜磷化

(1) 工艺流程:除油─水洗─磷化(5 min)─水洗─晾干─涂装。

(2) 磷化液组成:ZnO 1.08 g/L,85%(质量分数)H3PO41.5 g/L,柠檬酸1.0 g/L,稳定剂0.5 g/L。

1. 3. 2LS-408锌系磷化工艺

(1) 工艺流程:除油─水洗─表调(1 ~ 2 min)─磷化(10 min)─水洗─钝化(CrCl3·6H2O质量分数为5%的溶液)─水洗─晾干─涂装。

(2) 磷化液组成:ZnO 7 g/L,85%(质量分数)H3PO420 g/L,柠檬酸0.6 g/L,NiSO4·6H2O 1 g/L,NaNO21 g/L。

1. 4 性能表征

1. 4. 1耐蚀性

按GB/T 6807-2001《钢铁工件涂装前磷化处理技术条件》中5.3的方法,将磷化试样浸入3% NaCl水溶液中,在15 ~ 25 °C下保持规定时间。取出试样,洗净,吹干,目视检查试样表面是否出现锈蚀。

1. 4. 2膜重

按GB/T 9792-1988《金属材料上的转化膜 单位面积膜质量的测定 质量法》规定的方法进行。

1. 4. 3附着力和抗冲击性

将处理后的试片用热固化粉末涂料静电喷涂,在烤炉中190 °C固化20 min,取出,放置数小时冷却至室温后,按GB/T 1720-1979(1989)《漆膜附着力测定法》、GB/T 1732-1993《漆膜耐冲击测定法》测定其附着力和抗冲击性。

1. 4. 4表面形貌

采用德国卡尔蔡司的KYKY-3900B型扫描电子显微镜(SEM)观察转化膜的微观形貌。

2 结果与讨论

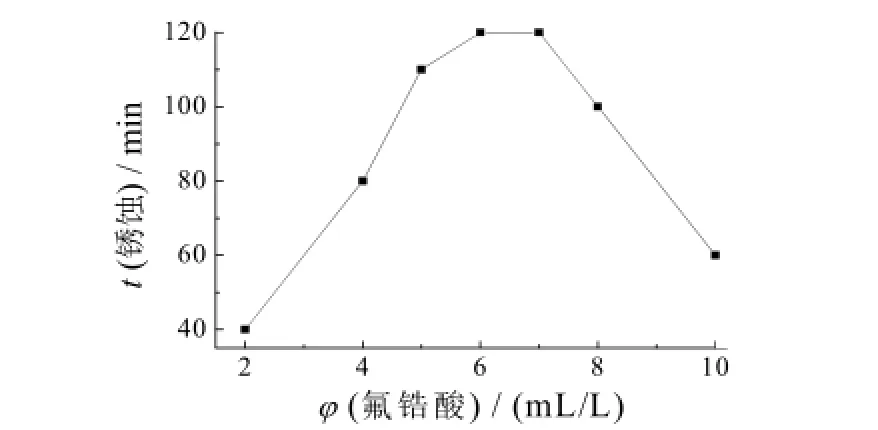

2. 1氟锆酸用量对转化膜性能的影响

固定碳酸钙和A液的加入量分别为1.0 g/L和6 mL/L,改变氟锆酸的加入量,对A3钢进行锆盐转化,将所得锆化处理试片进行盐水浸泡试验,结果如图1所示。

图1 H2ZrF6用量对转化膜耐蚀性的影响Figure 1 Influence of H2ZrF6dosage on corrosion resistance of conversion film

由图1可见,氟锆酸体积分数低于6 mL/L时,锆转化膜的耐蚀性随H2ZrF6体积分数增大而增强[7];氟锆酸体积分数高于7 mL/L时,锆转化膜的耐蚀性反而随H2ZrF6体积分数的增大而变差。对实验结果呈现的变化趋势可作如下解释。

成膜的启动反应是钢铁基体在酸性溶液中发生电化学阳极溶解:

成膜反应为:

反应(2)中Me为Fe2+或Ca2+。

氟锆酸浓度低时,反应(1)难以进行,基本不能成膜。但在 pH固定的情况下,氟锆酸浓度过高相当于Me(HZrF6)2的浓度增大,一方面抑制反应(1)的右移,使基体表面活化不充分,另一方面促进了成膜反应(2)的进行,导致氟锆酸盐在未充分活化的表面快速沉积成膜,所得膜疏松且不牢固,耐蚀性较差。因此由图 1可确定H2ZrF6的适宜加入量为6 ~ 7 mL/L。

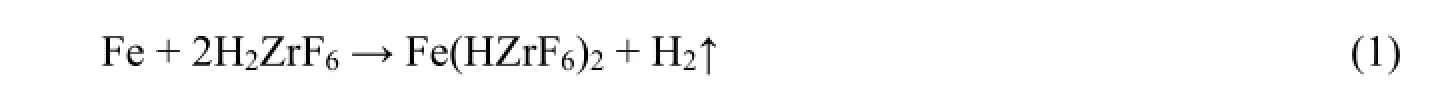

2. 2A液加入量对锆化膜性能的影响

固定氟锆酸、碳酸钙加入量分别为6 mL/L和1 g/L,改变A液的加入量,对A3钢进行锆盐转化,所得锆盐转化膜的耐蚀性如图2所示。从图2可知,A液加入量为6 ~ 8 mL/L时,转化膜的耐蚀性较好。随A液加入量的增大,耐蚀性逐渐改善,当A液加入量在6 mL/L以上时,随A液加入量的增大,转化膜的耐蚀性略微下降但变化不大。对此作用机理可作如下解释:

反应(1)的进行使溶液和金属基体界面处的游离酸度降低,使反应(2)右移生成MeZrF6·nH2O而沉积成膜。而溶液本体中H+向界面处的扩散又会抑制反应(2)右移,使氟锆酸盐沉积成膜困难。A液成分(即三元酸和三乙醇胺盐)可在金属表面吸附而在溶液-金属界面处形成隔离层,减缓溶液中H+向界面处的扩散,促进了成膜反应的进行。因此确定A液加入量为7 mL/L,若继续增大A液加入量,可能会抑制启动反应(1)的进行,使形成的转化膜性能略有降低。

2. 3碳酸钙用量对转化膜性能的影响

固定氟锆酸和A液加入量分别为6 mL/L和7 mL/L,改变碳酸钙加入量,按上述方法进行试验,结果如图3所示。由图 3可见,碳酸钙质量浓度为 0.8 ~ 1.6 g/L时,转化膜的耐蚀性能较好。Ca2+在转化液中可形成CaZrF6·nH2O复合沉淀膜。最初,随Ca2+加入量的增大,转化膜的耐蚀性逐渐提高;CaCO3的质量浓度大于1.5 g/L后,随其质量浓度继续增大,转化膜的耐蚀性逐渐变差,转化膜表面出现 Ca(OH)2浮尘。因此确定碳酸钙的加入量为1.0 g/L。

图2 A液用量对转化膜耐蚀性的影响Figure 2 Influence of solution A dosage on corrosion resistance of conversion film

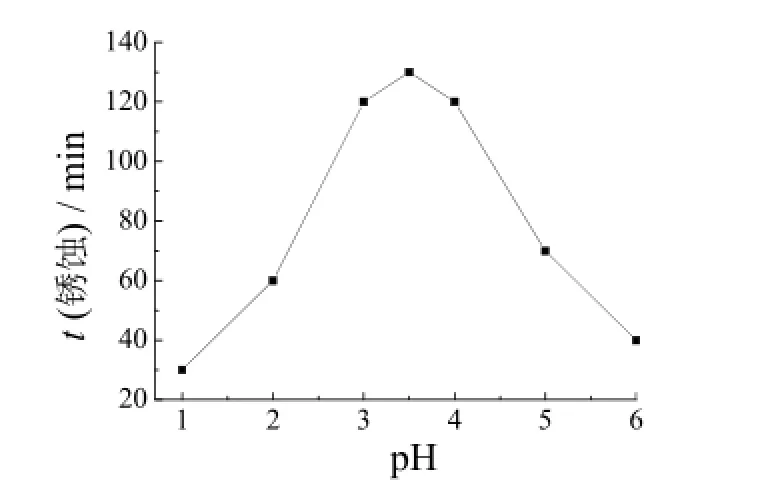

2. 4pH对转化膜性能的影响

氟锆酸、A液和碳酸钙含量分别为6 mL/L、7.0 mL/L和1.0 g/L时,pH对转化膜耐蚀性的影响如图4所示。由图4可知,pH为3 ~ 4时,转化膜的耐蚀性能较好。pH过低,几乎不成膜,这可能是因为处理液的酸性过强,抑制了反应(2)平衡右移成膜,溶解是主要过程,即使基体表面有转化膜生成,也会在酸性环境中溶解。转化液pH过高时,基体表面成膜不完整,这可能是因为基体表面酸蚀活化反应即反应(1)过慢,成膜过程受阻,无法在钢铁表面形成转化膜。另外,pH过高使转化液中的金属离子沉淀,降低了成膜物质的浓度,影响成膜。因此,只有维持转化液pH在适宜的、相对较窄的范围内时,才能在钢铁基体表面获得耐蚀性能较优的锆转化膜。由图4可知,pH为3.5时,转化膜的耐蚀性最佳。

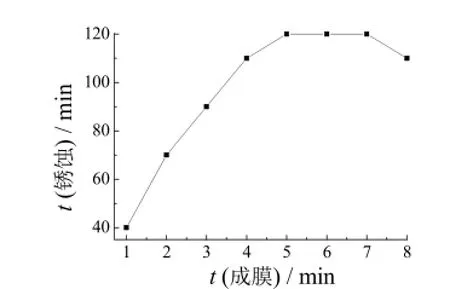

2. 5成膜时间对转化膜性能的影响

采用2.4所述锆转化液,调节锆转化液pH为3.5,对钢铁转化处理不同时间所得转化膜的耐蚀性见图5。

图4 转化液pH对转化膜耐蚀性的影响Figure 4 Influence of pH of conversion solution on corrosion resistance of conversion film

图5 成膜时间对转化膜耐蚀性的影响Figure 5 Influence of film formation time on corrosion resistance of conversion film

由图5可见,成膜时间较短时,转化膜的耐蚀性差;随成膜时间延长,转化膜的耐蚀性增强,成膜时间为4 ~8 min时,成膜时间对转化膜耐蚀性的影响不大,成膜反应趋于平衡。成膜时间过长时,由于阳极完全封锁,反应(1)停止,溶液中的游离酸可能会破坏转化膜,使膜的耐蚀性略有下降。适宜的成膜时间为5 min。

2. 6转化膜的性能表征

综上可知,钢铁表面锆盐转化处理的较优工艺条件为:H2ZrF66 ~ 7 mL/L,A液7 mL/L,CaCO31.0 g/L,pH 3.5,室温,时间5 min。

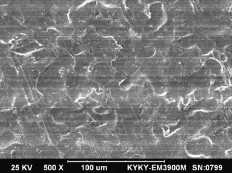

2. 6. 1表面形貌

在最优工艺条件下对钢铁件进行锆酸盐转化,所得膜层呈蓝色。将转化试样裁成0.5 cm × 0.5 cm大小,采用KYKY-3900B扫描电镜观察转化膜的表面形貌,结果如图6所示。

图6 锆转化膜的表面形貌Figure 6 Surface morphology of zirconium conversion film

由图 6可知,锆化膜为均匀、凹凸不平的非晶态膜。正因为转化膜微观上的不平整,将其用于涂装前处理时,可在物理作用上进一步增强涂层与金属基体之间的附着力。

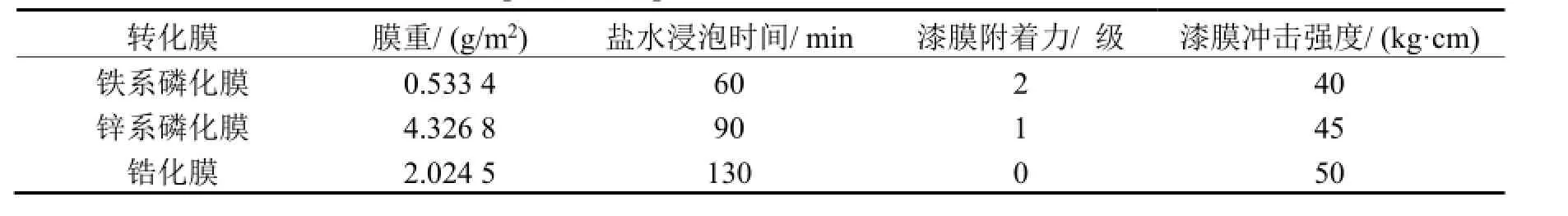

2. 6. 2转化膜综合性能比较

表1所示为锆转化膜与铁系磷化膜和锌系磷化膜之间的综合性能比较。

表1 不同转化膜的综合性能Table 1 Comprehensive performances of different conversion films

从表 1可知,虽然锆化膜的膜重比锌系磷化膜小,但其耐蚀性、附着力和耐冲击性能均优于锌系磷化膜和铁系磷化膜。

3 结论

(1) 通过单因素试验优化得到金属件涂装前锆化处理工艺,具体为:45% H2ZrF66.0 ~ 7.0 mL/L,A液(20%三元酸和三乙醇胺盐的水溶液)7.0 mL/L,CaCO31.0 g/L,pH 3.5,室温,时间5 min。

(2) 本工艺所得转化膜整体均匀,微观上凹凸不平,膜重为2.024 5 g/m2,在3% NaCl溶液中出现锈蚀的时间为130 min,附着力为0级,冲击强度为50 kg·cm,综合性能优于传统磷化膜。

(3) 本工艺转化液中无重金属、亚硝酸盐等有害物质,可与各种涂装工艺配合使用。

[1] FEDEL M, DRUART M E, OLIVIER M, et al. Compatibility between cataphoretic electro-coating and silane surface layer for the corrosion protection of galvanized steel [J]. Progress in Organic Coatings, 2010, 69 (2): 118-125.

[2] 陈泽民, 路品, 于忠涛, 等. 钢铁表面化学吸附成膜工艺[J]. 电镀与涂饰, 2012, 31 (4): 71-74.

[3] HAMDY A S, FARAHAT M. Chrome-free zirconia-based protective coatings for magnesium alloys [J]. Surface and Coatings Technology, 2010, 204 (16/17):2834-2840.

[4] NORDLIEN J H, WALMSLEY J C, ØSTERBERG H, et al. Formation of a zirconium-titanium based conversion layer on AA6060 aluminium [J]. Surface and Coatings Technology, 2002, 153 (1): 72-78.

[5] LUNDER O, SIMENSEN C, YU Y, et al. Formation and characterisation of Ti-Zr based conversion layers on AA6060 aluminium [J]. Surface and Coatings Technology, 2004, 184 (2/3): 278-290.

[6] 肖鑫, 许律, 邓轾轩, 等. 铝及铝合金无铬氟锆酸盐化学转化膜[J]. 电镀与涂饰, 2011, 30 (10): 37-40.

[7] 张光霞, 陈泽民, 张小丽. 钢铁件涂装前铁系磷化工艺研究[J]. 电镀与涂饰, 2013, 32 (7): 74-76.

[ 编辑:周新莉 ]

Study on preparation of zirconium conversion film on metal surface

// CHEN Ze-min*, HAN Xiao

A fluorozirconic acid conversion process suitable for steels before painting was studied. The optimal conversion process conditions were determined by single factor experiment as follows: 45% H2ZrF66.0-7.0 mL/L, solution A (aqueous solution containing 20% ternary acid and triethanolamine salt) 7.0 mL/L, CaCO31.0 g/L, pH 3.5, room temperature, and time 5 min. The conversion film prepared by the given process is blue, integrally uniform, and microscopically uneven, with a film weight 4.326 8 g/m2, an enduring immersion time in NaCl solution 130 min, a 0-grade adhesion, and an impact strength 50 kg·cm, showing better comprehensive performance than traditional phosphating film. The conversion solution of the given process is heavy metal- and nitrite-free, suitable for pretreatment of steels prior to various painting processes.

steel; painting; fluorozirconic acid; conversion film; corrosion resistance

TQ153.6

A

1004 - 227X (2015) 06 - 0343 - 05

2014-08-19

2014-12-04

陈泽民(1957-),男,河北廊坊人,教授,主要从事金属表面预处理方面的研究工作。

作者联方式:(E-mail) chenzemin56@163.com。