深度国产化H XD1型交流传动电力机车车下设备振动试验研究*

蒋济雄,李希宁

(南车株洲电力机车有限公司 技术中心,湖南株洲412001)

深度国产化H XD1型交流传动电力机车车下设备振动试验研究*

蒋济雄,李希宁

(南车株洲电力机车有限公司技术中心,湖南株洲412001)

文章对最能反映机车振动情况的车下设备进行了在线试验研究,在对运行线路进行典型区段划分的基础上,采用动态信号采集分析系统分别采集了各区间车下设备振动试验数据;基于对加速度信号数据进行的时域分析、自相关分析及互相关分析,定性剖析了引起机车振动的原因及主要影响因素,并提出了进一步研究的方向,为后续机车的优化设计提供了良好的数据与经验支持。

车下设备振动试验;时域分析;自相关分析;互相关分析;交流传动电力机车

交流传动电力机车以其功率大、过载能力强等一系列优良性能得到了广泛的应用,然而,相比于直流传动电力机车,交流传动电力机车运行过程中的振动更加明显。据研究表明,交流传动电力机车在运行过程中不仅受自身动力系统工作时产生的振动影响,结构间的相互作用产生的振动影响,还承受着来自轮轨间的复杂耦合动力学振动影响[1-3],因此,交流传动电力机车振动是我们亟待解决而又难以解决的问题。马卫华等对轨道随机不平顺与轮对纵向振动之间的关系进行了分析[4]。郝刚等针对车下设备连接参数与车体间振动传递关系进行了深入研究[5]。辛涛等对提速线路轨道的不平顺波长基于耦合动力学理论,利用有限元方法对其进行了动力学仿真[6]。么鸣涛等基于振动加速度信号对车辆运行路面状况进行了深入分析[7]。宁迎智等基于小波分析的方法对机车车体振动响应分析进行了研究[8]。为充分了解交流传动机车在实际运行过程中的振动情况,我们对H XD1型电力机车进行了标准载重下在线振动试验研究。

深度国产化H XD1型电力机车(以下简称H XD1机车)是由南车株洲电力机车有限公司研发的大功率交流传动电力机车,它具有完全自主知识产权。该车配属西安铁路局安康机务段以来,主要承担西康线货物列车牵引任务。西康线北起西安新丰镇,南至安康市安康东站,区间多为山区、隧道、弯道和连续长大坡道。其中平均坡度在12‰以上的有9.5 km,平均坡度在11‰以上的达14.75 km;因此,西康线具有坡道长、坡度大、缓冲区域短等复杂、困难铁路运输线路的特点。

1 试验准备

西康线全长268 km,穿越秦岭山脉,沿途经过纺织城、西安南、营镇等26个站点,各站点间线路状况不尽相同,为切实反映机车与不同线路间耦合作用的效果,我们在新丰镇—安康东间选择3个区间进行试验,分别采集3个区间机车车下设备的振动加速度信号。

所选区间1处于公里标K51~K58之间,位于西安南站—小峪站之间;区间2处于公里标K63~K70之间,位于小峪站—南五台站之间;区间3处于公里标K82~K88之间,位于青岔站—营镇站之间。

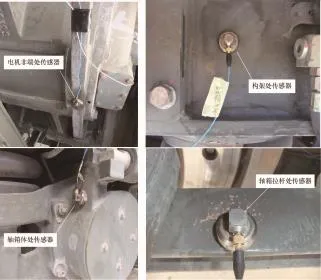

车下设备一般主要包括牵引电机、轴箱体、牵引杆、牵引变压器、构架等,通过对牵引力、制动力传递途径的分析,我们选择在牵引电机的传动端、非传动端、轴箱体、轴箱拉杆、电机吊杆、牵引杆及构架等处,根据部件受力特点的不同,分别布置单向或三向(垂向、横向、纵向)加速度传感器,采用东华软件公司研发的D H D A S动态信号采集与分析系统进行加速度信号采集及时域、频域分析;详细布置位置及传感器信息如表1所示,部分实物布置如图1所示。

2 试验过程及结果

深度国产化H XD1型电力机车是由两节完全相同的四轴电力机车通过内重联方式连接在一起构成的八轴大功率交流传动电力机车,具有起动牵引力大、功率高、冗余性好、环境适应能力强等特点。其标准载重在4 000~4 500 t之间,持续速度65 km/h。

表1 加速度传感器布置

图1 测试传感器分布图

为充分发挥该机车牵引能力,参照IE C 61373—2010和T B/T 3058—2002铁路应用—机车车辆设备—冲击和振动试验标准中的功能性随机振动试验标准,共进行3次试验,每次牵引吨位保持在4 000~4 500 t之间以真实反映其日常工作状态,分别在所选3个区间进行车下设备振动加速度信号采集,采集情况如图2所示。

图2 信号采集图片

2.1时域分析

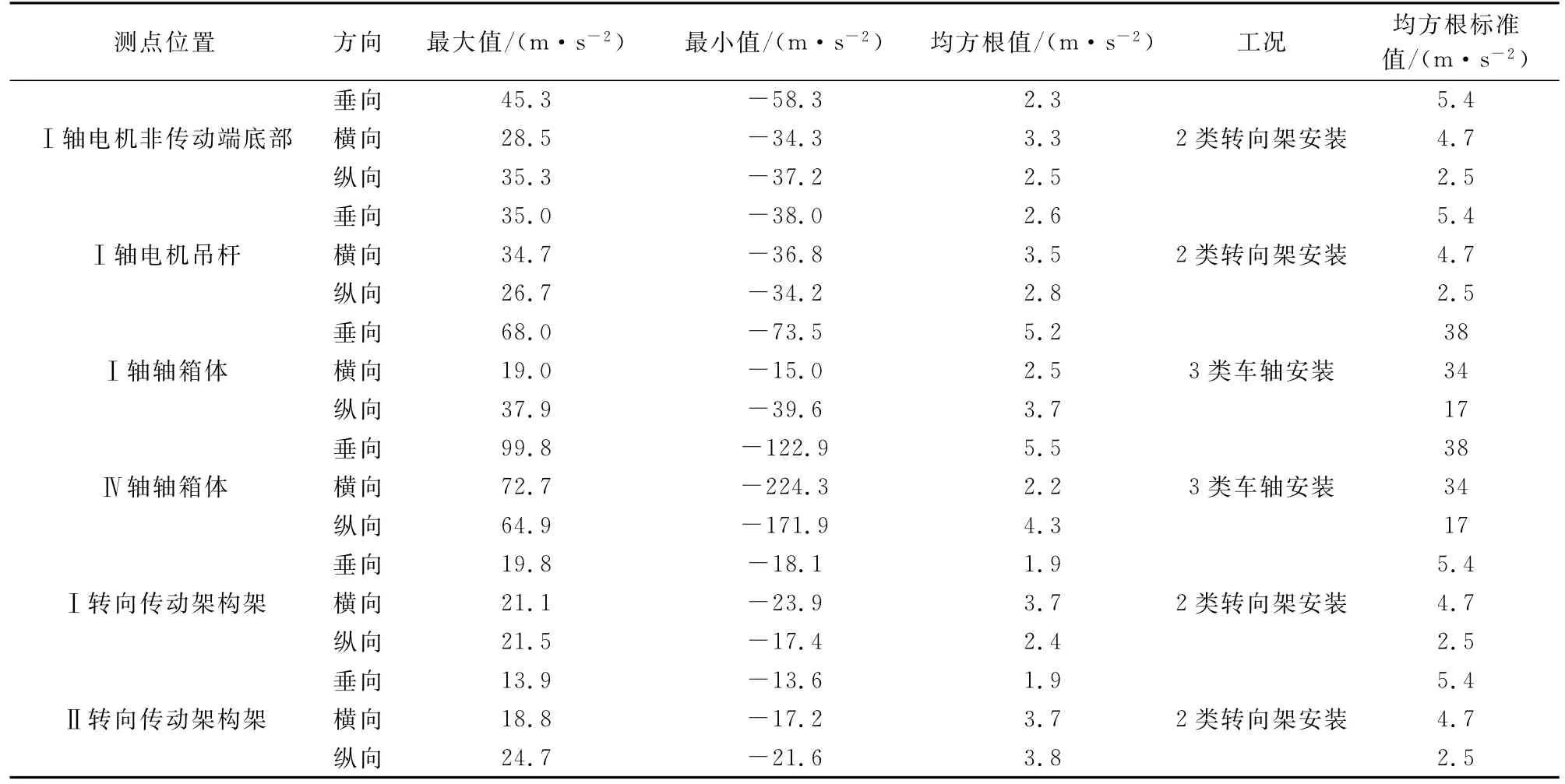

车下设备是最开始也是最直接承受来自轮轨间作用力、转向架动力学作用力等引起的振动作用的部件,因此,车下设备的抗振能力要求也相应的要高于车内设备、车顶设备及其他设备。根据IEC 61373—2010和TB/T 3058—2002标准可知,车下设备的振动分析属于其分类的第2类转向架安装,或第3类车轴安装;为此,对3个不同区间采集所得部件振动加速度信号进行统计分析,所得结果分别如表2、表3和表4所示。

表2 K50~K58区间1振动试验结果分析

从表2与表3中分析所得试验数据可以看出,机车在区间1和区间2运行过程中,Ⅰ轴电机非传动端底部、Ⅰ轴电机吊杆、Ⅰ轴轴箱体、Ⅳ轴轴箱体及Ⅰ转向架构架处的振动加速度均方根值均小于其对应标准值,只有Ⅱ转向架构架处纵向加速度均方根值少许超过标准值;同时,从表4可以看出,在区间3运行过程中,所有2类转向架安装设备的振动加速度值均大幅超出标准值,3类车轴安装设备虽未超过标准值,但相比较于前两个区间的数值,振动强度大幅上升。而3个区间数据的采集条件除外部线路状况的变化外,其余均未发生变化,因此,从一定程度上可以看出,机车在区间3运行时的振动明显高于其他两种情况,同时也一定程度上说明区间3的道路不平顺度要高于其余两个区间。

表3 K62~70区间2振动试验结果分析

表4 K82~K88区间3振动试验结果分析

2.2自相关分析

相关性分析是指对两个或者多个具备相关性的变量元素进行分析,从而衡量变量间的相关密切程度,是一种基于概率的统计学分析方法,它对于从大量无规律的表象数据中探索出引起事物发生变化的主要因素有着积极的作用。其中,自相关分析是描述同一个随机信号在任意两个不同时刻取值之间的相关程度。

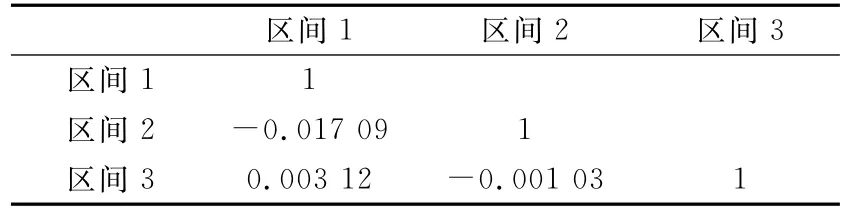

基于上述在3个运行区间采集到的各部件振动加速度信号,对在3个区间上振动信号的均方根值发生了明显变化的电机非传动端底部和电机吊杆两处振动加速度信号分别进行自相关分析。即对两处部件的垂向、横向、纵向三向振动加速度信号分别在3个区间上进行自相关处理,得出其自相关系数。研究同一牵引机车、同一吨位、同一采集设备状态下的同一部件在不同区段运行时的振动相关性,进一步探究不同区段线路不平顺状况对机车振动的影响。分析结果分别如表5~表10所示。

表5 电机非传动端底部垂向加速度信号自相关分析

表6 电机非传动端底部横向加速度信号自相关分析

表7 电机非传动端底部纵向加速度信号自相关分析

表8 电机吊杆垂向加速度信号自相关分析

表9 电机吊杆横向加速度信号自相关分析

表10 电机吊杆纵向加速度信号自相关分析

从表5~表10的相关分析结果可以看出,表中的斜对角线数值均为1,即同一信号与其自身完全相关,除此之外可以看出,无论是电机非传动端底部的垂向、横向、纵向,或是电机吊杆处的垂向、横向、纵向加速度信号在区间1与区间2上的相关性要明显大于区间1与区间3、区间2与区间3之间的相关性,从另一个角度来说,即区间1与区间2的线路平顺度状况相似,而区间3的线路状况与前两者存在较大差异。结合2.1节中机车在区间3运行时车下设备的振动加速度值普遍明显高于在区间1、区间2运行时振动的分析结果可以间接得出,区间3线路状况要明显劣于区间1与区间2的线路状况,且对运行中机车振动具有较为明显影响。

2.3互相关分析

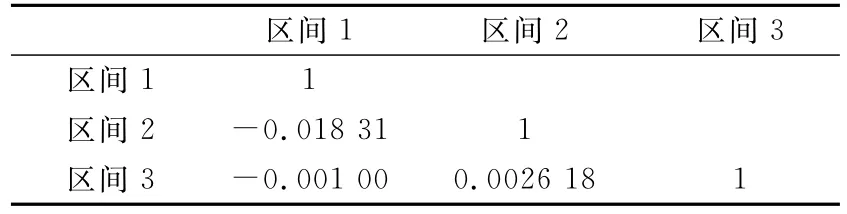

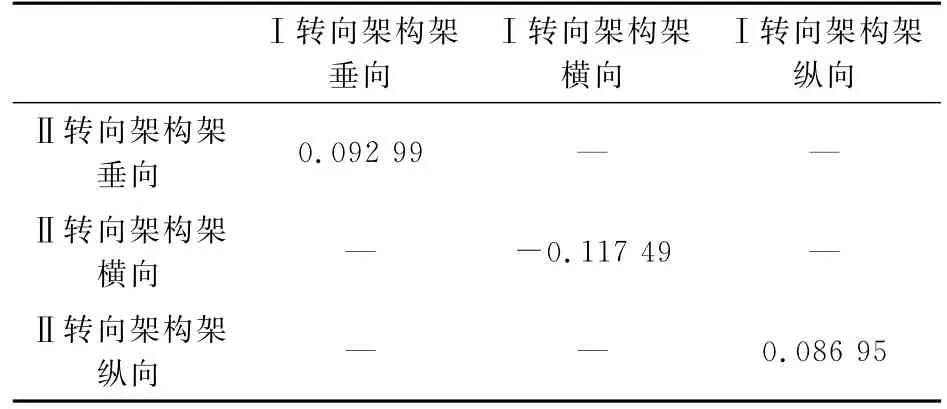

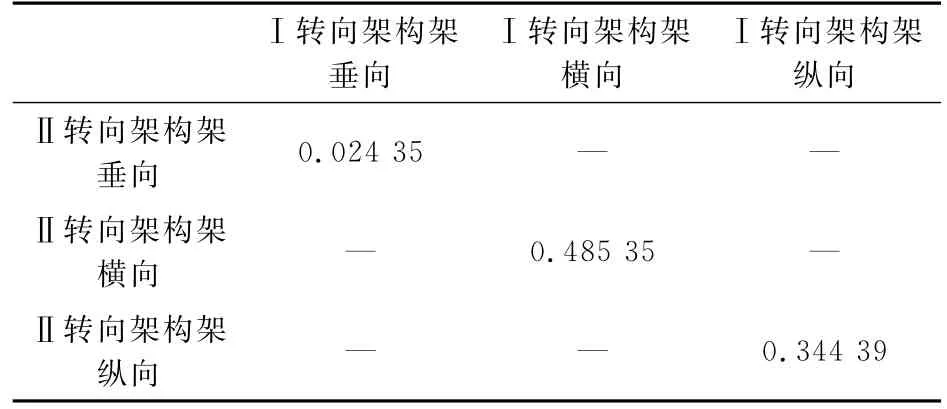

互相关分析是描述两个不同随机信号在任意两个不同时刻的取值之间的相关程度。这里,为了进一步分析导致机车产生振动的原因,对Ⅰ转向架构架和Ⅱ转向架构架的3个方向的振动加速度分别在3个区间内进行互相关分析,即分别在区间1~区间3内对Ⅰ转向架构架和Ⅱ转向架构架的振动加速度信号进行互相关分析,探究在某一瞬间的同一时刻,前后构架间所处线路条件的差异。分析结果分别如表11~表13所示。

表11 区间1构架处振动信号互相关分析

表12 区间2构架处振动信号互相关分析

表13 区间3构架处振动信号互相关分析

从表11可以看出,在区间1上运行时,Ⅰ转向架构架的垂向、横向、纵向振动加速度信号与Ⅱ转向架构架上对应振动加速度信号的互相关系数值比较接近,数学期望值为0.199 73,最大误差9.28%。同理,从表12也可以看出,Ⅰ转向架构架与Ⅱ转向架构架对应振动加速度信号的互相关系数较为接近,数学期望值为0.099 14,最大误差12.29%。因此,可以从一定程度上说明区间1与区间2上无论是高低不平顺还是方向不平顺等现象均不明显,且存在明显一致性,即这两个区间的线路状况较好。而从表13中可以看出,在垂向方向,Ⅰ转向架构架与Ⅱ转向架构架的相关系数远小于其他两个方向之间的相关系数,最大误差达到91.44%,这说明区间3上高低不平顺现象明显,且是引起机车振动的最为重要的因素之一。

3 结束语

采用模拟标准载重牵引模式对深度国产化H XD1型电力机车在西康线进行了在线振动试验研究,在对线路划分3个区间进行数据采集的基础上,对最能反映机车振动情况的车下设备的振动加速度信号进行了时域分析,得出了机车在区间3上振动明显高于在其他两个区间的振动,间接说明了区间3线路状况劣于区间1与区间2线路状况的结论。接着,分别采用自相关分析与互相关分析的方法对电机非传动端、电机吊杆、Ⅰ转向架构架和Ⅱ转向架构架处振动加速度信号进行了分析,进一步说明了区间3线路状况的不理想,尤其是线路垂向高低不平顺,是导致机车在该区间振动较大的主要原因之一。同时,为了给后续研发过程提供数据支持,应进一步分析引起机车振动各因素的影响权值并对线路轨道状态定量化测试等方面进行深入研究。

[1] 蒋海波,罗世辉,董仲美.Black man-Tukey法的轨道不平顺数值模拟[J].中国测试技术,2006,32(4):97-100.

[2] 刘晓波,刘 剑,L E Van-quynh.轨道列车振动与噪声研究现状与发展[J].电力机车与城轨车辆,2013,36(6):12-18,22.

[3] 房 建,雷晓燕,练松良,等.提速线路轨道不平顺不利波长的研究[J].铁道工程学报,2010,146(11):27-31.

[4] 马卫华,罗世辉.轨道不平顺对轮对纵向振动影响分析[J].铁道机车车辆,2005,25(6):16-20.

[5] 郝 刚,郭志成,张立民.车下设备连接参数对车体振动特性影响研究[J].铁道机车车辆,2013,33(1):63-66.

[6] 辛 涛,高 亮,曲建军.提速线路轨道不平顺波长的动力仿真[J].北京交通大学学报,2010,34(6):21-25.

[7] 么鸣涛,管继富,顾 亮.基于车辆振动加速度响应的路面识别研究[J].拖拉机与农用运输车,2011,38(1):28-31.

[8] 宁迎智,周小林,徐庆元,等.基于小波的轨道不平顺和车体振动响应分析[J].铁道科学与工程学报,2014,34(3):28-32.

Experimental Study on the Vibration of Bottom Equip ments of Deep Localization H XD1 A C Drive Electric Locomotive

JIA N G Jixiong,LI Xining

(Technology Center,CSR Zhuzhou Electric Loco m otive Co.,Ltd.,Zhuzhou 412001 H unan,China)

This paper proposes to study on the vibration of botto m equip ments,w hich could reflect vibration,belongs to deep localization H XD1 A C drive electric loco m otive.Based on the representative parts'division of the running line,all kinds of vibration data about botto m equip ments running on different parts is collected with dynamic signal collection and analysis system.A nd then,with the help of the time do main analysis,auto-correlation analysis and cross-correlation analysis of acceleration signal,main factor w hich induce locom otive vibration is analyzed.Furtherm ore,the next research direction is proposed and it will be quite helpful to the following development of electric loco m otive.

botto m equip ment vibration experiment;time do main analysis;auto-correlation analysis;cross-correlation analysis;A C drive electric loco m otive

U264.0

A

10.3969/j.issn.1008-7842.2015.05.07

1008-7842(2015)05-0033-05

*中国南车股份有限公司科技开发项目(2012 N C K027);南车株洲电力机车有限公司科技开发项目(2011 KJ24)

蒋济雄(1985—)男,工程师(2015-04-12)