湿法炼锌泥的微波干燥实验

林国,胡途,彭金辉,尹少华,张利波,李志强

湿法炼锌泥的微波干燥实验

林国1,2,3,4,胡途1,2,3,4,彭金辉1,2,3,4,尹少华1,2,3,4,张利波1,2,3,4,李志强1,2,3,4

(1昆明理工大学冶金与能源工程学院,云南昆明 650093;2云南省特种冶金重点实验室,云南昆明 650093;3微波能工程应用及装备技术国家地方联合工程实验室,云南昆明 650093;4非常规冶金教育部重点实验室,云南昆明 650093)

目前回转窑干燥物料的方法主要存在干燥时间长、环境污染严重、效率低等缺点,为了解决这一问题,开展了微波干燥湿法炼锌泥的实验研究,采用实验室自制的微波干燥设备,考察微波功率、干燥时间以及物料质量对样品脱水率的影响。研究结果表明:在一定条件下,脱水率随干燥时间延长而增加,随着微波功率的增加而提高,随物料质量增加而降低。实验在微波功率600W、物料质量40g、微波加热时间3min时,湿法炼锌泥的脱水率达到99.57%;FT-IR分析可知,干燥后波数1625cm-1和3300cm-1附近水分子的伸缩振动峰基本消失,说明微波干燥后物料基本不含水分;与常规干燥进行比较,微波干燥湿法炼锌泥具有干燥时间短、脱水效率高、清洁无污染的优点,是一种高效节能的新型干燥方法。

湿法炼锌泥;微波;辐射;干燥;脱水

湿法炼锌泥是炼锌企业常见的中间产物,因其含有大量的铅、锡、猛、锌等,具有较高的回收价值[1]。然而湿法炼锌泥属于黏稠性物料,水分含量较高,约30%,因此,加以利用之前必须进行干燥处理。目前,冶炼企业常采用回转窑或自然干燥的方式进行干燥,存在占地面积大、干燥时间长、环境污染严重、效率低等缺点[2]。

微波作为一种新型的加热方式,在冶金和医药方面得到广泛应用[3-8],尤其对于冶金物料的干燥,具有耗时短、加热速度快、能耗低、选择性加热及加热均匀的优点[9-14]。茹赛红等[15]研究了微波干燥和热风干燥对金萱茶叶品质的影响,实验得出,微波干燥比热风干燥时间缩短45%,而且干燥后的茶叶有很好的复水性。微波加热技术应用于黏稠物料的干燥,解决物料脱水、干燥等问题,尚处于研究阶段,但其清洁、高效、节能以及易自动控制等优点,将使微波加热技术在黏稠物料干燥领域中获得广泛的应用。

本研究提出了湿法炼锌泥微波干燥新方法,系统研究了微波功率、加热时间和物料质量对脱水率的影响,为湿法炼锌泥的干燥提供新思路和理论依据。

1 实验

1.1 实验原料

实验所用湿法炼锌泥来自云南某炼锌厂,在常规干燥箱中120℃条件下烘24h,同时做3组平行实验取平均值,测得其含水量为28.12%。

1.2 实验设备与方法

实验采用的设备有DHG-9140A型电热恒温鼓风干燥箱(上海一恒科技有限公司),6kW微波高温实验设备(昆明理工大学非常规冶金教育部重点实验室研制,微波功率为2450MHz,功率为0~6kW连续可调),IRAffinity-1型傅里叶变换红外光谱仪(日本岛津公司)。

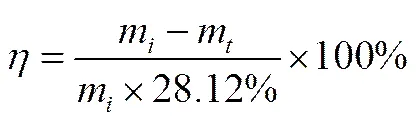

实验时,称取一定质量的待干燥物料放入坩埚中,置于微波反应器中进行干燥。待其干燥一定时间后取出,冷却后进行称重,并记录其质量。脱水率计算公式如(1)所示,微波功率密度计算公式如(2)所示[16]。

(2)

式中,m为物料初始质量,g;m为干燥一定时间后物料的质量,g;为微波功率密度,W/g;为微波功率,W。

2 结果与讨论

2.1 微波加热时间对脱水率的影响

称取40g湿法炼锌泥,研究微波加热和常规加热对湿法炼锌泥脱水率的影响,结果如图1所示。其中图1(a)是在微波功率600W条件下微波加热时间对脱水率的影响,图1(b)是温度为105℃±5℃条件下常规加热时间对湿法泥脱水率的影响。从图1中可知,微波干燥3min的脱水效果达到烘箱170min的脱水效果。从图1(a)可知,微波干燥主要分为两个阶段:快速脱水阶段和缓慢脱水阶段。1.0~3.0min为快速脱水阶段,随着时间的增加,脱水率增加较快;而3.0min之后为缓慢脱水期,脱水率随着时间的增加基本保持不变。这主要是因为微波干燥是基于水的介电常数高,常温下达到78.54[17],属于强吸波物质,单位质量物料含水量越高,其吸收微波的效果越好,微波能利用率也越高,随着物料含水量的降低,微波能转化成热能的效率降低[18]。当脱水阶段完成后,微波能继续被其他极性分子吸收,物料温度继续升高,导致热解或其他反应发生。因此为了保证干燥效果最佳,同时节约能源,微波干燥时间定为3min最为合适。

2.2 微波功率对脱水率的影响

图2为在湿法炼锌泥质量40g、微波加热3min时微波功率与湿法炼锌泥脱水率的关系。从图2中可知,湿法炼锌泥脱水率随微波功率增加而逐渐提高,可以达到99.57%。这主要是由于微波加热湿法炼锌泥脱水、干燥过程的本质是水吸收热量后蒸发的过程,微波输入功率越大,微波腔体内场强随之增大,单位质量物料吸收的微波能越多,单位时间、单位体积微波能转化成热能越多,湿法炼锌泥中水分达到气化点所需要的时间就越短;同时微波功率越大,越能够加速内部水分扩散到表面的速率,促进湿法炼锌泥表面气化速度[19-20]。同时,当微波功率超过600W时,随着功率的进一步增加,脱水率变化缓慢,说明脱水基本完成。因此实验确定微波功率为600W。

2.3 物料质量对脱水率的影响

在微波功率600W条件下,分别称取不同质量的物料,研究物料质量对脱水率的影响,结果如图3所示。

从图3可看出,干燥时间相同时,物料脱水率随着物料质量的增加而降低。不同质量的物料,随着干燥时间的延长,脱水率增加。这主要是因为在微波功率一定时,随着物料质量增加,作用于单位物料上的微波功率密度降低,物料所吸收的微波能减小。从图3中的物料质量与微波功率密度的表格中同样可以看出,在物料质量为40g时,微波功率密度最大,同一时间下脱水效率最高。在微波功率和加热时间相同的条件下,物料的质量越大,其脱水率就越低。

2.4 红外光谱分析

为了验证微波干燥湿法炼锌泥的效果,图4给出了湿法炼锌泥微波干燥前后的红外光谱图,其中1625cm−1和3300cm−1附近分别是水分子的弯曲和伸缩振动频率,其中湿法炼锌泥原样在3300cm−1附近有一宽而散的峰,说明分子中氢键作用较强。从红外图谱(图4中曲线a)发现,波数1625cm−1和3300cm−1附近水分子的伸缩振动峰基本消失,说明微波干燥后的物料基本不含水分,进一步验证了微波干燥湿法炼锌泥的可行性。

a—微波干燥后;b—微波干燥前

3 结 论

微波干燥湿法炼锌泥的实验表明:微波干燥湿法炼锌泥是可行的;在一定条件下,脱水率随干燥时间延长而增加,随着微波功率的增加而提高,随物料质量增加而降低,在实验条件下,微波加热时间3min、微波功率600W、物料质量40g时,脱水率可达99.57%。红外光谱图进一步验证了微波干燥的可行性,干燥后物料中的水峰基本消失,物料干燥完成。

[1] 赵兵伍,赵德军,李建福. 锌电积阳极泥综合处理的研究[J]. 云南冶金,2013,42(3):33-35,40.

[2] 张继军,赵敏刚,徐彦国. 新型组合干燥器在镍精矿干燥中的应用[J]. 化学工程,2009,37(1):8-10.

[3] Kingman S,Rowson N. Microwave treatment of minerals—A review[J].,1998,11(11):1081-1087.

[4] Pickles C. Microwave drying of nickeliferous limonitic laterite ores[J].,2005,44(3):397-408.

[5] 蔡卫权,李会泉,张懿. 微波技术在冶金中的应用[J]. 过程工程学报,2005,5(2):228-232.

[6] 郭永学,修志龙. 丹参饮片的微波干燥及丹酚酸B的溶出特性[J]. 过程工程学报,2010,10(3):603-607.

[7] Itaya Y,Uchiyama S,Hatano S,et al. Drying enhancement of clay slab by microwave heating[J].,2005,23(6):1243-1255.

[8] Li Y,Lei Y,Zhang L B,et al. Microwave drying characteristics and kinetics of ilmenite[J].,2011,21(1):202-207.

[9] Haque K E. Microwave energy for mineral treatment processes—A brief review[J].,1999,57(1):1-24.

[10] Takatsu K,Kurogi F,Kasaya M. Development of the microwave heated catalyst system[J].,1999,20(3):431-433.

[11] Zi W H,Peng J H,Zhang X L,et al. Optimization of waste tobacco stem expansion by microwave radiation for biomass material using response surface methodology[J].,2013,44(4):678-685.

[12] 池勇志,刘晓敏,李玉友,等. 微波预处理剩余污泥的研究进展[J]. 化工进展,2013,32(9):2221-2226,2252.

[13] 柏静儒,李晓航,贾春霞,等. 柳树河油页岩微波干燥特性及干燥模型[J]. 化工学报,2014,65(2):474-479.

[14] Kamel M,Lombraa J I,Elvira C D,et al. Drying kinetics and energy consumption in vacuum drying process with microwave and radiant heating[J].,2004,12(6):809-813.

[15] 茹赛红,曾晖,方岩雄,等. 微波干燥和热风干燥对金萱茶叶品质影响[J]. 化工进展,2012,31(10):2183-2186.

[16] 周韵,宋春芳,崔政伟. 热风微波耦合干燥胡萝卜片工艺[J]. 农业工程学报,2011,27(2):382-386.

[17] 郭胜利,张宝林. 微波干燥技术的应用进展[J]. 河南化工,2002(4):1-3.

[18] 杨卜,马保中,张永禄,等. 酸洗污泥微波干燥试验研究[J]. 工业安全与环保,2013,39(10):60-61,64.

[19] 朱艳丽,彭金辉,张世敏,等. 微波干燥闪锌矿试验研究[J]. 有色金属:冶炼部分,2005(5):21-24.

[20] 周健,李志刚,杨士伟,等. 微波功率、辐射时间及污泥量对污泥微波干燥效能的综合影响研究[J]. 环境工程学报,2010(10):2378-2380.

Experimental study on the microwave drying of hydrometallurgy mud

LIN Guo1,2,3,4,HU Tu1,2,3,4,PENG Jinhui1,2,3,4,YIN Shaohua1,2,3,4,ZHANG Libo1,2,3,4,LI Zhiqiang1,2,3,4

(1Faculty of Metallurgical and Energy Engineering,Kunming University of Science and Technology,Kunming 650093,Yunnan,China;2Yunnan Provincial Key Laboratory of Intensification Metallurgy,Kunming 650093,Yunnan,China;3National Local Joint Laboratory of Engineering Application of Microwave Energy and Equipment Technology,Kunming 650093,Yunnan,China;4Key Laboratory of Unconventional Metallurgy,Ministry of Education,Kunming 650093,Yunnan,China)

Conventional drying process uses rotary kiln to dry hydrometallurgy mud. This process has disadvantages like longer heating time,environmental pollution,and low efficiency. This research developed a technology of microwave drying hydrometallurgy mud in order to improve the drying efficiency. Effects of microwave power,drying time and materials weight on the dehydration rate of hydrometallurgy mud were investigated using a laboratory-made microwave reactor furnace. The results showed that dehydrationrate decreased with the increase of the material weight,and improved with the increase of the microwave power and drying time. The experimental conditions were as the following,600W microwave power,40g mass of sample,and 3min heating time. Under the conditions,the dehydration rate was 99.57%. FT-IR analysis demonstrated that the stretching vibration peak of water molecules at 1625cm-1and 3300cm-1disappeared,indicating that the hydrometallurgy mud was completely dried after the microwave drying treatment. A comparative study was also performed on microwave drying and conventional electrical drying process. The experimental results showed that the microwave heating had some advantages with respect to shorter drying time,higher dehydration efficiency and less pollutions.

hydrometallurgy mud;microwave;radiation;drying;dehydration

TF 813

A

1000–6613(2015)09–3472–04

10.16085/j.issn.1000-6613.2015.09.042

2015-03-18;修改稿日期:2015-04-14。

国家自然科学基金(U1302271)及云南省中青年学术技术带头人后备人才资助项目(2012HB008)。

林国(1989—),男,硕士研究生,研究方向为冶金新技术。E-mail glin08@126.com。联系人:张利波,教授,博士。E-mail libozhang77@163.com。