刮膜式分子蒸馏传质模型及其仿真

李慧,王珂鑫

刮膜式分子蒸馏传质模型及其仿真

李慧,王珂鑫

(长春工业大学电气与电子工程学院,吉林长春 130012)

分子蒸馏器中加入刮膜器可以增强分子蒸馏过程中的传质效率。以辊筒式刮膜器作为研究对象,利用进料流量、液体浓度、刮膜电机转速以及蒸发器尺寸等主要因素之间的结构关系,建立刮膜式分子蒸馏的数学模型。通过将实验参数代入到该模型可以快速计算出分子蒸馏后流出浓度,并将计算出流出浓度与实际浓度相比较,误差范围缩小到1.5%~2.5%之间,为寻找最佳控制条件提供了参考。将该模型通过MATLAB依次调整每一个参数,研究每一个结构参数对分子蒸馏过程的影响,通过研究仿真图像的变化趋势,使分子蒸馏器的设计可以精确到具体数值,为刮膜式分子蒸馏器的设计提供了依据。

分子蒸馏;刮膜式分子蒸馏装置;辊筒式刮膜器;数学模型

引 言

分子蒸馏是在高真空或惰性气体的条件下,利用分子的平均自由程的差别,在低温(相对于沸点)的状态下进行的一种高效的液-液分离技术[1-2],如图1所示。由于该技术具有蒸馏温度低、受热时间短、分离程度高、系统能耗低等特点,更有利于分离高沸点、高黏度物质和热稳定差的有机混合物。

刮膜式分子蒸馏器是对降膜式分子蒸馏器的有效改进,在蒸馏器内部设置了一个转动的刮膜器,使物料在蒸发器表面上刮成厚度均匀的液膜,其结构简单,分离效果好,得到了广泛应用。虽然刮膜器的加入提高了传质传热效率,但也增加了物料流动的复杂性。如果采用安装传感器检测物料流动,却受到传感器尺寸和刮膜器旋转的影响,很难实施,而玻璃制成的刮膜式分子蒸馏器为观察物料流动状况提供了依据。但是这种实验器材尺寸有限,蒸馏量较小,在实际生产应用中存在尺度变换的问题,而目前的刮膜式分子蒸馏器的设计还停留在依靠工程师的工作经验的基础上。因此研究刮膜器对液体流动的影响状况,通过各个参数间的函数关系建立合理的数学模型,可以为刮膜式分子蒸馏装置的设计提供参考。

国外刮膜式分子蒸馏技术研究起步较早,在研究刮膜器对液体流动影响上取得了很多成果。McKelvey等[3-5]针对头波的流体结构进行了研究,确定头波对刮膜式分子蒸馏过程中分离效率快慢的影响。Micov等[6-7]对刮膜式分子蒸馏过程的分离因素和液膜组成变化进行研究,并建立一维的数学模型。Mckenna[8]为了降低刮膜式分子蒸馏器的功耗,讨论了各个参数对功耗的影响,为建立刮膜式分子蒸馏器的数学模型提供了重要依据。李国兵等[9]和金晶等[10]先后运用Runge-Kutta法和平均隐式差分法对头波和液膜变化方程进行数值求解,并且得到很好的稳定性,但是在计算过程中差分网格数每前进一步需要求解4次头波离散化方程,计算量较大。许松林等[11-13]利用FLUENT软件模拟刮膜器对物料流动的影响,来研究蒸发器内部运行状况。FLUENT软件虽然能形象地描绘出液体流动速度矢量,液膜厚度变化,但是分子蒸馏过程中由于分子蒸馏导致物料的浓度变化,必然导致物料流动速度和流动方向发生变化,这是FLUENT软件无法仿真的,所以还需要进行数值分析才能更合理地确定分子蒸馏过程的变化。

本文根据前人的研究结果,通过蒸发器内部尺寸、液体浓度、进料量以及其他相关参数结合刮膜器结构特点建立刮膜式分子蒸馏的传质模型。并将实际实验参数代入该传质模型进行数值计算,与实际馏出浓度相比较,从而确定模型的可靠性和建模过程中所产生的模型误差范围。然后逐一调整该模型参数,通过馏出浓度的变化曲线分析每个参数对蒸馏过程的影响效果。最后将优化后的实验参数代入模型仿真与未优化的实验参数相比较,从而找到更为合适的实验参数,为分子蒸馏装置的设计和理论研究提供参考。

1 蒸发器内部结构

刮膜式分子蒸馏器是在降膜式分子蒸馏器的基础上改进而来,液体除了靠自身重力外还在刮板的作用下不断混合更新,目前比较常见的4种刮膜器[14]如图2所示。

根据文献[13]通过FLUENT软件进行的二维仿真结果分析,圆形转子(即辊筒式)和倾斜刮板(即防滑刮刀和铰链刮刀)比垂直刮板(即钟摆式)更适用于分子蒸馏过程。而辊筒式所形成的液膜厚度相同且分布均匀不易形成断流,传质效率更高,所以应用范围更为广泛。因此选择辊筒式刮膜器进行建模更具实用性和代表性。

图3为刮膜式分子蒸馏器的内部结构。旋转轴和安装在旋转轴上的辊筒共同组成刮膜器,当旋转轴转动时辊筒在离心力的作用下紧贴在蒸发器表面,物料在辊筒与蒸发面共同的作用下在蒸发器表面形成一层薄薄的液膜。当液体进入足够多时,辊筒前端会形成头波。头波与之前形成的液膜不断地进行混合更新,这种不断混合更新有利于液膜内浓度分布均匀,并且随着转动辊筒自身旋转进一步促进头波内液体的更新,增加传热和传质效果。此外在蒸发面和冷凝面之间维持在真空或者充入稀有气体可以使分子更容易从液膜逸出[15-16]。因此刮膜器的引入加快了分子的相对运动速度,提高了分子蒸馏的效率。

由于分子蒸馏是分子运动的理论应用,温度只是影响分子运动的快慢,温度高,液体分子运动剧烈,黏度降低,流动速度加快,分子蒸馏快,反之亦然。液体在向下流动过程中除受到重力作用外不受其他外力作用,流动速度主要取决于液体自身温度、黏度和压强。由于液膜是在辊筒和蒸发器共同作用下形成的一层极薄的液体,流动过程中性质不发生变化,可以根据Bernoulli方程计算出液体向下流动速度。

式中,是液体的密度,是液体的流动速度,是重力加速度,是液体所处高度,是液体所受压强,是恒值常数。

由于流入蒸发器内液体很缓慢,1的速度可以忽略,即1=0,蒸发器内压强处处相等,即1=2,式(2)可以化简为

式中,D是蒸发器入料口到辊筒前端的距离,2是液体最初流入辊筒流速。

刮膜器绕轴进行圆周运动,其中刮膜器外缘的水平切向速度t推动液体水平流动,在刮板外缘前端形成头波

t=pw(4)

式中,是刮膜电机转速,是蒸发器的直径(实际为刮膜器外缘的运动直径)。

在蒸发面上选择一指定点,以第一次辊筒经过该点开始计时,液膜与头波进行混合更新,之后液膜继续进行分子蒸馏并且液膜状态保持相对稳定,直到下一个辊筒经过该点计时结束,在液膜这段相对稳定的时间被称为间隔时间。

式中,b是刮膜器上辊筒分支数。

同样根据Bernoulli方程,液体轴向速度vd,即

式中,Hs是一个刮膜器旋转一个间隔时间,液体下降高度。

Bernoulli方程在理想流体中适用,但是实际流体中是有黏度的,因此,用式(6)计算vd时尚需要进行修正,即

式中,是恩氏黏度,恩氏黏度是流出200 ml液体所需时间与20℃流出同体积蒸馏水所需时间之比,20℃的蒸馏水是最接近理想流体的。

刮膜器旋转一个间隔的时间所形成的液膜高度等于液体流速与间隔时间相乘,由于高度变化,液体流速必然发生变化,但是时间间隔极短,液体流动速度很缓慢,高度变化很小,所以假设在这段液膜内速度变化忽略不计,即

刮膜器旋转一周形成段的数量正好等于刮膜器分支数(即刮板的数量),并且把同一水平高度的b个液膜作为一级。这样就可以利用刮膜器分支数计算出每段液膜在蒸发器表面上的距离s。

蒸发器的总高度,即

2 模型的建立

在分子蒸馏过程中,由于刮膜电机的高速旋转,很多传感器无法安装到蒸发器内,所以如液膜厚度、物料流动速度、物料温度、黏度等参数无法直接检测,这都造成通过蒸发器内部的参数直接建立传质模型的困难性,而蒸发器外部的参数由于获取方便且相对准确可靠,如物料进入蒸馏器和流出蒸馏器时的浓度、流量以及刮膜电机转速等参数,所以为间接推导建立数学模型提供了重要的依据[17]。

为了进一步推导传质模型,假设每一个辊筒所过之处头波和液膜都得到充分混合。以第级为例,列出该级蒸发器表面的质量平衡公式为[18]

式中,Qi为第级的流入流量,Ci为第级的流入浓度,Qo为第级的流出流量,Co为第级流出浓度,qv为第级的蒸馏速率。

在这个模型中,假设进入第级的溶液浓度等于从第-1级头波流出的浓度。测量每一级的流出浓度,目的是为了估算出蒸馏速率。值得注意的是,每一级的流出浓度是每一段的平均浓度,因为蒸馏溶液一直处于搅拌当中。

在推导传质方程时,液膜厚度非常薄,与蒸馏器的直径相比可以近似为一个平面。这样可以列出液膜表面蒸馏物在第段质量平衡方程[9]

式中,是质量扩散系数,大多数情况下质量扩散系数大于静止状态下溶液的真正的分子扩散系数;是从液膜表面到蒸发面的距离。

当开始蒸馏的液膜被刮板完全搅拌时,它的浓度正好等于这个段的流出的浓度。起始条件和边界条件[19]为

C=Co,=0 (13)

由于分子蒸馏的缘故,在液膜表面上液体的浓度为零,而随着液膜深入液体浓度逐渐增加,在蒸发面和液体交界处的液体浓度几乎不发生变化,为该段的流出浓度。

式(13)和式(14)中,C虽然只是一个值,但是却可以用、和三者组合变量表示为

将式(15)代回到式(12)整理为

求解式(16)可得到

在液膜表面选取一点,根据式(17)可以算出该点的蒸馏流量为

根据每个段的长度定义,当刮板以恒定速度绕轴旋转时,式中可以替换为

式中,是液膜中一个点沿蒸发器表面到最近的刮膜器分支水平距离,通过该段的表面积可以算出该段的蒸馏流量

通过该段的蒸馏流量可以算出整个第级的总蒸馏速率

为了便于计算,引入一个参数用来代替qv,令

进一步假设在该段的流入流出的体积流速相对不变,质量平衡方程可改写为

由此,已知初始浓度0i,就可以迭代推导出相关的级的浓度和最终浓度Co

Komori等[5]在实验中发现,液体在头波的交换速率随着垂直两个刮板之间距离不断增加,当达到1.5~2 cm时交换速率不发生改变。同样在辊筒中也采用竖排小辊筒设计,所以每个辊筒之间有一个间隔,如图3所示。在刮膜器旋转时,会在每一个间隔之间形成一条液带。液带的长度与一段液膜的长度相当,即

b=s(25)

液带的形状近似于半圆柱,体积大小可用液带的间隔时间乘以液带的流量算出,即

液带的高度可以根据体积计算出来,即

此时,参数可以写成

将参数代入式(24)中,就组成了刮膜式分子蒸馏器的数学传质模型。

3 模型仿真

式(29)是建立的刮膜式分子蒸馏的数学模型,作为数学模型在建模的过程中必然忽略一些次要因素,所以需要通过与实际实验相结合的方式来验证模型的可靠性,并求出大概的误差范围。故需将多组相同的实验参数代入模型计算仿真,将模型计算结果与实验结果相比较,求出相对误差。并通过模型参数优化后求出的计算结果利用相对误差来估计实际结果的大概范围。

3.1 数学模型与实际结果比较

通过HA221-40-11型超临界CO2萃取装置分别萃取4份五味子原油。所得量分别为:五味子原油(1) 175.0 g、五味子原油(2) 208.0 g、五味子原油(3) 205.0 g、五味子原油(4) 252.4 g。

将4份原油分别通过MDS-80型二级刮膜式分子蒸馏设备进行分子蒸馏,记录实验室数据如表1。

表1 五味子原油分子蒸馏实验数据

①A drop of oil volume is about 0.05 ml.

② Model calculation is needed to convert unit speed.

其中第一级为薄膜蒸发器主要用于进行脱水除杂,从第一级轻馏物流出的是水等杂质,重馏物作为第二级的进料,直接流入第二级蒸发器。第二级为分子蒸馏器用于提纯除酸,其中轻馏物是提纯的精油,重馏物是剩余脚子。

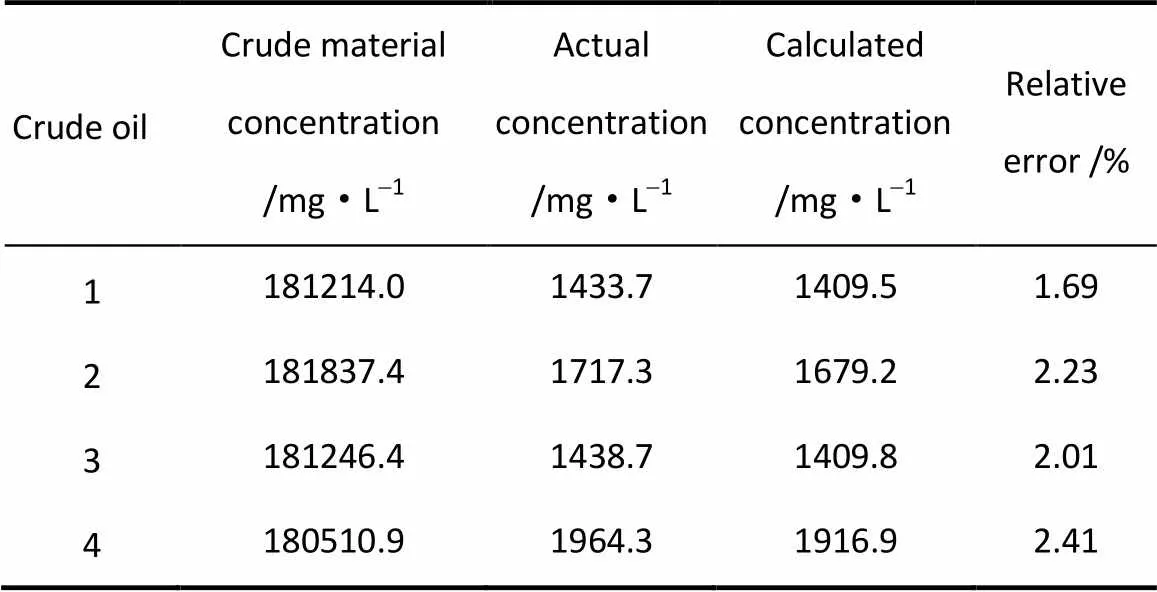

MDS-80型二级刮膜式分子蒸馏设备的设备参数如表2所示。分别检验4份原油的溶质浓度和第二级剩余脚子的溶质浓度。将实验数据代入数学模型中,计算结果如表3所示。

表2 MDS-80型二级刮膜式分子蒸馏设备参数

表3 计算结果与实际结果相比较

在表3中,第1份和第2份原油中进料流量相同但刮膜电机转速不同,转速越慢,重馏物中轻质成分的浓度越高。第1份和第3份原油中进料流量相同,刮膜电机也基本相同,重馏物中轻质成分的浓度基本相同。第1份和第4份原油中刮膜电机转速相同但进料流量不同,进料流量越大,重馏物中轻质成分的浓度越高。

通过实际重质馏出物的浓度与计算出的馏出浓度相比较,分析模型建立过程忽略的一些因素和假设,可能产生误差的主要原因如下。

(1)实验过程中液体含有黏度,分子蒸馏设备内壁可能残留液体,由于残留液体中重馏物含量相对于轻馏物含量较多,馏出物轻质成分检测时浓度高于计算结果。

(2)建模过程中,液体下滑速度是根据每级流入点到入料口的垂直距离计算出来,并假设该级内速度不发生变化,因此造成计算出的流出浓度在局部范围内突然略高于实际值。

3.2 蒸馏器内部结构对分子蒸馏过程的影响

以五味子原油(1)第二级分子蒸馏器的实验数据为依据,通过依次调整每个设备参数,从而确定每个参数对分子蒸馏过程的影响效果,进而为刮膜式分子蒸馏器的设计提供参考依据。

3.2.1 入料口到辊筒顶端距离 通常设计过程中入料口到辊筒顶端会有一段距离,物料进入蒸发器内沿表面下流会有一定流动速度,这个速度就是液体参与分子蒸馏的初始流速。初始流速对分子蒸馏的影响如图4所示。

由图4馏出浓度曲线可以看出不同转速的分离程度。当曲线趋近于直线时,可以确定出最佳转速区间。

仿真结果表明:入料口到滚筒顶端的距离越大,液体流速随着不断下流越来越快,分子蒸馏没有充分进行,液体就已经流出蒸馏器,造成分离效率低,轻馏物残留较多。因此在设计分子蒸馏器时入料口到辊筒顶端的距离尽量缩短,入料时尽可能减慢流速。

3.2.2 进料流量 进料流量的多少决定分子蒸馏器处理速度的快慢,但是进料量的多少也受制分子蒸馏分离效果的高低,如图5所示。

仿真结果表明:进料量过小,较低的刮膜电机转速就可以得到很好的分离效果,但是刮膜电机旋转时,辊筒靠离心力紧贴蒸发器内表面,流量过低就会造成辊筒与蒸发器产生摩擦,造成设备损耗。而进料量过大,需要很高的刮膜电机转速才能达到理想的分离效果,对刮膜电机要求较高。

3.2.3 刮膜器分支数 刮膜器分支数影响间隔时间的大小,从而影响分子蒸馏的效果,如图6所示。

仿真结果表明:刮膜器分支数越少,意味着液膜更新时间越长,在相同转速下,传质效率也随着刮膜器分支数的减少而降低。

3.2.4 刮膜器直径 刮膜器直径即蒸发器直径,直径大小影响液膜长度和面积,进而影响分子蒸馏的分离效果,如图7所示。

仿真结果表明:刮膜器直径越大液膜表面越大,相同间隔时间处理的液体量越大,传质效率高,同时刮膜电机的转速调节范围大,对分离效果具有很好的控制性。

3.2.5 蒸发器高度 蒸发器高度直接决定液膜的级数,对分子蒸馏产生影响,如图8所示。

仿真结果表明:蒸发器的高度越高分子蒸馏时间越长,传质效果越明显,分离效果越明显。但通常体积越大受空间限制,此外反应时间过长也是高度过高所致。

3.3 分子蒸馏器的参数优化

以五味子原油(1)为参照,将表1和表2里的五味子原油(1)实验参数代入模型中计算,并根据以上各个参数的变化对分子蒸馏过程的影响,调整设备实验参数,使分子蒸馏过程达到最佳效果。

由于选用的设备是小型刮膜式分子蒸馏器,本次参数优化根据原有两个蒸发器中实验参数选择更合适的参数为依据。在进料流量不变的条件下,蒸发器直径较小,所以只将原分支数由3支调整为4支。蒸发器的直径取最大值0.132 m,蒸发器高度也取最大值0.444 m,而入料口到刮膜器顶端的距离取最小值0.027 m,进行数值仿真,仿真曲线如图9所示。

通过仿真结果可以看出,参数优化后的馏出浓度明显下降,并且当转速达到3 r·s-1以上时浓度已经基本不发生变化。所以最佳的转速为180 r·s-1左右,此时馏出浓度为249.1 mg·L-1。根据相对误差范围1.5%~2.5%,如果根据参数优化后的设备进行分子蒸馏,实际馏出的浓度为249.1~255.3 mg·L-1。

4 结 论

(1)根据刮膜式分子蒸馏器的刮膜器结构特点,通过进料流量、液体浓度、刮膜器转速、蒸发器尺寸等重要因素建立数学模型,并利用MATLAB进行仿真与实际测量的结果相比较,发现模型计算的输出浓度低于实际测量结果,误差范围是1.5%~2.5%,造成误差的原因主要是蒸馏器内残留液体没有计算在实际测量中和模型建立过程中部分参数被简化。

(2)通过依次调整传质模型中的参数,确定分子蒸馏器中各个设备参数对分子蒸馏过程的影响效果。缩短入料口到辊筒顶端的距离,可以减慢进料流速,能够增加液体在蒸馏器内时间,增加传质效率。刮膜器分支数越多,直径越大,分子蒸馏的分离效果越好。此外进料流量和蒸发器高度要适中,过大或者过高都会影响刮膜电机对分子蒸馏过程的控制。

(3)根据这些参数的变化规律,对原有小型分子蒸馏器的设备参数进行调整优化,并根据传质模型计算出馏出浓度与转速之间的关系曲线,确定最佳转速,再根据模型的相对误差范围求出实际的馏出浓度的范围。

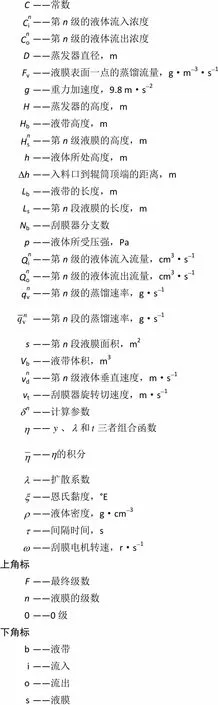

符 号 说 明

C——常数 Cni——第n级的液体流入浓度 Cno——第n级的液体流出浓度 D——蒸发器直径,m Fv——液膜表面一点的蒸馏流量,g·m-3·s-1 g——重力加速度,9.8 m·s-2 H——蒸发器的高度,m Hb——液带高度,m Hns——第n级液膜的高度,m h——液体所处高度,m Dh——入料口到辊筒顶端的距离,m Lb——液带的长度,m Ls——第n段液膜的长度,m Nb——刮膜器分支数 p——液体所受压强,Pa Qni——第n级的液体流入流量,cm3·s-1 Qno——第n级的液体流出流量,cm3·s-1 qnv——第n级的蒸馏速率,g·s-1 ——第n段的蒸馏速率,g·s-1 s——第n段液膜面积,m2 Vb——液带体积,m3 vnd——第n级液体垂直速度,m·s-1 vt——刮膜器旋转切速度,m·s-1 dn——计算参数 h——、和三者组合函数 h-——h的积分 l——扩散系数 x——恩氏黏度,°E r——液体密度,g·cm-3 t——间隔时间,s w——刮膜电机转速,r·s-1 上角标 F——最终级数 n——液膜的级数 0——0级 下角标 b——液带 i——流入 o——流出 s——液膜

References

[1] Hang Zhijun(杭智军), Ying Anguo(应安国),Wu Hao(武浩).The progress of molecular distillation technology application and research in the pharmaceutical industry [J].(化工生产与技术), 2012, 19(2): 37-40

[2] Park S C, Burden D K, Nathanson G M. Surfactant control of gas transport and reactions at the surface of sulfuric acid [J]., 2009, 42(2): 379-387

[3] James M, McKelvey G, Vincent Sharps Jr. Fluid transport in thin film polymer processors [J]., 1979, 19(9): 652-659

[4] Komori S, Takata K, Murakami Y. Flow structure and mixing mechanism in an agitated thin-film evaporator [J]., 1988, 21(6): 639-644

[5] Komori S,Takata K, Murakami Y, Satoru K. Flow and mixing characteristics in an agitated thin film evaporator with vertically aligned blades [J]., 1989, 22(4): 346-350

[6] Micov M, Lutiˇsan J. Balance equations for molecular distillation [J]., 1997, 32(18): 3051-3066

[7] Nguyen A D, Goffic F L. Limits of wiped film short-path distillation [J]., 1997, 52(16): 2661-2666

[8] Mckenna Timothy F. Design model of a wiped film evaporator. Applications to the devolatilisation of polymer melts [J]., 1995(3): 453-467

[9] Li Guobing(李国兵), Xu Chunjian(许春建), Zhou Ming(周明). Mathematic model of mass transfer and heat transfer of wiped film molecular distillation [J].(天津大学学报), 2003, 36(3): 261-266

[10] Jin Jing(金晶), Liu Keping(刘克平), Tang Zhonghe(唐重和), Sun Tianfang(孙天放). Mathematic model of the wiped film molecular distillation [J].(长春工业大学学报), 2012, 33(1): 32-37

[11] Xu Songlin(许松林), Wang Ling(王玲), Guo Kai(郭凯). Residence time distribution of liquid in wiped film molecular distillation [J].(天津大学学报), 2012, 29(1): 70-74

[12] Wang Yanfei(王燕飞), Xu Songlin(许松林). Simulation of computational fluid dynamics for molecular distillation process [J].()(化学工程), 2010, 38(1): 30-33

[13] Wang Xiaoming(王小明), Xu Songlin(许松林), Xu Chang(徐畅). Study on the effect of wiper structure on the liquid film flow condition in wiped film molecular distillation apparatus [J].(高校化学工程学报), 2012, 26(1): 13-18

[14] Li Hongzhi(李鸿枝), Jiang Lin(江林), Cao Yaping(曹亚平), Zhu Ruohua(朱若华). Development of molecular distillation equipment and application in sample preparation [J].现代科学仪器), 2011(2): 61-67

[15] Qi Chunhua(齐春华), Xing Yulei(邢玉雷), Kang Quan(康权), Xu Ke(徐克), Feng Houjun(冯厚军). Pilot test of a 30 t·d-1desalination device with multi-effect and operated at low temperature by evaporating seawater [J].(化工学报), 2013, 64(8): 3023-3030

[16] Xie Guo(谢果), Zheng Hongfei(郑宏飞), Xiong Jianyin(熊建银). Natural convection heat transfer and fresh water yield in vertical plate cavity with film evaporation and raw water reservoir [J].(化工学报), 2012, 63(8): 2405-2410

[17] Zhuo Zhen(卓震), Chao Jianwei(巢建伟), Xu Jinwen(许进文), Zhang Jing(张晶). Rotating scraped film type molecular distiller [J].(轻工机械), 2005(4): 134-138

[18] He Xiaohua(贺小华), Jin Rucong(金如聪), Yang Yuqiang(杨玉强), Tang Ping(唐平). Numerical simulation based on mathematical model of distillation process in thin film evaporator and parameters analysis [J].(食品与机械), 2009, 25(2): 93-98

[19] Bird R B, Stewart W E, Lightfoot E N. Transport Phenomena [M]. 2nd ed .Toronto: Wiley, 2002: 114-117

Mass transfer model and simulation of wiped film molecular distillation

LI Hui,WANG Kexin

School of Electrical & Electronic EngineeringChangchun University of TechnologyChangchunJilinChina

The wiper can enhance mass transfer efficiency of molecular distillation device. Based on the structural relationship between feed flow rate, liquid concentration, motor speed, evaporator size and other factors, a mathematical model of wiped film molecular distillation was established with the roller wiper as research object. By substituting the experimental parameters into the model, the effluent concentrations after molecular distillation could be calculated quickly, and the results were compared with actual concentrations with error rangereduced to 1.5%—2.5%. The model provided a reference for optimal control conditions. The parameters could be adjusted by MATLAB. The influence of each structure parameter on the molecular distillation process was studied, and knowledge of changing tendency of simulation image helped to accurately determine specific detail in the design of molecular distillation device, providing a basis for wiped film molecular distillation device design.

molecular distillation;wiped film molecular distillation;roller wiper;mathematical model

2014-06-23.

WANG Kexin, 370767835@qq.com

10.11949/j.issn.0438-1157.20140941

TQ 028.31

A

0438—1157(2015)03—1026—09

国家自然科学基金项目(61374138);吉林省科技支撑计划项目(20130206030GX)。

2014-06-23收到初稿,2014-12-08收到修改稿。

联系人:王珂鑫。第一作者:李慧(1973—),女,教授。

supported by the National Natural Science Foundation of China (61374138) and the Jilin Key Technology R&D Program (20130206030GX)。