填料塔中亚硝酸甲酯再生过程模拟

李文龙,王玮涵,李振花,马新宾

填料塔中亚硝酸甲酯再生过程模拟

李文龙,王玮涵,李振花,马新宾

(天津大学化工学院,绿色合成与转化教育部重点实验室,天津 300072)

在气相偶联合成草酸酯工艺过程中,亚硝酸甲酯(MN)再生过程与偶联反应有效匹配是实现整个系统绿色无污染的关键,也是影响草酸酯合成工业放大过程的关键一步。对于MN再生过程的工艺优化和宏观动力学方面进行了较多研究和报道,而对MN再生过程的数学模拟研究较少。通对MN再生过程中发生的主要化学反应进行分析简化,并结合MN再生反应动力学参数,在填料塔中建立了MN再生反应数学模型,并计算了主要工艺参数对MN收率的影响。模拟结果表明,随温度升高、气体流速增大、N2体积分数增大,MN的收率减小,液体流速增大和NO/O2摩尔比增大,MN收率增大。通过实验验证了该模型的准确性,MN收率的模拟结果与实验数据的最大相对偏差为-4.39%,为MN再生反应过程的设计和操作提供了理论依据;最后,对于两种不同的NO和O2混合方式进行了比较,通过模拟计算比较了这两种不同操作方式对MN收率的影响。

亚硝酸甲酯;填料塔;数学模拟;再生;吸收

引 言

草酸酯是重要的有机化工原料,广泛应用于精细化工制备各种染料、医药、重要的溶剂、萃取剂以及各种中间体[1]。目前,草酸酯的合成工艺有很多,其中CO气相催化偶联反应因其反应条件温和、催化剂的损失小、固定投资和动力消耗低等优点,成为国内一碳化学及有机化工领域中的研究热点。CO气相催化偶联反应制取草酸二甲酯(dimethyl oxalate,DMO)包括CO偶联反应和亚硝酸甲酯(methyl nitrite, MN)再生反应,反应方程式如下:

偶联反应

再生反应

总反应

偶联反应以再生反应生成物MN为载氧体,生成物NO作为再生反应的反应物循环使用,因此,再生反应和偶联反应的有效匹配是实现整个系统绿色无污染的关键[2]。国内外的学者[3-5]对CO偶联反应过程已做了较多的研究和报道,而针对MN再生反应所做的研究和报道较少,且一般都局限在工艺条件和宏观动力学方面[6-8],对MN再生反应的数学模型的研究较少。

MN再生反应是NO和O2与甲醇进行的气液反应,属于NO化学吸收的范畴,是复杂的吸收-反应过程之一。目前,已见报道的关于NO吸收的数学模型大多数是用于描述NO在水[9-10]、酸液[11-12]、碱液[13-15]和氧化剂溶液[16]中的吸收过程,而针对NO在甲醇中的吸收和反应过程的研究很少,主要原因是缺乏可靠的MN再生反应动力学模型。柳 刚[17]在双搅拌反应器中对合成MN的宏观动力学进行了研究,并根据MN动力学的研究结果,在填料塔中对合成MN进行了模拟计算。考察了反应温度、气体流量、混合气体中惰性气体的含量、NO与NO2比例、N2O3的转化率、填料的类型对所需填料层高度的影响,为工业放大装置的设计、操作提供了理论指导。郭新连等[18]采用Aspen软件模拟 MN 反应塔的工艺,根据实际装置的反应转化率与反应时间,验证并修正了MN动力学参数,同时利用Aspen软件的灵敏度,分析了优化塔的操作参数,模拟结果对 MN 反应塔的工艺设计与工业化有一定指导意义。鲁文质[19]同样采用Aspen模拟计算了反应条件(温度和压力)和精馏条件(反应精馏塔的精馏段和提馏段塔板数、回流量)对反应结果的影响,并将反应精馏塔小试实验与模拟结果进行对比,模拟结果偏高。Li等[8]在获得了亚硝酸甲酯再生反应动力学模型的基础上,建立了描述半连续填料鼓泡塔中MN再生反应过程的数学模型,并很好地预测了填料鼓泡塔中的MN再生反应结果,模拟的结果与实验结果吻合度良好。本文采用已报道的MN再生反应动力学参数,在填料塔中建立MN再生的数学模型,分析主要工艺参数对MN再生的影响,并验证模型的准确性,从而为MN再生过程的设计和操作提供理论依据,最后比较了两种不同操作方式(NO与O2先混和后混)对MN收率的影响。

1 数学模型建立

1.1 气相反应

MN再生反应的气相原料为O2、NO,以N2作为稀释气和保护气,NO与O2发生不可逆的氧化反应生成NO2,氧化速率对于NO是二级反应,对于O2是一级反应,其反应方程式、速率方程相关参数[20]如下

同时气相中也进行一些可逆的反应,如

对于可逆反应式(5)和式(6),反应速率极快,能够迅速达到平衡状态,可以认为气相主体各物质很快达到平衡状态[21]。虽然各个物质很快达到平衡,但是受到热力学的限制,N2O3和N2O4在气相中的量相对于NO和NO2的量却很少。

1.2 液相反应

气相主体的氮氧化合物(NO)与液相甲醇接触时会发生如下反应

反应式(7)是一个快速反应,是生成MN的主要反应,反应式(8)和式(9)除了生成MN外,还生成副产物HNO3,反应过程中检测到的HNO3量相对于MN的生成量是非常小的[6,8],因此可以忽略反应式(8)和式(9)。由于文献中缺乏N2O3与甲醇反应的动力学数据,且NO和NO2的混合气与N2O3气体具有相似的物化性质,所以用NO和NO2混合气代替N2O3与甲醇反应,式(7)可以改为

对于式(10),Liu等[6]和Li等[8]在气液双搅拌装置中对MN再生反应进行了详细的研究,得到了其动力学模型参数,但是Liu等[6]是在NO:NO21:1的条件下获得MN再生反应的动力学参数,使用范围受到限制,而Li等[8]研究所得的MN动力学模型不受NO与NO2浓度的限制,因此本文模拟计算采用该动力学参数,其表达式如下为

1.3 填料塔中模型的建立

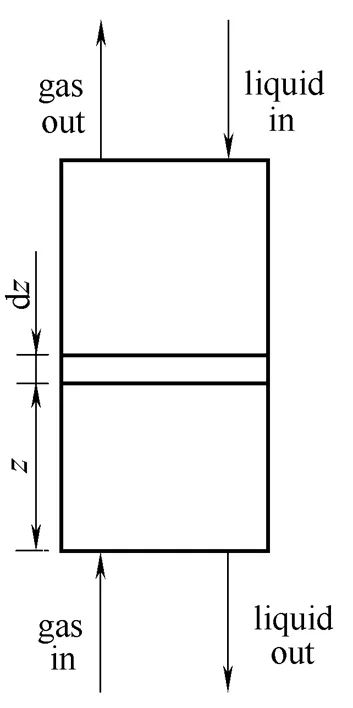

在填料塔中(图1)进行MN再生反应模拟,假设:①气相遵循理想气体行为,并且以活塞流的形式从塔底进入,从塔顶流出;②液相采用无水甲醇,从塔顶经液体分布与气相逆向接触反应,从塔底流出,液相中生成的副产物水的量相对于甲醇的量很少,近似认为甲醇的浓度恒定;③反应生成的MN很快扩散到气相中,其在液相中的溶解损失量可以忽略;④全塔处于稳定操作状态下,且持液量不随塔高变化。

图 1 填料塔

气相活塞流模型,各个物质经过微元高度d后的物料衡算方程为

1.4 设计参数的估算

在模拟过程中,气含率、有效传质比表面积采用以下经验方程式进行估算。

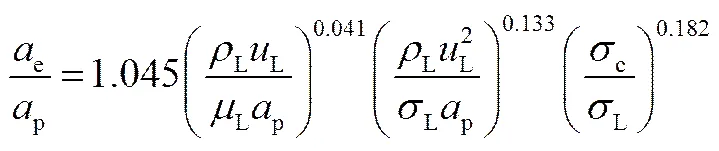

(1)有效传质比表面积 对于散堆填料的有效传质比表面积,Puranik等[22]给出了相关的关联式进行估算

(2)气含率 在填料塔中,气体的气含率可以通过填料的空隙率减去填料的持液量求得,即

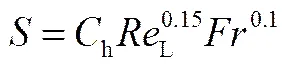

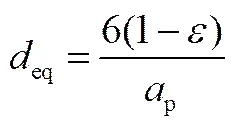

持液量采用Billet[23]模型进行估算。

持液量

静持液量

当L<5时

当L≥5时

液体Reynolds数

液体Froude数

其中

2 实验结果与讨论

在中型填料塔中进行MN再生反应的模拟计算,该塔主要的设计参数和操作参数为:填料塔内径为0.6 m;采用金属不锈钢鲍尔环填料25 mm,无催化作用,填料高度2 m;液体流速为4 mm·s-1;气体流速为0.1 m·s-1,惰性气体占总气体流量的70%~85%,NO和O2从塔底进入,摩尔比(4:1)~(7:1),压力101.3 kPa。

2.1 参数的敏感性

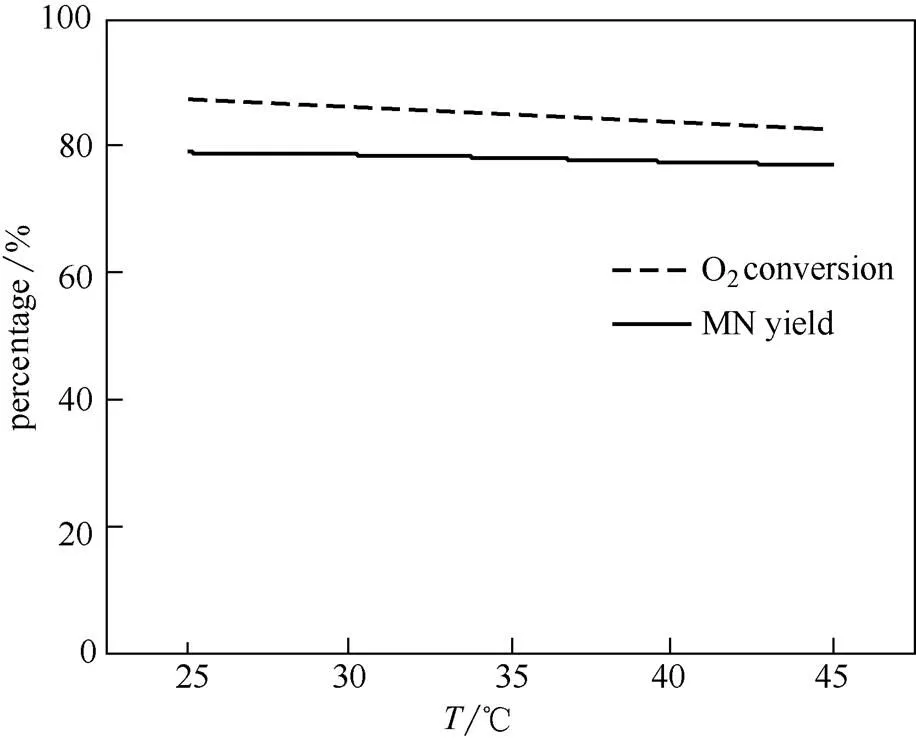

2.1.1 温度的影响 模拟反应条件:压力101.3 kPa,气体流速G0.1 m·s-1,液体流速L4 mm·s-1,惰性气体N2占总气体体积含量为80%,NO与O2的摩尔比为4:1,改变温度参数,所得氧气转化率和MN收率的模拟结果如图2所示。从图2可以看出,在选定的温度范围内,温度对于MN收率的影响不大,随着温度升高,MN的收率略有降低。对于反应式(4),其反应速率随着温度升高而减小,温度升高,NO的氧化速率降低,NO2的生成量减少,MN生成速率降低,致使MN收率随温度升高而降低。由反应式(10)的动力学参数可知MN生成速率却是随着温度升高而增加的,也正是由于这两个相反的作用,致使MN再生反应受温度的影响变化不大。

图2 温度对MN再生反应结果的影响

(G0.1 m·s-1,L4 mm·s-1, NO/O2molar ratio 4:1,80%)

2.1.2 进料中NO与O2摩尔比的影响 模拟反应条件:压力101.3 kPa,反应温度35℃,气体流速G0.1 m·s-1,液体流速L4 mm·s-1,惰性气体N2占总气体体积含量为80%,改变NO与O2的摩尔比,所得氧气转化率和MN收率的模拟结果如图3所示。从图3可以看出,MN的收率随着NO/O2的摩尔比增加而增大。较高的NO/O2摩尔比,提高了O2的转化率和NO2的生成速率,进而提高了MN的收率。在合成草酸酯的工艺中,MN再生反应中未完成转化的O2会造成后续偶联反应催化剂的失活,为了使O2尽可能完全转化,一般采用较高的NO/O2摩尔比。

图3 NO与O2摩尔比对MN再生反应结果的影响

(G0.1 m·s-1,L4 mm·s-1,80%,35℃)

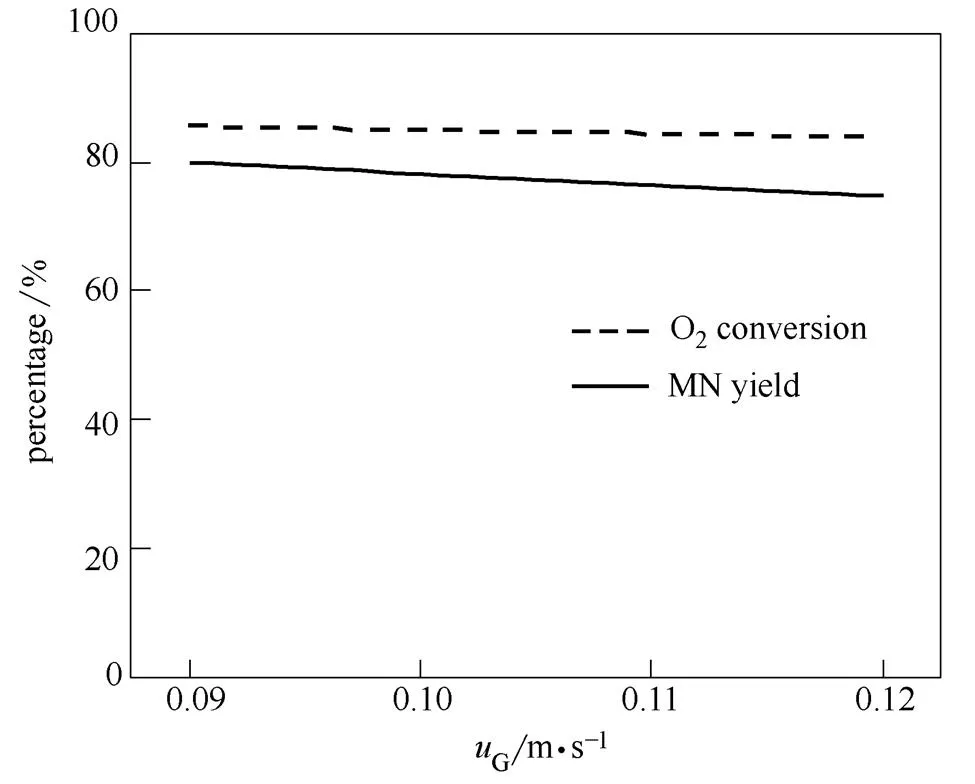

2.1.3 气体流速的影响 模拟反应条件:压力101.3kPa,反应温度35℃,液体流速L4 mm·s-1,惰性气体N2占总气体体积含量为80%,NO与O2的摩尔比为4:1,改变气体流速,所得氧气转化率和MN收率的模拟结果如图4所示。从图4可以看出,随空塔气速的增加,O2的转化率略有减小,MN的收率减小。这是由于气速增加,气体在填料塔中的停留时间变短,气液接触时间变短。NO的氧化反应[式(4)]是在气相中发生的,受此影响较小,而MN再生反应是在气液两相界面处发生的,停留时间变短,气相中的反应物与液体甲醇接触反应时间变短,MN的生成速率减小,使MN的收率降低。

图4 空塔气速对MN再生反应结果的影响

(L4 mm·s-1,80%, NO/O2molar ratio 4:1,35℃)

2.1.4 液体流速的影响 模拟反应条件:压力101.3 kPa,反应温度35℃,气体流速G0.1 m·s-1,惰性气体N2占总气体体积含量为80%,NO与O2的摩尔比为4:1,改变液体流速,所得氧气转化率和MN收率的模拟结果如图5所示。从图5中可以看出,液体流速增加,O2的转化率降低,MN的收率增大。液体流速增加,液体的喷淋密度增大,填料层中液体的持液量增加,填料间空隙减小,NO的氧化反应空间减小,氧化速率降低,O2转化率减小;对于MN生成反应,填料中液体持液量的增加,增大了气液接触的有效传质面积,促进了MN的生成,因此MN收率增加。

图5 液体流速对MN再生反应结果的影响

(G0.1 mm·s-1,80%, NO/O2molar ratio 4:1,35℃)

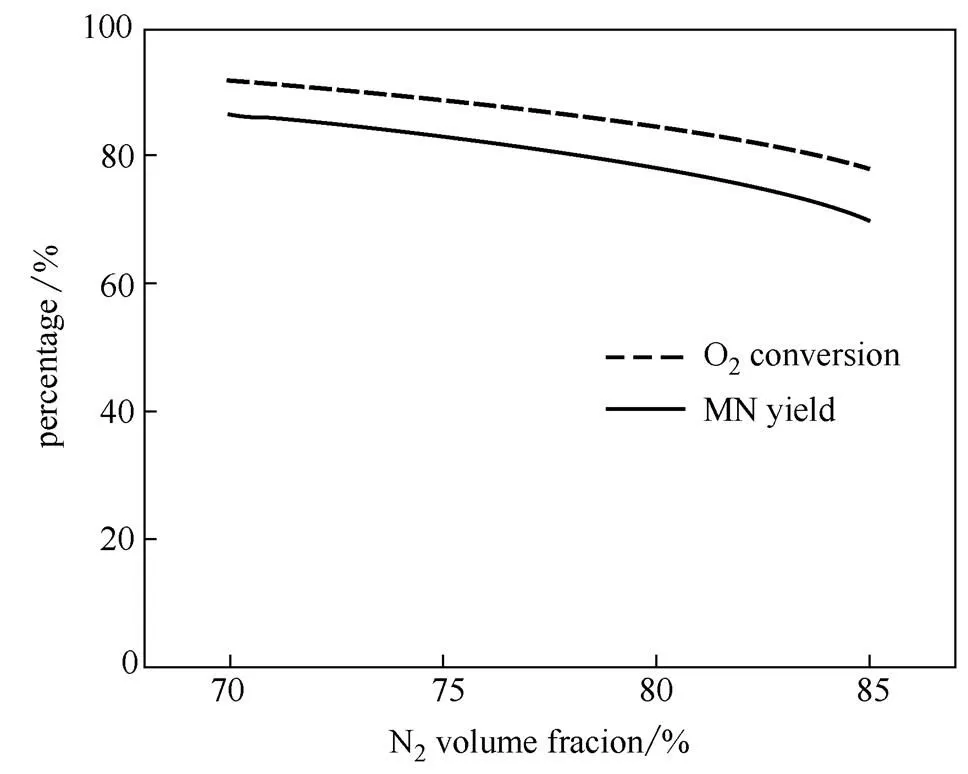

2.1.5 进料气中惰性气体的百分含量的影响 模拟反应条件:压力101.3 kPa,反应温度35℃,气体流速G0.1 m·s-1,液体流速L4 mm·s-1, NO与O2的摩尔比为4:1,改变N2在总气体流量中的体积分数,所得氧气转化率和MN收率的模拟结果如图6所示。由图6可以看出,随着N2含量减少,O2转化率和MN收率均增大。在保持气相总流量不变的前提下,降低N2含量可以增大O2和NO在气相中的浓度,从而增大NO氧化反应速率,O2的转化率增大,生成的NO2在气相中的浓度也相应增大,使得气相中NO和NO2的浓度相应增大,可有效促进其在液相中的扩散,进而促进MN再生反应的进行,因此MN收率增加。

图6 N2的体积含量对MN再生反应结果的影响

(G0.1 mm·s-1,L4 mm·s-1,NO/O24:1,35℃)

2.2 模拟与实验结果的对比

受实验室条件的限制,本文采用文献报道的MN再生反应的实验条件进行模拟,并将模拟结果与文献中的实验结果进行对比。具体的实验条件和设备参数如下[19]:塔径50 mm,填料采用3 mm×3 mm不锈钢丝网θ环,填料高度2 m;原料气总流量2.789 L·min-1(标况),体积组成NO 9.68%、O22.47%、N287.7%,甲醇流量3.6 g·min-1,压力101.3 kPa。

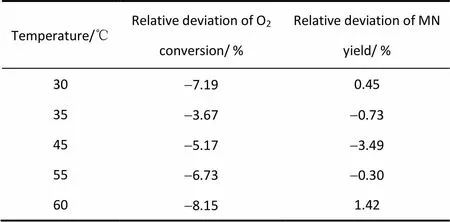

从图7 (a)可以看出,O2转化率的模拟结果比实验结果偏低,而MN收率的模拟结果与实验结果能较好地吻合[图7 (b)]。这是由于模拟计算过程中MN的生成是以NO和NO2为反应物,所以MN的生成会消耗部分NO,降低NO在气相的浓度,使得NO的氧化速率减小,O2的转化率降低。另外,实际反应过程中会生成部分副产物HNO3,增加了O2的消耗,而这部分消耗在模拟计算中被忽略了,因此使得模拟计算所得O2的转化率比实际反应结果所得O2的转化率较低,模拟结果与实验结果偏差见表1。从表1可以看出,MN收率和O2转化率的相对偏差都在允许的偏差范围内。

图7 计算值与实验值的对比

表1 不同温度下模拟结果与实验结果偏差

3 先混操作

前文所描述的是将NO和O2分别从塔底引进,氧化反应和MN再生反应同时在塔中进行,这种操作叫后混方式[图8 (a)],与之对应的一种操作是在填料塔之前增加一个氧化容器,使得NO与O2预先充分混合,然后再引入填料塔中进行反应,这种操作叫做先混方式[图8 (b)],其优点是可以降低反应器的反应高度,减少填料用量。根据动力学方程和气液反应机理可以定性得出如下结论:在使用同样操作条件和设备尺寸下,与后混方式相比,采取先混方式操作时MN的收率较高,反应速率较快。然而鉴于文献中缺乏两种操作情况下的定量比较结果,本文对于先混方式的反应结果也进行了模拟计算,并在不同反应温度下与后混反应结果进行了比较。

图8 后混和先混操作方式

为了计算先混方式下的反应结果,需要建立相应的模型并进行模拟计算。在建立先混方式下的数学模型之前,同样需要做一些假设条件,除了后混反应所做的假设之外,增加一条假设,即假设NO与O2在进入填料塔之前已经反应完全,O2被完全消耗。因此,先混反应各物质在填料塔中的物料衡算微分方程为

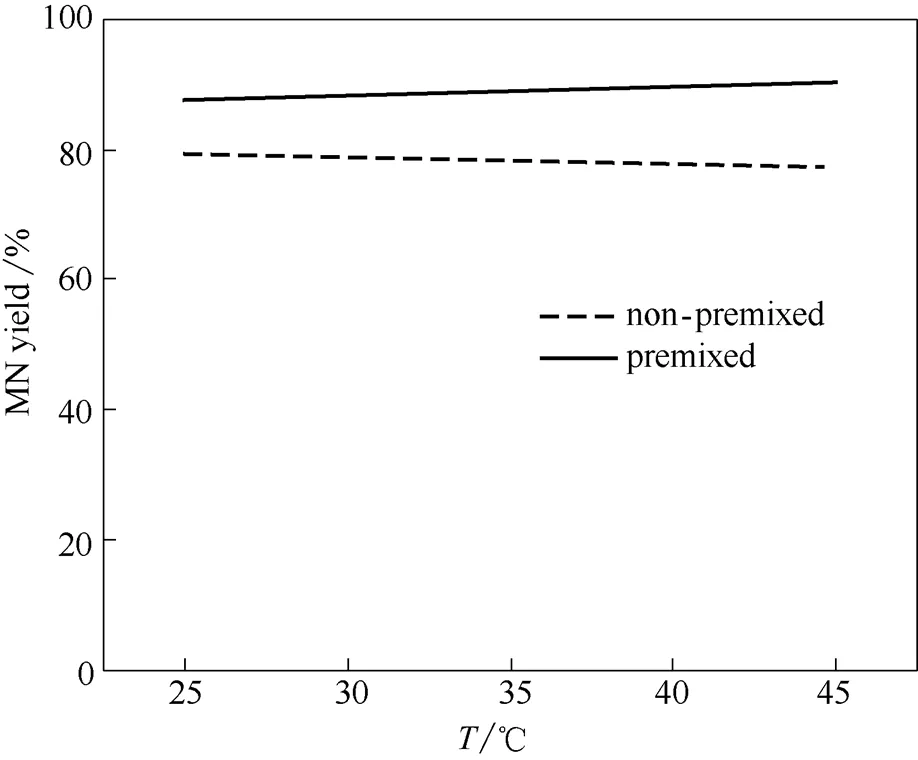

后混和先混操作的模拟采用相同的操作条件:填料塔内径为0.6 m;采用金属不锈钢鲍尔环填料25 mm,无催化作用,填料高度2 m;压力101.3 kPa,气体流速G0.1 m·s-1,液体流速L4 mm·s-1,惰性气体N2占总气体体积含量为80%,NO与O2的摩尔比为4:1。则不同反应温度下两种不同操作方式的模拟结果如图9所示。

图9 不同温度下先混与后混操作时MN收率对比

(G0.1 m·s-1,L4 mm·s-1, NO/O2molar ratio 4:1,80%)

从图9可以看出,不同温度下,先混操作所得MN的收率要比后混操作的高8.82%~13.36%。这是由于采用先混操作,反应器底部入口和反应床层气相中的NO2浓度比后混操作的NO2浓度大,先混操作的MN生成速率比后混的大。同时,MN的生成反应与NO氧化反应属于连串反应,MN生成速率在一定程度上受到NO氧化速率的影响,造成后混操作比先混操作MN的收率低。另外,从图9还可以看出,随着反应温度升高,MN收率间的差距有逐渐增大的趋势。这是因为在先混操作中,填料塔中只进行MN再生反应,而MN再生反应的生成速率随温度升高而增加,因此温度升高,MN的收率增加。对于后混操作,NO氧化生成氮氧化合物与液相中氮氧化合物与甲醇反应生成MN的反应具有连串关系,温度升高降低了NO的氧化速率,使NO2的生成浓度减小,MN的生成量减小,因此,MN收率随反应温度升高而减少。

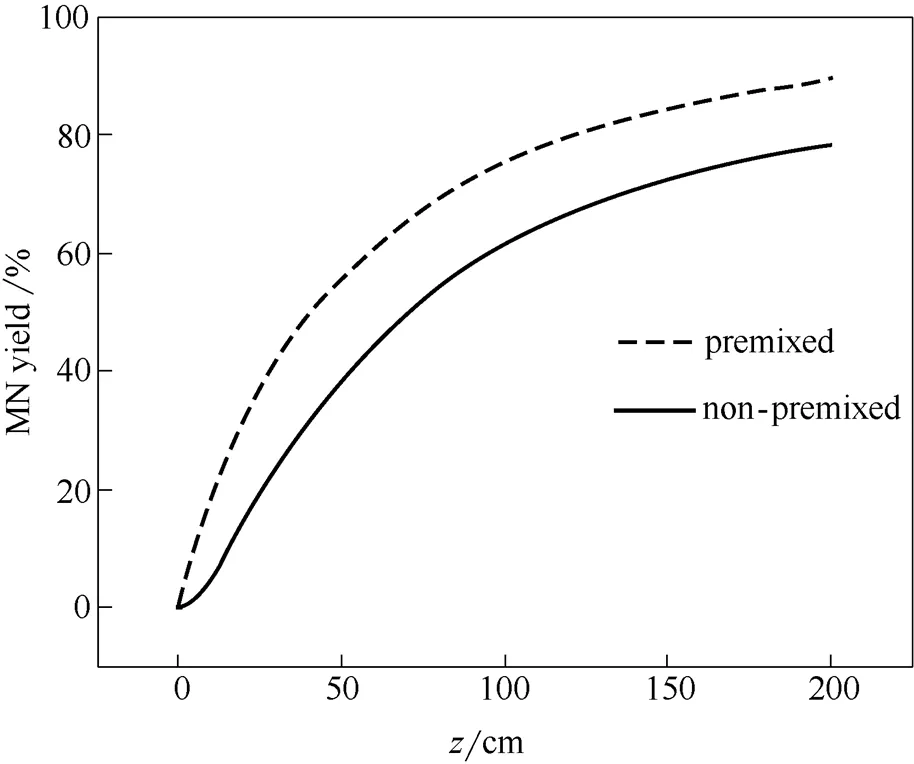

采用两种不同操作方式时,MN收率随反应床层的变化如图10所示,这表明采用两种不同的进料方式,达到同样的MN收率所使用的填料高度不同。表2为上述反应条件下采用两种操作方式,MN收率为75%时,所需的填料层高度。从表2中可以看出,在同一温度下,后混操作所需的填料高度比先混操作所需要的大很多,并且随着反应温度升高,差距增大,45℃时,后混操作所需填料高度约为先混操作的2倍。因此,采用先混操作有利于减少生产设备尺寸,减少填料量。

图10 先混与后混操作中MN收率随床层高度变化

(G0.1 m·s-1,L4 mm·s-1, NO/O2molar ratio 4:1,80%,35℃)

表2 不同温度下两种操作所需的填料高度

4 结 论

(1)在填料塔中建立了MN再生的数学模型,模拟计算结果表明:随着温度升高、气体流速增大、N2体积分数增大,MN的收率减小;随着液体流速增大和NO/O2摩尔比增大,MN收率增大。

(2)将模拟结果与实验数据进行对比,MN收率的模拟值与实验数据的最大相对偏差为-4.39%;O2转化率的模拟值与实验数据的最大相对偏差 为-8.15%。表明所建立的数学模型对于MN再生反应器放大设计有一定的指导意义。

(3)通过比较两种不同操作方式对MN收率和填料层高度的影响发现,与后混操作方式相比,先混操作可获得较高的MN收率;MN收率一定时,先混操作所用的填料高度远低于后混操作。

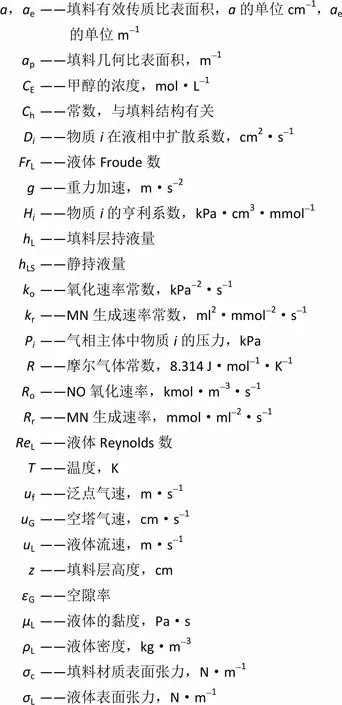

符 号 说 明

a,ae——填料有效传质比表面积,a的单位cm-1,ae的单位m-1 ap——填料几何比表面积,m-1 CE——甲醇的浓度,mol·L-1 Ch——常数,与填料结构有关 Di——物质i在液相中扩散系数,cm2·s-1 FrL——液体Froude数 g——重力加速,m·s-2 Hi——物质i的亨利系数,kPa·cm3·mmol-1 hL——填料层持液量 hLS——静持液量 ko——氧化速率常数,kPa-2·s-1 kr——MN生成速率常数,ml2·mmol-2·s-1 Pi——气相主体中物质i的压力,kPa R——摩尔气体常数,8.314 J·mol-1·K-1 Ro——NO氧化速率,kmol·m-3·s-1 Rr——MN生成速率,mmol·ml-2·s-1 ReL——液体Reynolds数 T——温度,K uf——泛点气速,m·s-1 uG——空塔气速,cm·s-1 uL——液体流速,m·s-1 z——填料层高度,cm εG——空隙率 μL——液体的黏度,Pa·s ρL——液体密度,kg·m-3 σc——填料材质表面张力,N·m-1 σL——液体表面张力,N·m-1

References

[1] Fang Jingang (房金刚), Xu Genhui (许根慧). Research progress in the synthesis of oxalate [J].(化学推进剂与高分子材料), 2004, 2 (2): 18-21

[2] Wang Weihan (王玮涵), Li Zhenhua (李振花), Ma Xinbin (马新宾). Regeneration process of methyl nitrite in a bubble reactor [J].(化学反应工程与工艺), 2011, 27 (5): 450-453

[3] Meng Fandong, Xu Genhui, Guo Rongqun, Yan Hongfei, Chen Manqiao. Kinetic study of carbon monoxide coupling reaction over supported palladium catalyst [J].:, 2004, 43 (6): 785-790

[4] Wang Baowei, Ma Xinbin, Xu Genhui, Mao Lanfang. Optimization of cyclical process for CO coupling regeneration reactions [J]., 2000, 24 (2-7): 1337-1341

[5] Gao X, Zhao Y, Wang S, Yin Y, Wang B, Ma X, Ji Y, Liu G, Li W, Xiao W D. A Pd-Fe/α-Al2O3/cordierite monolithic catalyst for CO coupling to oxalate [J]., 2011, 66 (15): 3513-3522

[6] Liu Gang, Ji Yang, Li Wei, Berski S, Latajka Z, Gordon A J. Kinetic study on methyl nitrite synthesis from methanol and dinitrogen trioxide [J]., 2010, 157 (2/3): 483-488

[7] Wang Huajun, Li Guangxing. Kinetic study on the synthesis of ethyl nitrite by the reaction of C2H5OH, O2, and NO in a trickle bed reactor [J]., 2010, 163 (3): 422-428

[8] Li Zhenhua, Wang Weihan, Lü Jing, Ma Xinbin. Modeling of a packed bubble column for methyl nitrite regeneration based on reaction kinetics and mass transfer [J]., 2013, 52 (8): 2814-2823

[9] Ramanand S B, Phaneswara Rao D, De Paiva J L, Kachan G C. Modelling and simulation of NOabsorption into water in a countercurrent flow packed column [J]., 1996, 20 (8): 1059-1063

[10] Yasuda M, Tsugita N, Ito K, Yamauchi S, Glomm W R, Tsuji I, Asano H. High-efficiency NOabsorption in water using equipment packed with a glass fiber filter [J]., 2011, 45 (5): 1840-1846

[11] Loutet K G, Mahecha-Botero A, Boyd T, Buchi S, Reid D, Brereton C M H. Experimental measurements and mass transfer/reaction modeling for an industrial NOabsorption process [J]., 2011, 50 (4): 2192-2203

[12] Li Y, Liu Y Z, Zhang L Y, Su Q, Jin G L. Absorption of NOinto nitric acid solution in rotating packedbed [J]., 2010, 18 (2): 244-248

[13] Patwardhan J A, Pradhan M P, Joshi J B. Simulation of NOgas absorption under adiabatic condition and comparison with plant data [J]., 2002, 57 (22/23): 4831-4844

[14] Pradhan M P, Joshi J B. Absorption of NOgases in plate column: selective manufacture of sodium nitrite [J]., 2000, 55 (7): 1269-1282

[15] Pradhan M P, Joshi J B. Absorption of NOgases in aqueous NaOH solutions: selectivity and optimization [J]., 1999, 45 (1): 38-50

[16] Thomas D, Vanderschuren J. The absorption-oxidation of NOwith hydrogen peroxide for the treatment of tail gases [J]., 1996, 51 (11): 2649-2654

[17] Liu Gang (柳刚). Studies on the synthesizing methyl nitrite [D]. Shanghai: East China University of Science and Technology, 2010

[18] Guo Xinlian (郭新连), Zhang Jingya (张静雅), Ye Liping (叶丽萍), Fu Zhonghe (付中赫). The simulate calculation and optimization for the reactive distillation process of producing methyl nitrite [J].(计算机与应用化学), 2010, 27 (11): 1485-1488

[19] Lu Wenzhi (鲁文质). Simulation on ethylene glycol synthesis by super DMO-based technology [D]. Shanghai: Shanghai Jiao Tong University, 2006

[20] Suchak N J, Joshi J B. Simulation and optimization of NOabsorption system in nitric acid manufacture [J]., 1994, 40 (6): 944-956

[21] Pradhan M P, Suchak N J, Walse P R, Joshi J B. Multicomponent gas absorption with multiple reactions: modelling and simulation of NOabsorption in nitric acid manufacture [J]., 1997, 52 (24): 4569-4591

[22] Puranik S S, Vogclpohl A. Effective interfacial area in irrigated packed column [J]...., 1974, 29 (2): 501-507

[23] Billet Reinhard. Packed Towers (填料塔) [M]. Beijing: Chemical Industry Press, 1988: 98-100

Simulation of methyl nitrite regeneration in packed column

LI Wenlong, WANG Weihan, LI Zhenhua, MA Xinbin

Key Laboratory for Green Chemical TechnologySchool of Chemical Engineering and TechnologyTianjin UniversityTianjinChina

The process of methyl nitrite (MN) regeneration is a key step in scale-up of synthesis of alkyl esters. To maximize the real atom economy of the process, CO coupling reaction and MN regeneration need to be optimized and proceed at the same reaction rate. Studies on the process and kinetics of MN regeneration are reported. But few mathematical models for MN regeneration in a packed column are available. By analyzing the important reactions of MN regeneration, a mathematic model of MN regeneration in a packed column was developed with the reported kinetic parameters. The effect of main reaction parameters on MN yield was studied. The simulation results showed that MN yield increased with increasing liquid velocity and NO/O2mole ratio but decreased with increasing temperature, gas velocity and N2volume fraction. The simulation results were verified by experiments under different conditions, which proved that this model could be used for the design and operation of MN regeneration. Furthermore, the simulation results at two different mixing modes of NO and O2were presented.

methyl nitrite; packed column; mathematical modeling; regeneration; absorption

2014-08-26.

Prof.MA Xinbin, xbma@tju.edu.cn

10.11949/j.issn.0438-1157.20141300

TQ 018

A

0438—1157(2015)03—0979—08

国家“十一五”科技攻关项目(2006BAE02B03)。

2014-08-26收到初稿,2014-12-15收到修改稿。

联系人:马新宾。第一作者:李文龙(1989—),男,硕士研究生。

supported by the National Key Project for the 11th Five Year Plan (2006BAE02B03).